|

|

НАГРЕВ СЛИТКОВ УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ

Грубозернистость первичного строения и сильная транскри-' сталлизация вследствие больших размеров зерен создают в слит-' ке углеродистой стали, и в особенности, легированной, неравномерность распределения неметаллических веществ. Это обстоятельство, в свою очередь, влечет за собой значительную неравномерность физико-механических свойств слитка, металлический материал которого прерывается прослойками межзеренного вещества, расположенного по периферии первичного зерна.

Коэфициенты теплопроводности и термического расширения при нагреве металлических и неметаллических составляющих структуры стали различны, в особенности в ряде высоколегированных сталей, границы первичного зерна которых состоят из' хрупких эвтектик сложных карбидов. Одновременно следует отметить сравнительно низкую пластичность многих углеродистых. и легированных сталей (особенно высокоуглеродистых) при температурах до 500—600°.

При посадке слитков таких сталей в сильно нагретую печь или при нагреве со слишком большими скоростями в них возникают значительные внутренние напряжения, которые могут повести к образованию меж- или внутрикристаллических трещин в зависимости от того, что слабее: вещество первичного зерна или его оболочка.

Кроме того, в слитках легированных сталей, и особенно высоколегированной стали с хрупкими оболочками первичного зер на, довольно значительно распространены межкристаллические трещины, образующиеся в процессе охлаждения слитка после отливки. Эти трещины могут быть увеличены при посадке холодных слитков в сильно нагретую печь или при нагреве со слишком больщи-ми скоростями. В некоторых ферритных высоколегированных сплавах (хромоалюминиевые сплавы 1Х17Ю5, ОХ17Ю5, Х13Ю4, 1Х25Ю5, ОХ25Ю5) наблюдаются кольцевые внутрикри-сталлические трещины. Поэтому слитки высокоуглеродистых, а гакже некоторых легированных сталей сажаются в печь с достаточно умеренной температурой рабочей атмосферы. Чтобы понизить температуру хвостовой части методической печи, производят промежуточный отбор продуктов горения специальными боровами. При нагреве в камерных печах холодные слитки садят в слабонагретые подогревательные камеры. В случае нагрева холодных слитков указанных марок стали нагревательные колодцы предварительно охлаждают до заданной температуры или сначала слитки садят в слабонагретую ячейку, а затем переносят в более горячую.

Посадка холодных слитков ^чyвcтвитeльныx к резкому нагреву) в горячую печь влечет за собой образование значительных грещин, иногда имеющих сквозной характер. Особенно часто это явление наблюдается при посадке сталей с хрупкими структурными составляющими в высоконагретые части печи или при нагреве сталей с низкой пластичностью в области низких температур. _.

Образование так называемых скворечников наблюдается при нагреве углеродистых инструментальных сталей с содержанием углерода свыше 1°/о (У10, У12), сильхромов (Х6С и Х9С2), высокомарганцевой стали (Г12), мартенситных, хромистых, нержавеющих сталей (3Х13, 4Х13), хромомарганцевой инструментальной стали (ХГ), шарикоподшипниковой стали (ШХ15) и быстрорежущих сталей.

Причиной образования скворечников у этих сталей являются внутренние напряжения, возникающие при быстром нагреве слитков. Отожженные слитки менее склонны к образованию скворечников. Внутренние напряжения в слитках при нагреве в прокатных печах и при охлаждении после отливки, как было показано выше, увеличиваются с увеличением размеров слитка. Поэтому чувствительность стали к образованию скворечников растет с увеличением веса и размера слитков. При нагреве небольших слитков (200—300 кг) образование скворечников не наблюдается.

На рис. 55 показаны слитки углеродистой стали (1,1% С) с трещинами, появившимися в результате посадки их в горячую печь и слишком быстрого нагрева в области низких температур. Трещины в верхней части слитка сильно расширены, а в нижней сходят на клин. Это объясняется различной плотностью в верхней и нижней частях слитка. Место появления скворечников определяется концентрацией напряжений. В данном случае оно соответствует местам, в которых слитки соприкасались с подовыми брусьями и охлаждались.

Скворечники обычно выявляются после нескольких пропусков в прокатном стане вследствие разницы вытяжек в различных слоях слитка. При медленном нагреве слитков скворечники при прокатке не обнаруживаются, так как в этом случае разница температур поверхностных и внутренних слоев слитка незначительна. При быстром же нагреве температуры поверхности и середины слитка не успевают выравняться, что ведет к возникновению значительных напряжений, в результате которых образуются трещины.

Скворечники могут возникнуть и и процессе охлаждения слитка после разливки.

Часто причиной их появления служат осевые межкристаллические трещины или усадочные пороки, а также области несплошного металла, возникающие вследствие перерыва струи во время разливки. Например, нам пришлось наблюдать такой случай. Несколько слитков стали с 0,34% С; 21,4% Мп; 1,42% Си и U,85% Si [21"} были посажены в холодную камерную печь без подовых брусьев и нагревались вместе с печью в течение 44 часов. Скорость нагрева в области низких температур вполне обеспечивала равномерный напрев слитков, и все же при прокатке почти на всех слитках были обнаружены в различных местах скворечники. В результате упорядочения процесса разливки этой стали скворечники исчезли.

Можно привести другой характерный пример образования скворечников в слитках стали с 0,6—0,7% С; 3—4% Cr; 7,5— 8,5% Ni и около 9—'10% Мп, в которой скворечники были обнаружены в различных частях слитка независимо от расположения подовых брусьев нагревательной печи. Пластичность стали оказалась настолько значительной, что трещины не выходили на поверхность заготовки, а локализировались по ее центральной оси. Внутренняя поверхность скворечника была неровная (рис. 56), со следами кристаллизации стали, что подтверждает предполагаемую причину образования скворечника в виде вторичной усадочной полости. Обычно внутренняя поверхность скворечников, образовавшихся в результате посадки слитков в горячую печь или быстрого нагрева в области низких температур, бывает довольно гладкая.

Некоторые вопросы нагрева стали не входят в неотъемлемую характеристику данного типа стали, а скорее связаны со свойствами каждой плавки или с качеством стали в связи с особенностями технологического процесса завода, однако они также за

служивают рассмотрения. В первую очередь необходимо принимать меры предосторожности в связи с усилением степени транскристаллизации слитков некоторых сортов стали. Чем мельче первичное зерно и чем менее ярко выражена транскристаллизация, тем меньше мер предосторожности можно применять при нагреве и посадке в печь слитков этих марок стали.

Далее следует указать на важность степени раскисления стали и количества неметаллических включений. Плохо раскислен-ная сталь со значительным количеством шлаковых включений при одновременном наличии транскристаллизации слитка должна. нагреваться более осторожно, чем хорошо раскисленная и чистая сталь.

Очень часто завод, осваивающий какую-либо марку высоколегированной стали, в период налаживания ее производства в-сталеплавильном цехе производит посадку слитков в печь со значительными предосторожностями, а впоследствии, когда слитки* этой стали получаются уже достаточно удовлетворительного качества, завод переходит на упрощенные методы посадки и ускоренный нагрев. Такова была, например, история освоения производства аустенитных сталей на многих отечественных и зарубежных заводах, технология нагрева которых в настоящее время уже значительно упрощена по сравнению с периодом освоения.

Перед посадкой в печь необходимо также учитывать степень напряженности слитков. Слитки, сильно напряженные вследствие быстрого охлаждения после разливки, должны садиться в печь с большими предосторожностями, чем медленно охлажденные или отожженные слитки той же плавки. Гомогенизированные слитки, а также слитки, подвергнутые отжигу для разрушения транскристаллизации, подлежат менее бережной посадке в печь, чем слит

ки, отожженные в нормальных условиях. Эти положения относятся и к вопросу выбора скорости нагрева слитков.

В табл. 17 приведены примерные температуры посадки слитков основных групп углеродистой и легированной стали, применяемые в практике. Необходимо еще раз подчеркнуть, что температура посадки может колебаться в довольно широких пре

делах в зависимости от размера и качества слитков, а также способа выплавки стали. Так, неоднократно было установлено, •что слитки быстрорежущей стали, выплавленной в индукционное' печи, более чувствительны к резкому нагреву, чем слитки этой .же стали, выплавленной в дуговой печи.

Выше уже указывалось, что скорость нагрева слитков в области низких температур для сортов стали со сравнительно низкой пластичностью ограничивается величиной температурных напряжений. Скорость нагрева сталей высокой пластичности ограничн-'вается только тепловой мощностью нагревательной печи. Ско

рость нагрева в области высоких температур (свыше 500—600°) должна быть возможно больше, чтобы сократилось время пребывания стали в печи при этих температурах и, следовательно, снизилась величина угара и уменьшилось обезуглероживание. Однако продолжительность пребывания металла в области высоких температур должна обеспечивать равномерность нагрева слитка и протекание диффузионных процессов, если они необходимы (например, растворение карбидов, выравнивание микроликвации и т. д.). Необходимо отметить, что полное осуществление подобных диффузионных процессов не всегда возможно. Так, сложные карбиды быстрорежущей стали нерастворимы при температурах ее нагрева.

Продолжительность пребывания слитков в сварочной части методической печи составляет 20—30»/о от продолжительности полного нагрева. Нагрев в сварочной камере слитков быстрорежущей стали обычно занимает около 30% общей продолжительности нагрева, слитков никелевых, хромоникелевых сплавов около 20°/о, заменителей быстрорежущей стали, а также нержавеющих и жаропрочных сталей — около 25°/о.

Способы нагрева слитков углеродистой и легированной стали могут быть разделены на две группы.

Способы нагрева слитков с постоянной скоростью от температуры посадки в печь и до температуры выдачи изнее. Нагрев по этому способу ведется согласно диаграммам А и Б (рис. 57 и 58), т. е. с выдержкой

и без выдержки при посадке. Несмотря на то, что ряд заводов применяет этот способ для нагрева углеродистой и легированной стали, он не может быть признан рациональным и рекомендован для нагрева малопластичных сталей. Кроме того, нагрев с постоянной скоростью неэкономичен; излишне удлиняется продолжи тельность нагрева (повышается расход топлива и увеличиваются угар и обезуглероживание). Этот способ может быть рекомендован только для нагрева высокопластичных сталей.

Выдержку при температуре посадки согласно диаграмме Б следует рекомендовать, в особенности для малопластичных марок, в зимнее время и даже после того, как слитки были выдержаны достаточно долго в атмосфере цеха.

Способы нагрева слитков с двумя скоростям н;

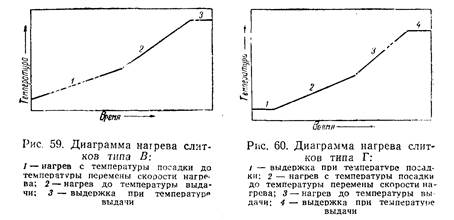

отличаю щимисяд р у г от друга только наличием выдержки при посадке в печь (диаграммы типа В и Г, рис. 59 и 60). Эти диаграммы предусматривают нагрей слитков с малой скоростью в области низких температур), при которых стали обладают недостаточной пластичностью (/ период). По достижении температурного интервала достаточно высокой пластичности скорость нагрева слитков увеличивается (участок 2 диаграммы В и участок .3 диаграммы Г). По достижении температуры выдачи из печи слиткам дается соответствующая выдержка в сварочной камере методической печи или г камере колодцев.

В методических печах предварительный нагрев слитков (учл сток / диаграммы В или участок 2 диаграммы Г) осуществляет ся в хвостовой части (камера низкой температуры) печи или и специальной подогревательной камере, обогреваемой отходя! ни ми газами.

Нагрев с выдержкой в области температур критического интервала в настоящее время больше не практикуется, так как снижение пластичности стали при этих температурах настолько незначительно, что не может оказать существенного влияния н;> выбор режима нагрева. Обычно на заводах производится групп"

:ровка сталей по признаку одинакового режима нагрева для облегчения работы в прокатных цехах. Число подобных групп колеблется в зависимости от числа и разнообразия прокатываемых марок и достигает на некоторых заводах двадцати и даже более. В действительности число подобных групп без ущерба для качества прокатываемой стали может быть снижено до 10—11.

Величины скорости и продолжительности нагрева отдельных марок стали на различных отечественных и зарубежных заводах колеблются в весьма значительных пределах, причем очень часто без всяких оснований продолжительность нагрева на одном заводе в два раза больше, чем на другом. Это свидетельствует о том, насколько рискованным может оказаться пользование литературными данными, а также данными других заводов для оценки или выбора технологического процесса нагрева, если точно не известны все его детали и качество слитков на заводе, где предполагается использовать определенную технологию. Особенно следует предостеречь от использования данных о продолжительности нагрева без указания размеров слитка.

Несмотря на значительное усовершенствование процессов на-трева углеродистых и легированных сталей возможности дальнейшего сокращения продолжительности нагрева и повышения скоростей нагрева далеко еще не исчерпаны. В некоторых случаях этому препятствует качество слитка, а в других — недостаточная тепловая мощность нагревательных устройств. Однако •есть случаи, когда и качество слитков очень хорошее и нагревательные печи имеют значительную тепловую мощность, а про должительность нагрева продолжает оставаться слишком высокой. Так, на одном заводе при весе слитка 800 кг продолжительность нагрева аустенитных сталей (1Х18Н9, 1Х18Н9Т и т. д.) составляет 11,6 мин/см, в то время, как на другом заводе для нагрева слитков весом 400 кг расходует 15,3 мин/см.

В табл. 18 приведены режимы нагрева слитков разных марок, оправдавшие себя на практике. Однако при их использовании необходимо учитывать все выше сделанные замечания об особенностях работы на каждом заводе в отдельности. Несомненно, что при проектировании режимов нагрева на заводах данные этой таолицы будут нуждаться в корректировке.

В методических печах при нагреве слитков разных сталей, требующих различных режимов нагрева (при нагреве небольших партий или при переходе на прокатку стали других марок), режим печи устанавливают, ориентируясь по марке стали с минимальными температурой и скоростью нагрева. Обычно слитки сталей, требующих резкого изменения режима нагрева, садят в печь только после посадки буферной партии, состоящей из слитков низко- или среднеуглеродистой стали (марки 08—30). Неко торые заводы имеют специальные инструкции по посадке в печь

слитков разных марок. Пример порядка посада представлен в табл. 19.

На современных металлургических заводах слитки большого развеса доставляют в прокатные цеха 'из сталеплавильных цехов в основном в горячем состояния.

В охлажденном состоянии поступает только та часть слитков,

которая остывает вследствие неполадок 'в работе сталеплавильных цехов.

Горячие слитки при поступлении в прокатный цех имеют жидкую или полужидкую сердцевину, и поэтому во избежание смещения усадочных пороков их нагревают в вертикальном положении в колодцах. Холодные слитки можно было бы нагревать и в горизонтальном положении, но их большой вес делает это

, невозможным, поэтому в горизонтальном положении нагревают только сравнительно легкие слитки весом примерно до 4 г.

Благодаря тому, что в вертикальном положении слитки омываются печными газами со всех четырех сторон, нагрев их в колодцах значительно ускоряется по сравнению с нагревом в

; лежачем положении в методических печах.

''. Раньше применяли неотапливаемые и отапливаемые колодцы.

В неотапливаемых или так называемых томильных колодцах за счет выравнивания температуры происходило постепенное затвердевание жидкой или полужидкой середины слитка. После продолжительной выдержки в томильных колодцах слитки пересаживали в отапливаемые колодцы.

.,

7. ДЕЙСТВИЕ ПЕЧНОЙ АТМОСФЕРЫ НА СТАЛЬ

В результате действия печной атмосферы на нагреваемую сталь могут происходить:

1) окисление стали свободным кислородом и газами, содержащими кислород;

2) обезуглероживание поверхности высокоуглеродистого и на-углероживание поверхности малоуглеродистого металла;

3) переход серы из печных газов в металл.

Окисление стали не только вызывает образование окалины на поверхности нагреваемого изделия, но и влечет за собой, в случае перегрева слитков или заготовки, возможность пережога. Кроме того, нагрев медьсодержащей стали в окислительной атмосфере вызывает выпотевание меди, которое сопровождается образованием рванин при прокатке.

Обезуглероживание поверхности инструментальной и пружинной стали делает ее непригодной для использования по назначению без механической обработки. Науглероживание поверхности нержавеющих малоуглеродистых сталей снижает их коррозионную стойкость.

Насыщение поверхностных слоев стали серой увеличивает окалинообразование, а в сталях с высоким содержанием никеля

ведет к образованию легкоплавких сернистых эвтектик, которые способствуют образованию рванин и трещин при прокатке.