|

|

Охарактеризовать контролирущую и регулирующую аппаратуру гидропривода.

Распределительные и регулирующие устройства.

Распределительные и регулирующие устройства.

Рабочую жидкость, подаваемую насосом или насосной станцией, необходимо подвести к гидромотору, силовому гидроцилиндру и т. п. в той или иной последовательности. Одновременно от этих механизмов необходимо отвести рабочую жидкость. Это осуществляется с помощью распределителей.

По конструкции запорного органа все распределители можно разделить на крановые, золотниковые и клапанные, а по виду энергии, приводящей в движение запорный орган, различают распределители с ручным или механическим (гидравлическим или пневматическим) управлением.

По конструкции запорного органа все распределители можно разделить на крановые, золотниковые и клапанные, а по виду энергии, приводящей в движение запорный орган, различают распределители с ручным или механическим (гидравлическим или пневматическим) управлением.

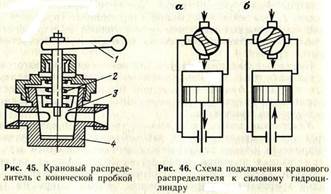

Крановые распределители (рис. 45) являются наиболее простыми. Основные элементы конструкции — корпус 4 с отверстиями для прохода жидкости и кран 3 пробкового типа с рукояткой /. Пробка может быть цилиндрической или конической формы. В последнем случае для прижатия пробки к гнезду корпуса ставят пружину 2. У кранов с цилиндрической пробкой более точная обработка сопрягаемых деталей. При повороте пробки осуществляется изменение направления движения жидкости в системе, что в свою очередь вызывает изменение направления перемещения рабочего органа механизма. Так, например, при одном положении рукоятки пробка обеспечивает вход жидкости под давлением в поршневую полость (рис. 46, а), а поршень, перемещаясь, выдавливает жидкость через корпус распределителя из штоковой полости в сточный бак. При повороте рукоятки по часовой стрелке на 90° жидкость под давлением через корпус распределителя подводится к штоковой полости (рис. 46, б) и поршень, перемещаясь в противоположном направлении, выдавливает жидкость через корпус распределителя из поршневой полости в сточный бак.

Крановые распределители (рис. 45) являются наиболее простыми. Основные элементы конструкции — корпус 4 с отверстиями для прохода жидкости и кран 3 пробкового типа с рукояткой /. Пробка может быть цилиндрической или конической формы. В последнем случае для прижатия пробки к гнезду корпуса ставят пружину 2. У кранов с цилиндрической пробкой более точная обработка сопрягаемых деталей. При повороте пробки осуществляется изменение направления движения жидкости в системе, что в свою очередь вызывает изменение направления перемещения рабочего органа механизма. Так, например, при одном положении рукоятки пробка обеспечивает вход жидкости под давлением в поршневую полость (рис. 46, а), а поршень, перемещаясь, выдавливает жидкость через корпус распределителя из штоковой полости в сточный бак. При повороте рукоятки по часовой стрелке на 90° жидкость под давлением через корпус распределителя подводится к штоковой полости (рис. 46, б) и поршень, перемещаясь в противоположном направлении, выдавливает жидкость через корпус распределителя из поршневой полости в сточный бак.

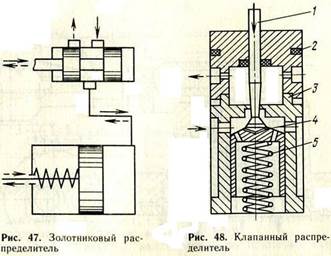

Золотниковые распределители получили наибольшее распространение ввиду их компактности и высокой надежности. Основными элементами этих распределителей являются золотник с поясками и цилиндр (гильза) с окнами. При этом трехходовой золотник (рис. 47) применяется главным образом в схемах с гидроцилиндрами одностороннего действия, где обратный ход поршня осуществляется под действием пружины или силы [ тяжести приводимых механизмов; четырехходовые золотники предназначаются для управления гидроцилиндрами двустороннего действия или реверсивными гидромоторами [2].

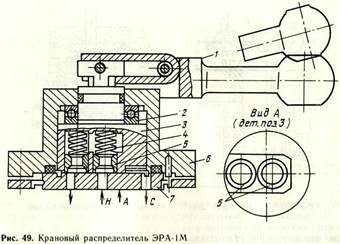

Основными элементами клапанных распределителей (рис. 48) являются клапан 4 с центрирующим плунжером, прижимаемым к седлу 3 пружиной 5, и толкатель, воздействующий на клапан для его открытия. В клапане имеются отверстия для его уравновешивания с подводимым давлением. С целью герметизации рабочей камеры от окружающей среды в проточке корпуса для толкателя установлено манжетное уплотнение 2. Для надежности перекрытия применяют только конические или шаровые клапаны. В качестве распределителей в гидросистемах, работающих на эмульсии, в настоящее время применяют распределители с плоскими золотниками, имеющими меньшие зазоры сопрягаемых рабочих поверхностей и уменьшающихся по мере эксплуатации в результате притирки. Примером распределителя с плоским золотником может служить применяемый в гидросистемах шахтных механизированных крепей распределитель ЭРА-1М (рис. 49), основными элементами которого являются корпус 6, в котором размещаются плоский золотник 3 и распределительный диск 7. Золотник выполнен в виде валика, в торце которого имеются два гнезда, соединенные между собой каналом для прохода жидкости. В этих гнездах помещены втулки 5, прижимаемые к распределительному диску пружинами 4. Распределительный диск неподвижно крепится на гидроблоке секции крепи.

При повороте рукоятки распределителя периферийная 1 втулка золотника совмещается с одним из отверстий распределительного диска и рабочая жидкость, подводимая к центральной втулке через отверстие Я, через золотник и совмещенное отверстие подается в гидросистему (гидроцилиндр). При этом остальные шесть отверстий соединяются со сливным отверстием С. Упорный подшипник 2 служит для облегчения поворота рукоятки.

Дроссельные устройства в гидросистемах горных машин применяют для ограничения поступления рабочей жидкости к тому или иному агрегату и тем самым изменяют расход жидкости, а значит, и скорость движения агрегата.

Дроссельное регулирование является наиболее простым и дешевым способом изменения скорости перемещения рабочих органов при небольших мощностях или малых расходах жидкости.

Дроссельное регулирование является наиболее простым и дешевым способом изменения скорости перемещения рабочих органов при небольших мощностях или малых расходах жидкости.

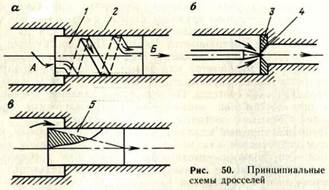

Принципиально дроссельное устройство представляет собой постоянное или регулируемое сопротивление, установленное в соответствующей гидромагистрали. При этом схемы дросселей могут выполняться с использованием в них потерь напора по длине (линейных), местных потерь напора или тех и других вместе.

Дроссельное устройство, работающее по принципу потерь, напора по длине (рис. 50, а), состоит из пробки, установленной гильзе 2. На цилиндрической поверхности пробки нарезана винтовая канавка, по которой рабочая жидкость из полости А перетекает в полость Б. Перемещением пробки изменяется рабочая длина дроссельного канала, в результате чего происходит изменение потерь давления. Чем длиннее путь, проходимый рабочей жидкостью по канавке (чем длиннее канавка), тем больше потери давления, и наоборот— короткая канавка оказывает малой сопротивление движению жидкости.

Дроссельное устройство, действующее по принципу использования местных потерь давления (рис. 50, б), состоит из диафрагмы 3 с иглой 4. Перемещением иглы изменяется размер проходного отверстия в диафрагме, в результате чего меняется величина местного сопротивления и соответственно количество протекающей через дроссель рабочей жидкости. Если в пробке сделать клиновидное отверстие 5 (рис. 50, в), то с помощью перемещения пробки в ту или другую сторону одновременно изменяются величина дроссельного отверстия и длина дроссельного канала. В результате происходит одновременное изменение потерь давления по длине и местных потерь давления.

Для целей регулирования также используются дроссели с регулятором, редукционные клапаны с регулятором и гидравлические замки.