|

|

Методы определения плотности расплавов

В методе используется соотношение для массы тела, погруженного в жидкость. Под действием выталкивающей силы масса тела уменьшается на величину массы вытесненной жидкости ∆М:

∆М = Vd, (3.28)

где d — плотность жидкости; V — объем тела погружения.

Для регистрации изменения массы используют весы. В расплав погружают шарик из вольфрама, молибдена •или платины, закрепленный на тонком штоке. Использование металлических тяжелых тел погружения обусловлено требованием заниженного центра тяжести подвесной системы для преодоления сил поверхностного натяжения расплава, но возможно лишь в случае, когда они не растворяются в исследуемых расплавах. В агрессивных средах, например в расплавах железа, вольфрамовые или молибденовые тела погружения покрывают тонким защитным слоем из А120з или Zr02.

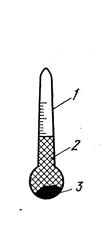

Измерение плотности методом гидростатического взвешивания. К одной из чашек аналитических весов 1 прикреплен шток с телом погружения 2, находящегося в тигле с расплавом 3 в печи 4. Наибольшей составляющей ошибки опыта является ошибка от влияния силы поверхностного натяжения на силу выталкивания тела погружения. Для устранения ее влияния применяют тела погружения различного объема, закрепленные на штоке постоянного диаметра. Если Vi и V2 - объемы тел погружения. Силы F и F2, действующие на тела погружения, связаны с их объемом V1 и V2 соотношениями:

F1 = V1d — 2πrσ cos φ; (3.29)

F2 = V2d — 2πrσ cos φ,

где σ - поверхностное натяжение расплава; φ - угол между поверхностью расплава и штоком радиусом г.

Решение уравнения (3.27) относительно d имеет следующий вид:

d = (Fl – F2)/{Vl – V2) (3.30)

Влияние поверхностного натяжения на плотность расплава составляет 5—10 % от плотности и определяется выражением:

∆d = (πDσ)/(Vg), (3.31)

где D = 2r; g - ускорение свободного падения.

Этим методом плотность определяют по уравнению:

d = [Р1 - Р2 + (σπD/g)] V, (3.32)

где Р1 и Р2 - масса тела погружения на воздухе и в расплаве.

Достоинство метода заключается в простоте постановки эксперимента. Однако существуют и экспериментальные трудности: децентровка тел погружения вследствие действия сил поверхностного натяжения в момент касания тела поверхности расплава, предварительное определение поверхностного натяжения и коэффициента расширения материала тела погружения. Точность метода 0,1-1 %.

Дилатометрический метод. Вэтом методе экспериментально определяют высоту подъема расплава в капилляре или удлиненном тигле. Плотность находят из выражения:

d = 4P/π D2h (3.33)

где D — диаметр капилляра (тигля); h - высота расплава; Р - масса расплава.

На рис. 3.6, а показана установка ИМет АН СССР для определения плотности жидких металлов методом дилатометра.

Тигель 1 с расплавом находится в изотермической зоне нагревателя 2 печи сопротивления. Через вакуумное уплотнение 4 подается шток 3, соединенный с микрометром 5, головка которого соединена через понижающий редуктор 6 с электродвигателем 7. При включении электродвигателя шток медленно опускается. В момент касания штока поверхности расплава замыкается цепь, загорается лампочка 9 и срабатывает размыкающее цепь электродвигателя реле 8. Зафиксированное положение штока определяется по шкале микрометра и определяется h с учетом термического расширения тигля и установки тигля в холостом опыте.

|

|

| а | б |

| Рис. 3.6. Установка для определения плотности металлических расплавов дилатометрическим методом: а – высокотемпературных; б- низкотемпературных |

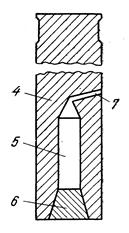

Для измерений плотности низкотемпературных (≤1000 °С) металлических расплавов, не взаимодействующих с кварцем, применяется более простой метод - прямое измерение высоты столба расплава, помещенного в кварцевую ампулу, как и показано на рис. 3.6, б. Отпаянная под вакуумом ампула 1, помещенная в печь 2, просвечивается осветителем 3. Высота подъема расплава в ампуле фиксируется катетометром 4 с точностью 0,001 мм. Точность определения плотности этим методом не превышает 1 %.

Пикнометрический метод.Пикнометрия — определение массы известногообъема жидкости. Для измерения плотности низкотемпературных расплавов (например, жидкого германия) применяют кварцевые, прозрачные пикнометры (рис.3.7, а), которые состоят из приемника для исследуемого образца и калиброванного капилляра. Плотность и температурная зависимость плотности, а также изменение плотности при плавлении определяют, фиксируя высоту подъема уровня жидкой соли. Плотность высокотемпературных расплавов (например, жидкого железа) измеряют пикнометром, изготовленного из А1203 (3.7, б). Жидкий металл заполняет емкость пикнометра через калиброванное узкое отверстие. Перед погружением в расплав пикнометр прогревается над расплавом и в печном пространстве создается вакуум. Внутренний объем пикнометра калибруют при комнатной температуре по ртути. Для заданных температур учитывают изменение внутреннего объема пикнометра. Недостаток метода заключается в следующем: плотность за время одного опыта можно определить только при одной температуре и для одного состава расплава. Сложный в

|

|

|

| а | б | в |

| Рис. 3.7. Разновидности пикнометров для определения плотности расплавов: 7 — кварцевая ампула; 2 — расплав NaCl; 3 —германий; 4 — корпус пикнометра; 5 — внутренняя полость пикнометра; 6 — огнеупорная пробка; 7 — калиброванный капилляр |

изготовлении пикнометр служит только для одного опыта. Несколько проще конструкция пикнометра, показанная на рис. 3.7, в. Металл с избытком загружают в тигель 4 и расплавляют в нем. Образовавшийся мениск избытка расплава над тиглем снимают, придавливая верхнюю часть тигля огнеупорной плоской пластинкой 5. Зафиксированный объем расплава кристаллизуется. Затем его взвешивают. Ошибка измерений составляет 0,1— 0,01%.

Метод максимального давления газового пузыря. Вэтом методе использовано соотношение между давлением рн в пузыре газа на глубине Н в металлической ванне и плотностью расплава d:

рн = dgH + 2σ/r, (3.34)

где г - радиус пузыря; σ - поверхностное натяжение.

В исследуемый расплав в тигле (рис. 3.8, установка МИСиС) погружают термопару 5 и капилляр 6, заточенный «на нож». По капилляру подают очищенный инертный газ. Когда давление внутри пузыря превысит давление металла, происходит отрыв пузыря от капилляра. Давление в пузыре в момент его отрыва определяют манометром, заполненным жидкостью с известной плотностью, в линии подачи инертного газа. Для определения плотности расплава определяют давление отрыва пузыря от капилляра на разной глубине погружения капилляра. Если ∆Н - разность величин максимального давления газа в пузыре в сантиметрах манометрической жидкости на разных горизонтах, а ∆Н1 - разность уровней, где производили измерения максимального давления газа в пузыре, то:

∆Нd = ∆Н1d1, (3.35)

| где d - плотность манометрической жидкости; d1 — плотность исследуемого расплава. Трудность метода состоит в необходимости поддержания постоянства размеров капилляра для воспроизводимости результатов, что затруднительно при высоких температурах. Определив плотность расплавов, этим же методом определяют поверхностное натяжение распла* вов по уравнению (11.10). Ошибка в измерении плотности составляет 1,0—0,5 %. Рис. 3.8. Установка для определения плотности и поверхностного натяжения методом максимального давления газового пузыря: 1 - линия подачи инертного газа; 2 - печь сопротивления; 3 - тигель с исследуемым расплавом; 4 - поддерживающий шток; 5 - термопара; 6 - капилляр |

Метод проникающего излучения. Методика основана на предположении о том, что вероятность захвата кванта жесткого излучения атомами поглощающей среды пропорциональна плотности среды и толщине поглощающегося слоя. Ослабление интенсивности вещества без учета рассеяния выражается

формулой:

I=I0· e-µdx (3.36)

где I - интенсивность излучения при отсутствии поглощающего слоя; d - плотность среды; x - толщина поглощающего слоя; µ- массовый коэффициент поглощения.

Абсолютные измерения плотности возможны лишь при определении массового коэффициента поглощения, который в свою очередь является функцией температуры, состава, давления.

|

Рис. 3.9. Блок-схема установки метода проникающего излучения

Нахождение µ представляет собой не менее сложную задачу, чем определение плотности. Кроме того метод не учитывает рассеянного излучения, т.е. излучения, которое не попадает в регистрационный приемник и фиксируется как поглощенное излучение. При измерении интенсивности в автоматическом режиме возникают погрешности, обусловленные статистическим характером распада радиоактивного изотопа и просчетами счетного устройства, а также аппаратурной погрешностью. На рис. 3.9 показана блок-схема установки.

Тигель с расплавом 1 находится в печи с графитовым нагревателем, таким же, как в вискозиметре и установке вращающегося магнитного поля. В кожухе 2 и экранах печи имеются отверстия, закрытые слюдой для прохождения γ -лучей. Источником γ -излучения 3 служит радиоактивный изотоп С5. Пучок коллимируется свинцовой диафрагмой. Для регистрации значений интенсивности излучения применяют счетчик 4 и фотоумножитель 5. Усиленный фотоумножителем сигнал подают на пересчетное устройство 6. Интенсивность измеряется счетно-импульсным методом, положение источника и приемника излучения строго фиксировано. Пучок γ -лучей проходит на расстоянии 1/3 высоты тигля от его дна. Усиленный сигнал преобразуется в пересчетном устройстве в координату Y каретки самописца или графопостроителя 8.

Температуру печи контролируют вольфрам-ренниевой термопарой с помощью переносного потенциометра и градуировочной таблицы. Температура преобразуется в координату X каретки самописца.

Скорости охлаждения расплава в печи и температуру печи можно фиксировать с помощью терморегулятора.

В автоматическом режиме прибор получает график зависимости интенсивности проходящего излучения от температуры (политерма интенсивности).

На практике исследователь, как правило, отказывается от определения массового коэффициента µ. Из рис. 5.1 видно, что плотность выражается через натуральный логарифм интенсивности I, причем значение интенсивности достаточно велико (источник мощный). Известно, что при больших значениях аргумента логарифмическая зависимость с малой погрешностью может быть заменена линейной. Поэтому для измерения абсолютного значения плотности достаточно иметь два эталонных значения плотности и соответствующих значений интенсивности при разных температурах и разность между значениями плотности разделить на разность между значениями интенсивности.

Таким образом, мы получим цену деления (масштаб) изменения плотности в зависимости от интенсивности. Поиск известных значений плотности называется нахождением реперов. Поэтому такой метод носит название реперного метода.

Первое эталонное значение плотности d20 определяется гидростатическим взвешиванием исследуемого образца металла при комнатной температуре. Для этого образец взвешивается на воздухе, а затем в жидкости с известной плотностью. Плотность образца подсчитывается по формуле:

d20=dж ·Pв/(Pв –Pж) (3.37)

где dж - плотность жидкости; Рв и Рж - вес образца на воздухе и в жидкости.

Рабочей жидкостью является либо дистиллированная вода, либо тетрабромметан.

Второе эталонное значение плотности в жидком состоянии определяется методом большой капли (методика специально описана в одной из лабораторных работ).

В настоящее время второе эталонное значение можно найти для данного металла в литературе.