|

|

Материал и методика

Цель метода: выявление проблем, подлежащих первоочередному решению.

Суть метода: Диаграмма Парето - инструмент, позволяющий выявить и отобразить проблемы, установить основные факторы, с которых нужно начинать действовать, и распределить усилия с целью эффективного разрешения этих проблем.

Различают два вида диаграмм Парето:

1) Диаграмма Парето по результатам деятельности - эта диаграмма предназначена для выявления главной проблемы и отражает следующие нежелательные результаты деятельности:

- в области качества: дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции;

- при расчете себестоимости: объем потерь, затраты;

- при установлении сроков поставок: нехватка запасов, ошибки в составлении счетов, срыв сроков поставок;

- в области безопасности: несчастные случаи, трагические ошибки, аварии.

2) Диаграмма Парето по причинам - эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них:

- рабочий: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики;

- оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы;

- сырье: изготовитель, вид сырья, завод - поставщик, партия;

- метод работы: условия производства, заказы-наряды, приемы работы, последовательность операций.

План работы:

Провести исследование причин дефектности с помощью диаграммы Парето:

1 Используя исходные данные, собранные с помощью контрольного листка по причинам дефектности, провести ранжирование типов дефектов молока по важности и заполнить таблицу данных для построения диаграммы Парето. Типы дефектов расположить в порядке уменьшения значимости;

2 Построить диаграмму Парето;

3 С помощью кумулятивной кривой определить какой процент брака вызывают немногочисленные существенно важные причины;

4 Сделать вывод о качестве сырья, поступающего от поставщиков.

5 Дать рекомендации для поставщиков по выявлению и устранению важнейших причин при планировании мероприятий по повышению качества продукции.

В основе диаграммы Парето лежит принцип 80/20, согласно которому 20% причин приводят к 80% проблем, поэтому целью построения диаграммы является выявление этих причин для концентрации усилий по их устранению.

Общие правила построения диаграммы Парето:

1 Начертите одну горизонтальную и две вертикальные оси

- Вертикальные оси:

а) левая ось - нанесите на эту ось шкалу с интервалами от 0 до числа, соответствующего общему итогу;

б) правая ось. Нанесите на эту ось шкалу с интервалами от 0 до 100 %.

- Горизонтальная ось:

Разделите эту ось на интервалы в соответствии с числом контролируемых признаков, включая группу «прочие».

2 Постройте столбиковую диаграмму

3 Начертите кумулятивную кривую (кривую Парето)

Для этого на вертикалях, соответствующих правым концам каждого интервала на горизонтальной оси, нанесите точки накопленных сумм (результатов или процентов) и соедините их между собой отрезками прямых.

4 Нанесите на диаграмму все обозначения и надписи:

- надписи, касающиеся диаграммы: название, разметка числовых значений на осях, наименование контролируемого изделия, имя составителя диаграммы);

- надписи, касающиеся данных (период сбора информации, объект исследования и место его проведения, общее число объектов контроля).

Контрольные карты по количественным, признакам:

(  - R)-карта. Эта карта используется в тех случаях, когда для анализа и управления процессом применяют такие показатели, как среднее арифметическое (

- R)-карта. Эта карта используется в тех случаях, когда для анализа и управления процессом применяют такие показатели, как среднее арифметическое (  ) и размах (R). Контрольная карта (

) и размах (R). Контрольная карта (  - R) фактически состоит из двух контрольных карт, одна из которых обеспечивает контроль за поведением среднего арифметического

- R) фактически состоит из двух контрольных карт, одна из которых обеспечивает контроль за поведением среднего арифметического  , а другая показывает, как ведет себя рассеивание (разброс) показателя качества. Карта (

, а другая показывает, как ведет себя рассеивание (разброс) показателя качества. Карта (  - R) применяется для контроля количественных показателей качества, таких, как длина, масса, диаметр, время, предел прочности, твердость, прибыль и т д. Для каждого контролируемого параметра требуется отдельная карта

- R) применяется для контроля количественных показателей качества, таких, как длина, масса, диаметр, время, предел прочности, твердость, прибыль и т д. Для каждого контролируемого параметра требуется отдельная карта  - R. Поэтому можно рекомендовать применение этой карты для одного, наиболее ответственного показателя (параметра).

- R. Поэтому можно рекомендовать применение этой карты для одного, наиболее ответственного показателя (параметра).

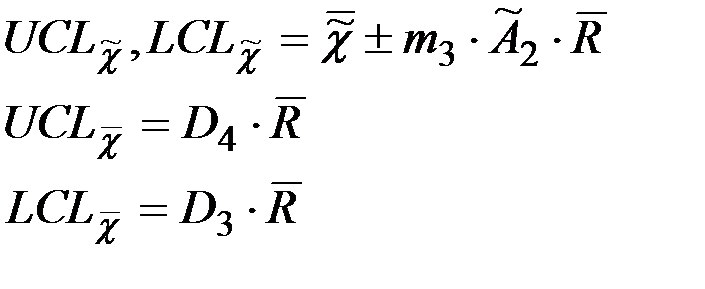

Расчет контрольных границ:

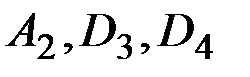

где значения  определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

(  - R)-карта. Эта карта используется в тех случаях, когда для анализа и управления процессом применяют такие показатели, как медиана (

- R)-карта. Эта карта используется в тех случаях, когда для анализа и управления процессом применяют такие показатели, как медиана (  ) и размах (R). Аналогично с картой (

) и размах (R). Аналогично с картой (  - R) представляет собой сочетание контрольной карты

- R) представляет собой сочетание контрольной карты  , осуществляющей контроль за изменениями значений медианы, и контрольной карты R, осуществляющей контроль за изменениями рассеивания значений показателя качества. На практике ее применяют для таких же элементов контроля, что и контрольную карту (

, осуществляющей контроль за изменениями значений медианы, и контрольной карты R, осуществляющей контроль за изменениями рассеивания значений показателя качества. На практике ее применяют для таких же элементов контроля, что и контрольную карту (  - R). Вместе с тем, сравнивая эту контрольную карту с контрольной картой (

- R). Вместе с тем, сравнивая эту контрольную карту с контрольной картой (  - R) можно заметить, что:

- R) можно заметить, что:

- карта менее точна и потому дает меньшую возможность выявлять отклонения;

- карта достаточно проста и, следовательно, она окажется более пригодной непосредственно на месте работ;

- измеряемые величины можно непосредственно сравнивать с нормированными значениями.

Расчет контрольных границ:

где значения  определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

3.1.3 (  – S) - карта. Вместо карты

– S) - карта. Вместо карты  – R можно применять карту

– R можно применять карту  – S, то есть карту средних значений с среднеквадратичного отклонения. Она более точно отражает величину рассеивания (разброса), но при этом расчеты чуть усложняются.

– S, то есть карту средних значений с среднеквадратичного отклонения. Она более точно отражает величину рассеивания (разброса), но при этом расчеты чуть усложняются.

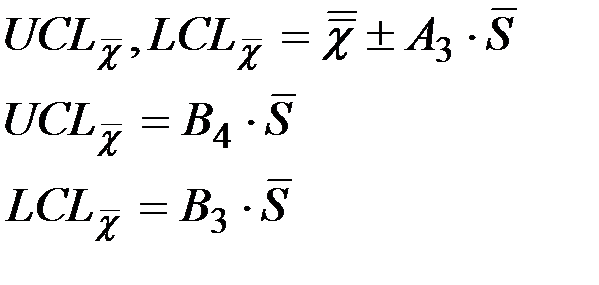

Расчет контрольных границ:

где значения  определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

определяются по таблице коэффициентов для вычисления контрольных карт для n количества.

Контрольные карты по количественному признаку состоят из двух графиков  и R;

и R;  и R и

и R и  – S

– S

Наблюдая за технологическим процессом с помощью контрольных карт по количественному признаку, можно определить статистический допуск, т. е. тот реальный разброс, который в данный момент времени органически обеспечивается данным процессом производства в пределах  .

.

Контрольные карты по качественным признакам:

р-карта (для доли дефектных изделий). Контрольная карта р применяется для контроля и регулирования технологического процесса в тех случаях, когда измеряемой характеристикой процесса является доля дефектных изделий. Значение доли дефектных изделий выявляется после проверки некоторой части изделий, разделения их на хорошие и дефектные, и деления числа обнаруженных дефектных изделий на полное число проверенных изделий. Хотя сами измеряемые показатели качества обычно относятся к количественным признакам, после разграничения изделий на доброкачественные и дефектные эти две группы относятся к категории качественных признаков, и поэтому в таких случаях целесообразно использовать р-карту. Кроме применения контрольной карты р для доли дефектных изделий, ее можно применять для определения интенсивности выпуска продукции, процента неявки на работу и т.п.

Преимущество р-карты состоит в том, что одновременно можно контролировать несколько параметров, причем число проверяемых изделий может меняться.

Особенно удобна р-карта при приемочном контроле сложных изделий, когда перед отправкой потребителю проверяется вся продукция; контролируются её функциональные характеристики, товарный вид и т.п.

р-карту можно использовать как при сплошном, так и выборочном контроле. Объем выборки часто берут равным 100 шт., поэтому порой в сутки наносят только одну точку. Если ежедневному контролю подвергаются менее 100 изделий, то складываются результаты, полученные за несколько дней. Выборки при этом могут быть неодинакового объема. Величину доли дефектных изделий часто берут в % -ном выражении.

Расчет контрольных границ для р-карты:

Данные:

- количество выборок (часто дней контроля);

- количество выборок (часто дней контроля);

- объем выборки или количество исследованных изделий за день;

- объем выборки или количество исследованных изделий за день;

- количество бракованных изделий;

- количество бракованных изделий;

- доля брака, %

- доля брака, %

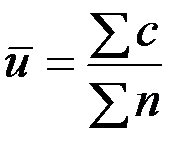

- среднее количество проконтролированных изделий на одну выборку или за день;

- среднее количество проконтролированных изделий на одну выборку или за день;

- доля брака на весь объем проконтролированных изделий.

- доля брака на весь объем проконтролированных изделий.

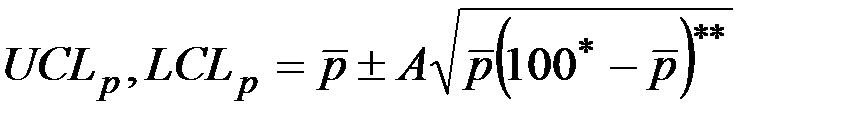

Иногда формулы для расчета контрольных границ иные, если в таблице данных для построения контрольных карт есть графа с  - среднеквадратическим отклонением, то используют формулу:

- среднеквадратическим отклонением, то используют формулу:

, где

, где

Иногда рассчитывают значение А по формуле:

тогда

тогда

* - если расчет ведут в долях, то берут 1, если в % - то 100, как показано в формуле.

** - если под корнем получается отрицательное число, то берем 0, тогда границы совпадут и брака не должно наблюдаться.

График р-карты:

ось абсцисс – номера выборок или даты;

ось ординат – откладывают доли дефектных изделий -  (%);

(%);

средняя линия – через  .

.

С помощью р-карты контролируется доля дефектных изделий.

nр-карта (для числа дефектных изделий). Контрольная карта nр применяется для контроля и регулирования технологического процесса в тех случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Эта контрольная карта соответствует контрольной карте р при постоянном n и, по существу, совпадает с ней.

Часто объем выборок равен 100 изделиям, при этом желательно собрать 20-25 групп данных.

Расчет контрольных границ для nр-карты:

Данные:

- количество выборок (часто дней контроля);

- количество выборок (часто дней контроля);

- общее количество исследованных изделий (всех);

- общее количество исследованных изделий (всех);

- общее количество бракованных изделий;

- общее количество бракованных изделий;

- доля бракованных изделий на одну выборку;

- доля бракованных изделий на одну выборку;

- в этой карте, так как выборки одинакового объема.

- в этой карте, так как выборки одинакового объема.

Если выборка равна 100 изделиям, то можно рассчитать значение  по формуле:

по формуле:

- доля брака на одну выборку, тогда:

- доля брака на одну выборку, тогда:

* - если под корнем получается отрицательное число, то берем 0, тогда границы совпадут и брака не должно наблюдаться.

График nр-карты:

ось абсцисс – номера выборок;

ось ординат – откладывают число дефектных изделий в выборке -  (%);

(%);

средняя линия – через  .

.

С помощью р-карты контролируется число дефектных изделий.

с-карта, u-карта. Иногда бывает, что анализ и управление процессом ведутся по таким дефектам в продукции, как, например, число внешних пороков на изделии, число дефектов сварки в конструкции, число дефектов печатной платы и т.д. В этих случаях для числа дефектов в изделиях одинакового размера применяются карты типа с, а для изделий разного размера - карты типа u.

Иными словами, контрольная карта с используется тогда, когда контролируемым параметром служит число дефектов, обнаруживаемых среди каких-то постоянных объемов продукции. В качестве таких постоянных объемов продукции лучше всего брать какую-то определенную площадь, определенный объем и т.п. Например; если это автомобили, то это - одна транспортная единица или пять транспортных единиц; если это листовая сталь, то один или 10 листов.

Расчет контрольных границ для c-карты:

Данные:

- количество выборок равного объема;

- количество выборок равного объема;

- число дефектов в каждой выборке, при этом дефекты могут быть разного наименования, поэтому не

- число дефектов в каждой выборке, при этом дефекты могут быть разного наименования, поэтому не  - это один вид дефекта;

- это один вид дефекта;

- среднее количество дефектных изделий (брака) на одну выборку;

- среднее количество дефектных изделий (брака) на одну выборку;

Если при расчете границ регулирования получается отрицательное значение, а это обычно  - нижняя граница, то она совпадет с осью абсцисс.

- нижняя граница, то она совпадет с осью абсцисс.

График с-карты:

ось абсцисс – номера выборок;

ось ординат – откладывают число дефектов (разных) в выборке -  ;

;

средняя линия – через  .

.

С помощью с-карты контролируется суммарное число дефектов на определенное количество изделий.

Контрольная карта u применяется в тех случаях, когда контролируемым параметром является число дефектов, обнаруживаемых среди непостоянных объемов некоторой продукции. Например, эти карты используют, когда подсчитывают число дефектов, приходящихся на продукцию с различной площадью, длиной, метражом, объемом, массой и т. п.

Расчет контрольных границ для u-карты:

Данные:

- количество выборок неравного объема;

- количество выборок неравного объема;

- число дефектов в каждой выборке, при этом дефекты могут быть одинаковые и различные;

- число дефектов в каждой выборке, при этом дефекты могут быть одинаковые и различные;

- объем выборки ;

- объем выборки ;

- среднее количество проконтролированных изделий на одну выборку, так как выборки неодинакового объема.

- среднее количество проконтролированных изделий на одну выборку, так как выборки неодинакового объема.

- доля дефектов на единицу объема каждой отдельной выборки;

- доля дефектов на единицу объема каждой отдельной выборки;

- среднее количество дефектов на единицу продукции, метраж;

- среднее количество дефектов на единицу продукции, метраж;

Если при расчете границ регулирования получается отрицательное значение, а это обычно  - нижняя граница, то она совпадет с осью абсцисс.

- нижняя граница, то она совпадет с осью абсцисс.

График u-карты:

ось абсцисс – номера выборок;

ось ординат – откладывают долю дефектов на единицу объема - u;

средняя линия – через  .

.

С помощью u-карты контролируется число дефектов на единицу продукции (объема, метража).