|

|

Оценка уровня качества мясных хлебов

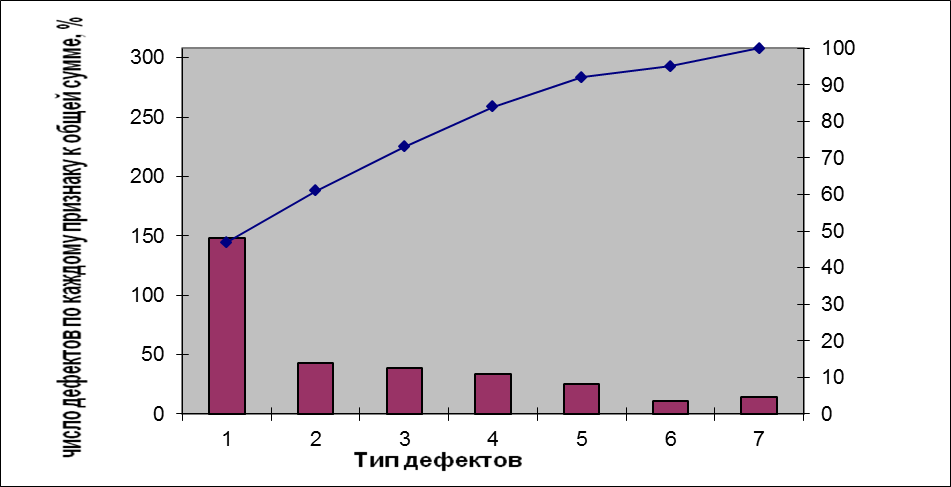

Диаграмма Парето

Объект исследования: дефектные изделия

Таблица 2 - Результаты регистрации данных по типам дефектов мясных хлебов

| № | Типы дефектов | Частота | Накопленная сумма числа дефектов | Процент числа дефектов по каждому признаку в общей сумме | Итого |

| Деформация формы | |||||

| Консистенция | |||||

| Загрязнения батона | |||||

| Разрыв оболочки | |||||

| Пустоты под оболочкой | |||||

| Концентрация соли | |||||

| Прочие | |||||

| Итого | — |

Вывод: Анализ Парето показал, что немногочисленными существенно важными является: деформация формы и консистенция, вызывающие 61% брака, о чем свидетельствует кумулятивная кривая. Остальные 39 % причин дефектности - многочисленные не существенно важные.

Причинно-следственная диаграмма (диаграмма Исикавы)

| Санитарное состояние помещение |

| Санитарное состояние персонала |

| Личные качества |

| Состояние здоровья |

| Ремонт здания |

| Уборка |

| Микроклимат |

| Влажность |

| Температура |

| Кратность |

| Качество |

| Кратность |

| Возраст |

| Внутр. Мед. осмотр |

| Опрятность |

| Образование |

| Цвет на разрезе |

| Дез. средства |

| Качество |

| Срок эксплуатации |

| Кратность |

| Срок эксплуатации |

| Качество |

| Качество |

| Кратность |

| Дез. средства |

| Санитарное состояние персонала |

| Место применения |

| Влажность |

| Температура |

| Предоставление информ. работникам |

| Инструктажи |

| Внедрение систем контроля |

| Снижение обсемененности тем |

| Варка |

| Хранение |

| Соотношение компонентов |

| Измельчение |

| Санитарная книжка |

| Микроклимат |

| Уборка |

| Условия эксплуатации |

| Ремонт |

| Информирование |

| Температурный режим |

| Санитарное состояние сырья |

| Рецептурные |

| Контроль |

| Технологические аспекты |

| Роль руководства |

| Санитарное состояние оборудования |

Контрольные карты

По количественному признаку:

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

· тип и номер контрольной карты:(  – R)- карта

– R)- карта

· наименование продукции: мясные хлеба

· наименование технологического процесса: формование

· показатель (объект) измерения: вес хлеба

· предельные значения (согласно НД): 2-2,5кг

· объем выборки: 5 шт.

· период отбора: 10 дней

· единица измерения: кг

· измерительный прибор, инструмент: весы

· лицо, ответственное за измерение: Цубикова Н.Н

· даты сбора информации: с 11.03.2012 по 21.03.2012

КОНТРОЛЬНЫЙ ЛИСТОК

| № | Х1 | Х2 | Х3 | Х4 | Х5 | ∑х |

| R |

| S2 | S |

| 2,5 | 2,1 | 2,2 | 2,4 | 2,3 | 11,5 | 2,300 | 0,4 | 2,3 | 0,025 | 0,158 | |

| 2,3 | 2,5 | 2,1 | 10,9 | 2,180 | 0,5 | 0,047 | 0,217 | ||||

| 2,6 | 2,4 | 2,1 | 11,1 | 2,220 | 0,6 | 0,072 | 0,268 | ||||

| 1,9 | 2,3 | 2,4 | 2,2 | 10,8 | 2,160 | 0,5 | 2,2 | 0,043 | 0,207 | ||

| 2,3 | 2,5 | 2,2 | 2,200 | 0,5 | 2,3 | 0,045 | 0,212 | ||||

| 2,4 | 2,4 | 2,3 | 2,4 | 2,4 | 11,9 | 2,380 | 0,1 | 2,3 | 0,002 | 0,045 | |

| 2,6 | 2,4 | 2,2 | 2,3 | 2,1 | 11,6 | 2,320 | 0,5 | 2,3 | 0,0037 | 0,061 | |

| 2,1 | 2,1 | 2,1 | 1,9 | 2,3 | 10,5 | 2,100 | 0,4 | 2,1 | 0,02 | 0,141 | |

| 2,2 | 2,5 | 2,3 | 2,200 | 0,5 | 2,3 | 0,045 | 0,212 | ||||

| 2,2 | 2,2 | 2,4 | 2,4 | 2,2 | 11,4 | 2,280 | 0,2 | 2,2 | 0,012 | 0,109 | |

| 111,7 | 2,234 | 0,420 | 2,2 | 1,63 |

0,420

0,420

=2,234

=2,234

= 2,2

= 2,2

= 0,163

= 0,163

2,476

2,476

1,992

1,992

0,888

0,888

0

0

Вывод: Несмотря на то, что точки графика  локализованы у средней линии, мы имеем сильный внутри групповой разброс, о чем свидетельствует точка А на графике R, следовательно необходимы корректирующие мероприятия:

локализованы у средней линии, мы имеем сильный внутри групповой разброс, о чем свидетельствует точка А на графике R, следовательно необходимы корректирующие мероприятия:

· Обучение персонала (проведение инструктажей)

· Контроль оборудования (Контроль влажности внутри камер, контроль температуры внутри камер).

По количественному признаку:

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

· тип и номер контрольной карты:(  – R)- карта

– R)- карта

· наименование продукции: хлеба мясные

· наименование технологического процесса: формование

· показатель (объект) измерения: вес хлеба

· предельные значения (согласно НД): 2-2.5

· объем выборки: 5 шт.

· период отбора: 10 дней

· единица измерения: кг

· измерительный прибор, инструмент: весы

· лицо, ответственное за измерение: Цубикова Н.Н.

даты сбора информации: с 11.03.2012 по 21.03.2012

КОНТРОЛЬНЫЙ ЛИСТОК

| № | Х1 | Х2 | Х3 | Х4 | Х5 | ∑х |

| R |

| S2 | S |

| 2,5 | 2,1 | 2,2 | 2,4 | 2,3 | 11,5 | 2,300 | 0,4 | 2,3 | 0,025 | 0,158 | |

| 2,3 | 2,5 | 2,1 | 10,9 | 2,180 | 0,5 | 0,047 | 0,217 | ||||

| 2,6 | 2,4 | 2,1 | 11,1 | 2,220 | 0,6 | 0,072 | 0,268 | ||||

| 1,9 | 2,3 | 2,4 | 2,2 | 10,8 | 2,160 | 0,5 | 2,2 | 0,043 | 0,207 | ||

| 2,3 | 2,5 | 2,2 | 2,200 | 0,5 | 2,3 | 0,045 | 0,212 | ||||

| 2,4 | 2,4 | 2,3 | 2,4 | 2,4 | 11,9 | 2,380 | 0,1 | 2,3 | 0,002 | 0,045 | |

| 2,6 | 2,4 | 2,2 | 2,3 | 2,1 | 11,6 | 2,320 | 0,5 | 2,3 | 0,0037 | 0,061 | |

| 2,1 | 2,1 | 2,1 | 1,9 | 2,3 | 10,5 | 2,100 | 0,4 | 2,1 | 0,02 | 0,141 | |

| 2,2 | 2,5 | 2,3 | 2,200 | 0,5 | 2,3 | 0,045 | 0,212 | ||||

| 2,2 | 2,2 | 2,4 | 2,4 | 2,2 | 11,4 | 2,280 | 0,2 | 2,2 | 0,012 | 0,109 | |

| 111,7 | 2,234 | 0,420 | 2,2 | 1,63 |

0,420

0,420

=2,2

=2,2

2,442

2,442

1,958

1,958

0,888

0,888

0

0

Вывод: На графике  точки А и В выходят за пределы 2 σ , что свидетельствует о возможности появления брака. Точка С на графике R выходит за пределы 2 σ , следовательно, необходимы корректирующие мероприятия:

точки А и В выходят за пределы 2 σ , что свидетельствует о возможности появления брака. Точка С на графике R выходит за пределы 2 σ , следовательно, необходимы корректирующие мероприятия:

· Обучение персонала (проведение инструктажей)

· Контроль оборудования (Контроль влажности внутри камер, контроль температуры внутри камер).

По количественному признаку:

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

· тип и номер контрольной карты:(  – S)- карта

– S)- карта

· наименование продукции: мясные хлеба

· наименование технологического процесса: составление фарша

· показатель (объект) измерения: количество влаги

· предельные значения (согласно НД): 55-60

· объем выборки: 5 шт.

· период отбора: 10 дней

· единица измерения: %

· измерительный прибор, инструмент: прибор "Элвиз-2C"

· лицо, ответственное за измерение: Васьковский Е.С.

· даты сбора информации: с 11.03.2012 по 21.03.2012

КОНТРОЛЬНЫЙ ЛИСТОК

| № | Х1 | Х2 | Х3 | Х4 | Х5 | ∑х |

| S2 | S |

| 57,2 | 3,7 | 1,9 | |||||||

| 56,6 | 4,8 | 2,2 | |||||||

| 56,4 | 3,3 | 1,8 | |||||||

| 57,6 | 2,3 | 1,5 | |||||||

| 1,4 | |||||||||

| 56,6 | 1,3 | 1,1 | |||||||

| 57,4 | 5,3 | 2,3 | |||||||

| 56,6 | 3,3 | 1,8 | |||||||

| 2,5 | 1,6 | ||||||||

| 56,4 | 6,3 | 2,5 | |||||||

| 56,88 | 1,81 |

1,82

1,82

=56,88

=56,88

57,924

57,924

55,836

55,836

3,826

3,826

0

0

Вывод: На графике  точка А Выходит за пределы 2σ, что свидетельствует о возможности появления брака, следовательно необходимы корректирующие мероприятия:

точка А Выходит за пределы 2σ, что свидетельствует о возможности появления брака, следовательно необходимы корректирующие мероприятия:

· Обучение персонала (проведение инструктажей)

· Контроль температурных режимов

· Соблюдение рецептурного состава.

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

· тип и номер контрольной карты:р - карта

· наименование продукции: мясные хлебы

· наименование технологического процесса: упаковывание

· показатель (объект) измерения: дефекты оболочки

· предельные значения (согласно НД): не более 5%

· объем выборки:100 %

· период отбора: 25 дней

· единица измерения: %

· измерительный прибор, инструмент: визуально

· лицо, ответственное за измерение: Васьковский Е.С.

· даты сбора информации: с 1.03.2012 г по 25.03.2012 г

КОНТРОЛЬНЫЙ ЛИСТОК

| дата | n | np | Р, % |

| 3,91 | |||

| 1,58 | |||

| 2,59 | |||

| 1,86 | |||

| 2,61 | |||

| 2,17 | |||

| 1,25 | |||

| 2,36 | |||

| 1,4 | |||

| 2,33 | |||

| 1,72 | |||

| 1,83 | |||

| 1,46 | |||

| 0,83 | |||

| 1,08 | |||

| 1,2 | |||

| 0,82 | |||

| 2,38 | |||

| 1,78 | |||

| 1,2 | |||

| 0,95 | |||

| ∑ | 46,33 |

=1228

=1228

=1,87

=1,87

3,03

3,03

0,71

0,71

Вывод: C 1,03 началось нарастание дефектов, процесс вышел из под контроля (точка А, C (выходит за пределы 3σ) ). С этой ситуацией удалось справиться к 9,03, однако комплекс принятых мер оказался не эффективным, т.к. со временем наблюдаются незначительные отклонения, поэтому требуются корректирующие мероприятия:

· Контроль персонала за упаковыванием мясных хлебов

· Соблюдение температурного режима хранения(0-80С в течение 48 часов)

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

· тип и номер контрольной карты:np - карта

· наименование продукции: мясные хлеба

· наименование технологического процесса: Упаковка

· показатель (объект) измерения: дефекты оболочки

· предельные значения (согласно НД): не более 5%

· объем выборки: 100 шт

· период отбора:20 дней

· единица измерения: шт

· измерительный прибор, инструмент: визуально

· лицо, ответственное за измерение: Васьковский Е.С.

· даты сбора информации: с 5.03.12 г по 24.03.12 г

КОНТРОЛЬНЫЙ ЛИСТОК

| дата | ||||||||||||||||||||

| np |

=3.65

=3.65

9,28

9,28

Вывод: 6.03 наблюдается скачок количества дефектов (точка А,С (выходят за пределы 2σ)), однако далее наблюдается снижение дефектов. 17.03 снова обнаруживается увеличение числа дефектов (точка В (выходит за пределы 3σ)) с выходом за верхнюю границу. Требуются предупредительные мероприятия:

· Проведение инструктажей персонала

· Контроль над работой персонала

· Контроль над поступающим материалом для упаковывания мясных хлебов

· Соблюдение условий хранения и транспортировки.

КОНТРОЛЬНАЯ КАРТА

Информационные данные:

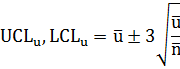

· тип и номер контрольной карты:u - карта

· наименование продукции: мясные хлеба

· наименование технологического процесса: печать информации на упаковке

· показатель (объект) измерения: дефекты печати

· предельные значения (согласно НД): не более 5%

· объем выборки: от 1 до 2 м печатного листа

· период отбора: 20 дней

· единица измерения: шт (доли)

· измерительный прибор, инструмент: визуально

· лицо, ответственное за измерение: Васьковский Е.С.

· даты сбора информации: с 1.03.2012 г по 20.03.2012 г

КОНТРОЛЬНЫЙ ЛИСТОК

| дата | n | c | u |

| 1,6 | 3,13 | ||

| 1,8 | 3,33 | ||

| 1,8 | 2,22 | ||

| 2,50 | |||

| 2,4 | 2,50 | ||

| 1,00 | |||

| 2,6 | 3,08 | ||

| 4,50 | |||

| 2,4 | 2,50 | ||

| 2,4 | 2,08 | ||

| 2,2 | 1,82 | ||

| 2,2 | 3,18 | ||

| 1,8 | 2,78 | ||

| 1,8 | 2,22 | ||

| 1,8 | 1,11 | ||

| 3,00 | |||

| 2,50 | |||

| 1,8 | 2,78 | ||

| 1,8 | 1,11 | ||

| 1,8 | 4,44 |

=2,01

=2,01

=2,59

=2,59

=5,99

=5,99

=0

=0

Вывод: Процесс находится в пределах статистической управляемости, точки не выходят за пределы ±2σ, однако приближаются к этим границам. Для предупреждения появления брака необходимы корректирующие мероприятия:

· Обучение персонала (проведение инструктажей)

· Соблюдение технологических режимов подготовки машин к печатанию

· Применение материалов, отвечающих технологическим требованиям, и правильная их подготовка

· Достаточный контроль за процессом печатания.

Заключение

Контроль является одним из важных этапов процесса управления, назначение которого состоит в обеспечении достижения целей организации. Поскольку в процессе реализации планов возникает множество непредвиденных обстоятельств, необходимо осуществлять контроль на постоянной основе. В настоящее время контроль все более ориентирован на обнаружение и разрешение возникающих проблем раньше, чем они станут слишком серьезными, и также для стимулирования успешной деятельности.

А с использованием статистических методов контроля, а также за счет внедрения в производство СМК, возможно исключить до 95 % производственного брака, но сначала нужно исследовать дефектность данного производства.

В результате исследований были определены все возможные дефекты.

При оценке уровня качества мясных хлебов были исследованы дефектные изделия. С помощью диаграммы Парето было проведено исследование дефектности производства мясных хлебов. В результате были выявлены немногочисленные существенно важные причины возникновения брака - деформация формы и консистенция(61%). В этом случае требуется срочное решение этих проблем (например, контроль над качеством работы персонала).

При анализе дефекта, такого как, цвет на разрезе, который приводит к потере потребителей данного продукта и, соответственно, к значительным экономическим потерям производителя, была применима диаграмма Исикавы. Она позволила выявить причины возникновения таких дефектов и сосредоточиться на их устранении.

При наблюдении за состоянием производством мясных хлебов, воспользовались методом контрольных карт, который является источником информации об управляемости или неуправляемости процессов, позволяет оценить уровень настройки технологического процесса и предпринять эффективные действия по отношению к процессам.

По результатам анализа полученной информации, были разработаны соответствующие мероприятия:

· корректирующие мероприятия, направленные на устранение допущенных несоответствий;

· предупредительные мероприятия- для устранения причин, допущенных несоответствий, чтобы не было их повторений;

· профилактические мероприятия, предназначенные для устранения причин, допущенных несоответствий и предотвращения их появления.

В данной работе использовалось несколько контрольных карт. Проанализировав (  – R)- карту,мы видим сильный групповой разброс на графике R, следовательно, процессу необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей); контроль оборудования (Контроль влажности внутри камер, контроль температуры внутри камер). Из карты формования мясных хлебов (

– R)- карту,мы видим сильный групповой разброс на графике R, следовательно, процессу необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей); контроль оборудования (Контроль влажности внутри камер, контроль температуры внутри камер). Из карты формования мясных хлебов (  - R)-картывидно, что контроль над соблюдением процесса ослаблен, поэтому существует возможность возникновения брака, следовательно, необходимы корректирующие мероприятия: контроль над работой персонала, соблюдение температурного режима, обучение работающего персонала, соблюдение рецептурного состава. (

- R)-картывидно, что контроль над соблюдением процесса ослаблен, поэтому существует возможность возникновения брака, следовательно, необходимы корректирующие мероприятия: контроль над работой персонала, соблюдение температурного режима, обучение работающего персонала, соблюдение рецептурного состава. (  – S) – карта процесса составления фарша и такого показателя как количество влаги, позволяет увидеть начало неуправляемости процесса, что в дальнейшем может привести к появлению брака, поэтому необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей), контроль над работой персонала, строгое соблюдение рецептурного состава, соблюдение температурного режима приготовления. Из р-карты упаковывания мясных хлебов наблюдаются в первые семь дней нарастания дефектов, и процесс вышел из под контроля. Но с этой ситуацией удалось справиться, однако комплекс принятых мер оказался не эффективным, так как со временем наблюдаются незначительные отклонения, поэтому требуются корректирующие мероприятия: контроль персонала за упаковыванием мясных хлебов; соблюдение температурного режима хранения(0-80С в течение 48 часов). На nр-картенаблюдаются скачки количества дефектов в процессе упаковки мясных хлебов. Поэтому необходимы предупредительные мероприятия: проведение инструктажей персонала; контроль над работой персонала; контроль над поступающим материалом для упаковывания мясных хлебов; соблюдение условий хранения и транспортировки. Из u-картывидно, что процесс находится в пределах статистической управляемости, но для предупреждения появления брака необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей); соблюдение технологических режимов подготовки машин к печатанию; применение материалов, отвечающих технологическим требованиям, и правильная их подготовка; достаточный контроль над процессом печатания.

– S) – карта процесса составления фарша и такого показателя как количество влаги, позволяет увидеть начало неуправляемости процесса, что в дальнейшем может привести к появлению брака, поэтому необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей), контроль над работой персонала, строгое соблюдение рецептурного состава, соблюдение температурного режима приготовления. Из р-карты упаковывания мясных хлебов наблюдаются в первые семь дней нарастания дефектов, и процесс вышел из под контроля. Но с этой ситуацией удалось справиться, однако комплекс принятых мер оказался не эффективным, так как со временем наблюдаются незначительные отклонения, поэтому требуются корректирующие мероприятия: контроль персонала за упаковыванием мясных хлебов; соблюдение температурного режима хранения(0-80С в течение 48 часов). На nр-картенаблюдаются скачки количества дефектов в процессе упаковки мясных хлебов. Поэтому необходимы предупредительные мероприятия: проведение инструктажей персонала; контроль над работой персонала; контроль над поступающим материалом для упаковывания мясных хлебов; соблюдение условий хранения и транспортировки. Из u-картывидно, что процесс находится в пределах статистической управляемости, но для предупреждения появления брака необходимы корректирующие мероприятия: обучение персонала (проведение инструктажей); соблюдение технологических режимов подготовки машин к печатанию; применение материалов, отвечающих технологическим требованиям, и правильная их подготовка; достаточный контроль над процессом печатания.

Одним из важнейших критериев успешной деятельности предприятия является способность реализовать принятые решения. Реализация мероприятий - заключительная функция цикла управления качеством. Как правило, эти мероприятия и устранение выявленных отступлений от намеченных свойств и характеристик продукции направлены на улучшение производственного процесса. Но, кроме этого, они могут быть направлены на корректировку ранее принятых планов, изменение организации работ, улучшение подготовки и повышения мотивации персонала, а также на выбор других, более квалифицированных поставщиков материалов и комплектующих изделий.

После реализации мероприятий продукция может поставляться заказчику или на рынок, и цикл управление качеством заканчивается выполнением той же функции, с которой он начинался, - взаимодействия с внешней средой.

После этого поставщик получает информацию с рынка или от заказчика о качестве представленной продукции.

Список использованной литературы

1 Ефимов, В.В. Статистические методы в управлении качеством: Учебное пособие / В.В.Ефимов. - Ульяновск: УлГТУ, 2003. - 134 с.

2 Крылова, Г.Д. Основы стандартизации и метрологии / Г.Д.Крылова. -М.: ЮНИТИ-ДАНА, 2001. - 479 с.

3 Лапидус, В.А. Всеобщее качество. (TQM) на российских предприятиях / В.А.Лапидус. - М.: ОАО «Типогр. «Новости», 2000. - 432 с.

4 Мазур, И.И. Управление качеством / И.И.Мазур, В.Д.Шапиро. - М.: Высшая школа, 2003. - 334 с.

5 Николаева Э.К. «Семь инструментов качества» в японской экономике /Э.К.Николаева. - М.: Изд. Стандартов, 2000. - 88 с.

6 Ребрин, Ю.И. Управление качеством: Учебное пособие / Ю.И.Ребрин. - Таганрог: Изд-во ТРТУ, 2004. - 174 с.

7 http://ru.wikipedia.org/wiki