|

|

Трубы и их соединения

Техника транспорта теплоты предъявляет следующие основные требования к трубам, применяемым для теплопроводов:

1) достаточная механическая прочность и герметичность при имеющих место давлениях и температурах теплоносителя;

2) эластичность и стойкость против термических напряжений при переменном тепловом режиме;

3) постоянство механических свойств;

4) стойкость против внешней и внутренней коррозии;

5) малая шероховатость внутренних поверхностей;

6) отсутствие эрозии внутренних поверхностей;

7) малый коэффициент температурных деформаций;

8) высокие теплоизолирующие свойства стенок трубы;

9) простота, надежность и герметичность соединения отдельных элементов;

10) простота хранения, транспортировки и монтажа.

Все известные до настоящего времени типы труб одновременно не удовлетворяют всем перечисленным требованиям. В частности, этим требованиям не вполне удовлетворяют стальные трубы, применяемые для транспорта пара и горячей воды. Однако высокие механические свойства и эластичность стальных труб, а также простота, надежность и герметичность соединений (сварка) обеспечили практически 100 %-ное применение этих труб в системах централизованного теплоснабжения.

Труба, рассчитанная на какое-либо условное давление ру, может быть применена для рабочего давления

(7.1)

(7.1)

Значения коэффициента ε в зависимости от температуры транспортируемой среды приведены в таблице 7.1.

Таблица 7.1.

Значения коэффициента ε в зависимости от температуры транспортируемой среды

| Наибольшая температура среды, оС | ||||||||

| Коэффициент ε | 1,0 | 0,9 | 0,8 | 0,7 | 0,64 | 0,53 | 0,5 | 0,45 |

Пробное давление для гидравлических испытаний трубопроводов определяется по формуле

(7.2)

(7.2)

Основные типы стальных труб, применяемых для ТС:

диаметром до 400 мм включительно – бесшовные, горячекатаные;

диаметром выше 400 мм – электросварные с продольным швом и электросварные со спиральным швом.

Трубы для ТС изготавливаются главным образом из стали следующих марок: Ст2сп, Ст3сп, стали 10, 20, 10Г2, 15ГС, 16ГС, 17ГС.

На рисунке 7.24 показан участок трубопровода. Под действием внутреннего давления в элементе стенки трубопровода возникают следующие напряжения:

1) напряжение растяжения σ1 в торцевой плоскости, нормальной к оси трубы; его вектор направлен по образующей цилиндра;

2) напряжение растяжения σ2 в осевой (меридиональной) плоскости; его вектор направлен по касательной к окружности трубы;

3) напряжение сжатия σ3, нормальное к внутренней поверхности трубы.

Кроме того, в стенках трубопроводов возникают напряжения изгиба:

σ4 – под действием собственного веса трубопровода, веса тепловой изоляции и веса теплоносителя. В надземных теплопроводах возможен также изгиб под действием скоростного напора ветра;

σ5 – под действием термической деформации в гнутых компенсаторах и на участках естественной компенсации.

Рисунок 7.24Схема напряжений в стенках трубопровода под действием внутреннего давления.

Перейдем к расчету усилий и напряжений, действующих в трубопроводах ТС.

Введем следующие условные обозначения:

р – внутреннее давление в трубопроводе, Па; Р – осевая сила, Н; М – изгибающий момент, Н·м (1 Н·м = 10,2 кгс · см); Мк – крутящий момент, Н·м; dн – наружный диаметр трубы, м; dв – внутренний диаметр трубы, м; δ – толщина стенки трубы, м; fт = π (dв + δ) δ – площадь торцевого сечения трубы, м2 ; Е – модуль продольной упругости, для стали Е= 19,6 · 1010 Па; G – модуль сдвига, для стали G = 7,85 · 1010 Па; J = 0,05 ( dн4 – dв4 ) – экваториальный момент инерции трубы, м4; W = 0,1 ( dн4 – dв4 ) / dн – экваториальный момент сопротивления трубы, м ; Jп = 0,1 ( dн4 – dв4 ) – полярный момент инерции трубы, м4; Wп = 0,2 ( dн4 – dв4 ) / dн – полярный момент сопротивления трубы, м3 ; σ – напряжение, Па.

При одновременном действии всех видов деформации – при растяжении, изгибе и кручении – приведенное максимальное напряжение

(7.3)

где σр – суммарное напряжение растяжения от внутреннего давления;

σи – суммарное напряжение от изгиба.

Приведенное напряжение не должно превосходить допускаемое для наиболее опасного сечения трубопровода, которым является сварной стык. Следовательно

Приведенное напряжение не должно превосходить допускаемое для наиболее опасного сечения трубопровода, которым является сварной стык. Следовательно

(7.4)

где [σ] – допускаемое напряжение; φ – коэффициент прочности сварного стыка.

Напряжение растяжения в трубопроводе под действием внутреннего давления определяется следующим образом. Осевая сила внутреннего давления, действующая в торцевой плоскости, нормальной к оси трубы

(7.5)

Напряжение растяжения в торцевой плоскости с вектором, направленным по образующей цилиндра

(7.6)

Значение δ/dв в ТС изменяется от 0,05 для трубопроводов малого диаметра (dв = 50 мм) до 0,01 для трубопроводов большого диаметра (dв = 1400 мм). Пренебрегая δ/dв вследствие его малости по сравнению с 1, можно расчетное выражение для определения σ1 записать в следующем виде

(7.6а)

Напряжение растяжения в осевой плоскости с вектором, направленным по дуге окружности, может быть определено по следующей формуле, составленной для участка трубы длиной l:

(7.7)

где Р2 = рdвl – сила внутреннего давления, действующая в осевой плоскости; fo – площадь сечения стенок трубы в осевой плоскости: fo = 2δl.

Напряжение сжатия δ3 = р значительно меньше напряжений δ1 и δ2. Поэтому при расчете трубопроводов ТС величиной δ3 обычно пренебрегают.

Суммарное напряжение от растяжения под действием внутреннего давления определяется по энергетической теории прочности

(7.8)

Для участков, на которых Р1 = 0, а следовательно, δ1 = 0

(7.8а)

Из сравнения (7.8) и (7.8а) видно, что в трубопроводах, испытывающих осевую силу внутреннего давления, напряжения в стенке δр на 15 % меньше, чем в трубопроводах, где эта сила не действует. Такой на первый взгляд парадоксальный вывод объясняется тем, что потенциальная энергия деформации формы, являющаяся по энергетической теории мерой прочности материала, получается меньше, когда напряжение растяжения действует в двух взаимно перпендикулярных плоскостях, а не в одной плоскости.

Формулы (7.5) – (7.8) относятся к условиям, при которых давление в трубопроводе постепенно возрастает от 0 до р.

В некоторых случаях, например при гидравлическом ударе, давление

в трубопроводе возрастает на величину ру, практически мгновенно.

Возникающие при этом напряжения в трубопроводе вдвое больше, чем при постепенном повышении давления. Это объясняется тем, что при мгновенном возникновении нагрузки потенциальная энергия деформации вдвое больше, чем при постепенном повышении нагрузки.

Если до гидравлического удара давление в трубопроводе было равно рн и в результате гидравлического удара давление повысилось на ру то при расчете напряжений в трубопроводе на растяжение по формулам (7.5) – (7.8) следует принимать расчетное давление в трубопроводе

(7.9)

Суммарное напряжение от изгиба

(7.10)

Крутящие моменты возникают только в пространственных трубопроводах. В плоскостных трубопроводах крутящие моменты равны нулю.

В этом случае приведенное максимальное напряжение

(7.11)

Так как σпр < σр + σи, из формулы (7.11), следует, что приведенное напряжение при одновременном действии растяжения и изгиба меньше арифметической суммы напряжений, возникающих в трубопроводе при раздельном действии этих деформаций.

Опоры

Опоры являются ответственными деталями теплопровода. Они воспринимают усилия от трубопроводов и передают их на несущие конструкции или грунт. При сооружении теплопроводов применяют опоры двух типов: свободные и неподвижные.

Свободные опоры воспринимают вес трубопровода и обеспечивают его свободное перемещение при температурных деформациях.

Неподвижные опоры фиксируют положение трубопровода в определенных точках и воспринимают усилия, возникающие в местах фиксации под действием температурных деформаций и внутреннего давления.

При бесканальной прокладке обычно отказываются от установки свободных опор под трубопроводами во избежание неравномерных просадок и дополнительных изгибающих напряжений. В этих теплопроводах трубы укладываются на нетронутый грунт или тщательно утрамбованный слой песка.

При расчете изгибающих напряжений и деформаций трубопровод, лежащий на свободных опорах, рассматривается как многопролетная балка. На рисунке 7.25 приведена эпюра изгибающих моментов многопролетного трубопровода.

Рисунок 7.25Эпюра изгибающих моментов многопролетного трубопровода.

Рассмотрим усилия и напряжения, действующие в трубопроводах. Примем следующие обозначения: М – силовой момент, Н · м; Qв, Qг – усилия вертикальное и горизонтальное, Н; qв, qг – удельная нагрузка на единицу длины вертикальная (учитывающая вес трубопровода с теплоносителем и тепловой изоляцией) и горизонтальная (учитывающая ветровое усилие), Н/м; N – горизонтальная реакция на опоре, Н.

При одинаковой длине пролета между свободными опорами максимальный изгибающий момент в многопролетном трубопроводе возникает на опоре

(7.12)

где q – удельная нагрузка на единицу длины трубопровода, Н/м; l – длина пролета между опорами, м.

Удельная нагрузка

(7.13)

(7.13)

где qг – горизонтальная удельная нагрузка, учитывающая ветровое усилие

(7.14)

Здесь wв – скорость ветра, м/с; ρ – плотность воздуха, кг/м3; dн – наружный диаметр изоляции трубопровода, м; k – аэродинамический коэффициент, в среднем равный 1,4 – 1,6.

Ветровое усилие должно учитываться только в надземных теплопроводах открытой прокладки.

Изгибающий момент, возникающий в середине пролета

(7.15)

На расстоянии 0,21·l от опоры изгибающий момент равен нулю.

Максимальный прогиб имеет место в середине пролета.

Стрела прогиба трубопровода, м

(7.16)

Пролет между свободными опорами определяется с помощью (7.12):

(7.17)

откуда длина пролета, м

(7.17а)

Предварительную оценку расстояния между опорами можно произвести на основе (7.17а), принимая напряжение от изгиба σ4 равным 0,4÷0,5 допускаемого напряжения: σ4 = β·φ[σ], где β = 0,4÷0,5.

По принципу работы свободные опоры делятся на скользящие, роликовые, катковые и подвесные. Некоторые конструкции свободных опор приведены на рис. 9.26 – 9.28.

Рисунок 7.26 Скользящая опора

1 – тепловая изоляция; 2 – опорный полуцилиндр;

3 – стальная скоба; 4 – бетонный камень;

5 – цементно-песчаный раствор.

Рисунок 7.27Роликовая опора.

Рисунок 7.28Катковая опора.

Горизонтальная реакция, возникающая на свободной опоре при термической деформации трубопровода, зависит от типа опоры. Реакция, возникающая на скользящей опоре (смотри рисунок 7.26), может быть определена по формуле

(7.18)

(7.18)

Горизонтальная реакция на свободной опоре роликового типа (смотри рисунок 7.27) рассчитывается из условия равновесия действующих силовых моментов.

Для того чтобы ролик вращался, необходимо, чтобы момент сил, создаваемый трубопроводом на поверхности ролика, относительно оси вращения превышал сумму моментов сил трения на поверхности ролика и на поверхности цапф относительно той же оси

(7.19)

откуда

(7.20)

где s – плечо (коэффициент) трения качения, м; µ – коэффициент трения скольжения на поверхности цапфы; r – радиус цапфы, м; R – радиус ролика, м.

Плечо трения качения зависит от материала и качества обработки соприкасающихся поверхностей.

При премещении стальной поверхности трубопровода или стальной прокладки под трубопроводом по грубо обработанной поверхности стального ролика можно принимать значение плеча трения s = 0,5 · 10-3 м.

Уменьшение горизонтальной реакции в роликовой опоре по сравнению со скользящей достигается за счет того, что радиус цапфы меньше радиуса ролика r/R < 1.

Из всех типов свободных опор наименьшее значение горизонтальной реакции имеют катковые опоры (смотри рисунок 7.28). В этих опорах трение скольжения отсутствует. Горизонтальная реакция катковой опоры может быть определена из уравнения моментов действующих сил

(7.21)

где s1 – плечо трения качения при перемещении катка по опорной поверхности, м; s2 – плечо трения качения при перемещении стальной поверхности трубопровода или прокладки под трубопроводом по поверхности катка, м.

При выборе типа опор следует не только руководствоваться значениями расчетных усилий, но и учитывать работу опор в условиях эксплуатации.

С увеличением диаметров трубопроводов резко возрастают силы трения на опорах, достигая при больших диаметрах многих десятков и даже сотен кН. Это, в свою очередь, требует усиления строительных конструкций, воспринимающих реакции опор.

Для разгрузки несущих конструкций (мачт, стоек, кронштейнов и пр.) рекомендуется при диаметрах трубопроводов больше 400–500 мм применять катковые опоры при всех типах надземных прокладок, а также в проходных каналах.

В некоторых случаях, когда по условиям размещения трубопроводов относительно несущих конструкций скользящие и катящие опоры не могут быть установлены, применяют подвесные опоры (рисунок 7.29).

Недостатком простых подвесных опор (рисунок 7.29, а) является деформация (перекосы и изгибы) труб вследствие различной амплитуды подвесок, находящихся на различном расстоянии от неподвижной опоры, из-за разных углов их поворота.

Рисунок 7.29 Подвесные опоры

а – простая опора; б – пружинная; в – с контргрузом.

По мере удаления от неподвижной опоры возрастают температурная деформация трубопровода и угол поворота подвесок. Для уменьшения перекосов трубопровода желательно длину подвески выбирать возможно большей. При недопустимости перекосов трубы и невозможности применения скользящих опор следует применять пружинные подвесные опоры или опоры с противовесом (рисунок 7.29, б, в).

Усилия, воспринимаемые неподвижными опорами, складываются из неуравновешенных сил внутреннего давления, реакции свободных опор и реакций компенсаторов температурных деформаций. Эти усилия, как правило, действуют с обеих сторон неподвижной опоры. В зависимости от направления их векторов усилия взаимно уравновешиваются (т.е. вычитаются) или суммируются.

Результирующее усилие, действующее на неподвижную опору, может быть представлено трехчленом

(7.22)

где а – коэффициент, зависящий от направления действия осевых усилий внутреннего давления с обеих сторон опоры, что определяется конфигурацией трубопровода и способом компенсации температурных деформаций; при неизменном диаметре трубопровода коэффициент а может иметь значение 0 или 1; р – внутреннее рабочее давление в трубопроводе. Па; Fв – площадь внутреннего сечения трубопровода, м2; µ – коэффициент трения на свободных опорах; Δl – разность длин участков трубопровода с обеих сторон неподвижной опоры (участок – расстояние между опорой и компенсатором), м; Δs – разность сил трения осевых скользящих компенсаторов или сил упругости гибких компенсаторов с обеих сторон неподвижной опоры, Н.

Первое слагаемое представляет собой результирующее осевое усилие внутреннего давления, второе – результирующую реакцию свободных опор, третье – результирующую осевую реакцию компенсаторов.

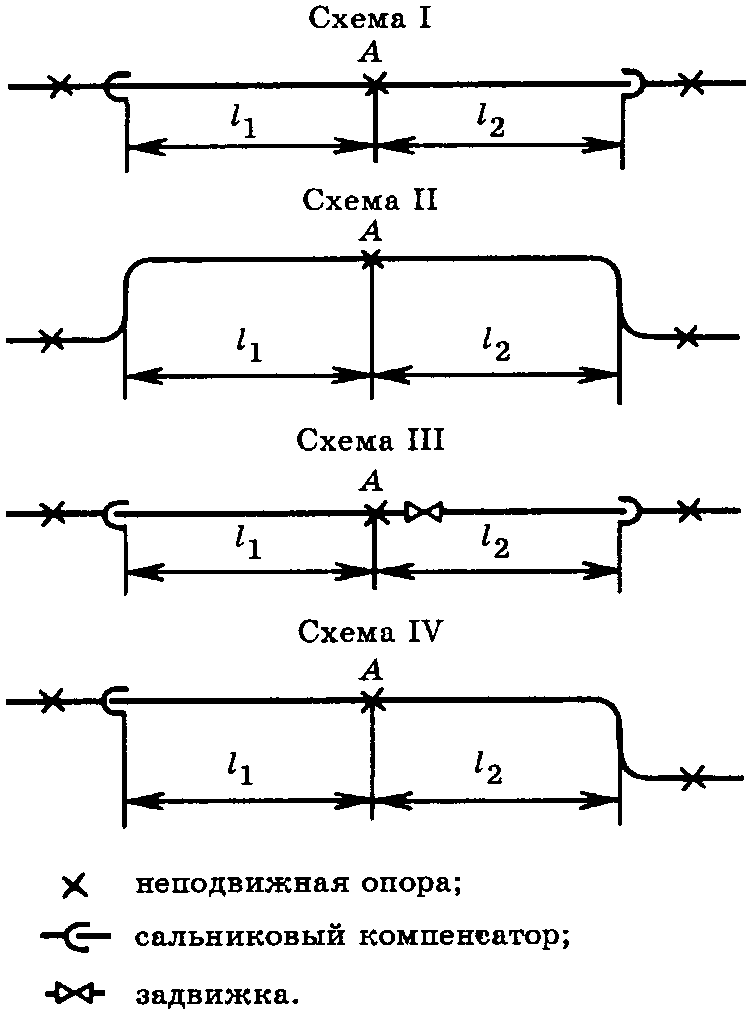

На рисунке 7.30 представлены схемы трубопроводов. Рассмотрим усилия, действующие на неподвижную опору.

В схеме I с обеих сторон неподвижной опоры А расположены сальниковые компенсаторы. Так как торцевые сечения участков трубопровода с обеих сторон неподвижной опоры А открыты, на рассматриваемый участок трубопровода не передается осевое усилие внутреннего давления (а = 0), т.е. первый член (7.22) равен нулю.

В схеме II с обеих сторон опоры А расположены участки с естественной компенсацией. Так как торцевые сечения рассматриваемого участка закрыты отводами с обеих сторон опоры А, то на них передается осевое усилие внутреннего давления, но эти усилия с обеих сторон неподвижной опоры равны и противоположны по знаку, поэтому а = 0. Следовательно, и для этой схемы первый член выражения (7.22) равен нулю.

В схеме III, так же как и в схеме I, с обеих сторон неподвижной опоры расположены сальниковые компенсаторы. Однако в отличие от схемы I на трубопроводе установлена задвижка. При закрытии задвижки с обеих сторон ее могут установиться разные давления. Наибольшее значение результирующее осевое усилие возникает тогда, когда с одной стороны задвижки установится полное рабочее давление, а с другой внутреннее давление будет равно нулю. В этом случае коэффициент а = 1 и результирующее осевое усилие внутреннего давления равно рFв.

В схеме IV с одной стороны неподвижной опоры А установлен сальниковый компенсатор, а с другой – гнутый (упругий). Осевое усилие внутреннего давления в этом трубопроводе равно рFв и направлено от неподвижной опоры в сторону упругого компенсатора.

Рисунок 7.30 Схемы трубопроводов.

Сила трения в осевых компенсаторах сальникового типа определяется

(7.23)

где dн – наружный диаметр стакана компенсатора, практически равный наружному диаметру трубы, м; b – отношение высоты сальниковой набивки к наружному диаметру стакана; р – рабочее давление в трубопроводе, Па; α – отношение удельного давления сальниковой набивки на поверхность стакана к рабочему давлению α = 1,5; µ – коэффициент трения набивки по стакану, в среднем µ = 0,15.

Из сравнения формул (7.23) и (7.5) следует, что отношение силы трения сальникового компенсатора к осевому усилию внутреннего давления

(7.24)

Из всех усилий, действующих на неподвижную опору, наиболее значительным является неуравновешенная сила внутреннего давления рFв. По сравнению с этой силой остальные реакции, действующие на неподвижную опору, сравнительно невелики. Для облегчения конструкции неподвижной опоры необходимо стремиться к уравновешиванию осевой силы внутреннего давления внутри трубопровода.

В целях унификации расчетов и стандартизации конструкций неподвижных опор принято делить их условно на две группы: неразгруженные и разгруженные. К первой группе относятся опоры, воспринимающие осевую реакцию внутреннего давления рFв. Ко второй группе относятся опоры, на которые осевая реакция внутреннего давления не передается.

Если второй член в формуле (7.22) относительно невелик, что имеет место при Δl ≈ 0, то при сальниковых компенсаторах расчетное осевое усилие N, воспринимаемое неподвижной опорой, может определяться по формулам

для неразгруженных опор

(7.25)

(7.25)

для разгруженных опор

(7.26)

(7.26)

При установке на трубопроводах линзовых компенсаторов осевая реакция внутреннего давления резко возрастает в связи с тем, что площадь сечения линзы значительно превосходит площадь поперечного сечения трубопровода.

Кроме усилий на неподвижные опоры часто передаются также изгибающие и крутящие моменты, действующие на трубопровод, которые определяются в каждом конкретном случае для заданной схемы и режима работы трубопровода. Неподвижные опоры выполняются обычно из железобетона или металлоконструкций.

На рисунке 7.31 показана установка неподвижной опоры в камере. Усилие, воспринимаемое опорой, передается на вертикальные стойки, концы которых защемлены в основании и перекрытии камеры.

При расположении неподвижных опор между камерами, в непроходных каналах или при бесканальной прокладке удобны железобетонные щитовые опоры (рисунок 7.32). Такая опора представляет собой железобетонную плиту. Конструкция не требует солидных фундаментов, т.к. нагрузка от нее передается центрально.

Рисунок 7.31 Неподвижная опора в камере.

Рисунок 7.32 Железобетонная щитовая неподвижная опора.