|

|

Основы лазерной технологии

Лазер (оптический квантовый генератор) является источником оптического когерентного, то есть согласованного излучения, характеризующегося высокой направленностью и большой плотностью энергии.

Слово лазер является аббревиатурой слов английской фразы “Light Amplification by Stimulated Emission of Radiation” , что означает “усиление света в результате вынужденного излучения”.

Принцип действия оптического квантового генератора основан на искусственном стимулировании генерации светового излучения высокой мощности, при этом температура в точке приложения сфокусированного лазерного луча достаточна для превращения в пар любого материала. Передаваемое при поглощении лазерного излучения тепло приводит сначала к нагреву вещества, а затем его плавлению и испарению. Дозируя определённым образом мощность лазерного излучения на поверхность обрабатываемого материала можно реализовать практически любой температурно-временной режим нагрева, который и определяет вид технологической обработки.

Лазерная обработка имеет свои особенности и преимущества:

1) высокая концентрация подводимой энергии в пятне нагрева и локальность обработки;

2) возможность передачи энергии в виде светового луча на расстояние в любой оптически прозрачной среде;

3) возможность получения импульсного (до 10–9 С) и непрерывного излучения перемещением луча с высокой точностью и скоростью

4) возможность регулирования параметров лазерной обработки в широком интервале режимов;

5) отсутствие механических усилий на обрабатываемый материал и независимость скорости обработки от свойств материала;

6) высокая технологичность обработки и возможность её автоматизации.

Благодаря направленности и высокой концентрации энергии лазерного луча удаётся выполнять технологические операции, вообще не выполнимые каким-либо другим методом.

Лазеры имеют мощность непрерывного излучения до нескольких сотен киловатт и энергию отдельного импульса до нескольких сотен джоулей, однако, при этом они:

- имеют сравнительно большие геометрические размеры;

- потребляют значительную мощность;

- сложны в изготовлении и эксплуатации.

В настоящее время разработаны следующие технологические процессы с использованием мощных лазеров:

· лазерная поверхностная термообработка;

· лазерная сварка;

· лазерная размерная обработка;

· измерительная лазерная технология;

· лазерная интенсификация химических реакций.

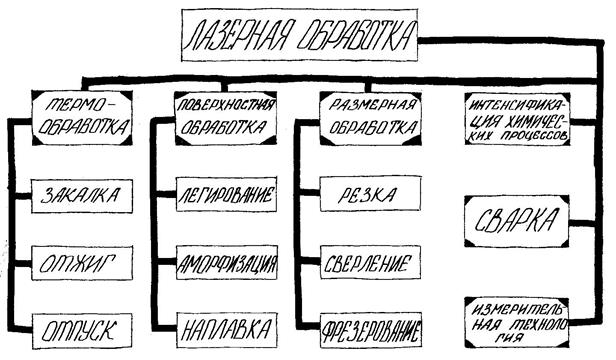

Основные методы лазерной обработки, различающиеся режимами проведения технологического процесса обработки, приведены на рис. 3.1 и рис. 3.2.

Рассмотрим эти процессы более подробно.

Лазерная термообработка включает в себя процессы лазерной закалки поверхностного слоя материалов, лазерного отжига и отпуска, лазерного легирования, лазерной аморфизации (остекловывания), лазерной наплавки.

Лазерная закалка - высокотемпературный лазерный нагрев поверхности изделия и последующее быстрое охлаждение. Упрочнение происходит при воздействии как импульсного, так и непрерывного лазерного излучения, при этом термообработка может осуществляться с оплавлением и без оплавления поверхностного слоя.

Лазерная термообработка отличается от обычной более высокой производительностью, сочетанием высоких скоростей нагрева и охлаждения. Наиболее полно преимущества лазерной закалки проявляются при обработке деталей со сложным профилем и неплоской поверхностью. Кроме того, лазер даёт возможность выборочно закаливать те участки поверхности, которые подвергаются наибольшей механической нагрузке (селективное закаливание). К недостаткам лазерной закалки следует отнести сравнительно высокие капитальные затраты на лазерную установку и малую глубину упрочнения.

Лазерный отжиг, в отличие от лазерной закалки преследует цель получения более равновесной структуры по сравнению с исходным состоянием, обладающей большей пластичностью и меньшей твёрдостью. Лазерный отжиг широко используется в микроэлектронике для отжига дефектов в полупроводниках, лазерным лучом можно отжигать мелкие металлические детали.

Лазерный отпуск применяется при необходимости локального увеличения пластичности или ударной вязкости, например, в местах крепления различных деталей. Сталь после лазерного отпуска имеет большую прочность, твёрдость, ударную вязкость, чем после традиционной технологии отпуска.

Лазерное легирование относится к процессам создания на поверхности обрабатываемого материала покрытий с высокими эксплуатационными характеристиками.

Наибольшее распространение получило лазерное легирование неметаллическими компонентами - углеродом, азотом и бромом. Глубина образующихся легированных слоёв составляет 0,3 - 1,0 мм. Глубину проплавления регулируют, управляя лазерным лучом. Лазерное легирование металлами (хромом, никелем, молибденом, вольфрамом и др.) позволяет заменить дорогостоящие детали, целиком изготовленные из легированных сталей на детали из дешёвых углеродистых сталей с поверхностным легированным слоем. При этом на поверхность детали наносят легирующие добавки в виде порошка и связующей основы. Этот слой расплавляют лазерным лучом, при этом легирующие добавки за счёт диффузии насыщают поверхностный слой обрабатываемой детали.

Лазерное легирование отличается большей энергоёмкостью, поскольку обрабатываемый участок нужно не только нагреть, но и расплавить.

Технология лазерной аморфизации (остекловывания) является одним из направлений модификации поверхностей обрабатываемых изделий. Создание аморфных слоёв является весьма перспективным, так как такие слои обладают высокой твёрдостью, коррозионной стойкостью, износостойкостью.

Рис. 3.1. Основные технологические процессы

лазерной обработки

Лазерная наплавка используется с целью восстановления изношенных деталей. Обычно в процессе эксплуатации детали износу подвергается поверхностный слой детали толщиной не более одного миллиметра. Если восстановить этот слой, то деталь будет опять пригодна для использования.

При этом по сравнению с традиционными технологиями наплавления (электросваркой, газовой сваркой и т.д.) лазерное наплавление имеет более высокую производительность, лучшее качество, наплавление происходит без нагрева основной массы детали, деталь не деформируется, не требует последующей механической обработки.

Лазерная сварка в настоящее время является наиболее перспективной для промышленного использования технологией в связи с разработкой мощных лазеров с непрерывным и импульсно-периодическим действием. Сварное соединение получается при нагревании и расплавлении лазерным лучом участков в месте контакта свариваемых деталей. Когда лазерный луч смещается, смещается и зона расплавленного материала, затем идёт остывание и таким образом образуется сварной шов. По форме он получается узким и глубоким и принципиально отличается от сварных швов, полученных при использовании традиционной технологии сварки. Глубина проплавления зависит от мощности лазера, а поперечное сечение лазерного шва похоже на лезвие кинжала, поэтому глубокое лазерное проплавление иногда называют кинжальным.

Рис. 3.2. Режимы лазерной обработки при различных

видах воздействия лазерного излучения на

поверхность

q- интенсивность излучения, Вт/кв.см;

e - уровень удельной энергии, Дж/кв.см;

t - время воздействия, с

Лазерная сварка с глубоким проплавлением позволяет сваривать толстые слои материалов с большой скоростью при минимальном тепловом воздействии на материал, прилегающий к зоне расплава, что улучшает свойства сварного шва и качество сварного соединения.

По методу воздействия лазерная сварка подразделяется на импульсную и непрерывную.

С помощью импульсного лазерного излучения можно осуществить точечную сварку соединений различной конфигурации. Импульсная лазерная сварка обеспечивает соединение материалов толщиной до 2 мм и используется для сварки в труднодоступных местах, для сварки легкодеформируемых деталей.

Широко используется лазерная сварка в микроэлектронике и точном приборостроении для сварки деталей из тугоплавких материалов.

Непрерывная лазерная сварка используется в промышленности для сваривания материалов средней и большой толщины. С целью предотвращения окисления материалов в зону расплавления подают гелий или аргон.

По сравнению с традиционной технологией сварки лазерная сварка имеет следующие преимущества:

· малое деформирование свариваемых элементов, отсутствие с ними механического контакта;

· высокая производительность сварки;

· способность осуществить глубокое (кинжальное) проплавление для сварки толстых пластин;

· способность подачи энергии в труднодоступные места.

Под технологией лазерной резки понимаются технологические процессы лазерной размерной обработки, включающие в себя процессы собственно лазерной резки или разделения материалов, лазерной прошивки (сверления) отверстий, лазерного фрезерования пазов и т.д.

Сфокусированное лазерное излучение даёт высокую концентрацию энергии, что позволяет резать практически любые материалы вне зависимости от их теплофизических свойств, включая материалы, не поддающиеся резке другими способами.

Лазерная резка используется для резания сталей и других сплавов, керамики, стекла, пластмасс, древесины, полупроводников, текстильных тканей, при этом толщина может достигать 50 мм.

Резать материал можно как импульсным, так и непрерывным излучением, при этом импульсная размерная обработка более точна и обеспечивает более высокое качество реза при минимальных потерях материала. Воздействие лазерного луча длится от десятой до десятичной доли секунды. С помощью импульсной размерной обработки получают сквозные и глухие отверстия, пазы и щели.

Резка материалов непрерывным излучением является более производительным процессом, но качество реза хуже, а потери материала выше, чем при импульсной лазерной резке.

Лазер, как тепловой источник, обеспечивает следующие преимущества лазерной резки по сравнению с традиционными технологиями:

· высокая производительность (скорость реза титановых листов в 30 раз, стальных - в 10 раз больше, чем при механической резке);

· высокое качество поверхности реза;

· малая зона теплового влияния;

· возможность вырезать сложные контуры;

· автоматизируемость процесса резания.

Технология лазерной размерной обработки позволяет прошивать (сверлить) отверстия любой формы и большой глубины в материалах любой твёрдости, получать отверстия от 4 микрон до нескольких миллиметров. Использование лазерного луча для сверления отверстий в часовых камнях и алмазных фильерах позволяет повысить производительность труда в 12-15 раз по сравнению с электрофизическими и в 200 раз по сравнению с механическими методами сверления.

Лазерное сверление имеет преимущество перед механическим при обработке крупногабаритных деталей сложной формы, особенно под разными углами к поверхности, а также при сверлении глубоких отверстий малого диаметра.

Измерительная лазерная технология предназначена для проведения различных измерений и контроля размеров, линейных перемещений, контроля качества материалов и изделий.

Основным преимуществом измерительной лазерной технологии является то, что измерения идут бесконтактно (бесконтактная диагностика, неразрушающий контроль). Кроме того, лазерные методы отличаются высокой скоростью и быстродействием.

Для измерения диаметра и формы поперечного сечения тонких проволок и волокон применяются лазерные измерители, обеспечивающие точность до десятых долей процента при размерах от единиц до сотен микрон.

Лазерные измерители скорости позволяют её определять в диапазоне 0,0001 - 50 м/с с высокой точностью.

Лазерные методы бесконтактной диагностики основаны на принципах голографии и позволяют обнаруживать поверхностные дефекты размером до 1 мкм, находить и количественно определять статические и динамические деформации различных деталей.

Все лазерно-измерительные процессы легко поддаются полной автоматизации.

Использование лазеров в химической технологии весьма перспективно.

Если лазер рассматривать в качестве мощного источника светового излучения, то лазерную интенсификацию химических реакций можно рассматривать как разновидность фотохимических процессов.

Фотохимические процессы - это химические реакции, протекающие под действием светового излучения или вызываемые им.

Механизм фотохимических процессов основан на активизации молекул, реагирующих веществ при поглощении света.

В зависимости от роли и характера влияния светового луча фотохимические процессы разделяют на три группы.

К первой группе относят реакции, которые могут самопроизвольно протекать после поглощения реагентами светового импульса. Для этих процессов свет играет роль возбудителя и инициатора. При обычных условиях эти процессы протекают крайне медленно, но световое облучение их значительно интенсифицирует.

Ко второй группе фотохимических процессов относят процессы, для проведения которых необходим непрерывный подвод световой энергии к реагентам.

К третьей группе относятся химические процессы, в которых световой импульс, воздействуя на катализатор, активизирует его и способствует интенсификации химической реакции.

Использование лазерного излучения в химической технологии перспективно для получения новых продуктов, осуществления новых химических реакций, интенсификации существующих химико-технологических процессов.