|

|

ЭЛЛИПТИЧЕСКИЕ ДНИЩА.

Наиболее распространённой формой днищ в сварных технологических аппаратах, особенно подведомственных Госгортехнадзору, является эллиптическая форма днищ с отбортовкой на цилиндр (рис. 2.1 а). Для технологического оборудования применяют днища, изготовляемые по ГОСТ 6533-78 – днища эллиптические отбортованные стальные для сосудов, аппаратов и котлов; ГОСТ 11372-74 – днища эллиптические отбортованные латунные и алюминиевые.

Рациональная форма эллиптических днищ в цилиндрических аппаратах, с точки зрения восприятия давления, и объясняет их широкое применение в аппаратостроении. Прочностные преимущества объясняются тем, что распределение напряжений в них более равномерное, вследствие постепенного и непрерывного изменения радиусов кривизны от центра к краю.

Чаще всего эллиптические днища изготавливаются горячей штамповкой, отбортованные на цилиндр по соответствующим стандартам и нормалям, и, кроме того, вытяжкой на прессах без утонения стенки. Такие днища рекомендуются использовать в сварных и паянных цилиндрических аппаратах горизонтального исполнения независимо от давления, в вертикальных колонных аппаратах под вакуумом или наружным избыточном давлении более 0,07 МПа.

Таким образом, широкое приминение в химическом аппаратостроении штампованных из листового проката эллиптических днищ объясняется их прочностными премуществами вследствии рациональной формой и равномерным распределением напряжений.

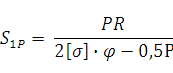

При расчете на прочность эллиптических выпуклых днищ, работающие под внутренним или наружным давлением, следует пользоваться методикой по ГОСТ 14249 – 89 , согласно которой толщина эллиптического днища, работающего под внутренним давлением, определяется по формулам:

;

;

где  - расчетная толщина стенки эллиптического днища;

- расчетная толщина стенки эллиптического днища;

Р – расчётное давление;

R – внутренний радиус в вершине днища;

– исполнительная толщина;

– исполнительная толщина;

С – суммарная конструктивная прибавка.

Допускаемое внутренное избыточное давление следует рассчитывать по формуле:

Радиус кривизны в вершине днища равен:

где R = Д - для стандартных эллиптических днищ H = 0,25Д.

H – высота выпуклой части днища, без учета цилиндрической части.

Условие прочности [Р] ≥ Р. Если условие прочности не выполняются, то необходимо увеличить толщину стенки днища до выполнения условия.

Расчетные формулы применимы при условии:

0,002  ≤ 0,1 ; 0,2

≤ 0,1 ; 0,2 ≤ 0,5 .

≤ 0,5 .

5.5 КОНИЧЕСКИЕ ДНИЩА.

Конические днища применяются в основном в вертикальных аппаратах снизу, в которых требуется полное удаление жидкого, сыпучего или кускового продукта, а также конические переходы применяют для равномерного распределения газа или жидкости в сечении аппарата и уменьшения гидравлических сопротивлений при изменении скоростей потока. Конические днища бывают с отбортовкой на цилиндр и без отбортовки (рис.)

Угол  - называется углом полураствора конуса. В большинстве случаев конические днища имеют угол раствора конуса 60˚, 90˚, 150˚. Угол раствора конуса равный 60˚ и менее приминяется для работы с вязкими жидкостями и суспензиями материалами.

- называется углом полураствора конуса. В большинстве случаев конические днища имеют угол раствора конуса 60˚, 90˚, 150˚. Угол раствора конуса равный 60˚ и менее приминяется для работы с вязкими жидкостями и суспензиями материалами.

Неотбортованные конические днища, а также отбортованные при вершине 2  > 60 , приминяются большей частью в аппаратах, работающих под избыточным давлением до 0,07 МПа и под наливом.

> 60 , приминяются большей частью в аппаратах, работающих под избыточным давлением до 0,07 МПа и под наливом.

Гладкие конические обечайки, нагруженные внутренним избыточным давлением, рассчитывается следущим образом.

Рассчётная и исполнительная толщина стенки определяетя по формуле:

Допускаемое внутреннее избыточное давление следует рассчитывать по формуле:

φр – коэффициент прочности продольного сварного шва;

φр – коэффициент прочности продольного сварного шва;

DК - рассчетный диаметр конуса, котрый определяется по следующей формуле:

• для конической обечайки без тороидального перехода (рис.Б, Д)

• для конической обечайки с тороидальным переходом (рис.а, в, г)

где Rб - внутренний радиус отбортовки, принимается равным

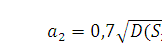

а1 - расчетная длина переходной части обечайки, которая отделяется по следущей формуле:

• для конической отбортованной обечайки (рис. а, г)

- С) ,

- С) ,  Т - С) ;

Т - С) ;

• для конической неотбортованной обечайки (рис. в, г)

- С) ,

- С) ,  2 – С) .

2 – С) .

Расчетные формулы применимы при соотношении между толщиной стенки наружной обечайки и диамером в пределах

0,001  ≤ 0,05.

≤ 0,05.

Выполнения этого условия не требуется, если α > 70°. Исполнительная толщина стенки цилиндрического элемента вместе соединения двух обечаек должна быть не менее минимальной толщины стенки, определяемой по формулам [см. ГОСТ 14249-89 или пособие по РИК], но из условии прочности и устойчивости в пределах упругости.

Коэффициент запаса устойчивости nу при расчете на наружное (см. ГОСТ 142490 – 89) давление, cостовляет: nу =2,4 – для рабочих условий; nу = 1,8 – для условий испытаний и монтажа.

ПЛОСКИЕ ДНИЩА

Неотбортованные и отбортованные днища приминяются премущественно при малых перепадах давлений, например, в резервуарах под наливом, в аппаратуре работающей под малым давлением (до 0,07 МПа) или атмосферным давлением.

Плоские неотбортованные днища просты в изготовлении, дешевы, но при значительных перепадах давления получается, тяжелыми и громозкими.

Плоские отбортованные днища более дорогие, зато обеспечивают более благоприятные условия работы сварного шва, чем неотбортованные. Они приминяются в тех случаях, когда необходима чистка аппарата от осадка, или если к сварке предъявляются повышенные требования, как, например, при изготовлении аппаратов из высоколегированных сталей.

Существует два подхода к расчёту и проектированию плоских днищ:

- расчет их как пластинок по теоретическим уравнениям;

- расчет по полуэмпирическим формулам, многие из которых нормализованы.

Так если рассмотреть днища как круглую пластинку, защепленную по краю и нагруженная давлением Р, то напряжение в центре будет равно:

а у края:

μ - коэффициент Пуассона.

У контура пластины от внутреннего давления нижние наружные волокна пластины сжаты.

Расчет толщины стенки плоского днища производится обычно по ГОСТ 14249 – 89 .

Толщину плоских круглых днищ и крышек аппаратов, работающих под внутренним избыточным или наружным давлением, следует рассчитать по формулам:

где ДR - расчетный диаметр днища или крышки;

К – коэфициент зависит от конструкции сварного соединения круглых днищ с обечайкой;

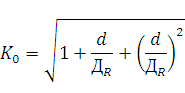

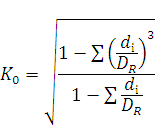

КО - коэфициент ослабления плоских днищ и крышек отверстиями, следует определять по формуле, если одно отверстие диаметром d:

если несколько отверстий:

Допускаемое давление на плоское днище или крышку, следует определять по формуле:

Формулы для расчета плоских днищ и крышек применимы при условии:

Допускается проводить расчёт при :  > 0,11 , но значение допускаемого давления, рассчитанного по выше стоящей формуле, следует умножить на поправочный коэффициент КР ( см. ГОСТ 14249-89).

> 0,11 , но значение допускаемого давления, рассчитанного по выше стоящей формуле, следует умножить на поправочный коэффициент КР ( см. ГОСТ 14249-89).

П р и м е ч а н и е : Коэффициент Пуассона – является одной из основныых механических характеристик.При растяжении стержня, кроме продольного удленения, наблюдается поперечное сужение.Отношение относительного поперечного сужения к относительному продольному удленению, взятое по абсолютной величине, называется коэффициент Пуассона. Для большинства материалов коэффициент Пуассона имеет величину равную 1/4 до 1/3.