|

|

Методы измерения сил резания

В общем случае выделяют следующие методы измерения сил резания.

Методы уравновешивания – по основному определению механики, сила есть причина, вызывающая ускорение тела. Отсюда следует, что наиболее точный метод ее измерения должен сводиться к определению ускорения. Из практически применяемых способов этому условию отвечает метод уравновешивания (метод весов), при котором измеряемая сила сравнивается с другой, противоположно направленной силой в момент равновесия, т.е. когда ускорение равно нулю.

К числу недостатков этого метода относятся громоздкость измерительной установки и неудобство измерений, что делает данный метод малопригодным для измерения сил резания.

Метод торможения является наиболее простым методом определения сил резания, не требующим специальной дорогостоящей аппаратуры. Он сводится к измерению крутящего момента на вращающемся валу (шпинделе) потому может быть применен только для определения главной составляющей силы резания. Недостатком данного метода является неточность показаний, так как торможение шкива создает иные условия работы шпинделя, чем одностороннее давление резца на изделие.

Определение силы резания по расходуемой мощности.

Мощность, потребляемая двигателем из сети измеряется с помощью ваттметров. По затраченной мощности определяют главную составляющую силы резания  , пользуясь для этого соотношением

, пользуясь для этого соотношением

, (2.9)

, (2.9)

где  - эффективная мощность;

- эффективная мощность;

- к.п.д. двигателя;

- к.п.д. двигателя;

- к.п.д. станка;

- к.п.д. станка;

- главная составляющая силы резания;

- главная составляющая силы резания;

- скорость резания, м/мин.

- скорость резания, м/мин.

Будучи простым, описанный метод измерения силы резания является весьма неточным из-за неопределенности коэффициентов полезного действия  и

и  . Чтобы оценить их величину, нужно знать нагрузочные характеристики двигателя и станка, т.е. предварительно провести специальные и довольно трудоемкие испытания, что является сложным в реализации.

. Чтобы оценить их величину, нужно знать нагрузочные характеристики двигателя и станка, т.е. предварительно провести специальные и довольно трудоемкие испытания, что является сложным в реализации.

Метод упругой деформации

Определение силы резания по величине упругой деформации, вызванной ею, является в настоящее время основным. Метод позволяет не только определять среднее значение силы, но и фиксировать ее изменение во времени, одновременно измерять несколько составляющих силы резания. Измерения сил по этому методу реализуются при помощи специальных приборов – динамометров.

Классификация динамометров

По количеству измеряемых составляющих сил резания динамометры подразделяются на четыре группы:

1) однокомпонентные - при протягивании, зубодолблении;

2) двухкомпонентные - при сверлении, зенкеровании, развертывании, нарезании резьбы метчиком;

3) трехкомпонентные - при точении, растачивании, нарезании резьбы резцом;

4) четырехкомпонентные – при фрезеровании, круглом шлифовании.

По принципу действия разделяют динамометры:

1) упруго-механические;

2) гидравлические;

3) упруго-электрические.

Устройство упруго-электирических динамометров основано на преобразовании перемещения или деформации упругих звеньев динамометра в электрические сигналы с помощь электрических датчиков. В качестве датчиков используют емкостные или конденсаторные, индуктивные, проволочные или тензометрические.

Рассмотрим принцип действия проволочных или тензометрических датчиков, которые относятся к датчикам омического сопротивления и представляют собой решетку из тонкой проволоки с высоким удельным сопротивлением, помещенную между двумя склеенными бумажными полосками. Датчик наклеивают на упругое звено динамометра, и при его нагружении датчик претерпевает те же деформации, что и поверхность, на которой он расположен. Растяжение или сжатие проволок решетки приводит к изменениям омического сопротивления датчика, которые регистрируются с помощью электрических приборов, в число которых входят электронный усилитель и регистрирующий прибор (рис.2.7, 2.8, 2.10)

В дальнейшем в лабораторной работе будет использован универсальный динамометр УДМ, с помощью которого можно измерять составляющие силы резания при точении, а также осевую силу и крутящий момент при сверлении.

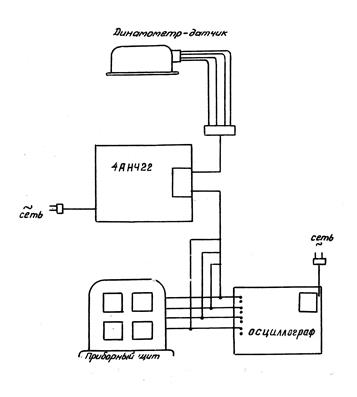

Динамометр состоит из динамометра-датчика, усилителя, приборного щита и осциллографа. Схема соединения этих устройств показана (рис. 2.4).

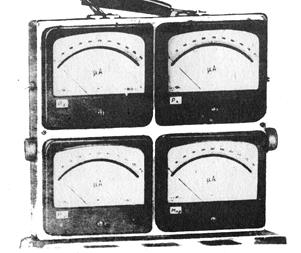

По показателям миллиамперметров, установленных на приборном щите, определяют среднюю величину сил резания. Мгновенные значения сил резания можно исследовать в диапазоне частот от 0 до 550 гц с погрешностью не свыше 10 %, регистрируя показания динамометра на осциллографе.

Рис.2.4 Схема динамометра УДМ

Динамометр состоит из (рис.2.5) корпуса 1, державки 2, выполненной в виде квадратной плиты с круглым фланцем на верхней части, который предназначен для закрепления сменных приспособлений: резцедержателя при точении, круглого стола при сверлении, тисков при фрезеровании и шлифовании. Державка установлена в корпусе на 16 опорах (рис. 2.6). Оси первых восьми опор расположены вертикально, а оси других восьми опор - горизонтально.

Под действием силы  деформируются вертикальные опоры, а под действием сил

деформируются вертикальные опоры, а под действием сил  и

и  - горизонтальные.

- горизонтальные.

На втулки опор наклеены проволочные датчики сопротивления с номинальным сопротивлением 100 Ом.

В работе опоры динамометра упруго деформируются, в результате чего в датчике возникает электрический ток малой величины, который поступает на вход электронного усилителя, усиливается и передается на параллельно соединенные микроамперметр и вибратор осциллографа, с помощью которых регистрируются показания динамометра.

Назначение динамометра

Динамометр УДМ 600 предназначен для измерения сил резания при различных видах обработки металла: точении, сверлении, фрезеровании и др. С помощью динамометра можно одновременно измерять три взаимно перпендикулярные силы  ,

,  ,

,  и крутящий момент

и крутящий момент  .

.

Направление сил резания, измеряемых с помощью динамометра, совпадает с направлением сил при продольном точении, т.е. вертикальная сила обозначается как  , две горизонтальные как -

, две горизонтальные как -  и

и  при этом

при этом  действует в горизонтальной плоскости. С помощью динамометра можно измерять средние значения сил резания, определяя их по показывающим приборам.

действует в горизонтальной плоскости. С помощью динамометра можно измерять средние значения сил резания, определяя их по показывающим приборам.

Комплектность динамометра

1. Динамометр – датчик (рис. 2.8).

2. Резцедержатель (рис.2.9), используемая при точении.

3. Тензометрический усилитель 4АНЧ22 (рис.2.10), используемый при сверлении и фрезеровании.

4. Приборный щит (рис.2.11).

5. Осциллограф, соединительные провода.

Рис.2.5. Конструкция универсального динамометра

Рис. 2.6. Схемы проволочных датчиков

Рис. 2.7. Схемы соединения датчика в динамометре

Рис.2.8. Динамометр – датчик

Рис.2.9. Резцедержатель

Рис.2.10. Четырехканальный усилитель

Рис.2.11. Приборный щит

Устройство и характеристика динамометра

Конструкция динамометра показана на рис. 2.5. Полость корпуса динамометра 1, в которой помещена державка 3, закрыта сверху крышкой 2. Державка 3 выполнена в виде квадратной пластины с круглым фланцем на верхней части. Круглый фланец державки предназначен для закрепления на динамометре сменных приспособлений: резцедержавки или столика.

Для предохранения механизма динамометра от пыли, стружки и жидкости зазор между корпусом динамометра и круглым фланцем державки закрыт резиновым кольцом 11.

Державка установлена в корпусе на 16 упругих опорах. Каждая опора состоит из тонкостенной втулки 9 и двух ножек 7 и 8. Ножки образуют два упругих шарнира. Тонкая конструкция опоры обеспечивает большую жесткость в направлении, перпендикулярном оси (отношение жестокостей примерно 100:1). Благодаря этому опоры в динамометре воспринимают нагрузку лишь в одном направлении – вдоль оси опоры. Площади сечений втулки и ножек опоры равновелики и выбраны так, чтобы материал опоры работал в области упругих деформаций. Все опоры выполнены из термически обработанной стали 60С2А. Опоры установлены в направляющих втулках 6. Каждая из опор динамометра имеет предварительный натяг, который несколько (примерно на 10%) превышает половину нагрузки, максимально допустимой для опоры. Благодаря натягу опор устраняются все зазоры и контактные деформации в стыках деталей динамометра. Величину натяга опор регулируют поворотом гаек 4. После регулирования величины натяга гайки 4 фиксируют с помощью сухарей 5 и закрывают крышками: верхние гайки – крышками 17, боковые гайки – крышками 16.

На втулки опор наклеены (строго вдоль образующей втулки) проволочные датчики сопротивления 14 с базой 10 мм и с номинальным сопротивлением 100 Ом. На опоры, оси которых расположены вертикально, наклеено по одному датчику, которые соединены в схемы измерения сил  . На опоры, оси которых расположены горизонтально, наклеено по два датчика: первые датчики соединены в схемы измерения сил

. На опоры, оси которых расположены горизонтально, наклеено по два датчика: первые датчики соединены в схемы измерения сил  и

и  , вторые датчики в схему измерения

, вторые датчики в схему измерения  . Провода от каждого датчика выведены через отверстия в корпусе динамометра на панель 12 и присоединены к клеммам 13. На панели 12 датчики соединяют в измерительные схемы. Схемы соединения датчиков показаны на рис.2.7. Полость корпуса динамометра, в которой расположена панель 12, закрывают крышкой 10. Провода от измерительных систем выведены на разъемное шасси 15 и подсоединены экранированным кабелем к усилителю 4АНЧ22.

. Провода от каждого датчика выведены через отверстия в корпусе динамометра на панель 12 и присоединены к клеммам 13. На панели 12 датчики соединяют в измерительные схемы. Схемы соединения датчиков показаны на рис.2.7. Полость корпуса динамометра, в которой расположена панель 12, закрывают крышкой 10. Провода от измерительных систем выведены на разъемное шасси 15 и подсоединены экранированным кабелем к усилителю 4АНЧ22.

Динамометр работает следующим образом. Под действием силы резания деформируются в основном опоры, как наименее жесткие детали динамометра: например, при нагружении вертикальной силой  деформируются вертикальные опоры.

деформируются вертикальные опоры.

Проволочные датчики, наклеенные на вертикальные опоры, соединены таким образом, что сигнал измерительной схемы пропорционален алгебраической сумме деформаций всех верхних и нижних вертикальных опор. При таком включении проволочных датчиков показания динамометра не зависят от точки приложения силы резания. Сигнал с измерительной схемы поступает далее на вход электронного усилителя, усиливается и затем передается на параллельно соединенные микроамперметры М 266 и вибратор осциллографа, с помощью которых можно регистрировать показания динамометра.

Работа динамометра при измерении  и

и  аналогична его работе при измерении

аналогична его работе при измерении  . При действии крутящего момента деформируются все горизонтальные опоры. Вторые проволочные датчики, наклеенные на эти опоры, соединены таким образом (рис.2.7), что сигнал измерительной схемы пропорционален крутящему моменту

. При действии крутящего момента деформируются все горизонтальные опоры. Вторые проволочные датчики, наклеенные на эти опоры, соединены таким образом (рис.2.7), что сигнал измерительной схемы пропорционален крутящему моменту  .

.

Работа с динамометром

Работа с динамометром должна проводится в следующем порядке:

1. Динамометр устанавливают на станок и закрепляют на нем необходимое приспособление (резцедержатель или столик). При этом с контактирующих поверхностей динамометра и приспособления удаляют слой смазки.

2. Соединяют экранированными проводами динамометр с усилителем, который включают в электросеть. Усилитель рекомендуется включать в электросеть через стабилизатор напряжения.

3. После включения усилителя в сеть делают выдержку в 15-20 минут, необходимую для стабилизации температуры всей аппаратуры динамометра.

4. Производят настройку усилителя.

5. До включения в схему световые отметки вибраторов в осциллографе и стрелки показывающих приборов устанавливают в нулевое положение.

6. Соединяют проводами усилитель с приборным щитом и осциллографом. Если предполагается работать без осциллографа, усилитель соединяют с приборным щитом.

7. Устанавливают величину усиления, вращая переключатель усилителя.

8. Ручками «регулирование нуля» усилителя устанавливают нулевые показания отсчетных приборов.

9. Производят резание металла и регистрируют показания динамометра.

В зависимости от цели измерения либо записывают показания микроамперметра, либо регистрируют показания динамометра на осциллографе.

При повторении опытов перед каждым новым измерением подстраивают нулевое показание динамометра.

Во время опыта необходимо следить за тем, чтобы горячая стружка, образующаяся при резании металлов, не скапливалась на динамометре или рядом с ним.

При проведении опытов с применением охлаждения необходимо дополнительно защищать динамометр от влаги.

Для этого рекомендуется закрывать весь динамометр резиновой или хлорвиниловой прокладкой, устанавливаемой под кожух резцедержателя или столика.

10. После проведения опытов выключают усилитель и осциллограф, отсоединяют динамометр от сети и разъединяют все провода, соединяющие комплект динамометра. Динамометр и приспособление очищают от грязи, стружки и охлаждающей жидкости и затем помещают в футляры, предварительно покрыв контактные поверхности тонким слоем бескислотной смазки.

Методы тарировки динамометров

Динамометры не показывают непосредственного значения сил резания, а дают какие-то условные показания, пропорциональные силам резания, чаще всего в виде осциллограмм. Чтобы получить непосредственные значения величин сил резания, необходимо произвести его тарировку. Она заключается в том, что датчикам динамометра предварительно сообщают заранее известную нагрузку с помощью простейших механических устройств. Затем, замечая показания приборов h, соответствующих различным нагрузкам Р, строят тарировочный график. В дальнейшем величины сил резания находят по показаниям приборов из тарировочных графиков.

Существует два способа нагружения грузами и тарировка с отсчетом по контрольному динамометру, при котором нагружение производится с помощью винтовой пары.

Тарирование производят для проверки стабильности чувствительности динамометра. Динамометр рекомендуется тарировать перед каждой крупной серией опытов. Тарирование следует проводить на тарировочном стенде со следующей последовательностью.

Установить динамометр на тарировочный стенд.

Подготовить динамометр к работе.

Нагрузить динамометр эталонной нагрузкой отдельно по каждой измеряемой составляющей силы резания и зафиксировать его показания по этой же составляющей.

В пределах диапазона измерения динамометра дают 3-4 различных значениях эталонной нагрузки. При тарировке величину  определяют как произведение силы

определяют как произведение силы  на расстояние этой силы от центра круглого фланца державки динамометра.

на расстояние этой силы от центра круглого фланца державки динамометра.

По данным тарирования строят тарировочные графики. Тарировочные графики динамометра строят в следующих координатах: по вертикали откладывают показания динамометра в единицах отсчетного прибора  , а по горизонтали - величину

, а по горизонтали - величину  , т.е. величину действующей силы

, т.е. величину действующей силы  или крутящего момента, поделенную на значение коэффициента усиления

или крутящего момента, поделенную на значение коэффициента усиления  по измеряемой составляющей силы резания. Под коэффициентом усиления

по измеряемой составляющей силы резания. Под коэффициентом усиления  понимается цифра, соответствующая положению переключателя усилителя.

понимается цифра, соответствующая положению переключателя усилителя.

Наклон прямой тарировочного графика характеризуется величиной коэффициента К:

, (2.10)

, (2.10)

где А – показания динамометра;

Р – сила резания или эталонная сила;

m – величина коэффициента усиления, установленная перед опытом.

Обработка показаний динамометра

Значения сил резания можно определять по формуле:

, (2.11)

, (2.11)

где А – показания динамометра;

m – величина коэффициента усиления, установленная перед опытом;

К – коэффициент тарировочного графика.

Расчет величины коэффициента усиления, которую необходимо установить перед началом опыта, производят по следующей формуле:

, (2.12)

, (2.12)

где  - максимальное отклонение стрелки отсчетного прибора в мкА;

- максимальное отклонение стрелки отсчетного прибора в мкА;

- максимальное значение силы резания, ожидаемое при проведении опыта;

- максимальное значение силы резания, ожидаемое при проведении опыта;

К – коэффициент тарировочного графика.

В том случае, если коэффициент усиления оставляют одинаковым в течение всей серии опытов, для удобства пользования тарировочным графиком можно по оси абсцисс построить дополнительную шкалу, которую получают путем умножения обозначений штрихов основной шкалы на величину коэффициента усиления.

По дополнительной шкале определяют значение силы в Н без каких-либо расчетов.

Контрольные вопросы:

1. Назовите причину возникновения сил резания.

2. Какие составляющие выделяются в результирующей силе резания? Укажите правила их определения.

3. Приведите пример направления составляющих сил резания для перехода подрезания торца.

4. Какие факторы и как влияют на величину составляющих сил резания?

Таблица 2.1

| Составляющая силы резания | Материал инструмента | Обрабатываемый металл | |||||||

| Сталь, алюминиевые сплавы | Чугун, бронза | ||||||||

|

|

|

|

|

|

|

| ||

| Твердый сплав | 0,21 | 1,2 | 0,65 | 1,5 | 0,51 | 1,2 | 0,65 | 1,1 |

| Быстрорежущая сталь | 0,21 | 1,2 | 0,65 | 1,5 | 1,6 | 1,2 | 0,65 | 1,1 | |

| Твердый сплав | 0,027 | 0,9 | 0,75 | 0,45 | 0,9 | 0,75 | 1,1 | |

| Быстрорежущая сталь | 0,027 | 0,9 | 0,75 | 1,3 | 0,9 | 0,75 | 1,3 | ||

| Твердый сплав | 35,7 | 0,75 | 0,75 | 51,4 | 0,75 | 0,55 | ||

| Быстрорежущая сталь | 27,9 | 0,75 | 0,35 | 63,5 | 0,75 | 0,55 |

Таблица 2.2

| Составляющая силы резания | Обрабатываемый материал | Главный угол в плане j, град | |||

| Сталь | 1,27 | 1,51 | 1,82 | |

| Чугун | 1,41 | 1,20 | 1,28 | ||

| Сталь | 0,71 | 0,54 | 0,44 | |

| Чугун | 0,87 | 0,77 | 0,70 | ||

| Сталь | 1,02 | 1,03 | 1,08 | |

| Чугун | 0,96 | 0,94 | 0,92 |

Таблица 2.3

| Составляющая силы резания | Обрабатываемый материал | Радиус закругления вершины резца r0 мм | |||||

| 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | ||

| Сталь | 0,65 | 0,81 | 0,92 | 1,13 | 1,32 | |

| Чугун | 0,76 | 0,87 | 0,94 | 1,08 | 1,20 | ||

| Сталь | 0,87 | 0,93 | 0,97 | 1,04 | 1,10 | |

| Чугун | 0,91 | 0,95 | 0,98 | 1,03 | 1,07 |

Таблица 2.4

| Составляющая силы резания | Обрабатываемый материал | Износ задней поверхности r0 мм | ||||||

| 0,25 | 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | ||

| Сталь | 0,62 | 0,56 | 0,69 | 0,83 | 1,0 | --- | --- |

| Чугун | 0,43 | 0,47 | 0,54 | 0,60 | 0,65 | 0,8 | 1,0 | |

| Сталь | 0,7 | 0,52 | 0,65 | 0,82 | 1,0 | --- | --- |

| Чугун | 0,38 | 0,35 | 0,38 | 0,48 | 0,58 | 0,8 | 1,0 | |

| Сталь | 1,00 | 0,93 | 0,96 | 0,98 | 1,0 | --- | --- |

| Чугун | 0,81 | 0,81 | 0,82 | 0,82 | 0,83 | 0,9 | 1,0 |