|

|

Химические свойства

Для правильной и полной оценки материалов при изготовлении, выборе и эксплуатации в конструкциях необходимо знать и учитывать их химические и физико-химические свойства.

Химические свойствавыражают степень активности материала к химическому взаимодействию с реагентами и способность сохранять постоянными состав и структуру материала в условиях инертной окружающей среды. Некоторые материалы склонны к самопроизвольным внутренним химическим изменениям в обычной среде. Ряд материалов проявляет активность при взаимодействии с кислотами, водой, щелочами, растворами, агрессивными газами и т. д. Химические превращения протекают также во время технологических процессов производства и применения материалов.

Химическая стойкость— свойство материалов противостоять разрушающему действию химических реагентов: кислот, щелочей, растворенных в воде солей и газов. Она зависит от состава и структуры материалов. Так, мрамор, известняки, цементный камень в строительных растворах и бетонах, в химическом составе которых преобладает оксид кальция (СаО), легко разрушаются кислотами, но стойки к действию щелочей. Силикатные материалы, содержащие в основном диоксид кремния (SiO2), стойки к действию кислот, но взаимодействуют при повышенной и нормальной температуре со щелочами.

Изменение структуры материала под влиянием внешней агрессивной среды называют коррозией.

Коррозионная стойкость— свойство материала сопротивляться коррозионному воздействию среды. Распространенной и благоприятной средой для развития химической коррозии является вода (пресная и морская). Агрессивность воды зависит от степени ее минерализации, жесткости, щелочности или кислотности. Химически агрессивной средой является также воздух, содержащий пары оксидов азота, хлора, сероводорода и т. д.

Металлы и сплавы подвергаются коррозии под действием сред, не проводящих электрический ток, например некоторых газов при высокой температуре нефтепродуктов, содержащих органические кислоты. Такую коррозию металлов называют химической. Чаще металлы, в том числе стальная арматура железобетонных конструкций, корродируют в средах, проводящих электрический ток, — водных растворах солей, кислот, щелочей. В этом случае возникает электрохимическая коррозия.

Особым видом коррозии является биокоррозия — разрушение материалов под действием живых организмов — грибов, насекомых, растений, бактерий и микроорганизмов.

Растворимость— способность материала растворяться в воде, масле, бензине, скипидаре и других жидкостях-растворителях. Растворимость может быть и положительным, и отрицательным свойством. Например, если в процессе эксплуатации синтетический облицовочный материал разрушается под действием растворителя, растворимость материалов играет отрицательную роль.

При приготовлении холодных битумных мастик используется способность битумов растворяться в бензине. Это дает возможность наносить материал на поверхность тонким слоем, и поэтому растворимость в данном случае является положительным свойством.

Кислото- и щелочностойкостьнеорганических материалов оценивается модулем основности:

M = (% СаО + % MgО + % Nа2О + % К2О) / (% SiO2 + % Al2O3).

При малом модуле основности, когда в материале содержится повышенное количество кремнезема и глинозема, он более стоек в кислых средах. При высоком модуле основности с преобладанием основных оксидов они более щелочестойки.

Высокую кислотостойкость имеют керамические материалы — плитки, трубы, кирпич. Цементные бетоны, материалы из карбонатных горных пород активно разрушаются кислотами.

Адгезия — свойство одного материала прилипать к поверхности другого. Она характеризуется прочностью сцепления между материалами. Зависит от их природы, состояния поверхностей. Это свойство имеет важное значение при изготовлении композиционных материалов, бетонов, клееных конструкций.

Надежность

Надежность — представляет собой общие свойства, характеризующие проявление всех остальных свойств изделия в процессе эксплуатации. Надежность складывается из долговечности, безотказности, ремонтопригодности и сохраняемости. Эти свойства связаны между собой.

Долговечность— свойство изделия или конструкции сохранять работоспособность до предельного состояния с необходимыми перерывами на ремонт. Предельное состояние определяется степенью разрушения изделия, требованиями безопасности или экономическими соображениями. Долговечность строительных изделий измеряют обычно сроком службы без потери эксплуатационных качеств в конкретных климатических условиях и в режиме эксплуатации. Например, для железобетонных конструкций нормами предусмотрены три степени долговечности, причем первая соответствует сроку службы не менее 100лет, вторая — не менее 50лет,третья — не менее 20. Долговечность определяется совокупностью физических, механических и химических свойств материала. Ее нужно оценивать применительно к конкретным условиям эксплуатации.

Безотказностьюназывают свойство изделия сохранять работоспособность в определенных режимах и условиях эксплуатации в течение некоторого времени без вынужденных перерывов на ремонт. К показателям безотказности относят вероятность безотказной работы. Отказом называют события, при которых система, элемент или изделие полностью или частично теряют работоспособность. Потеря работоспособности вызывается такой неисправностью, при которой хотя бы один из основных параметров выходит за пределы установленных допусков.

Ремонтопригодность— свойство изделия, характеризующее его приспособленность к восстановлению исправного состояния и сохранению заданной технической характеристики в результате предупреждения, выявления и устранения отказов. Показателем ремонтопригодности является среднее время ремонта на один отказ данного вида, а также трудоемкость и стоимость устранения отказов.

Сохраняемость— свойство изделия сохранять обусловленные эксплуатационные показатели в течение и после срока хранения и транспортирования, установленного технической документацией. Сохраняемость количественно оценивается временем хранения и транспортирования до возникновения неисправности.

1.6. Технологические свойства

К технологическим свойствам относится способность материалов подвергаться обработке. Для каменных материалов это пилимость, шлифуемость и др. Для бетонов — способность уплотняться, для древесины — способность обрабатываться пилящими и режущими инструментами и т. п.

Виды заполнителей и их назначение в бетонах и растворах

Заполнителями называют рыхлую смесь минеральных или органических зерен природного или искусственного происхождения. В бетоне эти зерна скрепляются вяжущим веществом, образуя прочное камневидное тело. Зачем же нужны в бетоне заполнители?

1. Заполнители занимают в бетоне до 80 % объема и, следовательно, позволяют резко сократить расход цемента или других вяжущих, являющихся наиболее дорогой и дефицитной составной частью бетона.

2. Цементный камень при твердении претерпевает объемные деформации. Усадка его достигает 2 мм/м. Из-за неравномерности усадочных деформаций возникают внутренние напряжения и трещины. Мелкие трещины могут быть невидимы невооруженным глазом, но они резко снижают прочность и долговечность цементного камня.

Заполнитель создает в бетоне жесткий скелет, воспринимает на себя усадочные напряжения и уменьшает усадку обычного бетона примерно в 10 раз по сравнению с цементным камнем.

3. Жесткий скелет из высокопрочного заполнителя увеличивает прочность бетона, повышает его модуль упругости (т. е. уменьшает деформации конструкций при приложении нагрузки), снижает ползучесть.

4. Легкие пористые заполнители уменьшают среднюю плотность бетона и его теплопроводность.

5. Специальные особо тяжелые заполнители (чугунная дробь, железная руда) делают бетон надежной защитой от радиоактивного излучения.

По крупности зерен различают мелкий заполнитель (песок), состоящий из частиц размерами 0,16...5 мм, и крупный заполнитель (гравий или щебень) с размерами частиц 5...70 мм.

Крупный заполнитель в зависимости от формы частиц называют щебнем (шероховатые частицы неправильной формы) или гравием (гладкие округлые частицы).

По происхождению заполнители бывают природными и искусственными. Природные заполнители получают путем добычи и переработки горных пород. К искусственным заполнителям относят попутные продукты промышленности (доменные и топливные шлаки, золу ТЭС), а также специально изготовляемые -керамзитовый гравий, щебень из вспученного перлита и др.

В последнее время начинают использовать «вторичные» заполнители, выделяемые из отслуживших свой срок бетонных и железобетонных конструкций дроблением и рассевом.

Зерновой состав заполнителей решающим образом влияет на получение бетона заданной прочности при минимальном расходе цемента. В бетонной смеси цементное тесто расходуется на обволакивание поверхности зерен и заполнение промежутков (пустот) между ними. В идеальном случае наименьший расход цемента достигается в том случае, когда и удельная поверхность, и пустотность зерен заполнителя стремятся к минимуму. Удельная поверхность тем меньше, чем больше крупность заполнителя.

В отличие от удельной поверхности объем пустот в заполнителе теоретически не зависит от крупности зерен. Для уменьшения пустотное™ заполнителя (параграф 4.2) в его состав вводят зерна меньшего размера, которые заполняют промежутки между более крупными частицами. Однако это увеличивает удельную поверхность заполнителя и, следовательно, может привести к перерасходу вяжущего для обволакивания зерен. Поэтому соотношение между зернами разных размеров в заполнителе должно быть оптимальным, при котором объем пустот и суммарная поверхность зерен требуют минимального расхода цемента для получения нерасслаиваемой бетонной смеси определенной удобоукладываемости, а бетон - заданной плотности и прочности.

Зерновой состав заполнителей определяют по результатам просеивания пробы через стандартный набор, включающий в себя 10 сит с отверстиями, мм: 70; 40; 20; 10; 5; 2,5; 1,25; 0,63; 0,315 и 0,16. Граница между мелким и крупным заполнителями проходит по зерну 5 мм.

Совокупность зерен, размер которых находится в пределах размеров отверстий двух соседних сит, называют фракцией заполнителя. Заполнители поставляют полифракционными, т. е. состоящими из зерен разных фракций, и монофракционными. Например, щебень с размерами зерен 5.. .40 мм является полифракционным: он состоит из зерен фракций 5 (3)...10; 10...20 и 20...40 мм.

Форма зерен заполнителя влияет на удобоукладываемость бетонных и растворных смесей. Предпочтительны в этом отношении зерна округлой или кубовидной формы. Пластинчатые, удлиненные, так называемые лещадные, зерна заполнителя укладываются в бетоне в строго ориентированном положении, как правило, горизонтальном. Это делает структуру бетона неоднородной, а его свойства - неодинаковыми в разных направлениях. Поэтому содержание зерен лещадной формы ограничивается стандартами.

Шероховатость поверхности зерен заполнителей влияет на свойства бетонной смеси и прочность бетона. Бетонная смесь, изготовленная на заполнителях с гладкой поверхностью, например на гравии, обладает хорошей удобоукладываемостью. Смеси на заполнителях с шероховатой поверхностью, в частности на щебне, укладываются хуже, но бетон приобретает большую прочность, чем бетон на гравии. Это объясняется лучшим сцеплением шероховатого заполнителя с цементным камнем.

От плотности заполнителей зависит плотность бетона. Для производства тяжелого бетона используют заполнители, изготовляемые из горных пород со средней плотностью 1,8...2,8 г/см3. Заполнители, у которых рс< 1,8 г/см3, отличаются заметной пористостью, тем большей, чем меньше их средняя плотность. Такие пористые заполнители используют для приготовления легких бетонов.

Прочность - важнейшая характеристика заполнителя. Ее оценивают по пределу прочности исходной горной породы в насыщенном водой состоянии. Марки породы по прочности -М20...М140. Марка означает минимальный предел прочности породы при сжатии, выраженный в МПа. Породы, у которых предел прочности меньше 20 МПа, относят к слабым разностям. Содержание слабых разностей в щебне ограничивается стандартами.

Прочность щебня и гравия характеризуют маркой, определяемой по дробимости щебня (гравия) при сжатии (раздавливании) пробы зерен в стальном цилиндре.

Чем слабее заполнитель, тем больше оказывается после такого испытания раздробленных зерен. Их отсеивают сквозь сито с размером отверстий 5 мм и определяют марку по дробимости из выражения

где  - проба щебня (гравия), кг;

- проба щебня (гравия), кг;  - масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), кг. Марки гравия и щебня из гравия по дробимости - 200, 300, 400, 600, 800, 1000,1200 и 1400.

- масса остатка на контрольном сите после просеивания раздробленной в цилиндре пробы щебня (гравия), кг. Марки гравия и щебня из гравия по дробимости - 200, 300, 400, 600, 800, 1000,1200 и 1400.

Мелкие заполнители

К мелким заполнителям относятся пески, которые могут быть природными или искусственными.

Природный песок - это неорганический сыпучий материал, состоящий из зерен размером до 5 мм, образовавшийся в результате естественного разрушения скальных горных пород и получаемый при разработке песчаных и песчано-гравийных месторождений. По минеральному составу различают пески кварцевые, полевошпатные, карбонатные. Кварцевые пески лучше по качеству. Их чаще применяют для изготовления бетонов и строительных растворов.

По условиям образования различают речные, морские, овражные (горные) пески. Зерна речных и морских песков имеют округлую форму и гладкую поверхность, так как истираются при переносе водой. У овражных и горных песков зерна преимущественно угловатые. В таких песках содержится больше глинистых и органических примесей.

Искусственный песок получают дроблением твердых горных пород, попутных продуктов промышленности (например, шлаков) или специально изготовляют (например, вспученный перлитовый песок). Форма зерен дробленых песков остроугольная, поверхность шероховатая. Эти пески не содержат вредных примесей, которые встречаются в природных песках. В качестве заполнителей для теплоизоляционных и акустических растворов применяют специально изготовленные искусственные пористые пески: вспученный перлитовый - марок по плотности 100, 150 и 200, керамзитовый марки 500...700 и аглопоритовый марки по плотности до 600.

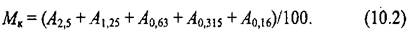

Для определения зернового состава песка используют стандартный набор сит с отверстиями, мм: 5; 2,5; 1,25; 0,63; 0,315 и 0,16, через которые просеивают навеску песка массой 1 кг. Сначала определяют частные остатки в процентах на каждом сите (а2,5, оц,25, ао)бз и т. д.), а затем полные остатки А2у, Л 1,25; Ло.вэ и т. д.). Полный остаток на любом сите равен сумме частных остатков на этом сите и всех вышерасположенных. Например,

Величины полных остатков являются характеристикой зернового состава песка.

На основании результатов ситового анализа песка можно рассчитать модуль крупности зерен Мк по формуле

В зависимости от зернового состава и содержания глинистых и пылевидных частиц песок делят на три класса: высшего, первого и второго. В свою очередь по зерновому составу различают песок очень крупный, повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий (табл. 7). Таблица Зерновой состав песка

|

| |

|

Рис. 40. График зернового состава песка: 1 - допустимая нижняя граница песка (Мк = 1,5); 2 - рекомендуемая нижняя граница крупности для бетонов класса В15 и выше {Мк = 2,0); 3 - рекомендуемая нижняя граница крупности для бетонов класса В25 и выше (Мк = 2,5); 4 - допустимая верхняя граница крупности песка (Мк = 3,25)

Если кривая лежит в пределах заштрихованной области стандартного графика, то песок пригоден для работы - приготовления раствора, бетона, мозаичной смеси. Если же кривая выходит за пределы заштрихованной области, то песок нужно обогатить, отсеивая ненужные фракции, или промыть. Как и промывку, обогащение песка производят на дробильно-сортировочном заводе.

Для приготовления тяжелого бетона рекомендуются крупные и средние пески с модулем крупности 2.. .3,25. Использовать для бетона мелкие и тем более очень мелкие пески допускается только после технико-экономического обоснования целесообразности этого.

Для песка высшего класса содержание зерен размером более 10 мм не допускается, зерен размером более 5 мм и менее 0,16 мм должно быть не более 3 %, глинистых и пылевидных частиц - не более 1 %. Для песка первого класса допускается содержание зерен размерами: больше 10 мм - не более 0,5 %, больше 5 мм - не более 5 %, пылевидных и глинистых частиц в природном песке - не более 3 %.

Для монтажных и кладочных тяжелых растворов применяют песок с размером зерен не более 5 мм с модулем крупности 1,5...2,5; для штукатурных растворов используют природный песок групп «очень мелкий», «мелкий» и «средний» (модуль крупности до - 2,5).

Максимально допустимый размер зерен песка для подготовительных слоев обрызга и грунта не должен превышать 2,5 мм, для отделочного слоя (накрывки) - 1,25 мм.

Присутствие в природном песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов и растворов. Глинистые и илистые частицы обволакивают зерна песка тонким слоем, препятствуя их сращиванию с цементным камнем. Количество таких примесей определяют от-мучиванием (многократной промывкой водой).

Присутствие в песке органических примесей (в виде остатков корней растений, органических кислот) замедляет схватывание и твердение цемента и тем самым снижает прочность бетона и раствора. Для оценки количества органических примесей пробу песка обрабатывают раствором едкого натра NaОH и сравнивают цвет раствора с эталоном. Если цвет раствора темнее эталона, песок нельзя использовать в качестве заполнителя.

Песок обладает способностью изменять свой объем и соответственно насыпную плотность при изменении влажности в пределах от 0 до 20...25 %. При влажности 3...10 % плотность песка резко снижается по сравнению с насыпной плотностью сухого песка (рис. 41), потому что каждая песчинка покрывается тонким слоем воды и общий объем песка возрастает. При дальнейшем увеличении влажности вода входит в межзерновые пустоты песка, вытесняя воздух, и насыпная плотность песка снова увеличивается. Изменения насыпной плотности песка при изменении влажности необходимо учитывать при дозировке песка по объему.

Рис. 41. Изменение насыпной плотности песка рнас при изменении его влажности W

10.3. Крупные заполнители

В качестве крупного заполнителя для бетона используют щебень, гравий и щебень из гравия. В зависимости от плотности зерен крупного заполнителя различают плотные (тяжелые) заполнители (р > 2,0 г/см3), используемые для тяжелого бетона, и пористые (р < 2,0 г/см3), применяемые для легкого бетона.

Гравий - это неорганический зернистый сыпучий материал с зернами размерами свыше 5 мм, получаемый рассевом природных гравийно-песчаных смесей. В гравий входит некоторое количество песка. При содержании песка 25...40 % материал называют песчано-гравийной смесью.

Щебень получают дроблением массивных плотных горных пород на куски размерами 5...70 мм. Зерна щебня угловатой формы и с более развитой, чем у гравия, шероховатой поверхностью. Благодаря этому сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительно применять щебень, для бетонов средней прочности 15.. .30 МПа - более дешевый местный гравий.

Щебень из гравия изготовляют дроблением гравия, гальки или валунов. В этом щебне содержится не менее 80 % дробленых зерен, т. е. таких, поверхность которых околота более чем наполовину. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

Зерновой состав крупного заполнителя характеризуют его наибольшей и наименьшей крупностью. Наибольшая крупность заполнителя D соответствует размеру отверстий стандартного сита, на котором полный остаток еще не превышает 10 % по массе. Наименьшая крупность d определяется размером отверстий первого из сит, полный остаток на котором превышает 95 %, т. е. через него проходит не более 5 % просеиваемой пробы. Наименьшая крупность обычно равна 5 мм.

Полные остатки на контрольных ситах при рассеве щебня и гравия должны соответствовать данным табл. 8.

Наибольшая крупность заполнителя должна соответствовать размерам бетонируемой конструкции и расстоянию между стержнями арматуры. Это позволяет равномерно, без зависаний распределять бетонную смесь в опалубке или форме.

При изготовлении бетонных плит наибольшая крупность зерен заполнителя должна быть не более половины толщины плиты, для тонкостенных конструкций - не более 1/3 - 1/2 толщины изделия. В железобетонных конструкциях применяют заполнители с наибольшей крупностью не более 3/4 наименьшего расстояния в свету между стержнями арматуры.

|

При транспортировании смесей по бетоноводу наибольшую крупность заполнителей устанавливают в зависимости от его внутреннего диаметра. Для гравия она должна быть не более 0,4 диаметра бетоновода, для щебня - не более 1/3. Крупность заполнителей в бетонных смесях, подаваемых по хоботам и виброхоботам, принимают равной не более 1/3 их диаметра.

Щебень и гравий применяют, как правило, фракционированными. Зерновой состав каждой фракции заполнителя или смеси фракций назначают таким, чтобы обеспечить минимальный расход цемента в бетоне. Содержание отдельных фракций в крупном заполнителе в составе бетона приведено в табл. 9.

Содержание зерен лещадной формы для щебня 1-й группы должно быть не более 15 %, 4-й группы - 35...50 % по массе. Содержание пылевидных и глинистых частиц для щебня из изверженных и метаморфических пород должно быть не более 1 % по массе, для щебня из гравия, валунов и осадочных пород - не более 3 % и зависит от марки по дробимости.

Прочность заполнителей влияет на прочность бетона. Требования по прочности устанавливают только для крупного заполнителя, поскольку чаще всего применяемые в качестве мелкого заполнителя кварцевые пески заведомо прочнее бетона.

Прочность крупного заполнителя нормируют с учетом прочности бетона. Так, марка щебня из естественного камня должна превышать прочность бетона не менее чем в 1,5...2 раза. Во всех случаях щебень из изверженных горных пород должен иметь прочность не ниже 80 МПа, из метаморфических - не ниже 60 МПа, из осадочных - не ниже 30 МПа. Содержание в щебне и гравии зерен слабых и выветренных пород - не более 10 % по массе.

Прочность исходной горной породы определяют испытанием образцов выпиленных в виде цилиндра или куба с размером ребра 40...50 мм на сжатие в насыщенном водой состоянии. Прочность крупного заполнителя определяют косвенно путем определения дробимости при сжатии (раздавливании) в стальном цилиндре.

Содержание зерен слабых пород в крупном заполнителе в зависимости от марки по дробимости для гравия и щебня из гравия должно быть не более 10... 15 % по массе, для щебня - 5... 15 %.

Морозостойкость щебня и гравия должна обеспечивать получение проектной марки бетона по морозостойкости. Определяют морозостойкость щебня и гравия попеременным замораживанием и оттаиванием в насыщенном водой состоянии, а также ускоренным методом - замораживанием в растворе сернокислого натрия. По степени морозостойкости гравий и щебень разделяют на марки: F15, 25, 50, 100, 150, 200, 300 и 400.

Пористые заполнители бывают природные и искусственные. Природные заполнители получают путем дробления горных пород, например вулканического туфа, пемзы, известняка-ракушечника. Они относятся к местным материалам и используются для строительства в районах, незначительно удаленных от месторождения. Более распространены искусственные пористые заполнители, которые подразделяют на специально изготовляемые и полученные из отходов промышленности.

К специально изготовляемым пористым заполнителям относят керамзит, аглопорит, вспученный перлит и вермикулит, шлаковую пемзу, зольный гравий. Из отходов промышленности используют топливные шлаки и золы.

Керамзит - продукт обжига вспучивающихся глин. Его получают в виде гранул округлой формы размером 5...40 мм (керамзитовый гравий) с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита сравнительно высокая (до 6 МПа) при небольшой средней плотности (250...600 кг/м3). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород (в виде сырцовых гранул) с большим содержанием окислов железа и органических примесей до их вспучивания. Гранулы керамзита напоминают в изломе структуру застывшей пены. Применяют керамзит для изготовления легкобетонных конструкций и теплоизоляционных засыпок.

Керамзитовый песок получают дроблением некондиционных зерен керамзитового гравия до размеров 0,16...5 мм либо путем обжига сырья во взвешенном состоянии.

Аглопорит выпускают в виде пористого щебня, гравия или песка и получают спеканием (агломерацией) сырьевой шихты из глинистых пород, топливных зол или шлаков с добавкой 8... 10 % топлива (каменного угля) или топливосодержащих отходов. Высокая температура, развивающаяся при сгорании угля, приводит к спеканию шихты, а образующиеся газы вспучивают массу, что способствует получению пористого материала. Полученный корж разламывают, охлаждают до температуры 80... ... 120 °С, дробят и сортируют на щебень и песок. Средняя плотность аглопоритового щебня - от 500 до 900 кг/м3, песка - от 600 до 1100 кг/м3.

Шлаковая пемза - пористый щебень, получаемый в результате вспучивания расплавленных металлургических шлаков путем их быстрого охлаждения водой или паром. Это один из самых дешевых пористых заполнителей, но не самый эффективный: шлаковая пемза сравнительно тяжелый заполнитель (марки от 300 до 1000).

Зерновой состав пористого гравия и щебня каждой фракции должен удовлетворять требованиям, указанным в табл. 10.

Таблица 10

Требования к зерновому составу крупного пористого заполнителя для бетона

|

Примечание: D и d - соответственно наибольший и наименьший номинальный диаметры контрольных сит.

Пористый песок в зависимости от зернового состава делят на три группы: 1-я - для конструкционно-теплоизоляционных бетонов; 2-я - для конструкционных; 3-я - для теплоизоляционных бетонов. Зерновой состав песка (керамзитовый дробленый, аг-лопоритовый, шлакопемзовый) должен удовлетворять требованиям, указанным в табл. 11.

Вспученные перлитовые песок и щебень - пористые зерна белого или светло-серого цвета - получают путем быстрого (1...2 мин) нагрева до температуры 1000... 1200 °С вулканических стеклообразных горных пород (таких, как перлиты, обсидианы, витрофиры, пехштейны), содержащих 1...10 % химически связанной воды. Обжиг дробленого материала ведут в шахтных или вращающихся печах. Вспучивание породы с увеличением объема в 5... 15 раз происходит в момент перехода в пи-ропластическое состояние при нагревании за счет воздействия водяного пара при удалении химически связанной воды. Полученные песок и щебень (плотностью от 80 до 500 кг/м3) применяют в качестве теплоизоляционных засыпок, для производства теплоизоляционных изделий и легких бетонов.

Топливные ишаки образуются в топках при спекании и частичном вспучивании неорганических примесей, содержащихся в угле. Этот материал характеризуется значительной неоднородностью свойств, что ограничивает его применение. В качестве крупного заполнителя в легких бетонах могут использоваться плотные шлаки, не подверженные самораспаду с ограниченным содержанием частиц несгоревшего топлива и других примесей.

Пылевидная зола ТЭС образуется при сжигании размолотого каменного угля. Ее используют как мелкий заполнитель в бетонах и растворах при условии, что содержание частиц несгоревшего топлива не превышает установленных пределов.

Основная характеристика пористого заполнителя - средняя плотность в сухом состоянии. В зависимости от средней плотности (кг/м3) гравий, щебень и песок делят на марки: 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000 и 1100. Крупные пористые заполнители поставляют раздельно по фракциям: 5... 10; 10...20 и 20...40 мм.

В зависимости от прочности, определенной при испытании сдавливанием в цилиндре, гравий и щебень подразделяют на марки по прочности от П15 (прочность при сдавливании в цилиндре - до 0,5 МПа) до П400 (прочность при сдавливании в цилиндре - более 10 МПа). У керамзитового гравия, например, она составляет 0,6.. .2,5 МПа.

Морозостойкость пористых заполнителей должна соответствовать марке не ниже F15 при потере массы не более 8 %.

Благодаря развитой системе пор заполнители способны поглощать значительное количество воды затворения, причем скорость во допоглощения особенно велика в первые 15...20 мин, т. е. в момент приготовления и укладки бетонной смеси. Интенсивное впитывание воды в первоначальные сроки обусловлено поглощением воды крупными порами заполнителя. В дальнейшем постепенно насыщаются тонкие поры и капилляры.

Быстрый отсос воды зернами заполнителя и развитая шероховатая поверхность делают легкобетонные смеси недостаточно удобоукладываемыми. Поэтому при изготовлении легких бетонов особенно эффективно применение гидрофобно-пластифицирующих добавок.

В пористых заполнителях для армированных бетонов содержание водорастворимых сернистых и сернокислых соединений в пересчете на S03 должно быть не более 1 % по массе.

I Структура аглопоритового и шлакопемзового щебня должна быть устойчивой против силикатного распада.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

1. Какую роль играют заполнители в бетоне?

2. Чем различаются мелкие и крупные заполнители, природные и Искусственные?

3. Чем характеризуют зерновой состав заполнителей и как он влияет на свойства бетонной смеси?

4. Каким должен быть зерновой состав мелкого заполнителя? Назовите виды песка в зависимости от зернового состава.

5. Назовите вредные примеси в заполнителях. Как влияют эти примеси на свойства бетона?

6. В чем различие между гравием и щебнем? Сопоставьте свойства бетонной смеси и затвердевшего бетона, изготовленных на этих заполнителях.

7. Как оценивают прочность заполнителей, влияет ли она на прочность бетона?

8. Почему ограничивают в песке содержание глинистых примесей?

9. Какое соотношение принимают между наибольшей крупностью заполнителя и размерами бетонируемой конструкции?

10. Как оценивают зерновой состав крупного заполнителя?

11. Какие требования предъявляют к крупным заполнителям для бетона -щебню и гравию?

12. Назовите виды пористых заполнителей для изготовления легкого бетона.

13. Какие виды пористых заполнителей используют в тепловой изоляции?

14. В чем заключаются особенности структуры пористых заполнителей и как отражаются эти особенности на свойствах бетонной смеси и затвердевшего раствора?

. БЕТОНЫ И СТРОИТЕЛЬНЫЕ РАСТВОРЫ

Определение и общая классификация бетонов и растворов

Трудно сказать, когда впервые в строительной практике появился бетон, так как начало его использования человеком уходит в глубь веков. Наиболее раннее применение бетона, обнаруженное археологами, можно отнести к 5600 г. до н. э. Этот бетон был найден в одной из хижин древнего поселения каменного века на берегу Дуная в Югославии. Из него был сделан пол толщиной 25 см. В состав того бетона входили гравий и известь красноватого цвета. К этому же периоду относится материал, из которого выполнены конструкции «египетского лабиринта» и который также был приготовлен строителями древности на известковом вяжущем веществе. Однако бетон тех времен мало походил на современный. Поэтому материал, подобный бетону, называли по-разному: «эмплектон», «радус», «опус це-ментум», «псевдо- или квази- (якобы) бетон» и др. В- теперешнем виде бетон начали применять лишь в начале ХГХ в., когда был изобретен портландцемент. И все же наибольшее применение этот материал получил лишь в XX ст., преобразившем мир.

Бетон создан специально для нужд строительства и производится только для строительных целей. И состав его тоже исключительно прост: цемент, вода, мелкий и крупный заполнитель типа песка, гравия или щебня. Вместо цемента может быть использовано другое вяжущее. Вода вступает в химическую реакцию с цементом, в результате которой вязкопластичная вначале масса постепенно превращается в прочный цементный камень. Он и связывает в единую систему (конгломерат) заполцители. При необходимости в состав бетона вводят добавки различного назначения.

Бетоном называют искусственный каменный материал, получаемый в результате затвердевания правильно подобранной, тщательно перемешанной и уплотненной смеси вяжущего вещества, воды, заполнителей и в необходимых случаях - специальных добавок. Смесь из указанных выше компонентов до начала ее затвердевания называют бетонной смесью.

Строительным раствором называют искусственный каменный материал, получаемый в результате твердения правильно подобранной смеси, состоящей из вяжущего, мелкого заполнителя, воды и добавок. До начала затвердевания ее называют растворной смесью.

Классифицируют бетоны по следующим основным признакам: назначению, средней плотности, виду вяжущего, виду заполнителей, структуре и условиям твердения.

По основному назначению различают следующие бетоны: конструкционные и специальные (жаростойкие, коррозионно-стойкие, декоративные, теплоизоляционные, радиационно-за-щитные, бетонополимеры, полимербетоны и др.). Конструкционные бетоны - это бетоны несущих и ограждающих конструкций зданий и сооружений, определяющими требованиями к качеству которых являются требования по физико-механическим характеристикам. Конструкционные бетоны делят на обычные, гидротехнические, дорожные и др.

Обычным называют бетон, к которому не предъявляются особые требования.

К гидротехническим относят бетоны, применяемые для возведения гидротехнических сооружений (плотин, водорегулирующих, водозаборных и других сооружений).

Дорожным называют бетон, применяемый в покрытиях дорог, аэродромов и других подобных сооружений.

Жаростойкие бетоны применяют для изготовления конструкций, которые в условиях эксплуатации подвергаются постоянному или периодическому воздействию температур от 200 до 1800 °С.

Конструкционно-теплоизоляционные бетоны предназначены для железобетонных конструкций, к которым предъявляются требования как по несущей способности, так и по теплоизоляционным свойствам.

Коррозионностойкими называют бетоны, способные в условиях эксплуатации противостоять действию агрессивных сред.

В зависимости от средней плотности различают особо тяжелые, тяжелые, легкие и особо легкие бетоны.

Особо тяжелые бетоны со средней плотностью более 2500 кг/м3 изготовляют на особо тяжелых заполнителях (магнетит, лимонит, барит, чугунная дробь, обрезки стали). Эти бетоны применяют для изготовления специальных конструкций, например при сооружении зданий атомных электростанций для защиты от радиоактивного излучения.

Тяжелые бетоны со средней плотностью 2000...2500 кг/м3 изготовляют на плотном песке и крупном заполнителе из плотных горных пород и используют во всех несущих конструкциях.

Легкие бетоны со средней плотностью 500...2000 кг/м3 выпускают на пористом крупном заполнителе и пористом или плотном мелком заполнителе. Их используют в основном для производства ограждающих или несущих конструкций.

Особо легкие бетоны (ячеистые) со средней плотностью менее 500 кг/м3 изготовляют на основе вяжущего вещества, кремнеземистого компонента и порообразователя. Они применяются в качестве теплоизоляционного материала в виде плит, скорлуп, стеновых изделий (мелких блоков и панелей).

По виду вяжущего бетоны подразделяют следующим образом: бетоны на цементных вяжущих; бетоны на известковых вяжущих; бетоны на гипсовых вяжущих; бетоны на шлаковых и бетоны на специальных вяжущих.

По виду заполнителей различают: бетоны на плотных заполнителях; бетоны на пористых заполнителях; бетоны на специальных заполнителях.

По крупности зерен заполнителей различают бетоны мелкозернистые и крупнозернистые.

Мелкозернистым считается бетон, в котором размеры зерен крупного заполнителя менее 10 мм.

В зависимости от характера структуры различают следующие виды бетонов:

• бетоны плотной (слитной) структуры, в которых пространство между зернами заполнителей полностью занято затвердевшим вяжущим веществом;

*крупнопористые бетоны (беспесчаные или малопесчаные), в которых значительная часть объема межзерновых пустот остается не занятой мелким заполнителем и затвердевшим вяжущим веществом;

• поризованные бетоны, в которых пространство между зернами заполнителей занято вяжущим веществом, поризованным пенообразующими или газообразующими добавками;

• ячеистые бетоны - бетоны с искусственно созданными ячейками-порами, состоящие из смеси вяжущего вещества, тонкодисперсного кремнеземистого компонента и порообразующей добавки.

По условиям твердения бетоны подразделяются на:

• бетоны естественного твердения, твердеющие при температуре 15.. .20 °С и атмосферном давлении;

• бетоны, подвергнутые с целью ускорения твердения тепловой обработке (70.. .90. °С) при атмосферном давлении;

• бетоны, твердеющие в автоклавах при температуре 175.. .200 °С и давлении пара 0,9... 1,6 МПа.

Строительные растворы классифицируют по плотности, виду вяжущего, составу и назначению.

По средней плотности различают растворы тяжелые плотностью более 1500 кг/м3 и легкие плотностью менее 1500 кг/м3.

По виду вяжущего растворы бывают известковые, гипсовые, цементные и на основе смешанных вяжущих. В зависимости от свойств вяжущего растворы подразделяют на воздушные, твердеющие в воздушно-сухих условиях (например, известковые, гипсовые), и гидравлические, начинающие твердеть на воздухе и продолжающие твердеть в воде или во влажных условиях.

По степени готовности растворы делят на: сухие смеси и растворные смеси, готовые к применению.

По составу растворы делят на простые и сложные (смешанные). Растворы, приготовленные на одном вяжущем, заполнителе и воде, называют простыми. Составы простых растворов обозначают двумя числами. Например, известковый раствор состава 1 : 4 означает, что в растворе на одну часть извести приходится четыре части заполнителя (песка). Растворы, приготовленные на нескольких вяжущих, заполнителе и воде, называют сложными или смешанными. Составы сложных растворов обозначают тремя числами. Например, состав известково-це-ментного раствора 1:1:9 обозначает, что на одну часть извести в растворе приходится одна часть цемента и девять частей заполнителя.

По назначению строительные растворы различают: кладочные - для каменной кладки фундаментов, стен, столбов, сводов и др.; отделочные - для оштукатуривания стен, потолков, защитно-декоративные - для отделки наружных поверхностей зданий и сооружений и декоративные - для отделки внутри помещений; монтажные - для заполнения и заделки швов между крупными элементами при монтаже зданий и сооружений из готовых сборных конструкций и деталей; специальные - водонепроницаемые, кислотостойкие, жаростойкие, акустические, теплоизоляционные, инъекционные, рентгенозащитные и перекачиваемые по трубопроводам.

Бетоны. Определение состава бетона

Состав должен обеспечивать заданные свойства бетонной смеси и затвердевшего бетона при минимальном расходе цемента как наиболее дорогостоящего компонента.

Исходные данные для определения состава содержатся в техническом проекте строительства и включают следующие требования: проектную марку или класс бетона по прочности, заданную условиями работ удобоукладываемость бетонной смеси, требования по водонепроницаемости, морозостойкости или коррозионной стойкости бетона, данные по наибольшей крупности заполнителя, длительности и режиму твердения и другим условиям производства работ.

Определение состава бетона начинают с выбора материалов для его приготовления. После этого устанавливают их характеристики, необходимые для расчета состава бетонной смеси: активность и плотность цемента, плотность заполнителей в сухом состоянии, крупность зерен заполнителей, показатель пустотности крупного заполнителя.

Выбор цемента для бетона. Для получения связанной структуры цементного теста в бетоне активность цемента должна быть в пределах 0,7...2 от требуемой прочности бетона. При значениях отношения активности цемента к прочности бетона меньше 0,7 и больше 2 цементное тесто теряет связность, что в свою очередь приводит к резкому ухудшению физико-механических свойств цементного камня и бетона. Для вибри-рованного бетона* указанное отношение активности цемента к прочности бетона должно быть в пределах 1,2...2, вибрирован-ного с пригрузом - 1,0... 1,2, а величина отношения 0,7... 1,0 рекомендуется для бетонов, уплотняемых прессованием, трамбованием.

Цементы, имеющие величину активности выше значения требуемой прочности бетона (раствора) в два и более раз, при отсутствии агрессии должны применяться с тонкомолотыми активными минеральными добавками или микронаполнителями, снижающими активность цемента, но увеличивающими общее количество вяжущего. Оптимальное содержание добавок следует устанавливать на основании лабораторных испытаний.

В соответствии с «Типовыми нормами расхода цемента для приготовления бетонов сборных и монолитных бетонных, железобетонных изделий и конструкций» (СНиП 5.01.23-83), марка цемента может быть выбрана в зависимости от средней прочности бетона при сжатии и условий его твердения по табл. 12.

Для мелкозернистых бетонов марку цемента рекомендуется выбирать по табл. 13. Для неармированных конструкций (бетонных) минимальный расход цемента должен составлять не менее 170 кг на м3 бетона, а для железобетонных конструкций - не менее 220 кг. Максимальный расход цемента в бетоне не должен превышать 600 кг/м3. Таблица 12

Рекомендуемые и допустимые марки цемента для тяжелых бетонов на крупном заполнителе

| |||

|

Выбор мелкого и крупного заполнителей в первую очередь зависит от требуемого класса бетона, т. е. от его нормативной прочности. Чем выше класс бетона, тем выше должны быть требования к качеству заполнителей для него. При этом стремятся использовать, как правило, местные заполнители или заполнители из близко расположенных карьеров, но отбирают из них те, которые позволяют получать бетон с заданными свойствами при минимальном расходе цемента. Так, для бетонов класса до В10...В12,5 наряду с рядовыми заполнителями среднего качества можно использовать в отдельных случаях и заполнители пониженного качества, т. е. крупный заполнитель низкой прочности, например щебень из карбонатных горных пород и мелкий песок.

Для бетонов класса В15...В20 можно использовать рядовые заполнители среднего качества в том числе и гравий, для бетонов класса В25 и выше необходимо применять высококачественные, чистые фракционные заполнители из плотных и прочных горных пород. Однако при окончательном выборе заполнителей для бетона необходимо учитывать также их стоимость.

Назначение удобоукладываемости бетонной смеси. Удобо-укладываемость бетонной смеси назначают в соответствии со способом формования и типом конструкций по СНиП 5.01.23-83 и указывают в проектной документации.

Состав бетона выражают в виде расхода цемента, мелкого и крупного заполнителя и воды на 1 м3 уплотненного бетона. Чтобы определить эти данные, используют различные зависимости, предложенные и апробированные научными организациями. В странах СНГ широкое применение нашел расчетно-экспе-рименталъный метод НИИЖБа.

Методика расчета.

1. Определение водоцементного отношения бетонной смеси

где  - соответственно активность цемента и марка бетона,

- соответственно активность цемента и марка бетона,

МПа.

2. Расход воды определяют по табл. 14. Таблица 14

Ориентировочный расход воды для бетонной смеси

| Удобоукладываемость смеси | Ориентировочный расход воды (кг) при наибольшей крупности (мм) | |||||||

| Осадка конуса, см | Жесткость, с | гравия | щебня | |||||

| 10...12 | - | |||||||

| 5...1 | - | |||||||

| 1...3 | - | |||||||

| - | 8...12 | |||||||

| - | 15...20 | |||||||

| - | 22...30 |

Примечание. Если искомый расход цемента окажется более 400 кг/м3, то расход воды повышают из расчета 10 кг на каждые его 100 кг.

3. По расходу воды на 1 м3 бетона и водоцементному отношению бетонной смеси определяют расход цемента на 1 м3 бетона

Если расход цемента окажется меньше допустимого нормами, то следует применять минимально допустимый для данных условий эксплуатации конструкций. При этом следует увеличить и расход воды с учетом увеличенного расхода цемента, сохранив расчетное значение В/Ц.

4. Суммарный расход заполнителей (песка и щебня (гравия), кг) на 1 м3 бетонной смеси определяют из условия, что сумма всех составляющих компонентов бетонной смеси равна 1 м3, при этом межзерновые пустоты в крупном заполнителе должны быть заполнены цементно-песчаным раствором:

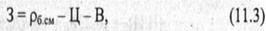

где

Среднюю плотность бетонной смеси ρб.см следует принимать при заполнителе из карбонатных пород 2350 кг/м3, а из более плотных пород - 2400 кг/м3.

5. Расход песка (кг) на 1 м3 бетонной смеси находят с учетом массовой доли песка г, зависящей от вида и крупности зерен заполнителей, а также от расхода цемента (табл. 15).

Таблица 15

Массовая доля песка в смеси заполнителей

Пример 1. Рассчитать состав бетона марки 200 естественного твердения. Подвижность бетонной смеси, требуемая условиями работ, должна составить 2...5 см. Вяжущее - портландцемент ОАО «Красносельскстройматериалы» активностью 40,0 МПа. Крупный заполнитель - гравий речной плотных пород с предельной крупностью 20 мм. Мелкий заполнитель - песок овражный.

Решение.

1. Рассчитаем необходимое водоцементное отношение бетонной смеси

2. Определим расход воды по табл. 14. Для бетонной смеси с ОК = 2...5 см

расход воды в среднем составит 170 кг.

3.Расход цемента на 1 м3 бетонной смеси

Среднюю плотность бетонной смеси принимаем равной 2400 кг/м .

4.Суммарный расход заполнителей для приготовления 1 м3 бетонной смеси

5. Массовая доля песка в смеси заполнителей с использованием гравия с

размером зерен 20 мм и при расходе цемента 248 кг составит 0,39.

Расход песка на 1 м3 бетона

6. Расход гравия на 1 м3 бетона

7. Готовят пробный замес бетонной смеси, проверяют ее подвижность и

при удовлетворительном значении делают контрольные образцы для определе-

ния прочности. Если удобоукладываемость оказывается меньше требуемой, то

добавляют 5... 10 % воды от массы, использованной на пробный замес. Чтобы

не изменилось В/Ц, одновременно добавляют такой же процент цемента. Если

удобоукладываемость выше заданной, то добавляют одновременно 5... 10 %

песка и щебня от их расхода на пробный замес. Если полученная при испыта-

нии прочность бетона отличается от заданной более чем на 15 %, то изменяют

В/Ц в большую или меньшую сторону.

Окончательно определенный лабораторный состав бетона, полученный для сухих материалов, пересчитывают на рабочий состав, в котором учтена влажность заполнителей. Для этого рассчитывают количество воды, содержащейся во влажных заполнителях.

Пример 2. В лабораторном составе расход сухого гравия равен 1209 кг, песка - 773 кг, воды - 170 кг. Определить расход заполнителей, если их влажность по массе составляет: гравия - 2 %, песка - 4 %.

Масса воды, содержащейся в гравии, равна 1209 х 0,02 = 24 кг, в песке -773 х 0,04 = 31 кг. Следовательно, расход влажного гравия составит 1209 + + 24 = 1233 кг, а песка - 773 + 31 = 804 кг. При этом надо сократить расход воды с учетом того, что часть ее содержится в заполнителях: 170 - (24 + 31) = = 115 кг.

Иногда состав бетона выражают в относительных единицах, деля расходы всех компонентов бетонной смеси на массовый расход цемента. Если, например, для изготовления 1 м3 бетонной смеси требуется (кг): цемента - 300, воды - 200, песка -800, щебня - 1100, то состав в относительных единицах будет Ц : П : В : Щ = 1 : 0,67 : 2,67 : 3,67.

Технологические свойства бетонной смеси

Бетонная смесь состоит из цементного теста, мелкого и крупного заполнителя. Каждый из этих компонентов влияет на вязкопластичные свойства смеси.

По физическому состоянию бетонная смесь занимает особое, промежуточное, положение между жидкостями и твердыми телами. Подобно твердому телу смесь, находящаяся в состоянии покоя, обладает упругостью и прочностью структуры. Когда прочность структуры преодолевается, бетонная смесь подобна вязкой жидкости.

Эти особенности проявляются в процессе транспортирования, укладки и уплотнения смеси. Под влиянием внешних механических усилий - силы тяжести, давления в бетононасосе, вибрирования - нарушается взаимодействие между составляющими бетонной смеси, что приводит к уменьшению ее структурной прочности. Бетонная смесь разжижается и приобретает способность перемещаться по трубопроводам и заполнять опалубку под действием силы тяжести. Явление разжижения бетонной смеси обратимо: после прекращения механического воздействия прочность структуры вновь возрастает. Свойство бетонной смеси разжижаться при механическом воздействии и вновь загустевать в спокойном1 состоянии, называемое тиксотропией, используют при перекачивании бетононасосами, виброуплотнении бетона, формовании изделий способом немедленной распалубки.

|

В практике производства бетонных работ для оценки свойств бетонной смеси используют технические характеристики. Самая важная характеристика - удобоукладываемость, т. е. способность бетонной смеси заполнять форму и образовывать в результате уплотнения плотную, однородную массу. Для оценки удобоукладываемости используют три показателя: подвижность, жесткость и связность смеси.

Подвижность бетонной смеси определяют по осадке стандартного конуса (рис. 42). Усеченный конус изготовляют из тонкой листовой стали следующих размеров: высота - 300 мм, диаметр нижнего основания - 200, верхнего - 100 мм. Конус устанавливают на горизонтальной площадке, не впитывающей влагу, и наполняют бетонной смесью в три приема, каждый раз уплотняя смесь 25 ударами металлического стержня-штыковки. Поверхность смеси заглаживают, затем конус снимают и устанавливают рядом. Под действием силы тяжести бетонная смесь деформируется и оседает. Разность высот металлической формы-конуса и осевшей бетонной смеси, выраженная в сантиметрах, характеризует подвижность смеси и называется осадкой конуса (ОК). С помощью этого показателя оценивают подвижность пластичных бетонных смесей.

Жесткость смесей, у которых ОК = 0... 1 см, характеризуют показателем жесткости, определяемым на приборе (рис. 43).

|

Прибор представляет собой металлический цилиндр диаметром 240 мм и высотой 200 мм. Цилиндр устанавливают на лабораторную виброплощадку со стандартными характеристиками частоты (50 Гц) и амплитуды колебаний (0,5 мм в ненагружен-ном состоянии). Затем в цилиндр вставляют конус и заполняют его бетонной смесью так же, как и при определении подвиж-ности. После этого конус снимают и, поворачивая штатив, опускают стальной диск с отверстиями на бетонную смесь. Включив виброплощадку, смесь подвергают вибрации до тех пор, пока цементное тесто не начнет выделяться из всех отверстий диска. В этот момент вибратор выключают. Время, необходимое для уплотнения смеси в приборе, называют показателем жесткости бетонной смеси (Ж) и выражают в секундахВ зависимости от удобоукладываемости по СТБ 1035-96 различают смеси сверхжесткие, жесткие, низкопластичные, пластичные и литые (табл. 16).

Жесткие бетонные смеси содержат небольшое количество воды. При их уплотнении требуется сильное механическое воздействие, например прессование, вибрирование под пригрузом,

вибротрамбование. Такие смеси характеризуются также небольшим расходом цемента. Жесткие смеси обычно используют при изготовлении сборных железобетонных изделий и конструкций на заводах и домостроительных комбинатах, оборудованных мощными уплотняющими устройствами. На стройплощадке жесткие смеси применяют редко.

В подвижных смесях воды содержится больше, чем в жестких. Бетонные смеси марок ПЗ...П5 способны заполнять форму под действием силы тяжести, не требуя значительных механических усилий. Подвижные смеси легко поддаются транспортированию по трубопроводам с помощью бетононасосов.

Связность - это способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения смеси частицы сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в теле бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, то его частицы оседают (рис. 44а, б), а легкие пористые заполнители - керамзит, аглопорит - всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

Связность - это способность бетонной смеси сохранять однородную структуру, т. е. не расслаиваться в процессе транспортирования, укладки и уплотнения. В результате уплотнения смеси частицы сближаются, а часть воды как наиболее легкого компонента отжимается вверх, образуя капиллярные ходы и полости под зернами крупного заполнителя. Крупный заполнитель, плотность которого отличается от плотности растворной части (смеси цемента, песка и воды), также перемещается в теле бетонной смеси. Если заполнитель плотный и тяжелый, например гранитный щебень, то его частицы оседают (рис. 44а, б), а легкие пористые заполнители - керамзит, аглопорит - всплывают. Все это ухудшает структуру бетона, делает его неоднородным, увеличивает водопроницаемость и снижает морозостойкость. Чтобы повысить связность и предотвратить расслоение бетонной смеси, необходимо правильно назначать количество мелкого заполнителя в составе бетона, а также сокращать расход воды затворения, используя пластифицирующие добавки.

Рис. 44. Схема возможного расслоения бетонной смеси: а - в процессе транспортирования и уплотнения; б - после уплотнения; 1 - направление, по которому отжимается вода; 2 - вода; 3, 4 - мелкий и крупный заполнители

Применение пластифицирующих добавок - наиболее эффективный способ регулирования удобоукладываемости бетонных смесей и раствора. Добавки значительно сокращают расход воды, что позволяет увеличивать плотность, прочность и морозостойкость бетона. Если необходимо сохранять прочность бетона на заданном уровне, то пластифицирующий эффект используют для уменьшения расхода цемента. Добавки увеличивают связность бетонных смесей, предотвращая их расслоение.

Качество приготовленной бетонной смеси на стройплощадке можно определить по ее внешнему виду. Хорошо перемешанная и правильно подобранная смесь однородна, а зерна крупного заполнителя покрыты раствором, т. е. смесью цемента, песка и воды. Пластичная смесь не должна расслаиваться. Жесткая смесь похожа на влажную землю и плохо уплотняется штыкованием.

Способы приготовления и укладки бетонной смеси

Бетонные смеси на предприятиях сборного железобетона готовят в бетоносмесительных цехах. Для выпуска товарных бетонных смесей предназначены бетонные заводы и инвентарные бетоносмесительные установки. Производство бетонных смесей может быть организовано как в стационарных, так и в перебазируемых или мобильных установках. Последние применяют в основном в начальный период строительства объектов, при значительном удалении их от стационарных заводов.

В состав бетоносмесительных цехов или бетонных заводов входят склады цемента и заполнителей, установки для приготовления добавок, расходные бункера для образования оперативного запаса материалов, транспортное оборудование, аппаратура для дозирования компонентов, смесительное оборудование и устройства для выдачи бетонной смеси.

Приготовление бетонной смеси осуществляют в бетоносмесителях периодического и непрерывного действия. Бетоносмесители периодического действия бывают двух типов: свободного падения (гравитационные) и принудительного перемешивания.

В бетоносмесителях свободного падения (загрузочная вместимость - 100...4500 л) материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, оборудованных внутри короткими корытообразными лопастями (рис. 45а). Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается его перемешивание. В таких смесителях готовят пластичные бетонные смеси с крупным заполнителем из плотных пород.

Рис. 45. Бетоносмесители: а - свободного падения; б - принудительного перемешивания; 1 - смесительный барабан; 2 - привод вращения барабана; 3 - станина; 4 - загрузочная воронка; 5 - смесительные лопатки; 6 – выгрузочное отверстие.

При перемешивании мелкие компоненты бетонной смеси входят в межзерновые пустоты более крупных (песок в пустоты крупного заполнителя, цементное тесто в пустоты песка), поэтому объем перемешанной бетонной смеси составляет лишь 0,6...0,7 от объема исходных сухих компонентов. Этот показатель, называемый коэффициентом выхода бетонной смеси р\ рассчитывают по формуле

где V6c, Кц, Vn, VK - объемы бетонной смеси, цемента, песка и крупного заполнителя соответственно.

Так, для бетона с коэффициентом выхода 0,65 за один замес в бетоносмесителе вместимостью 500 л получается 500 л х 0,65 = = 325 л = 0,325 м3 бетонной смеси.

Время перемешивания зависит от подвижности бетонной смеси и вместимости бетоносмесителя. Чем меньше подвижность смеси и больше вместимость бетоносмесителя, тем больше времени необходимо для перемешивания. Например, для бетоносмесителя вместимостью 500 л оно составляет 1...2 мин, а для бетоносмесителя 2400 л - 2,5...3 мин и более.

Бетоносмесители принудительного перемешивания (рис. 456) представляют собой стальные чаши, в которых смешивание компонентов производится вращающимися лопастями, насаженными на вертикальные валы. Продолжительность перемешивания в бетоносмесителях принудительного действия в 1,5...2 раза меньше, чем в гравитационных. Используют их для приготовления жестких бетонных смесей на мелких песках и с повышенным содержанием цемента и бетонных смесей на пористых заполнителях.

Бетоносмеситель непрерывного действия корытообразной формы имеет рабочий орган - вал с лопастями, который одновременно перемешивает и перемещает бетонную смесь от загрузочного отверстия к выгрузочно