|

|

Технологический процесс получения отливки «Крышка»

1. Обоснование способа производства литой детали

В данной работе требуется изготовить отливку из магния марки МЛ10.

Выбор способа производства литой детали зависит от ряда факторов:

- от материала отливки;

- от веса, габаритов, конфигурации отливки;

- от точности размеров и шероховатости поверхности;

- от масштабов производства;

- от наличия способа производства на данном заводе;

- от результатов экономических расчетов.

Материал отливки – магниевый сплав МЛ10 относится к литейным сплавам. Габариты и вес отливки малы. Внутренние полости детали имеют конфигурацию средней сложности с цилиндрическими поверхностями, отверстиями и ребрами жесткости, не имеет наклонных поверхностей, толщина стенок не менее 5 мм. Масштаб производства – серийный.

Анализ конструкции и технологических требований к отливке, с учетом наличия способа производства показывает, что для получения данной отливки наиболее приемлемо литье в песчано-глинистую форму.

В разовых песчаных формах производят ~ 80% от всего объема выпуска отливок. Это объясняется универсальностью процесса (широкие технологические возможности процесса обеспечивают получение любых отливок как по массе, так и по роду металла), низкой себестоимостью и сравнительно легкой и быстрой технологической подготовкой производства отливок широкой номенклатуры. На рисунке 2 представлен технологический процесс получения отливок в разовой песчано-глинистой форме.

| Чертеж детали |

| |||

| ||||

| Разработка чертежа отливки | ||||

| ||||

| Разработка чертежей моделей и стержневых ящиков | ||||

| ||||

| Подготовка исходных формовочных материалов | Изготовление моделей и стержневых ящиков | |||

|

| |||

Приготовление формовочных и стержневых смесей Приготовление формовочных и стержневых смесей

| Изготовление полуформ и стержней | ЭТО ЧТО ЗА СКОБКА? | ||

| ||||

| Сушка (подтверждение) полуформ и стержней | ||||

| Подготовка исходных шихтовых материалов | |||

| Сборка формы |

| |||

| Выплавка сплава, его перегрев | |||

Заливка формы Заливка формы

| ||||

| Внепечная обработка сплава | ||||

| Затвердевание сплава, охлаждение отливки в форме | ||||

| ||||

| Выбивка отливок из формы | ||||

| ||||

| Отделение литников, прибылей, очистка поверхностей, удаление стержней | ||||

| ||||

| Термообработка | ||||

| ||||

| Повторная очистка поверхностей | ||||

| ||||

| Контроль отливки |

Рисунок 2- Технологический процесс получения отливок в разовой песчано-глинистой форме

2. Оценка технологичности конструкции

Под технологичностью отливки понимают соответствие ее конструкции требованиям литейного производства. Технологичной является такая конструкция литой детали, которая в максимальной степени отвечает требованиям, как литейной технологии, так и технологии механической обработки. От технологичности конструкции литых деталей зависят качество отливок и издержки производства при их изготовлении.

Оценка технологичности заключается в следующем:

- проверка толщины стенок во всех сечениях отливки;

- проверка равномерности переходов от стенки к стенке;

- проверка равномерности сечений в различных местах конструкции;

- анализ конфигурации детали.

3. Анализ толщины стенки отливки

Для оценки толщины стенки отливки можно воспользоваться данными, представленные в табличной форме, учитывающие вид сплава, массу, протяженность стенки отливки и класс точности ее размеров изготовления.[6,стр 29]. Влияние вида сплава и протяженности стенки отливки определяется величиной жидкотекучести.

Влияние класса точности размеров на минимальную толщину стенки отражено с учетом того, что допуск на толщину стенки не должен превышать половины номинального значения толщины стенки.

Минимальная допустимая толщина стенки из табличных рекомендаций для магниевых сплавов, массой отливки свыше 1,5 до 5,0 протяженностью стенки от 250 до 630 с учетом класса точности равна 5 мм.

4. Радиусы переходов и сопряжений стенок отливки

Плавность перехода от тонких к толстым сечениям, правильное сопряжение и достаточная величина радиусов обеспечивают получение отливок без литейных дефектов (усадочных раковин, пористости, трещин, ужимин и т.д.). Малый радиус приводит к напряжениям (трещинам), ужимам в отливках, большой – к увеличению массы отливки, усадочным дефектам в отливках (увеличению теплового узла).

Если сопрягаемые стенки существенно различаются по толщине, то более тонкая стенка затвердеет быстрее, и если толстая стенка расположена за тонкой, то расплав к ней перестает поступать, и в массивной стенке образуются усадочные раковины. Также, если радиусы сопряжения двух стенок малы, то в местах сопряжений возникнет концентрация напряжений, которая может привести к образованию трещин.

Считается, что в правильно сконструированной литой детали при литье в песчаные формы две сопрягаемые стенки, расположенные параллельно, не должны различаться по толщине более, чем в 4 раза. Допустимо, если H/h≤ 4. Здесь H и h толщины сопрягаемых стенок. Радиусы сопряжений определяются исходя из соотношения  , где

, где  .

.

Проанализируем деталь «Крышка». Для этого составим таблицу №1, в которой будут приведены толщины сопрягаемых стенок, их отношений, и радиусы сопряжения стенок. Позиции сопрягаемых стенок указаны на рисунке 3.

Проанализируем деталь «Крышка». Для этого составим таблицу №1, в которой будут приведены толщины сопрягаемых стенок, их отношений, и радиусы сопряжения стенок. Позиции сопрягаемых стенок указаны на рисунке 3.

Рисунок 3. Эскиз детали

РИСУНОК ПЛОХОЙ

Таблица №2 - Анализ сопрягаемых стенок

| № позиции | Н | h | H/h<4 |

|

| 1,6 | 1,3 | |||

| 1,75 | 1,8 | |||

| 1,33 | 1,17 | |||

| 1,5 | 0,8 | |||

| 2,5 | 1,17 | |||

| 1,5 | 0,8 | |||

| 1,5 | 0,8 | |||

| 2,5 | 2,8 | 1,6 | ||

| 2,4 | 1,25 | 0,9 | ||

| 1,6 | 1,3 | |||

| 1,25 | 1,5 | |||

| 1,6 | 1,3 | |||

| 2,3 | 1,7 |

Исходя из расчетов, толщины стенок детали различаются не более чем в 4 раза.

Таким образом, значения отношений не превышают допустимые. ЭТО ЧТО?

5. Анализ конструкции внешнего контура отливки

Анализ наружного контура детали необходимо выполнять с целью выявления выступающих частей, которые могут затруднить формовку и способствовать торможению усадки при остывании. Поэтому ребра, фланцы, бобышки должны выступать на минимально возможную высоту. Кроме того, следует избегать расположения в одном направлении выступающих частей отливки на поверхности.

Возможность свободного извлечения модели из формы определяется по «методу теней». Для этого мысленно освещают литую деталь параллельными световыми лучами перпендикулярно плоскости разъема формы. Они не образуют «теневых зон», следовательно, мы сможем без труда извлечь отливку.

6. Разработка технологии получения отливки «Крышка» литьем в ПГФ.

Разработка включает в себя выбор положения отливки при заливке, выбор поверхности разъема формы и модели, назначение припусков на механическую обработку, выбор места подвода металла и другие операции.

6.1 Выбор положения отливки при заливке

Положение отливки в форме при заливке решающим образом влияет на трудоемкость изготовления формы и в значительной степени на качество отливки. При выборе положения отливок в формах, которые заливаются под напором стояка, придерживаемся следующих основных правил: обеспечиваем условия направленного затвердевания и питания, следовательно, отливку располагаем так, чтобы массивные части были вверху. Это позволяет технологичнее проектировать положение прибылей.

6.2 Выбор поверхности разъема формы и модели

Выбранная поверхность разъема обеспечивает возможность извлечения модели из формы без разрушения последней, удобство сборки формы. При формовке необходимо, чтобы общая высота формы была минимальная, это увеличит качество формовки и следовательно отливки, что и достигается при данном разъеме.

6.3 Выбор места подвода металла

Место подвода металла в полость формы намечается в зависимости от многих факторов, главными из которых являются: положение отливки в форме и наличие разъемы формы; габаритные размеры и конфигурация отливки; свойства сплава; удобство отделения питателей и др.

Для получения отливки «Крышка» используем нижнюю литниковую систему. Металл подводится по разъему формы.

7. Разработка чертежей «Элементы литейной формы» отливки

Оформление чертежа производится в соответствие с ГОСТ 3.1125-88 "Правила графического выполнения элементов литейной формы и отливки".

Согласно указанным правилам, чертеж элементов литейной формы выполняется на копии чертежа детали. Надпись "Элементы литейной формы" помещается над основной надписью чертежа. Литниковую систему изображают в масштабе чертежа сплошной тонкой линией. Сечения всех элементов литниковой системы, необходимые для ее построения, выносятся на поле чертежа и вычерчиваются в масштабе.

Точность отливки регламентируется ГОСТ 26645-85. Величина припуска на механическую обработку устанавливается на основании ГОСТ 26645-85 в зависимости от допуска и размеров отливки для обработки каждого элемента. Класс точности отливок на размеры и припуск зависит от способа литья. Припуски назначаются только на те поверхности, которые подвергаются впоследствии механической обработке. Припуски на механическую обработку изображаются сплошной тонкой линией. Напуски назначаются на поверхности, которые сложно или не целесообразно получать литьем.

Отверстия, не выполняемые в отливках, перечеркиваются тонкой линией.

7.1 Назначение припусков, напусков на механическую обработку и деление их величины.

Определение величину припусков и напусков на механическую обработку. Для этого воспользуемся программой «САПР Припуск», разработанной на кафедре машин и технологий литейного производства. Программа основана на ГОСТе 26645-85.

7.2 Выбор литниково - питающей системы

Литниково - питающая система (ЛПС) служит для обеспечения заполнения литейной формы металлом с оптимальной скоростью, исключающей образование в отливке недоливов и неметаллических включений, и компенсации объемной усадки в период затвердевания отливки с получением в ней металла заданной плотности.

Магниевые сплавы склоны к образованию плен, окислению и вспениванию. Наша задача, как технологов, обеспечить минимально допустимую степень турбулентности потока при течении металла по каналам литниковых систем и в полости формы с целью предотвращения образования названных выше явлений. Для выполнения этого требования используют расширяющиеся литниковые системы, которые обеспечивают спокойное заполнение литейной формы.

ЛПС должна также удовлетворять требованиям технологичности при изготовлении моделей, форм и отливок. При этом необходимо стремиться к созданию по возможности компактных ЛПС. Излишнее их развитие ведет к перерасходу металла, завышению затрат труда, низкой эффективности использования оборудования и площадей.

При выборе конструкции ЛПС учитываем следующие положения:

1) необходимо обеспечить принцип направленного затвердевания, т.е. последовательного затвердевания от наиболее тонких частей отливки через ее массивные узлы к прибыли, которая должна затвердевать последней;

2) наиболее протяженные стенки и тонкие кромки ориентировать в форме вертикально, т.е. наиболее благоприятно для их спокойного и надежного заполнения;

3) создавать условия для экономичного и механизированного производства отливок, в том числе: унификацию типоразмеров ЛПС и их элементов с учетом эффективного использования оснастки, имеющегося технологического оборудования, печей; удобство выполнения и минимальный объем механической обработки при отрезке отливок и последующем изготовлении из них деталей.

В данном технологическом процессе используется горизонтальная и нижняя литниковая система, т.е. питатели расположены в горизонтальной плоскости разъема формы и подводятся к нижнему элементу отливки узким сечением.

Нижняя литниковая система в наибольшей степени обеспечивает спокойное заполнение.

7.3 Расчет литниково - питающей системы

Правильная конструкция литниковой системы должна обеспечивать непрерывную подачу расплава в форму по кратчайшему пути; спокойное и плавной ее заполнение; улавливание шлака и других неметаллических включений; минимальный расход металла на литниковую систему; не вызывать местных разрушений формы вследствие большой скорости и неправильного направления потока металла.

Расчет литниковой системы состоит в отыскании площадей поперечных сечений и линейных размеров ее основных элементов: стояка, коллектора и питателей.

Расчет площади поперечного сечения стояка [6, c.64]:

где  - масса отливки;

- масса отливки;  - продолжительность заполнения полости формы;

- продолжительность заполнения полости формы;

- коэффициент расхода системы;

- коэффициент расхода системы;  - расчетный напор металла;

- расчетный напор металла;

в нашем случае  =0,5,

=0,5,  =200 мм;

=200 мм;

Продолжительность заливки  сек;

сек;

Тогда:

см2

см2

В справочниках приводятся соотношения площади поперечного сечения стояка к площади поперечного сечения литниковых ходов к площади поперечного сечения питателя. В нашем случае при высоте отливки от 151 мм и массе отливки до 3,5 кг  Тогда:

Тогда:

см2,

см2,  см2,

см2,  см2.

см2.

7.4 Расчет размеров коллектора.

Исходя из принятого соотношения

Нашли суммарную площадь сечения двустороннего коллектора  см2 и его размер а=20мм.

см2 и его размер а=20мм.

РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ НЕ НУЖЕН

Рисунок 4 – Поперечное сечение коллектора

7.5 Расчет размеров питателей.

Учитывая, что количество питателей n=6, находим площаль одного питателя (50) [2, 125]:

Толщину питателей принимаем равной  по условию (25) [2,68].

по условию (25) [2,68].

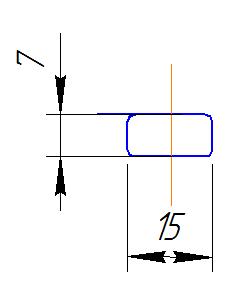

Ширина питателя с=15 мм

Рисунок 5 – Поперечное сечение питателя

7.6 Разработка чертежа отливки

Чертеж отливки выполняется на основании чертежа элементов литейной формы. Он должен содержать технические требования и все данные, необходимые для изготовления, контроля и приемки отливки.

При вычерчивании отливки все припуски и допуски учитывают с указанием их величины, в соответствие с ГОСТ 26645-85.

Внутренний контур обрабатываемых поверхностей, а также отверстий, впадин и выточек, не выполняемых в литье, вычерчивают сплошной тонкой линией. Остатки питателей, выпоров, стояков и прибылей, если они не удаляются полностью в литейном цехе, вычерчивают тонкой линией. При обрезке резцом, дисковой фрезой, пилой и т.д. линию реза выполняют сплошной тонкой линией; при огневой резке – сплошной волнистой линией.

7. Конструирование модели

7.1 Определение контура рабочей поверхности модели и её размеров

Рабочий контур модели соответствует контуру детали с учетом припусков и напусков.

Размер модели складывается из соответствующего размера детали, размера припуска на механическую обработку, величины усадки сплава и величины допуска. На вертикальные стенки назначаются формовочные уклоны не более 2°. Они предназначены для облегчения извлечения модели из формы.

7.2 Выбор материала модели

В разрабатываемом технологическом процессе применяется металлическая модель, так как она обладает рядом преимуществ: долговечность, точность размеров, небольшая шероховатость рабочих поверхностей и отсутствие деформации.

Изготовим модель из алюминиевого сплава АК9ч ГОСТ 1583-93, который обеспечивает около 100 000 съемов.

7.3 Конструкция элементов фиксации и крепления

Крепление моделей к плите чаще всего осуществляется с помощью болтов и винтов. В данном случае используются винты ГОСТ 17475-79, а так же дополнительно фиксируется штифтами.

8. Технология изготовления и сборка полуформ

8.1 Выбор опоки

Размеры опок определяются габаритами модели, расположением литниковой системы, необходимым расстоянием между ними и стенками опок.

Эти расстояния надо делать, возможно меньше, но они должны быть достаточными, чтобы обеспечить сопротивление формы продавливанию или прорыву ее металлом в плоскости разъема. Исходя из всего вышесказанного для формовки двух моделей выбраны прямоугольные опоки по ГОСТ 14985-69. Центрирование опок будет применяться на штырь. Высота верхней опоки Н=200 мм, нижней – 200 мм, размер L=1120 мм, размер B=680 мм, (рис.4)

Рисунок 6 - Опока

8.2 Формовочная смесь

Все магниевые сплавы в жидком состояние активно взаимодействуют с формой, поэтому кварцевые или полужирные пески и глины должны отчищаться от угля, торфа, других материалов органического происхождения. Поэтому для сохранения физических и технологических свойств формовочных и стержневых смесей необходимо:

1) просушивать, просеивать и охлаждать кварцевые пески до температуры не выше 30°С;

2) просеивать полужирные формовочные пески через сито с размером ячеек 6-10 мм;

3) применять бентонит и глины в виде готовых порошков с размерами частиц не крупнее 50 мкм или в виде суспензий определенной концентрации.

Формовочная смесь «Ф-Э» для магниевого литья приготавливается в смешивающих бегунах модели 1А12.

Исходными материалами служит:

1. Отработанная формовочная смесь «Ф-Э»

2. Жирный песок марки Ж2016 или Ж201 ГОСТ 2138-91.

3. Кварцевый песок марки 5К30403 ГОСТ 2138-91.

4. Глина формовочная бентонитовая (раствор бентонитовой эмульсии) марки П1Т2, П1Т3 ГОСТ 28177-89

5. Присадка ВМ или ВМ-У (упакованные в полиэтиленовые мешки)

ТУ 48-5-22-82; ТУ1-595-24-675-2002; ТУ1-595-24-763-2003.

5.1. Присадка ВМ и ВМ-У – физическая смесь борной кислоты, карбамида (мочевины) и неофелинового коагулянта.

5.2. Состав присадки ВМ или ВМ-У (для сведения)

- карбамид технический (мочевина) – 58-62%;

- борная кислота – 13-17%;

- неофелиновый коагулянт – 15-19%.

Состав формовочной смеси «Ф-Э»:

· Отработанная формовочная смесь 93-95% 600 кг

· Освежающая смесь 5-7% 30-40 кг

Жирный песок 70%,

Кварцевый песок 30%,

· Присадка ВМ или «ВМ-У»

- обычная -5,2 - 6,5% - 5 - 10кг

- двойная -6,5 – 7,5% - 10 – 18кг

· Раствор бентонитовой эмульсии 5 – 10 л

· Карбамид (мочевина) технический не более 10-15% от веса присадки

· Вода до требуемой влажности по инструкции.

Контроль смеси

1. Контроль формовочной смеси «Ф-Э» в сыром состоянии производить не реже, чем через 10 замесов.

2. Формовочная смесь должна иметь следующие параметры:

2.1. Газопроницаемость не ниже 70 см3/мин

2.2. Прочность на сжатие 0,5 – 0,8 кгс/см2

2.3. Влажность 2 – 3,5%

2.4. Присадка «ВМ» или «ВМ-У» обычная 5,2 – 6,5%

двойная 6,5 – 7,5%

2.5. Содержание глины 11 – 14%.

Для отливки с большой высотой согласно ГОСТ 10136-62 в формовочную смесь необходимо добавлять смесь диэтиленгликоля, которая предупреждает осыпание формы. Влажность регулируется присадкой «ВМ», при увеличении присадки влажность смеси необходимо поддерживать на нижнем уровне.

8.3 Изготовление литейных форм

Наиболее важной операцией является заполнение опоки формовочной смесью и ее уплотнение. Основные этапы изготовления формы:

1) установка опоки на подмодельную плиту на стол формовочной машины;

2) заполнение опоки формовочной смесью;

3) уплотнение формовочной смеси;

4) вытяжка модели;

5) снятие полуформы с формовочной машины;

6) сборка форм.

Для формовки используется встряхивающая формовочная машина (с перекидным столом и вытяжным механизмом), эффективность работы которой значительно возрастает при утрамбовке верхних слоев пневмотрамбовкой. При изготовлении полуформ верха и низа следует замерять твердость набивки. Замеры производятся в начале смены твердомером один раз в смену, а также после каждого перемонтажа подмодельных плит. Твердость набивки верхней полуформы должна быть 60-70 единиц; нижней – 75-85 единиц. Формовочная смесь должна быть тщательно подбита.

После подготовки и ремонта полуформ следует присыпать боковые и нижние стенки формы тальком. Затем устанавливаются стержни. На верхней полуформе обязательно следует выполнить газоотводные каналы формовочными гвоздями d=1,2…1,8 мм , l=120 мм.

На собранную форму установить груз. Собранные формы до заливки могут храниться не более 8 часов. Сборочные штыри убирать только после установки груза на собранную форму.

8.4 Изготовление и сборка полуформ

Для изготовления полуформ в серийной производстве целесообразно использовать импульсную машину низкого давления, так как она обладает высокой производительностью, хорошей степенью уплотнения, низкой вибрацией и низким шумовым воздействием.

При изготовлении полуформ верха и низа следует замерять твердость набивки. Замеры производятся в начале смены твердомером один раз в смену. Твердость набивки верхней полуформы должна быть 60-70 HB; нижней – 75-85 HB.

После подготовки и ремонта полуформ следует присыпать боковые и нижние стенки формы тальком из марлевого мешочка.

На верхней полуформе обязательно следует выполнить газоотводные каналы.

Собранные формы до заливки могут храниться не более 8 часов.

9. Плавка и заливка

Была выбрана индукционная тигельная печь с вместимостью до 1500 кг, мощностью около 300 кВт, высокой производительностью до 1000 кг/ч, КПД – 85%, низким расходом электроэнергии – до 0,57 кВтч/кг, низким угаром металла – 2-3% от массы шихты, стойкостью тигля – 250 плавок.

Преимущества выбранной печи:

1) процесс расплавления металлической шихты осуществляется в металлическом тигле, который служит и как емкость, и как нагревательный элемент, что существенно экономит электроэнергию;

2) отношение зеркала ванны к высоте – минимально, что позволяет снизить угар;

3) процесс перемешивания – автоматический, под действием электродинамических сил, что позволяет получать равномерный по составу расплав;

4) более благоприятные условия труда, для работающего персонала.

При плавке магниевых сплавов, их необходимо защищать от окисления и насыщения водородом, т.к. это может привести к образованию микропористости. Рассмотренная плавка в данной работе осуществляется в стационарных тиглях моно процессом. Шихтовые материалы перед плавкой должны быть очищены от продуктов коррозии, масла и других загрязнений. Возврат собственного производства очищается на дробеструйных установках. Порядок загрузки шихтовых материалов: магний и возврат, лигатуры, алюминий, цинк, кадмий. После присадки легирующих элементов сплав перемешивают 5-6 минут и отбирают пробы для определения химического состава. В тигле шихта нагревается до температуры 400-500°С, после чего загружается флюс ВИ-2 в количестве 10% от массы шихты. После того, как флюс расплавляется, в расплав загружается шихта небольшими порциями. Далее сплав нагревают до 700-720°С, проводят рафинирование и модифицирование. Сплав выстаивают 10-15 минут, после чего разливают.

10. Финишные операции

10.1 Выбивка

Особенностью отливок из легких сплавов является невысокая прочность. Поэтому во избежание механических повреждений отливки необходимо выбивать с осторожностью.

Выбивка форм производится на инерционно-ударной выбивной решетке. Формовочная смесь в процессе выбивки проваливается через решетку и ленточным конвейером передается к месту ее переработки для повторного использования; освободившиеся опоки возвращаются к месту формовки.

10.2 Обрубка, опиловка, очистка

Процесс обрубки заключается в удалении литников, прибылей с помощью пневматических молотков, пневматических зубил. Опиловка производится с помощью ленточной пилы.

Процесс очистки заключается в удалении пригара, окалины, остатков формовочной и стержневой смеси. Очистка производится в пескоструйной камере.

11. Термообработка. Закалка и старение

Закалка производится в режиме Т6 по ГОСТ 1583-93. Для этого деталь нагревается до 535 ± 5ºС, выдерживается в течение 2-6 часов и охлаждается в воде, температура которой 20-100 ºС.

Старение производится при температуре 175 ± 10ºС в течение 15 часов.\

12. Контроль качества отливок

Перед выпуском продукции из цеха отливка проходит окончательный контроль, на котором определяется соответствие материала отливки заданному сплаву.

При осмотре отливки следует зафиксировать, что она обрублена от пригара песчано-глинистой смеси, от литников и заливов. Поверхность отливок не должна иметь сквозных раковин и трещин.

На необработанной поверхности детали допускаются без исправления чистые одиночные раковины диаметром до 5 мм и глубиной до 1,5 мм, расположенные на расстоянии не менее 10 мм друг от друга в количестве не более шести штук.

На обрабатываемых поверхностях допускаются все виды дефектов, входящие в пределы припусков на механическую обработку.

Расположение дефектов на наружной и внутренней стороне друг против друга не допускается во избежание конструктивного ослабления детали.

На обработанных поверхностях допускаются одиночные раковины диаметром не более 3 мм и глубиной до 2,5 мм в количестве не более 5 штук на площади 2 см2 на расстоянии не менее 10 мм.

Допускается исправление дефектов отливки зачисткой в пределах допусков на размеры отливки.

Допускается исправление дефектов заваркой кроме трещин в доступ. Допускается исправление дефектных мест эпоксидным компаундом площадью до 2 см2.

Базовые поверхности должны быть без наростов, заливов, механических повреждений.

Габаритные размеры должны соответствовать чертежу отливки.

Отливка проверяется на герметичность на гидростенде. Заглушаются все отверстия отливки, и она опускается в ванну с водой. В полость подается воздух под давлением. Осматривается поверхность отливки. Наличие пузырьков воздуха не допускается.

Проверка на твердость производится выборочно в объеме 10% от партии. Твердость отливок должна составлять НВ>70.