|

|

Экстрактивная дистилляция.

Методы выделения 1,3-бутадиена из С4-фракции пиролиза

Хемосорбция

Выделение бутадиена из фракций углеводородов С4 с помощью хемосорбента основано на образовании на холоду с непредельными соединениями нестойких сложных комплексных соединений, которые при дальнейшем нагревании выделяют высококонцентрированные непредельные соединения. Чем больше непредельность УВ, тем выше его растворимость в хемосорбенте. Бутадиен в 10-50 раз более растворим, чем бутены. Сам хемосорбент - комплексное соединение меди, аммония и уксксной кислоты :  Реакция поглощения хемосорбентом бутадиена:

Реакция поглощения хемосорбентом бутадиена:

Хемосорбент поглощает также небольшое количество н-бутиленов:

Процесс хемосорбции сопровождается выделением теплоты.

Известен способ выделения бутадиена из С4-фракции пиролиза хемосорбцией в 3 стадии: абсорбция, обогащение, при котором практически все поглощенные УВ, кроме бутадиена, отгоняют из насыщенного хемосорбента, и десорбция бутадиена.

Существенный недостаток - большие материальные и капитальные затраты.

Экстрактивная дистилляция.

Разделение С4-фракций представляет собой сложную дистилляционную проблему вследствие небольших различий в относительной летучести компонентов. Поэтому разделение проводят экстрактивной дистилляцией.

Порядка 97% всего объема производства бутадиена приходится на процесс выделения бутадиена из фракций пиролиза углеводородного сырья.

Сущность экстрактивной дистилляции состоит в том, что экстрагенты способствуют образованию более идеальных растворов с алкеновыми компонентами смеси, а алкановые компоненты все более отклоняются от идеальных. В результате этого при разделении бутан-бутеновой смеси в присутствии большого количества экстрагента бутан будет отгоняться, а н-бутилены - накапливаться в кубовых остатках с растворителем. Из куба н-бутилены отгоняют в десорбере, а растворитель возвращают в колонну экстрактивной дистилляции.

В качестве экстрагентов используют полярные растворители: бутиролактон, нитрилы (ацетонитрил, пропионитрил,метоксипропионитрил), кетоны (ацетон и фурфурол), N—алкилзамещенные амиды алифатических карбоновых кислот (диметилформамид, диэтилформамид, диметилацетамид, диэтилацетамид, N-метилформилморфолин) N—алкилзамещенные амиды циклических карбоновых кислот, в частности N-метилпирролидон. Также используются смеси этих растворителей или их смеси с сорастворителями, например, водой или третбутиловыми эфирами.

Таблица 2. Основные физические свойства некоторых экстрагентов.

| Растворитель | Физические свойства | Относи-тельная летучесть

| Раствори-мость при 22  , см3 паров бутадиена в см3 растворителя , см3 паров бутадиена в см3 растворителя

| ||||

| Название | Формула | Тпл,

| Тк,

| Плотность при 20  , г/ см3 , г/ см3

| Вязкость, мРа*с, при 20

| ||

| Ацетонитрил | | -45,7 | 81,8 | 0,776 | 0,38 | 1,78 | 63,4 |

| Фурфурол | | -36,5 | 161,8 | 1,155 | 1,71 | 1,67 | |

| ДМФА | | -61,0 | 153,0 | 0,944 | 0,80 | 1,78 | |

| NMP | | -24,4 | 204,0 | 1,027 | 1,65 | 2,05 | |

| Диметилацетамид | | -20,0 | 166,1 | 0.937 | 0,92 | 1,46 |

На настоящий момент самый распространенный растворитель - N-метилпирролидон, что может быть связано с наименьшей его токсичностью и наилучшей селективностью по отношению к бутадиену. ДМФА и ацетонитрил также находят своё применение в промышленных процессах.

Компания Shell разработала процесс одностадийной экстрактивной дистилляции с ацетоном в качестве экстрагента. Позже (1956г) ацетон был заменен на ацетонитрил. Рассмотрим способ одноступенчатой экстрактивной дистилляции с применением ацетона и ацетонитрила как растворителей. Принципиальная схема этого метода разделения представлена на рис. 1.

Экстрагент и С4-фракция непрерывно поступают в верх тарельчатой колонны экстрактивной дистилляции, где происходит извлечение бутиленов ацетоном при температуре куба 125  и давлении 0,85МПа. Отделенный бутан выводится из системы и отправляется на дегидрирование или на другие цели. Раствор бутадиеновой фракции в экстрагенте с содержанием бутадиена до 3%масс. выводят в виде кубовой жидкости из низа колонны в среднюю часть десорбционной колонны. При Р=0,53МПа и температуре 113

и давлении 0,85МПа. Отделенный бутан выводится из системы и отправляется на дегидрирование или на другие цели. Раствор бутадиеновой фракции в экстрагенте с содержанием бутадиена до 3%масс. выводят в виде кубовой жидкости из низа колонны в среднюю часть десорбционной колонны. При Р=0,53МПа и температуре 113  с верха колонны отбирается бутадиеновая фракция, а кубовая жидкость (растворитель) отмывается от УВ для дальнейшего использования. Получаемая бутадиеновая фракция содержит не менее 99,5% бутадиена.

с верха колонны отбирается бутадиеновая фракция, а кубовая жидкость (растворитель) отмывается от УВ для дальнейшего использования. Получаемая бутадиеновая фракция содержит не менее 99,5% бутадиена.

Рис. 1. Схема одноступенчатой экстрактивной дистилляции с ацетоном и ацетонитрилом.

Однако этот способ экстрактивной дистилляции менее эффективный и более дорогостоящий, чем двухстадийная экстрактивная дистилляция. Также при такой организации одностадийной дистилляции нет возможности избавиться от ацетиленовых примесей, присутствующих в С4-фр. пиролиза.

Компания Nippon Zeon разработала способ выделения бутадиена экстрактивной дистилляцией с использованием диметилформамида. Первое производство было запущено в 1965 году. Технология действует и сейчас.

Технологическая схема процесса компании Nippon Zeon - на рис. 2.

Исходная С4-фракция после испарителя с температурой 50  поступает в первую колонну экстрактивной дистилляции, орошаемую циркулирующим экстрагентом, поглощающим практически весь бутадиен и др. растворимые в нем соединения. Экстрагент - ДМФА. Н-бутилены в ДМФА не растворяются, выходя из верха колонны, их обычно направляют на дегидрирование. Кубовая жидкость 1-ой экстракц. колонны поступает в 1-ую десорбц. колонну, где поглощенные компоненты отгоняют от ДМФА. Из куба десорбц. колонны ДМФА частично отправляют на орошение 1-ой экстракц. колонны, частично - на регенерацию. С верха десорбц. колонны отогнанные из ДМФА компоненты поступают в конденсатор, в котором конденсируется ДМФА, увлеченный парами. Несконденсированный бутадиен сжимается в компрессоре и поступает в нижнюю часть 2-ой колонны экстр. дистилляции. Эта колонна также орошается ДМФА. Кубовая жидкость второй экстракц. колонны подается в верхнюю часть второго десорбера. Из средней части десорбера выводят ацетилены С4. С верха десорбера пары поступают в конденсатор и затем возвращаются во вторую дистилляц. колонну.

поступает в первую колонну экстрактивной дистилляции, орошаемую циркулирующим экстрагентом, поглощающим практически весь бутадиен и др. растворимые в нем соединения. Экстрагент - ДМФА. Н-бутилены в ДМФА не растворяются, выходя из верха колонны, их обычно направляют на дегидрирование. Кубовая жидкость 1-ой экстракц. колонны поступает в 1-ую десорбц. колонну, где поглощенные компоненты отгоняют от ДМФА. Из куба десорбц. колонны ДМФА частично отправляют на орошение 1-ой экстракц. колонны, частично - на регенерацию. С верха десорбц. колонны отогнанные из ДМФА компоненты поступают в конденсатор, в котором конденсируется ДМФА, увлеченный парами. Несконденсированный бутадиен сжимается в компрессоре и поступает в нижнюю часть 2-ой колонны экстр. дистилляции. Эта колонна также орошается ДМФА. Кубовая жидкость второй экстракц. колонны подается в верхнюю часть второго десорбера. Из средней части десорбера выводят ацетилены С4. С верха десорбера пары поступают в конденсатор и затем возвращаются во вторую дистилляц. колонну.

Рис. 2. Технологическая схема процесса экстрактивной дистилляции бутадиена компании Nippon Zeon.

С верха второй дистилляционной колонны через конденсатор отбирается поток бутадиена с метилацетиленом и тяжелыми УВ. Отделение бутадиена от метилацетилена и тяжелых УВ производится на двух последовательных ректификационных колоннах. Режим работы экстракц. колонн - в таблице 3.

Таблица 3. Режим работы экстрактивных колонн и десорберов.

| Первая экстрактивная колонна | Параметры |

Температура,

| 45-115 |

| Давление, МПа | 0,5-0,7 |

| Число теоретических тарелок | |

| Первый десорбер | |

Температура,

| 45-160 |

| Давление, МПа | 0,11-0,14 |

| Число теоретических тарелок | |

| Вторая экстрактивная колонна | |

Температура,

| 45-180 |

| Давление, МПа | 0,5 |

| Число теоретических тарелок | |

| Второй десорбер | |

Температура,

| 45-160 |

| Давление, МПа | 0,11-0,14 |

| Число теоретических тарелок |

Получаемый после узла ректификации бутадиен - ректификат с концентрацией не менее 99%(масс.).

Ещё один вариант технологического оформления процесса двухстадийной экстрактивной дистилляции разработала компания BASF. Схема процесса представлена на рис. 3.

Рис. 3. Получение бутадиена экстрактивной дистилляцией по технологии BASF.

В качестве растворителя используется N-метилпирролидон (N-МП).

По этой технологии экстракт. дистилляция осуществляется в установке с тремя колоннами, в т.н. главном скруббере, в противоточной промывной колонне (ППК), соответственно, в колонне повторной промывки. В главном скруббере превращенная в пар С4-фракция в противотоке приводится в контакт с экстрагентом. При этом абсорбируются лучше растворимые в N-МП компоненты пропин, бутенин, 1-бутин, 1,2-бутадиен, 1,3-бутадиен, а также цис-2-бутен. Растворимые в N-МП хуже, чем 1,3-бутадиен компоненты, в частности, смесь из бутенов и бутанов, отводятся в верхней части главного скруббера. Кубовый продукт главного скруббера откачивается в верх ППК. Эта колонна состоит из верхней и нижней частей с различными задачами. Верхняя часть технологически представляет собой продолжение главного скруббера, а нижняя часть придана колонне повторной промывки. В верхней части от бутенов отгоняют растворенные в N-МП компоненты и снова подаются в главный скруббер. В переходной зоне между нижней и верхней частью ППК отводится обогащенный 1,3-бутадиеном поток, который, кроме того, содержит растворимые лучше, чем 1,3 -бутадиен компоненты, в частности, С3- и С4-ацетилены, а также 1,2-бутадиен, цис-2-бутен и С5-УВ. Т.к. на переходе от нижней к верхней части колонны отводят часть текущего вверх пара, для обеспечения хорошего массообмена во всей колонне из гидродинамических соображений верхняя часть ППК должна выполняться с меньшим диаметром по сравнению с нижней частью. Требующееся для этого сужение с конструктивной т. зрения сложнее осуществить по ср. с колонной с постоянным диаметром по высоте.

В нижней части ППК происходит предварительная дегазация растворенных в N-МП УВ-ов, частично дегазированный N-МП перекачивают для полной дегазации в колонну окончательной дегазации.

Из выводимого из переходной зоны между нижней и верхней частями ППК парообразного, содержащего 1,3-бутадиен, потока в третьей колонне установки экстракт. дистилляции - колонне повторной промывки - удаляют С4-ацетилены селективной противоточной промывкой посредством N-МП. Растворимые в N-МП лучше, чем 1,3-бутадиен, компоненты 1-бутин и бутенин переходят в раствор, и в верхней части колонны повторной промывки получают т.н. сырой 1,3-бутадиен, содержащий в качестве примеси 1,2-бутадиен, пропин, цис-2-бутен, С5-УВ. Этот поток отправляют на двухстад. ректиф-ю, где его очищают от пропина и более тяжелых УВ.

Кубовый продукт колонны повторной промывки, а именно нагруженный С4-ацетиленом и 1,3-бутадиеном N-МП, откачивается обратно в ППК. С4-ацетилены имеются снова в нижней части ППК, откуда они вместе с частично дегазированным потоком N-МП с целью проведения полной дегазации подаются в колонну окончательной дегазации. Выпуск С4-ацетилена из системы осуществляется как боковой отвод колонны окончательной дегазации через стадию промывки водой для предотвращения потерь растворителя, а также частичной конденсации охлаждающей водой.

В нижней части колонны дегазирования получают полностью дегазированный N-МП, в верхней - газообразный поток УВ-ов, который через компрессор возвращают в нижнюю зону ППК. Растворитель отправляется обратно в главный скруббер и промывную колонну.

Данная технология позволяет получить бутадиен чистоты 99,7-99,9%(масс). Степень извлечения бутадиена из С4-фракции равна 98%.

Таблица 4. Режим работы колонн по технологии BASF.

T,

| P, МПа | |

| Промывная колонна | 45-55 | 0,4-0,6 |

| Ректификационная колонна | 0,7 | |

| Колонна повторной промывки | 0,5 | |

| Колонна дегазации растворителя | 45-150 | 0,15-0,2 |

Позже процесс BASF был модернизирован с целью существенного упрощения технологии и снижения экономических затрат.

Усовершенствование технологии заключается в замене проточной промывной колонны вместе с колонной повторной промывки колонной с перегородкой. Перегородка расположена в продольном направлении колонны с образованием первой секции, второй секции и третьей нижней совместной секции колонны. Оптимальным соотношением объёма первой и второй секции является 2,3 к 1. Разделяющая стенка установлена до самой верхней точки колонны таким образом, что смешение потоков жидкости и газов происходит только в нижней части колонны. В первой зоне колонны с перегородкой осуществляется выделение бутенов с небольшими примесями бутадиена из растворителя. Вторая секция сверху орошается свежим растворителем, т.о. поднимающиеся пары бутадиена очищаются от ацетиленовых примесей, давление паров которых над N-метилпирролидоном ниже, чем у паров бутадиена. Схема данного метода представлена на рис. 4.

Рис. 4. Схема получения бутадиена экстрактивной дистилляцией c использованием колонны с вертикальной перегородкой по технологии BASF.

Одной из проблем, с которой сталкиваются в процессе получения 1,3-бутадиена экстрактивной дистилляцией, является наличие в исходном сырье ацетиленов. Они обладают очень близкими летучестями с 1,3-бутадиеном, что затрудняет их разделение; также ацетилены весьма реакционноспособны. Взрывоопасная природа и тенденция к образованию и отложению полимеров требует особых предосторожностей при работе с ацетиленсодержащими УВ. Если обогащенный бутадиеном поток применяют для получения синтетич. резины, присутствие ацетилена очень нежелательно, он должен быть удален.

В описанных ранее технологиях очистка от ацетилена осуществлялась физическими методами. Другим способом решения этой проблемы является селективное гидрирование С4-фракции непосредственно перед проведением экстрактивной дистилляции.

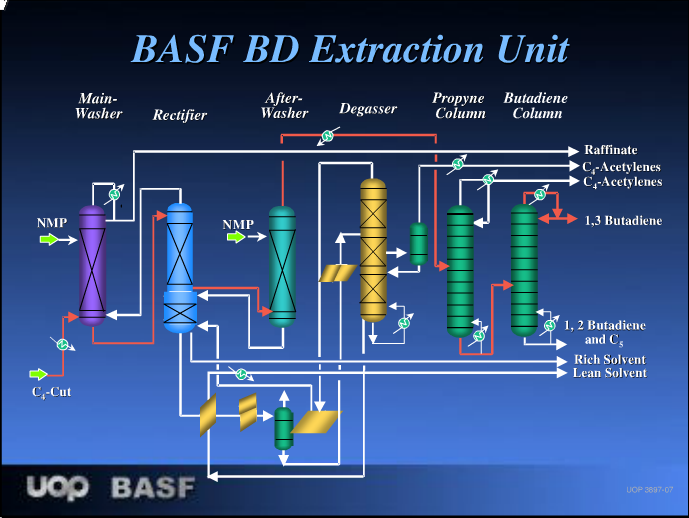

Компания BASF совместно с UOP разработали процесс BASF-UOP Butadiene Process. Принципиальная схема процесса представлена на рис. 5.

Рис. 5.Принципиальная схема BASF-UOP Butadiene Process.

Данная технология является продуктом совмещения технологии селективного гидрирования ацетиленов (KLP-process) и технологии экстрактивной ректификации (BASF Butadiene Process).

C4-фракция смешивается с эквивалентным количеством водорода и подается в реактор гидрирования (стационарный слой катализатора). Катализатор KLP-60 является улучшенной версией катализатора KLP, разработанного компанией Dow Chemicals. KLP-катализатор представляет собой медь на окиси алюминия с различными добавками металлов. Приблизительный состав катализатора KLP представлен в таблице 5.

Таблица 5. Состав KLP катализатора.

| Металл | Содержание, %(масс.) |

| Cu | 8,39 |

| Ni | 0,22 |

| Co | 0,09 |

| Mn | 0,07 |

| Ag | 0,04 |

| Cr | 0,06 |

| Al2O3 | 91,13 |

KLP-60 имеет сферическую форму и является более прочным, чем оригинальный кат-ор, что продлевает срок службы примерно до 1 месяца.

Катализатор KLP-60 обладает высокой селективностью по отношению к ацетиленам. Степень конверсии ацетиленов достигает почти 100%, также конверсия винилацетилена в 1,3-бутадиен составляет 50%,что позволяет увеличить выход бутадиена.

Реакторный узел состоит из двух попеременно работающих реакторов. После селективного гидрирования поток направляется в дистилляционную колонну, где поток С4-фракции испаряется, а также происходит удаление так называемого «зеленого масла» (очень небольшие количества).

Испарившийся поток С4-фракции направляется в промывную колонну, орошаемую N-МП. Сверху выходит рафинат-1 (бутены и бутаны), снизу – бутадиен с примесями. В ректификационной колонне происходит разделение растворителя, бутадиена и небольшого количества бутена. 1,3-бутадиен очищается от 1,2-бутадиена и тяжелых УВ ректификацией.

Таблица 6. Режим работы установок технологии BASF-UOP Butadiene Process.

T,

| P, МПа | |

| Реактор гидрирования | 30-60 | |

| Дистилляционная колонна для испарения С4-фракции | 0,3-0,4 | |

| Промывная колонна | 45-55 | 0,4-0,6 |

| Ректификационная колонна | 0,7 | |

| Колонна дегазации растворителя | 45-150 | 0,15-0,2 |

Такое усовершенствование ведет к значит. снижению капитальных затрат и более эффективной очистке от ацетиленовых примесей.

Очищенный от ацетиленов поток направляется на следующую стадию выделения 1,3-бутадиена – экстрактивную дистилляцию.

Известны способы получения бутадиена экстрактивной дистилляцией, в котором реактор гидрирования совмещен с экстрактивной колонной. Рассмотрим один из таких способов.

В нем используется колонна с продольной перегородкой. Схема колонны представлена на рис. 6. За счет перегородки пространство колонны делится на 4 секции: верхнюю, нижнюю, левую, в которую осуществляется подача реагентов и растворителя, и правую - из которой выводится продукт. Кроме того, правая секция колонны заполнена катализатором гидрирования. Т.о., в одной колонне происходит отделение 1,3-бутадиена от бутенов и бутанов экстракт. дист. и удаление ацетиленовых примесей гидрированием.

Рис. 6.Схема экстрактивной дистилляции, совмещенной с гидрированием.

С4-фракция в газовой фазе (поток F) поступает на 45-ую тарелку. Общее число теоретических тарелок 70, давление в колонне 4,5 бар. На 65-ю тарелку подается водный раствор N-МП, содержащий 8,3%масс. воды (поток Е). Снизу, на 11-ую тарелку питания подается водород. Температура куба 186  (поток Н). В качестве катализатора может использоваться любой селективный катализатор гидрирования тройных связей, в данном случае - медь на носителе - алюминии. С 10 тарелки правой секции колонны выводят поток 1,3-бутадиена-сырца. В зависимости от состава сырья, бутадиен-сырец может содержать от 80 до 95%масс. 1,3-бутадиена.

(поток Н). В качестве катализатора может использоваться любой селективный катализатор гидрирования тройных связей, в данном случае - медь на носителе - алюминии. С 10 тарелки правой секции колонны выводят поток 1,3-бутадиена-сырца. В зависимости от состава сырья, бутадиен-сырец может содержать от 80 до 95%масс. 1,3-бутадиена.

Очевидным достоинством колонны с перегородкой явл. значительное снижение материальных затрат. Однако усложнение конструкции аппарата всегда приводит к сложностям в его обслуживании, напр., в замене кат-ра.

Также существуют методы, в которых гидрирование осуществляется после экстрактивной дистилляции. Ещё один способ избавления от ацетиленовых примесей разработан в ОАО НИИ «ЯРСИНТЕЗ».

Этот способ предлагает проводить процесс, используя 2 зоны гидрирования: в первой зоне, зоне форгидрирования, используется более селективный, но и более дорогой катализатор - палладий на носителе, во второй зоне используется уже гораздо более дешевый катализатор (например, никель, медь на носителе), но вызывающий частичную полимеризацию олефинов на нем.

Рис. 7. Схема экстрактивной дистилляции с последующим гидрированием.

Исходная С4-фракция поступает по линии 1непосредственно в зону экстрактивной ректификации ЭР, в верхнюю часть которой по линии 3 подают экстрагент Э.

В качестве дистиллята из ЭР по линии 4 выводят поток, содержащий бутены, возможно бутан(ы) и углеводороды С3. Если в потоке 4 содержится примесь экстрагента, его отделяют от углеводородов С4, например, водной отмывкой и возвращают в процесс (на рис.7 не показано).

В качестве кубового остатка из ЭР выводят по линии 5 смесь экстрагента с 1,3-бутадиеном, ацетиленовыми углеводородами, небольшим количеством 2-бутенов и возможно иных примесей. Поток 5 подают в десорбционную колонну Д. Из колонны Д снизу по линии 3 выводят поток десорбированного экстрагента, который возвращают в зону ЭР.

В качестве дистиллята (десорбата) из колонны Д по линии 6 выводят поток, содержащий преимущественно 1,3-бутадиен и присутствующие в нем примеси. Поток 6 направляют по линии 6а непосредственно в зону очистки гидрированием и/или по линии 6б подают в узел очистки от примеси экстрагента и/или осушки (сокращенно «очистка от примесей экстрагента») и затем из него подают в зону гидрирования.

На рис. 7 показаны два варианта организации зоны гидрирования.

В зоне Г-1 (ввод по линии 7а) реактор с катализатором заполнен жидкостью (1,3-бутадиеном с примесями). Снизу по линии 8а через распределительное устройство подают водород или водородсодержащую газовую смесь (Н2+). Непрореагировавшие газы выводят сверху по линии 9 и далее по линии 9а. Часть потока 9 возможно рециркулируют по линии 9б. По линии 10а выводят поток очищенного от ацетиленовых углеводородов 1,3-бутадиена (1,3-БД+), который может служить товарным продуктом.

В зоне Г-2 (ввод по линии 7б) жидкую 1,3-бутадиенсодержащую смесь подают сверху через распределительное устройство. Реактор является оросительным и не заполнен целиком жидкостью, так что все сечения его свободно сообщаются по газовой фазе. Зона Г-2 соединена с источником водорода линией 8б (возм., используется несколько точек ввода водорода). При использовании водородсодержащей газовой смеси для предотвращения накопления инертных компонентов может выводиться газовый поток 9в.

Снизу по линии 10а из Г-2 выводят очищенный от ацетиленовых углеводородов 1,3-бутадиен.

В качестве экстрагента используют ацетонитрил с примесью 6-7% воды, а также ингибиторов полимеризации (NaNO2) и коррозии. Концентрация экстрагента в жидкости в средней части ЭР составляет 70%.

В зоне Г-1 гидрирующий катализатор - никель (20%) на кизельгуре, температура - 20-25°С, Р=2,7-3 ата. В зону Г-1 подают концентрированный водород, и часть (2/3) выводимого потока 9 рециркулируют на вход в Г-1. Молярное отношение водород: сумма ацетиленовых УВ равно 8:1.

Степень конверсии ацетиленов 99,9%. Потери бутадиена 1,5%(масс.).

Помимо целевого потока 1,3-бутадиена в процессе экстрактивной дистилляции выделяется поток бутенов и бутанов, менее растворимых в экстрагенте. Для дальнейшего использования этого потока обычно более экономичным для бутанов и бутенов является их присутствие в виде отдельных потоков. Следовательно, установки, используемые в последующих стадиях для дальнейшей переработки бутенов, могут быть сделаны меньшими по габаритам, и полученные бутаны могут непосредственно использоваться в качестве сырья для крекинга.

Поэтому предлагается способ разделения C4-фракции экстрактивной дистилляцией, при которой получают бутаны и бутены в отдельных потоках (рис. 8). Бутан отделяется в первой промывной колонне (колонна Е) а бутен - на второй стадии процесса в результате дегазации (колонна А).

Рис. 8. Схема получения бутадиена с отдельными потоками бутана и бутадиена.

Дегидрирование.

Производство бутадиена из УВ С4 (н-бутан и н-бутены) каталитическим дегидрированием - одно из основных направлений в современной технологии получения бутадиена. В промышл. используют различные технологические варианты получения бутадиена дегидрированием УВ С4. Применяемые процессы можно условно разделить на: двухстадийное и одностадийное дегидрирование бутана; окислительное дегидрирование бутена.