|

|

Штанговая насосная установка.

ВВЕДЕНИЕ

Нефть играет важную роль в нашей жизни. Сегодня невозможно себе представить, как бы выглядела жизнь на планете без нефтегазового производства и поэтому усилия ученых, направленные на изучение процессов, связанных с нефтеобразованием, добычей и переработкой нефти являются на сегодняшний день одной из насущных задач, стоящих перед человечеством.

Нефтяная промышленность является одной из ведущих и быстро развивающихся отраслей нашего народного хозяйства. Густо населенные районы Центра и Северо - Запада России, являющиеся крупными потребителями, не имеют нефтяных месторождений, а в остальных областях расположенных западнее Волги, добыча ничтожна. Увеличение добычи нефти в Западной Сибири существенно определяет обеспечение других районов нефтью и нефтепродуктами.

Нефтегазовый комплекс России в настоящее время - это 13% промышленной продукции страны, 19% доходов федерального бюджета, 46% всего экспорта. В России функционирует около 200 нефтегазодобывающих предприятий, включая крупнейшие компании и мелкие самостоятельные организации. В разработке находится 1137 месторождений. Эксплуатационный фонд скважин составляет 131500, из них неработающих 58000 скважин (44%), в том числе бездействующих - 32900, в консервации - 25100.

При насосной эксплуатации нефтяных скважин наиболее распространенными являются штанговые скважинные установки (ШСНУ), установки погружных центробежных электронасосов (УЭЦН), установки электровинтовых насосов (УЭВН). К недостаткам УЭВН можно отнести очень узкую область применения по подачам и напорам. При подаче 4м³/сут. напор насоса составляет 2000 м, а при подаче 16м³/сут. напор составляет 750м. Для УЭЦН характерно применение в высокодебитных скважинах.

Наиболее распространенным видом механизированной добычи нефти являются установки скважинных штанговых насосов (ШСНУ), которыми в странах СНГ оборудовано свыше 57 % общего фонда нефтяных скважин. С точки зрения экономических возможностей ШСНУ обеспечивают высокий напор в диапазоне подач от 5 до 50 м³/сут. В области подач от 1 до 40 м³/сут. ШСНУ имеет более высокий к.п.д. по сравнению с другими способами добычи нефти, и при подаче, равной 35 м³/сут., он может достигать максимального значения (37%). Таким образом, применение ШСНУ для работы в условиях малого дебита скважин является наиболее выгодным.

1Привод штангового насоса 7СК8-3,5-4000 с усовершенствованной уплотнительной системой полированного штока

1.1 Обзор существующих конструкций

1.1.1 Штанговые насосные установки с механическим приводом.

В основу эксплуатации скважин насосами с механическим приводом положено использование объёмного насоса, спускаемого в скважину и приводимого в действие приводом, расположенным на поверхности. Привод и скважинный насос соединены посредством механической связи.

Эксплуатация нефтяных скважин штанговыми насосами - наиболее распространенный способ добычи нефти, охватывающий свыше 62% действующего фонда скважин.

Штанговая насосная установка.

Современными штанговыми насосными установками можно добывать нефть из одного или нескольких пластов скважин глубиной до 3500 м с дебитом жидкости до нескольких сотен тонн в сутки.

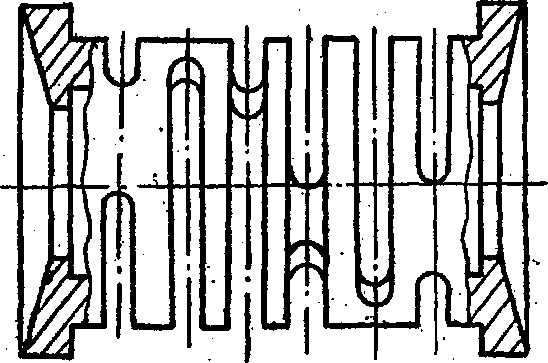

Штанговая насосная установка (рисунок 1.1) для эксплуатации одно пластового месторождения состоит из станка-качалки, оборудования устья скважины, колонны насосных штанг, колонны подъемных труб и скважинного штангового насоса. Для одновременной раздельной добычи нефти из двух пластов одной скважиной выпускаются установки УГР – с последовательно соединенными насосами, УГНР – с двумя параллельно подвешенными насосами и УНР – с одним насосом. Наземное оборудование установок типа УГР и УНР однотипно применяемому для добычи нефти из одного пласта скважины, [7].

1-всплывающий клапан; 2-нагнетательный клапан; 3-насосные штанги; 4-тройник; 5-сальник; 6-балансир; 7,8-кривошипно-шатунный механизм; 9-двигатель

Рисунок 1.1 - Станок-качалка

В нижней части на приеме скважинного насоса устанавливают фильтр для сепарации нефти от свободного газа и песка, вредно влияющих на подачу насоса. Скважинный насос опускают в скважину под уровень жидкости.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При содержании в продукции скважины парафина на штангах устанавливают скребки, очищающие внутренние стенки насосно-компрессорных труб.

В зависимости от глубины скважины, дебита и других факторов подбирают станок-качалку, диаметр насосно-компрессорных труб, штанг и скважинного насоса, устанавливают необходимую длину хода и число качаний.

1.1.1.2 Дезаксиальные станки-качалки.

ГОСТ 5866-76 предусматривает изготовление станков-качалок 13 типоразмеров. Каждый тип станка-качалки характеризуется максимальными допускаемыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора, числом двойных ходов балансира в минуту.

За рубежом станки-качалки обычной конструкции производятся по спецификации 11Е стандарта АНИ. Диапазон показателей:

1) грузоподъемность от 2 до 20 т;

2) длина хода от 0,5 до 6,0 м;

3) крутящий момент до 120 кН  м.

м.

В России наиболее известны фирмы "Lufkin" (США), "Indystrial" (Румыния).

Наряду с аксиальными (обычными) кривошипно-шатунными механизмами (станки-качалки типа СК), у нас в стране выпускаются станки-качалки с дезаксиальной схемой (типа СКД). За рубежом (в особенности в США) практически все станки-качалки выпускаются с небольшим дезаксиалом.

Дезаксиал h определяется местом расположения кривошипного центра (точки 0) относительно прямой В1В2 (рисунок 1.2), где В 1 и В2 -крайнее верхнее и нижнее положения кривошипа.

Если точка О расположена на прямой В1В2, то механизм аксиальный (обычный), если справа от прямой В1В2, то механизм с положительным дезаксиалом, если слева, то механизм с отрицательным дезаксиалом. Основное их отличие в том, что у аксиального станка-качалки время хода точки подвеса штанг (ТПШ) вверх и вниз равно. Поэтому такие станки-качалки называют симметричными. Однако нагружение ТПШ за время хода вверх и вниз разное, что обусловлено работой штангового насоса. При ходе вверх станок-качалка производит работу по поднятию штанговой колонны и столба жидкости, при ходе вниз штанговая колонна идет под собственным весом, а вес столба жидкости передается на трубы. Очевидно, что если средняя скорость движения ТПШ при ходе вверх будет меньше, чем при ходе вниз, то это позволит уменьшить ускорения, а следовательно, и динамические нагрузки, действующие на штанговую колонну при ходе вверх, т.е. в тот период, когда она наиболее нагружена.

Исходя из этих соображений станки-качалки выполняют с небольшим отрицательным дезаксиалом, у которых время хода вверх больше времени хода вниз. Слишком большой дезаксиал также нежелателен, так как при этом происходит увеличение утечек через плунжер при ходе вверх, появляется возможность зависания колонны штанг в трубах при ходе вниз за счет большей скорости спуска, особенно при ее работе в наклонно направленных скважинах и скважинах с отложениями парафина или гидратов.

1.1.1.3 Станки-качалки с одноплечным балансиром.

В связи с появлением на промыслах большого количества зарубежного оборудования можно встретить станки-качалки с одноплечным балансиром типа МАРК фирмы "Lufkin" (США), а также отечественных производителей (Уралтрансмаш, г. Екатеринбург) (рисунок 1.3). Особенностью подобных приводов является использование кинематической схемы с одноплечным балансиром. Подобное выполнение станков-качалок обусловлено рядом причин. Так, эти станки-качалки имеют более благоприятный закон движения точки подвеса штанг, позволяющий несколько уменьшить динамические нагрузки на штанговую колонну. Если сравнить два станка - качалки с

Рисунок 1.2 - Кинематическая схема преобразующего механизма дезаксиальных станков- качалок

одинаковыми длинами и соотношениями кинематических звеньев, один из которых обычный станок-качалка, а второй - с одноплечным балансиром, то у последнего максимальные нагрузки в точке подвеса штанг будут несколько меньше (около 8-10 %, по данным К.С. Аливердизаде). Одноплечный станок-качалка имеет также более пологую кривую скорости точки подвеса штанг, позволяющую существенно (около 35 %) снизить амплитуду колебаний штанг, а следовательно, и их динамическое нагружение и тем самым увеличить срок работы штанговой колонны.

Станок – качалка с одноплечим балансиром монтируется на раме 15. Приводом станка качалки является электродвигатель 11. От него через ведущий шкив 12, при помощи ремня 16 вращение передается на ведомый шкив 17, который зафиксирован на валу редуктора 18. Натяжение ремня регулируется поворотной плиткой 13. Остановка станка – качалки производится тормозом 14. Уравновешивание станка – качалки производится на кривошипе 10, с помощью противовеса 9. Вращение электродвигателя преобразуется в возвратно-поступательное движение подвески устьевого штока 3 при помощи шатуна 2, балансира с опорой 5 и траверсы 6.

Рисунок 1.3 - Станок - качалка с одноплечим балансиром

Известно, что вследствие упругих деформаций штанг и труб, после начала движения точки подвеса штанг вверх, плунжер остается неподвижным относительно цилиндра. После того как произойдет вытяжка штанг и сокращение труб, движение от ТПШ передается плунжеру, причем за это время ТПШ успевает набрать определенную скорость. В результате плунжер резко страгивается с места и нагружается столбом жидкости в трубах в виде импульса силы, т.е. возникают продольные свободные колебания системы штанговая колонна - столб жидкости. У станков-качалок с одноплечным балансиром в сравнении с обычными станками-качалками, ТПШ в момент страгивания плунжера успевает набрать меньшую скорость, что, как уже указывалось, позволяет существенно снизить амплитуду колебаний штанг и уменьшить их динамическое нагружение.

Интересно отметить, что у подобных станков-качалок направление вращения кривошипа обратное, т.е. против часовой стрелки (устье слева), что также позволяет несколько уменьшить динамические нагрузки.

Другим достоинством подобных станков-качалок является их компактность, а следовательно, и меньший вес, в результате чего их применение более предпочтительно при больших нагрузках на полированный шток.

Однако они имеют и недостатки, препятствующие их широкому распространению. Это, прежде всего, их малая боковая устойчивость, т.е. большая высота при малой ширине. У подобных станков-качалок кривошипы с грузами находятся в опасной близости от устья скважины, что затрудняет их техническое обслуживание и ремонт. При балансировке подобных станков-качалок требуется большой вес кривошипных грузов, так как вес самого кривошипа приложен к балансиру со стороны скважины по отношению к стойке балансира.

1.1.1.4 Безбалансирные механические приводы.

Наиболее близкой по кинематической схеме к описанным установкам является станок-качалка, в котором балансир с шатуном заменяются гибкой

подвеской (как правило, канатом), переброшенной через шкив, причем один её конец соединяется с кривошипом, а второй – с устьевым штоком.

Перемещение колонны насосных штанг в безбалансирных станках-качалках обеспечивается посредством гибкого звена – нескольких канатов,

соединяющих кривошипы редуктора с траверсой, к которой подвешен устьевой шток. Кривошипы безбалансирных станков-качалок имеют Y-образную форму, обеспечивающую уравновешивание привода.

Безбалансирный станок-качалкасостоит из рамы, стойки, шкив (барабан), приводной двигатель, пульт управления, редуктор. Устьевое оборудование тоже, что и в балансирных станках-качалках.

Основные узлы приводов – редуктор, тормоз, канатная подвеска, узел крепления электродвигателя, противовесы – унифицированы с балансирными станками-качалками.

Уравновешивание безбалансирных станков-качалок роторное, осуществляется перемещением грузов, установленных на кривошипах, с одной стороны.

1.1.1.5 Штанговые насосные установки с гидроприводом.

Одной из основных тенденций развития штанговых скважинных установок является увеличение длины хода точки подвеса штанг, что улучшает основные показатели установки, её долговечность и подачу.

При увеличении длины хода показатели всех элементов установки улучшаются за исключением показателей привода, если он выполняется на базе установок, имеющих кривошипно-шатунный механизм.

1.1.1.6 Установки с пневматическим уравновешиванием и закрытой схемой гидропривода.

Гидроприводные установки с закрытой схемой (рисунок 1.4) включают силовой орган – гидроцилиндр 1, пневматический аккумулятор 8, блок привода – силовой насос 3 и распределительный золотник 7, гидравлическую систему реверсирования, состоящую из кранов 2, установленных на управляющих коммуникациях, обратных клапанов 4, 5 и регулируемого дросселя 6, подключенных к управляющей полости силового золотника 7. Установки данного типа включают не показанную на схеме сравнительно сложную систему компенсации утечек рабочей жидкости через уплотнения силового насоса и силового органа, обеспечивающую их возврат в гидросистему, а также источник сжатого газа для поддержания давления в аккумуляторе на нужном уровне, поскольку в процессе эксплуатации происходя утечки газа, систему стабилизации температуры и т. п.

Рисунок 1.4 – Установка с закрытой гидравлической схемой

Установка работает следующим образом: при нижнем положении поршня давление жидкости в левой управляющей полости золотника 7 близко к атмосферному. Нижний обратный клапан открыт, и золотник занимает левое положение, то есть жидкость направляется из аккумулятора на прием силового насоса и далее в нижнюю полость силового цилиндра. Поршень цилиндра вместе с колонной штанг перемещается вверх до тех пор, пока не пройдет мимо одного из верхних окон цилиндра, кран которого открыт. При этом жидкость из под поршневой полости через открывшийся верхний обратный клапан и дроссель поступит в левую управляющую полость силового золотника и, преодолев усилие возвратной пружины, переместит его в правое положение. Жидкость начнет поступать из цилиндра в аккумулятор. В результате поршень начнёт двигаться под действием давления создаваемого жидкостью. Движение поршня вниз будет продолжаться до тех пор, пока нижнее управляющее окно не соединится с надпоршневой полостью, после чего описанный процесс повторится.

К недостаткам подобных установок относится то, что шток силового цилиндра выполняет функции устьевого штока. Поэтому он находится в контакте с рабочей и пластовой жидкостями, что неизбежно приводит к переносу последней во внутреннюю полость гидросистемы. Загрязнение рабочей жидкости нефтью, минерализованной на надёжности и долговечности быстроизнашивающихся элементов гидропривода .

1.1.1.7 Установка с пневматическим уравновешиванием и комбинированной гидравлической схемой.

Установка включает силовой орган – гидроцилиндр 1, шток которого соединен с колонной штанга 2. Его нижняя полость соединена с верхней полостью верхнего промежуточного цилиндра 2, а подпоршневая полость последнего – с газовым аккумулятором 3. Полости нижнего промежуточного цилиндра через силовой распределитель 5 попеременно соединяется с силовым насосом 4 и баком 6.

Установка представленная на рисунке 1.5 работает следующим образом: система реверсирования управляет силовым насосом, обеспечивая необходимую подачу жидкости и направление потока. При подходе к крайним положениям направления потока жидкости изменяется на противоположное.

Давление азота в газовом аккумуляторе 3 подбирается таким, чтобы нагрузка на двигатель при ходе штанг вверх и вниз была бы постоянной.

Данная установка имеет ряд недостатков:

1) сложность конструкции;

2) значительные габариты и массу;

3) неудобство при техническом обслуживании и ремонте.

1.1.1.8 Гидроприводные штанговые насосные установки с уравновешиванием колонной насосных труб.

Особое место среди гидроприводных установок занимают приводы с использованием колонны НКТ в качестве уравновешивающего груза, для чего эта колонна подвешивается к уравновешивающему цилиндру. Помимо этого принципиальная схема установки обеспечивает возможность компоновки всех её узлов в виде моноблока, монтируемого непосредственно на колонной головке скважины. Таким образом, впервые устраняется необходимость в фундаменте.

Рисунок 1.5 – Установка с комбинированной схемой

Установка изображённая на рисунке 1.6 состоит из наземной и подземной частей – собственно привода, то есть станка-качалки, и внутрискважинного оборудования. Привод имеет корпус (на рисунке не показан), монтируемый на колонной головке скважины.

В верхней части корпуса размещён силовой орган – штанговый гидроцилиндр 1, поршень 2 которого соединён штоком 3 и колонной штанг 12 с плунжером 14 скважинного насоса. Ниже силового органа располагается уравновешивающее устройство – трубный гидроцилиндр 4, поршень которого соединён сквозным полым штоком 5, тягами 7, траверсой 11 с колонной НКТ 13, в нижней части которой расположен цилиндр 15 скважинного насоса. Цилиндр 4 снабжен также фальштоком 6, позволяющим изменять эффективную площадь его поршня.

Силовой блок включает в себя насос 9 для подачи рабочей жидкости из бака 10 через распределитель 8 попеременно в верхние полости цилиндров1и 4.

На выходе насоса установлен переливной клапан 16. Пластовая жидкость отводится из НКТ в промысловый коллектор гибким шлангом 17.

Установка работает следующим образом: подаваемая насосом из бака жидкость через распределитель направляется попеременно в верхние полости штангового 1 и трубного 4 цилиндров. В результате их поршни совершают синхронное оппозитное движение, перемещая колонну штанг и труб в противоположных направлениях. Сумма абсолютных перемещений штанг и труб соответствует ходу штанг относительно труб, то есть без учета их деформаций, плунжера относительно цилиндра скважинного насоса.

Уравновешивание установки достигается подбором такого соотношения длин ходов поршней цилиндров, при котором загрузка двигателя при ходе штанг вверх и вниз будет постоянной.

Рисунок 1.6 – Схема установки

1.1.2 Обзор технической патентной литературы.

В настоящее время для уплотнения полированного штока скважин, эксплуатируемых штанговыми насосами, предназначены сальники устьевые СУС. Отличительная особенность сальника - наличие пространственного шарнира между головкой сальника (содержащей уплотнительную набивку) и тройником.

Устьевые сальники изготавливаются двух типов: СУС1 - с одинарным уплотнением (для скважин с низким статическим уровнем и без газопроявлений); СУС2 - с двойным уплотнением (для скважин с высоким статическим уровнем и с газопроявлениями).

Недостатком сальников устьевых самоустанавливающихся (СУС) является:

1) Значительные потери на трение в уплотнительном элементе;

2) Необходимость постоянно контролировать состояние сальниковой набивки визуальным осмотром, т. е. оператор должен ежедневно проверять работу устьевого сальника;

3) Нарушение работы сальника при отсутствии подачи насоса, сальниковая набивка «сгорает».

Одним из вариантов устьевого оборудования в качестве герметизирующего устройства уплотняемых поверхностей полированного штока при работе станка-качалки штангового насоса можно применить устьевой герметизатор предложенный Халаевым Г. Г. В устройстве устьевого герметизатора канатная подвеска снабжена элементами коленчатого шарнира, для соединения с полированным штоком, с возможностью их разворота по трем осям, причем корпус шагового привода на торце имеет храповые зубья, ответные храповые зубья выполнены на торце втулки, жестко закрепленной на переходнике устьевого оборудования, который снабжен резервным уплотнительным блоком с нажимным кольцом и резьбовой крышкой, эксплуатационный уплотнительный блок расположен в упомянутом нажимном кольце, а резьбовая крышка в виде втулки на противоположном конце имеет наружную резьбу под крышку эксплуатационного блока. Наличие в предложенном устройстве устьевого герметизатора резервного уплотнительного блока обеспечивает долговечность эксплуатации устройства. Наличие храповых зубьев обеспечивает вращение штанговой подвески в процессе возвратно-поступательного движения полированного штока, исключает развинчивание штанговых подвесок и их аварийное, неконтролируемое рассоединение, обеспечивает равномерный износ штанг и соединительных муфт. Использование устройства устьевого герметизатора на нефтяных скважинах, оборудованных станками-качалками, позволит увеличить долговечность уплотнительных элементов за счет их равномерного поджатия к поверхности полированного штока, обеспечит повышение показателей надежности, пожаробезопасности и промышленной экологии.

Известные устройства устьевого герметизатора, содержат канатную подвеску станка-качалки, полированный шток и корпус, в котором размещены уплотнительные элементы.

Устьевой герметизатор рисунок 1.7 состоит: из полированного штока 1, эксплуатационного уплотнительного блока с распорными кольцами 2, резервного уплотнительного блока с распорными кольцами 3, рабочей струны 4, опорного кольца 5, переходника устьевого оборудования 6, уплотнения 7, нажимного кольца 8, резьбовой крышки в виде втулки резервного уплотнительного блока 9, резьбовой крышки эксплуатационного уплотнительного блока 10, кольца 11, грязесъемника 12, втулки 13, тореца втулки с храповыми зубьями 14, корпуса шагового привода 15 схема которого изображена на рисунке 3.4, храповых зубья 16, втулки 17, предохранительных винтов 18, шаров 19, нижнего коленчатого шарнира 22, прокладки 23, предохранительных винтов 24, шаров 25, верхнего коленчатого шарнира 26, защитного кольца 27, оси канатной подвески 28 и канатной подвески 29 изображенной на рисунке 1.8.

В статическом положении элементы устройства устьевого герметизатора взаимодействуют следующим образом.

Ось 28 канатной подвески 29 через шары 25 соединена с верхним коленчатым шарниром 26. Верхний коленчатый шарнир 26 через шары 25 соединен с нижним коленчатым шарниром 22.

В свою очередь нижний коленчатый шарнир 22 через шары соединен с переходником полированного штока 21. Предохранительные винты 24 исключают выпадение шаров из беговых дорожек и через отверстия под предохранительные винты обеспечивают смазку шаров 25. Прокладки 23 предотвращают вытекание смазки из соединения коленчатых шарниров 22, 26. Защитное кольцо 27 предохраняет соединение от воздействия внешней среды. Переходник полированного штока 21 через шары 19, пазы 20 соединен с втулкой 17, которая в свою очередь соединена с корпусом шагового привода 15, на торце которого имеются храповые зубья 16.

Рисунок 1.7 – Устьевой герметизатор

Рисунок 1.8 - Канатная подвеска

Предохранительные винты 18 исключают выпадение шаров 19 из пазов 20. Полированный шток 1 проходит через отверстия эксплуатационного уплотнительного блока 2 и резервного уплотнительного блока 3. Эксплуатационный уплотнительный блок 2 с распорными кольцами расположен в нажимном кольце 8 и взаимодействует с резьбовой крышкой эксплуатационного блока 10 через кольцо 11.

Резервный уплотнительный блок 3 с распорными кольцами установлен в переходнике устьевого оборудования 6 на опорное кольцо 5 и взаимодействует с резьбовой крышкой резервного блока 9 через нажимное кольцо 8. Уплотнение 7 обеспечивает герметичность между нажимным кольцом 8 и переходником устьевого оборудования 6. Грязесъемник 12 защищает полированный шток 1 от воздействия внешней среды. Втулка 13 жестко закреплена на переходнике устьевого оборудования 6 и имеет на торце храповые зубья 14 для зацепления с храповыми зубьями 16, расположенными на торце корпуса шагового

привода 15. Откачиваемая жидкость поступает в нефтесборный коллектор через рабочую струну 4.

Устройство устьевого герметизатора работает следующим образом. При возвратно-поступательных движениях полированного штока 1 элементы коленчатого шарнира благодаря возможности их разворота по трем осям (относительно оси полированного штока, оси канатной подвески балансира станка-качалки и между верхним 26 и нижним 22 коленчатыми шарнирами) разгружают полированный шток от изгибающих моментов при отклонении оси 28 канатной подвески 29 от оси полированного штока.

Шаговый привод поворота подвески штангового насоса рисунок 1.9 при зацеплении через храповые зубья 14, 16, расположенные на торцах втулки 13 и корпуса шагового привода 15, через пазы 20, выполненные под углом, шары 19, расположенные во втулке 17, обеспечивает вращение штанговой подвески в процессе возвратно-поступательных движений полированного штока, исключает развинчивание муфтовых соединений штанговой подвески и их аварийное, неконтролируемое рассоединение, обеспечивает равномерность износа штанг и муфт при трении о стенки внутреннего канала насосно-компрессорных труб, создает благоприятное условие для удаления парафина со стенок канала труб.

Регулировка шагового привода поворота штанговой подвески на определенный угол достигается смещением корпуса шагового привода 15 относительно втулки 17 в направлении возвратно-поступательного движения полированного штока 1.

Эксплуатационный уплотнительный блок 2 поджимается к полированному штоку 1 резьбовой крышкой 10 через кольцо 11.

Резервный уплотнительный блок 3 поджимается к полированному штоку 1 резьбовой крышкой 9 через нажимное кольцо 8.

Как в эксплуатационном уплотнительном блоке, так и в резервном уплотнительном блоке уплотнительные элементы выполнены в виде синусоид по поверхностям, которые взаимодействуют с распорными кольцами.

Рисунок 1.9 – Шаговый привод

Анализируя технико-экономические характеристики устройства устьевого герметизатора, можно сделать следующие выводы:

1) Наличие элементов коленчатого шарнира, соединяющего полированный шток и канатную подвеску, изгибающие моменты при отклонении балансира станка-качалки уменьшаются до минимума при возвратно-поступательных движениях полированного штока;

2) Наличие шагового привода поворота подвески штангового насоса на определенный угол исключает аварийные, неконтролируемые рассоединения штанговых подвесок;

3) Наличие в устройстве устьевого герметизатора эксплуатационного уплотнительного блока и резервного уплотнительного блока и их возможность в процессе эксплуатации использовать в отдельности исключает остановку станка-качалки для замены уплотнительных блоков.

4) Предложенное устройство устьевого герметизатора обеспечивает надежную герметизацию полированного штока, исключает утечки нефти и газа через уплотнительные блоки;

5) Новое техническое решение устройства устьевого герметизатора обеспечивает снижение непроизводительного времени на обслуживание скважин, оборудованных штанговыми насосами, [24].

К сожалению устьевой герметизатор имеет ряд недостатков:

Во-первых, уплотнение производится уплотнительными блоками, которые подвергаются интенсивному износу при работе станка-качалки, следовательно необходим оператор для контроля за состоянием уплотнения;

Во-вторых, данная конструкция трудоёмкая при изготовлении и требует специальных навыков рабочих для проведения ремонтных работ;

В-третьих, данная конструкция имеет большие потери на трение.

Устройство для герметизации полированного штока предложенное Тихоновым И.В основывается на уплотнении штока совершающего возвратно-поступательного движения, содержащее установленные в зазоре между цилиндром и штоком неподвижные направляющие с размещенными между ними металлическими обоймами, в камерах которых установлены плоские уплотнительные элементы прямоугольного сечения, контактирующие со штоком. Камеры обойм перепускными отверстиями соединены между собой и с внешней средой со стороны, противоположной рабочему давлению.

Опыт эксплуатации этой конструкции уплотнения показал, что она надежно работает при давлении до 300 МПа и не требует переборок при общем ресурсе до 1000 часов. Причина столь высокой надежности уплотнительных элементов объясняется малой скоростью их износа, который, в свою очередь, непосредственно, зависит от величины давления на каждом из них.

В описываемом устройстве через перепускные отверстия специально предусматривается небольшая утечка жидкости во внешнюю среду. При этом очевидно, что при установившемся режиме течения жидкости и одинаковых отверстиях во всех кольцевых обоймах давление несжимаемой жидкости равномерно распределяется между уплотнительными элементами и перепад его на каждом отверстии будет

(1.1)

(1.1)

где  ,

,  - давление в цилиндре;

- давление в цилиндре;

- число уплотняющих элементов в комплекте.

- число уплотняющих элементов в комплекте.

То есть в данной конструкции реализована идея "делителя давления".

Недостатком описываемой конструкции уплотнения штока, несмотря на все принятые меры, является факт того, что интенсивнее остальных изнашивается первый со стороны давления уплотнительный элемент. При этом, пока первый элемент не износится до предела и не выйдет из строя, износ второго элемента значительно меньше, чем первого, а износ всех остальных элементов, начиная с третьего - вообще незначительный и за 800 часов эксплуатации достигает ~75% для первого элемента, ~30% для второго, ~ 10% для третьего и ~5% для всех остальных.

Причиной вышесказанного является сам механизм деформирования уплотнительного элемента в известной конструкции, где реализуется принцип "делителя давления".

После того, как изнашивается предварительный натяг, между уплотнителями и штоком появляется утечка, в результате чего большее со стороны наружного диаметра уплотнителя статическое давление жидкости, обжима уплотнитель, вызывает пластическое течение его материала от периферии к центру, устраняя появившийся зазор. При этом толщина уплотнителя не меняется, а материал уплотнителя, по-прежнему, обладает определенными упругими свойствами, что обеспечивает ему способность нести нагрузку, не выдавливаясь в уплотнительный зазор под действием малого перепада давления.

Таким образом, изнашивающийся материал уплотнителя на его внутренней поверхности пополняется за счет перетекания материала из наружных слоев. При этом уплотнитель, с уменьшившейся высотой профиля, продолжает нормально работать. Уплотнитель выходит из строя только тогда, когда высота профиля его становится настолько малой, что он разрывается.

Согласно изобретению, как минимум, первый со стороны рабочего давления уплотнительный элемент содержит непрерывную витую хаотично переплетенную прессованную проволоку из высокоэнтальпийного металла. Причём, твердость поверхности проволоки меньше твердости поверхности штока; диаметр проволоки превышает величину зазора между обоймами и штоком; объемное содержание проволоки из высокоэнтальпийного металла уменьшается в каждом последующем уплотнительном элементе по ходу перетекания жидкости; на входе жидкости в уплотнение установлен фильтр с тонкостью очистки меньшей наименьшего из сечений перепускных отверстий.

Введение, как минимум, в первый со стороны рабочего давления уплотнительный элемент непрерывной витой хаотично переплетенной прессованной проволоки обеспечивает такой эффект, как увеличение упругих свойств и характеристик механических свойств уплотнительного элемента. Однако, введение такого уплотнительного элемента в состав устройства, именно типа "делитель давления", вызывает такой сверхсуммарный эффект, как увеличение гидравлического сопротивления перетеканию неметаллического материала уплотнителя, размещенного в его межпроволочном пространстве, что, в конечном итоге, приводит к уменьшению износа данного уплотнительного элемента в условиях воздействия на него повышенного давления, всегда действующего на первый со стороны рабочего давления уплотнительный элемент.

Выполнение проволоки из высокоэнтальпийного металла приводит к такому эффекту, как быстрое рассеивание тепла из зоны трения в тело уплотнительного элемента, что, в свою очередь, пластифицирует неметаллический материал уплотнительного элемента, а значит и герметичность штока при высоких рабочих давлениях в цилиндре.

Выполнение твердости поверхности проволоки меньше твердости поверхности штока обеспечивает такой первичный технический эффект, как износ проволоки, а не штока, что и реализует повышенный ресурс штока.

Предлагаемое изобретение изображено на рисунке 1.10 и состоит из цилиндра 1 и штока 2 возвратно-поступательного движения. В зазоре между цилиндром 1 и штоком 2 установлены неподвижные направляющие 3 и 4, между которыми размещен, пакет кольцевых обойм 5.

В обоймах 5 выполнены кольцевые камеры 6, в которых размещены кольцевые уплотнительные элементы 7, при этом шток 2 установлен в неподвижных направляющих 3 и 4 с диаметральным зазором до 0,10 мм, а эластичные уплотнительные элементы упруго и беззазорно контактируют со штоком 2. Кольцевые камеры 6 обойм 5 соединены между собой и с внешней средой системой последовательных перепускных отверстий 8 разных диаметров.

Как минимум, первый со стороны рабочего давления эластичный уплотнительный элемент 7 содержит непрерывную витую хаотично переплетенную прессованную проволоку из высокоэнтальпийного металла.

Неметаллический материал 10 уплотнительного элемента 7 выполнен из полихлорвинила, обладающего, как показал опыт, минимальным коэффициентом трения со сталью в условиях работы в составе уплотнения типа "делитель давления", равным 0,08.

Твердость поверхности проволоки 9 меньше твердости поверхности штока 2, что обеспечивает износ уплотнительного элемента 7, а не штока 2.

Диаметр проволоки 9 превышает величину диаметрального зазора между обоймами 5 и штоком 2, и составляет ~0,15 мм. Объемное содержание проволоки 9 уменьшается в каждом последующем уплотнительном элементе 7 по ходу перетекания жидкости через отверстия 8 в зависимости от номинальной величины рабочего давления в цилиндре. На входе жидкости в уплотнение установлен фильтр 11 с тонкостью очистки меньшей наименьшего из сечений перепускных отверстий, обеспечивающий проходимость жидкости в уплотнении.

Рисунок 1.10 – Уплотнение штока

Устройство работает следующим образом.

При возвратно-поступательном движении штока 2 в цилиндре 1 и появлении в нем номинальной величины рабочего давления  рабочая жидкость, фильтруясь на фильтре 11, поступает через последовательный ряд перепускных отверстий 8 в кольцевые камеры 6 обойм 5, в которых размещены эластичные уплотнительные элементы 7.

рабочая жидкость, фильтруясь на фильтре 11, поступает через последовательный ряд перепускных отверстий 8 в кольцевые камеры 6 обойм 5, в которых размещены эластичные уплотнительные элементы 7.

Очевидно, что при установившемся режиме течения (при постоянной скорости перемещения штока 2) и одинаковых отверстиях во всех камерах 6 "делителя" давление несжимаемой жидкости равномерно распределяется между обоймами 5 и перепад его на каждом отверстии одинаков и зависит только от абсолютной величины  а и числа обойм 5.

а и числа обойм 5.

В каждой обойме 5 открытые плоскости уплотнительных элементов 7 подвергаются обжимающему воздействию давления жидкости величиной P, под действием которого неметаллический материал 10 начинает течь от периферии к центру, устраняя появившийся зазор после того, как изнашивается предварительный сборочный натяг. При этом толщина материала 10 в составе уплотнительного элемента 7 не меняется. Материал 10 уплотнительного элемента 7 с уменьшившейся высотой профиля продолжает нормально работать. В конце ресурсного срока эксплуатации уплотнения высота профиля его неметаллического материала 10 становится настолько малой, что он разрывается, [25].

Недостатком данной конструкции является сложность в изготовлении, большие потери на трение, а также нагрев уплотнительного элемента. Данное уплотнение может выдерживать большие давления (до 300 МПа), в нашем случае устьевое давление составляет 1 МПа поэтому это преимущество для нас не значительно.

Изобретение, предложенное В. М. Валовским, позволяет повысить надёжность и снизить трудоёмкость в эксплуатации уплотнения штока глубинного насоса.

Устройство для уплотнения штока глубинного насоса содержит элемент привода (толкатель), штока, уплотнительный элемент, размещенный в уплотнительной камере корпуса, устьевого сальника контактирующего со штоком, и нажимную втулку. Шток снабжен цилиндром и кольцевым поршнем с хвостовиком, размещенными концентрично на штоке с образованием замкнутой полости над уплотнительным элементом, сообщенной через обратный клапан каналом с выкидной линией скважины.

Кольцевой поршень установлен с возможностью взаимодействия с элементом привода штока через размещенное в хвостовике уплотнительное кольцо и втулку, установленную концентрично штоку над уплотнительным кольцом. Нажимная втулка снабжена фиксатором корпуса одностороннего действия, выполненным с возможностью обеспечения перемещения хвостовика корпуса относительно нажимной втулки внутрь последней. В канале, связывающем замкнутую полость над уплотнительным элементом том с выкидной линией скважины установлен регулируемый дроссель, корпус которого жестко соединен с корпусом уплотнительного элемента , а управляющий орган связан с нажимной втулкой резьбовым соединением. Такое соединение обеспечивает возможность принудительной регулировки дросселя при перемещении корпуса уплотнительного элемента относительно нажимной втулки. Регулируемый дроссель выполнен в виде регулируемого обратного клапана, в котором перепад давления регулируется, либо путем пружины при перемещении регулирующего органа (штока), либо изменением площади сечения проходного канала дросселя при перемещении регулирующего органа (иглы). Для обеспечения возможности ревизии основного уплотнительного элемента без разгерметизации скважины устройство снабжено резервным уплотнением, причем самоустановка устройства по штоку обеспечивается за счет соединения его с тройником устьевого оборудования скважины через сферический шарнир .

Устройство для уплотнения штока глубинного насоса работает следующим образом.

Кольцевой поршень устанавливают в цилиндре в крайнем нижнем положении. При возвратно-поступательном движении штока поршень остается в установленном положении до тех пор, пока в результате износа основного уплотнительного элемента не начнется пропуск скважинной жидкости через него в замкнутую полость. Накапливаясь в этой полости, утечки перемещают кольцевой поршень вверх. При подъеме поршня, на величину, превышающую первоначально установленный зазор между втулкой и толкателем, последний в нижней части своего хода нажимает на втулку, которая перемещаясь в расточке хвостовика кольцевого поршня вниз, поджимает уплотнительное кольцо к поверхности штока, обеспечивая надежную его герметизацию, и при дальнейшем ходе штока вниз перемещает вместе с ним и кольцевой поршень 9, он вытесняет накопившуюся в замкнутой полости утечку через регулируемый дроссель в выкидную линию скважины. При этом давление в замкнутой полости возрастает до величины, превышающей давление в выкидной линии скважины и определяемой первоначальной настройкой регулируемого дросселя, которая выполняется вручную поворотом управляющего органа в резьбовом соединении. Под действием давления в замкнутой полости корпус перемещается вниз, нажимная втулка входит глубже корпуса, поджимая основной уплотнительный элемент. Благодаря связи управляющего органа регулируемого дросселя с нажимной втулкой происходит автоматическая подстройка дросселя на более высокий перепад давления. В дросселе, управляющий орган входит глубже в корпус дросселя, поджимая его пружину, а в варианте игольчатого дросселя, игла дросселя входит глубже в проходной канал корпуса дросселя, уменьшая площадь сечения проходного канала дросселя и, тем самым, настраивая дроссель на создание большего перепада давления на нем при следующем цикле вытеснения утечки.

При ходе штока вверх толкатель выходит из контакта с втулкой и под действием сил упругости уплотнительное кольцо отходит от штока (перестает контактировать с ним), возвращая втулку в исходное положение. Давление в замкнутой полости падает и становится близким к атмосферному. При этом фиксатор одностороннего действия препятствует обратному перемещению корпуса вверх, обеспечивая, тем самым, сохранение поджатого состояния основного уплотнительного элемента при последующей работе устройства. В дальнейшем при появлении утечки цикл повторяется. Каждый раз при вытеснении утечки из полости над уплотнением и очередном поджиме основного уплотнительного элемента регулируемый дроссель автоматически перестраивается на большую величину перепада давления, причем вследствие того, что взаимное перемещение корпуса основного уплотнительного элемента и нажимной втулки пропорционально величине износа уплотнительного элемента, подстройка дросселя также оказывается увязанной с темпом износа уплотнительного элемента, [23].

Недостатком данного устройства является сложность конструкции, а также значительные потери на трение в уплотнительном элементе, поскольку им является сальниковая набивка.

Сальниковое уплотнение предложенное А. В. Нагановым содержит набивку, разделенную камерой для подвода затворной среды, включающей средство для поджатия набивки, с целью уменьшения количества деталей и габаритов узла уплотнения, камера и средство для поджатия образованы втулкой, выполненной в виде прорезной пружины.

Изобретение относится к уплотнительным устройствам, преимущественно для уплотнения штока арматуры с запирающей средой.

Целью предлагаемого изобретения является уменьшение количества деталей и габаритов узла уплотнения при применении запирающей среды и уплотнительного материала, не обладающего достаточными упругими свойствами.

Указанная цель достигается тем, что камера и средство для поджатия образованы втулкой, выполненной в виде прорезной пружины.

На рисунке 1.11 представлен общий вид устройства с сальниковым уплотнением; на рисунке 1.12 - втулка, выполненная в виде прорезной пружины..

В корпусе устройства 1 выполнены патрубки 2 - отвода смеси запирающей и уплотняемой сред и 3 - подвода запирающей среды. Камеры подвода запирающей среды и отвода смеси образованы втулками 4. Торцы втулки служат для обжатия уплотнительных колец, прорези смещены друг относительно друга по окружности для обеспечения равномерного обжатия. Между камерами, со стороны уплотняемой среды и со стороны окружающей среды, установлены уплотнительные кольца 5 из фторопласта. Узел сальникового уплотнения штока 6 обжимается накидной гайкой 7 через нажимную втулку 8.

Предлагаемое устройство работает следующим образом.

При сборке уплотнения накидной гайкой 7 через нажимную втулку 8 производят обжатие уплотнительных колец 5 и сжатие втулок 4 вплоть до замыкания прорезей, при этом форма щели прорези втулки из прямоугольной превращается в клинообразную. За счет упругости втулок 4 обеспечивается практически постоянная величина поджатия уплотнительных колец 5 при эксплуатации устройства. В штуцер 3 подводят инертную запирающую среду, которая через клиновые щели втулки 4 поступает к штоку 6, от штуцера 2 отводят на очистку смесь протечек запирающей и уплотняемой среды, которые поступают вдоль штока 6 через уплотнительные кольца 5, [21].

Недостатком данного сальникового уплотнения является:

1) Большие потери на трение;

2) Наличие затворной жидкости, усложняющее конструкцию уплотнительного узла из-за дополнительных деталей.

Изобретение предложенное В. Л. Строковым позволяет повысить надежность работы уплотнения. Шток 3 установлен в гидроцилиндре 1 с крышкой 2. Ввод в штоковую полость выполнен в виде канала, образованного сферической поверхностью втулки 5. Втулка 5 упруго установлена относительно крышки 2 со стороны уплотнительного элемента 4 на штоке 3 с возможностью взаимодействия с элементом 4. При движении втулки 5 уменьшается контактное давление элемента 4, что позволяет сочетать низкую силу трения с надежным позиционированием. 2.

Цель изобретения — повышение надежности путем сочетания низкого момента трения с надежным позиционированием.

Рисунок 1.11 – Сальниковое уплотнение

Рисунок 1.12 – Втулка

На рисунке 1.13 показано уплотнение, общий вид; на рисунке 1.14 —узел с регулируемым элементом.

Устройство содержит гидроцилиндр 1 с крышкой 2, шток 3, эластичный уплотнительный элемент 4 на штоке 3, за которым расположен ввод в штоковую полость в виде канала, образованного сферической поверхностью крышки 2 гидроцилиндра и сопрягаемой с ней поверхностью втулки 5, причем втулка 5 установлена упруго посредством пружины и взаимодействует с уплотнительным элементом 4. Кроме того, камера, образованная вводом в штоковую полость и уплотнительным элементом 4, соединена со сливом.

Уплотнение работает следующим образом. При подаче жидкости в штоковую полость она эжектируется между сферическими поверхностями крышки и втулки и перед уплотнительным элементом 4 происходит понижение давления и разгрузка последнего. Для еще большей разгрузки уплотнительного элемента 4 камера перед ним соединяется со сливом. Для уменьшения силы трения и уменьшения потерь на дросселирование введена регулирующая втулка 5, которая при подаче жидкости от насоса в штоковую полость отодвигает вправо втулку 5, сжимая пружину 6. При этом уменьшается контактное давление уплотнительного элемента 4 и увеличивается площадь входного канала. Последнее позволяет сочетать нкую силу трения с надежным позициониро ванием, за счет того, что при неподвижном штоке уплотнитель надежно герметизирует объем, а при движении уплотнитель отжимается, [22].

Рисунок 1.13 - Уплотнение штока

Рисунок 1.14 - Узел с регулируемым элементом

К недостаткам данного уплотнения относится:

1) Не долговечность работы вспомогательного уплотнения - резинового кольца;

2) Низкий межремонтный период.

Оценивая недостатки данного уплотнения, приходим к выводу, что оно не является работоспособным в условиях работы скважинной насосной установки.

Изобретение предложенное О. Е. Хаймзоном позволяет повысить надежность и долговечность, уплотнительного узла, при этом герметичность соединения будет одинаковой в любой момент времени независимо от того, какое давление - при ходе вверх или при ходе вниз - действует на уплотнительный узел. Уплотнение содержит манжету 1, установленную с разрезными защитными кольцами 12 и 13 в канавке 14 поршня 15, который разделяет внутреннюю полость цилиндра 16 на две полости: поршневую 18 и штоковую 19. Поверхности 22 и 23 защитных колец 12 и 13 выполнены наклонными с различными углами.

Целью изобретения является повышение надежности и долговечности и обеспечение постоянной герметичности уплотнения путем обеспечения равного контактного давления защитного кольца с цилиндром.

На рисунке 1.15 схематично показано уплотнение цилиндра. Уплотнение состоит из манжеты 1, выполненной в виде двух усеченных конусов 2 и 3, соединенных основаниями 4 и 5. На больших основаниях 6 и 7 выполнены канавки 8 и 9 конического сечения, образующие уплотняющие кромки 10 и 11. Манжета 1, вместе с двумя разрезными защитными кольцами 12 и 13 установлена в канавке 14 поршня 15, который разделяет внутреннюю полость цилиндра 16 со штоком 17 на две полости: поршневую 18 и штоковую 19. Защитные кольца 12 и 13 имеют конические выступы 20 и 21, входящие в канавки 8 и 9 манжеты 1. Поверхности 22 и 23 защитных колец 12 и 13, противоположные коническим выступам 20 и 21, выполнены с различными углами наклона.

При работе компенсация износа уплотняющих кромок 10 и 11 осуществляется за счет радиального перемещения по наклонным поверхностям 22 и 23 разрезных защитных колец 12 и 13 под действием соответствующего давления (в противоположной полости).

В результате защитные кольца 12 и 13 под действием усилий прижатия поочередно прижимаются к цилиндру 16, перекрывая зазор J между цилиндром 16 и поршнем 15, дополнительно растягивая манжету 1 и поджимая коническими выступами 20 и 21 уплотняющие кромки 8 и 9. При выдвижении штока 17 под действием давления происходит прижатие защитного кольца 13 и его износ. При втягивания штока 17 под действием давления происходит прижатие защитного кольца 12 и его износ. Для обеспечения надежной и долговечной работы уплотнительного узла необходимо, чтобы износ защитных колец 12 и 13 был одинаков в любой момент наработки. Это требование - можно выполнить, обеспечив равное усилие прижатия защитных колец 12, 13 и, как следствие, неодновременное достижение предельного состояния износа, при котором происходит потеря работоспособности узла, [20].

К недостаткам данного уплотнения, относится прежде всего недолговечность работы и как следствие маленький межремонтный период. Поэтому внедрение данного уплотнения на скважинную насосную установку не будет экономически выгодным.

Рисунок 1.15 - Уплотнительный узел

В данном дипломном проекте вместо устьевого сальника, в качестве уплотнительного устройства устья предлагается установить плунжерную пару.

Данное устройство состоит из эксцентричного фланца 1, к которому с помощью муфты 2 присоединяется колонна насосно-компрессорных труб 9. На поверхности к муфте 9 крепится корпус 3 с боковым отводом 5 и обратным клапаном 6. К корпусу 3 крепится переводник 4, на котором подвешивается цилиндр 7 плунжерной пары. В цилиндре 7 совершает возвратно-поступательные движения плунжер 8. Герметизация затрубного пространства осуществляется с помощью щелевого уплотнения. Принцип работы которого основан на создании минимального зазора при большой длине пары плунжер – цилиндр. При соблюдении этого условия утечки пластовой жидкости практически равны нулю.

Достоинством предлагаемого уплотнительного устройства является:

1) простота конструкции;

2) повышение межремонтного периода арматуры устья;

3) долговечность работы;

4) простота в обслуживании.

1.2 Анализ работы

Все известные способы эксплуатации нефтяных скважин можно разделить на две основные группы: фонтанная эксплуатация и механизированная. В залежах, обладающих очень большими запасами естественной пластовой энергии, которых достаточно не только для продвижения жидкости по пласту, но также и для подъема ее на поверхность, осуществляет - фонтанная эксплуатация.

В процессе фонтанной эксплуатации скважин, когда уровень пластового давления оказывается недостаточным для подъема нефти на поверхность, переходят к механизированным способам эксплуатации нефтяных скважин газлифтному, то есть компрессорному и насосному. При компрессорной эксплуатации жидкость поднимается на поверхность сжатым газом или воздухом, который подается к нижнему концу подъемных труб, спущенных в скважину. Компрессорный способ эксплуатации по существу является искусственным продолжением фонтанирования; нагнетаемые в скважину газ и воздух: восполняют недостаток пластового газа, совершая работу по подъему жидкости на поверхность.

При компрессорной эксплуатации можно добиться очень высокой производительности скважин, не уступающей ее производительности в период фонтанирования.

Поэтому компрессорный способ эксплуатации с успехом применяется в скважинах, которые допускают откачку количества жидкости и имеют достаточный для эффективной работы газового подъемника столб жидкости. В последнее время для обеспечения высоких отборов в жидкости из скважины, прекративших естественное фонтанирование. С успехом стали применяться погружные электроцентробежные насосы. Это многоступенчатые насосы небольшого диаметра, вал которых соединен с валом двигателя. Такой агрегат спускается в скважину под уровень жидкости на насосных трубах.

Электроэнергия подается с поверхности по бронированному кабелю.

Большинство скважин на месторождениях эксплуатируются при помощи глубинных штанговых насосов. Штанговый глубинный насос устанавливается на конце подъемных труб под уровнем жидкости в скважине; его поршень (плунжер) приводится в движение шатуно-кривошипным механизмом, называемым станком-качалкой.

Штанговые глубинонасосные установки предназначены для подъема пластовой жидкости из скважины на дневную поверхность.

Свыше 70% действующего фонда скважин оснащены штанговыми глубинными насосами. С их помощью добывается около 30 % нефти.

ШСНУ характеризуют следующие основные параметры: подача, развиваемое давление, КПД, надежность, масса.

Подача определяется количеством пластовой жидкости (м ), поднимаемой за единицу времени (сутки). Поскольку пластовая жидкость состоит из смеси нефти, воды. Газа, песка, солей и других примесей, то необходимо учитывать производительность установки по количеству нефти, поднимаемой на поверхность.

Развиваемое давление ШСНУ определяется глубиной подвески насоса с учетом подпора на его приеме, который при работе установки в стационарном режиме обусловлен динамическим уровнем пластовой жидкости. Помимо этого развиваемое давление зависит от плотности жидкости, гидравлического сопротивления труб и величины буферного давления на устье скважины.

К.п.д. ШСНУ - отношение работы приводного двигателя, затраченной на подъем единицы массы жидкости, к полезной работе для данной скважины. Особенностью работы ШСНУ является использование в ряде случаев эн л растворенного в откаченной жидкости газа, что приводит к ут лчению клт.д. установки.

Надежность установки характеризуется долговечностью, ремонтоспособностью и безотказностью. Масса установки складывается из массы металла ее подземной и наземной частей. Увеличение массы отрицательно сказывается на стоимости установки в целом, усложняет обслуживание и ремонт как подземной, так и наземной частей установки. При большой массе ШСНУ для монтажа ее требуется сооружение дорогостоящего и трудоемкого фундамента.

В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30-40 м"1 при средних глубинах подвески 1000-1500 м. В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут.

В отдельных случаях может применяться подвеска насоса на глубину до 3000м.

Широкое распространение ШСНУ обуславливают следующие факторы:

1) простота ее конструкции;

2) простота в обслуживания и ремонта в промысловых условиях;

3) удобство регулировки

4) возможность обслуживания установки работниками низкой квалификации

5) возможность эксплуатации скважин малых диаметров

Недостатком УСШН является необходимость размещения

станка - качалки на мощном фундаменте, наличие промежуточного звена насосных штанг, недостаточная производительность.

Штанговая насосная эксплуатация нашла широкое применение благодаря использования в весьма широких диапазонах глубин.

Штанговая насосная установка состоит из скважинного насоса, насосных штанг, насосно-компрессорных труб, тройника, устьевого сальника, полированного штока, канатной подвески, станка-качалки.

В нижней части на приеме скважинного насоса устанавливают фильтр 1 для сепарации нефти от свободного газа и песка. Скважинный насос опускают в скважину под уровень жидкости.

Привод предназначен для преобразования энергии двигателя в механическую энергию колонны насосных штанг, движущихся возвратно-поступательно.

Колонна насосных штанг представляет собой стержень, состоящий из отдельных штанг, соединённых друг с другом резьбовыми соединениями. Колонна насосных штанг передаёт механическую энергию от привода к скважинному насосу.

Скважинный насос (как правило, плунжерный) преобразует механическую энергию движущихся штанг в механическую энергию откачиваемой пластовой жидкости.

Колонна насосно-компрессорных труб служит каналом для подъёма откачиваемой пластовой жидкости и обеспечивает удержание на весу цилиндра скважинного насоса.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При содержании в продукции скважины парафина на штангах устанавливают скребки, очищающие внутренние стенки насосно-компрессорных труб.

В зависимости от глубины скважины, дебита и других факторов подбирают станок-качалку, диаметр насосно-компрессорных труб, штанг и скважинного насоса, устанавливают необходимую длину хода и число качаний.

1.3 Обоснование основных параметров

1.3.1 Исходные данные.

Исходные данные для расчёта потерь на трение, в скважинной насосной установке представлены в таблице 1.1

Таблица 1.1 - Исходные данные

| Параметр | Обозначе-ния | Значение |

| Диаметр эксплуатационной колонны, м | D | 0,15 |

| Дебит жидкости, м3/сут | Qж | |

| Объемная обводненность продукции, % | B | |

| Плотность дегазированной нефти, кг/м3 | rнд | |

| Плотность газа, кг/м3 | rг | 1,4 |

| Газовый фактор, м3/м3 | G | 44,4 |

| Вязкость нефти, м2/с | m | 2,5×10-6 |

| Давление насыщения, МПа | Рн | 11,3 |

| Пластовое давление, МПа | Рпл | |

| Устьевое давление, МПа | Ру | |

| Средняя температура в стволе скважины, К | Т | |

| Коэффициент продуктивности | К | 0,3×10-10 |

| Условный диаметр скважинного насоса, м | dусл | 0,044 |

| Глубина спуска скважинного насоса, м | H |

1.3.2 Определение гидравлических параметров.

Коэффициент усадки воды в нефтяной эмульсии

= (1.2)

= (1.2)  ,

,

где a1 – температурный коэффициент (a1= 0,76×10-3);

с – коэффициент, зависящий от вязкости дегазированной нефти (с=1000 при mн<10×10-6)

Плотность воды

(1.3)

(1.3)

Объемный коэффициент нефти

(1.4)

(1.4)

Плотность пластовой жидкости

= (1.5)

= (1.5)

Дебит нефти

(1.6)

(1.6)

Забойное давление

(1.7)

(1.7)

Давление жидкости на приеме скважинного насоса

(1.8)

(1.8)

Погружение насоса под динамический уровень

(1.9)

(1.9)

Динамический уровень столба жидкости от забоя

(1.10)

(1.10)

Глубина спуска насоса

(1.11)

(1.11)

Выбираем насос НВ1 – 43 – 30 – 15 II группы посадки с зазором d=100 мкм на диаметр в плунжерной паре, [6].

Колонну НКТ для насоса НВ 1–43–30–15 в соответствии с таблицей 1.2 выбираем условным диаметром 73 мм и толщиной стенки 5,5 мм.

Давление на выкиде насоса

(1.12)

(1.12)

Таблица 1.2 - Соответствие размеров НКТ типоразмерам скважинных насосов

| Показатели | НН1, НН2, НН5, НН2В | НН2Т | ||||||

| Условный диаметр насоса, мм | ||||||||

| Условный диаметр НКТ, мм |