|

|

Высота подъёма жидкости определяется

(1.113)

(1.113)

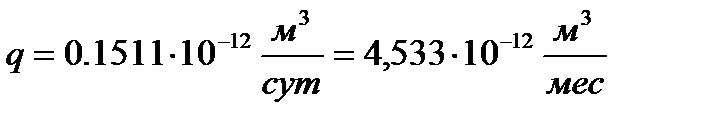

Таким образом, утечки через плунжерную пару составлют

(1.114)

(1.114)

что является допустимой величиной в данных условиях.

Утечки в зазоре плунжерной пары можно рассчитать, опираясь на законы гидравлики, если рассмотреть движении жидкости через плунжерную пару, как движении жидкости по кольцевому сечению, образованному цилиндром и плунжером.

Расход жидкости через кольцевое сечение можно рассчитать по формуле полученной из уравнения Пуазейля

(1.115)

(1.115)

где  - расход жидкости через кольцевое сечение;

- расход жидкости через кольцевое сечение;

- зазор между цилиндром и плунжером,

- зазор между цилиндром и плунжером,

- перепад давления,

- перепад давления,

- вязкость жидкости,

- вязкость жидкости,

- длина зоны контакта,

- длина зоны контакта,  .

.

Таким образом, утечки через плунжерную пару составляют

что является допустимой величиной в данных условиях.

1.5.2 Расчет муфты на прочность.

Муфта выполняется в виде стальной трубы. На муфту действует осевая сила равная весу колонны НКТ плюс вес жидкости в колонне НКТ.

Вес колонны НКТ Æ73 мм

(1.116)

(1.116)

где  - вес одного метра НКТ

- вес одного метра НКТ

- длина колонны НКТ

- длина колонны НКТ

Вес жидкости в колонне НКТ

(1.117)

(1.117)

где  - плотность пластовой жидкости

- плотность пластовой жидкости

- объём колонны НКТ;

- объём колонны НКТ;

- объём штанг.

- объём штанг.

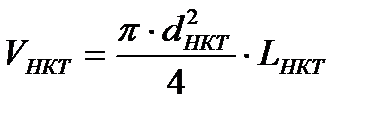

Объём колонны НКТ

(1.118) где

(1.118) где  - диаметр колонны НКТ.

- диаметр колонны НКТ.

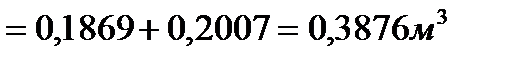

Поскольку колонна штанг состоит из двух ступеней, то объём штанг равен

(1.119)

(1.119)

Объём штанг определяем

(1.120)

(1.120)

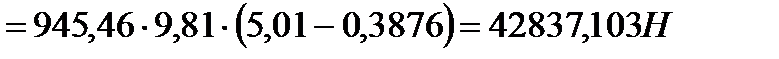

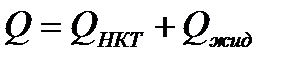

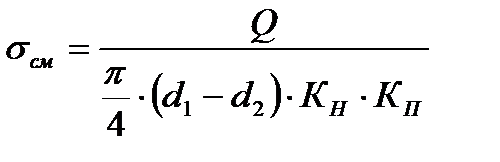

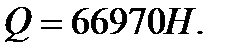

Осевая сила

(1.121)

(1.121)

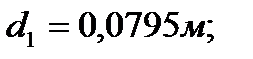

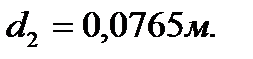

Площадь опасного сечения

(1.122)

(1.122)

где  - наружный диаметр муфты

- наружный диаметр муфты

- внутренний диаметр муфты

- внутренний диаметр муфты

Напряжение растяжения

(1.123)

(1.123)

где  допускаемое напряжение для стали марки Д

допускаемое напряжение для стали марки Д

Поскольку условие прочности выполняется, то муфту можно изготовить из материала сталь марки Д.

1.5.3 Проверочный расчёт резьбы муфты.

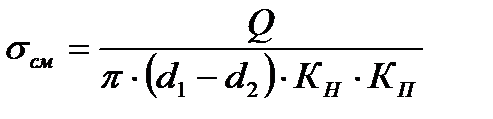

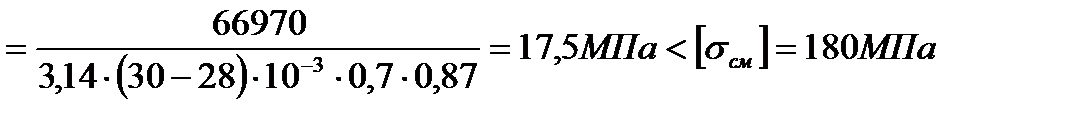

Присоединение муфты с колонной НКТ осуществляется посредством резьбового соединения. Зная наибольшую нагрузку на один виток резьбы, можно составить условие прочности этого витка на срез, смятие и износостойкость контактной поверхности резьбы.

Условие прочности резьбы на срез

(1.124)

(1.124)

где  – внутренний диаметр резьбового соединения,

– внутренний диаметр резьбового соединения,  ;

;

– высота срезаемого сечения резьбы,

– высота срезаемого сечения резьбы,

– коэффициент учитывающий неравномерность распределения нагрузки между витками резьбы,

– коэффициент учитывающий неравномерность распределения нагрузки между витками резьбы,

– коэффициент неполноты резьбы,

– коэффициент неполноты резьбы,

допускаемое напряжение для стали марки Д.

допускаемое напряжение для стали марки Д.

Условие прочности резьбы на срез выполняется.

Условие прочности резьбы на смятие

(1.125)

(1.125)

где  – внутренний средний диаметр вершин,

– внутренний средний диаметр вершин,

– внутренний средний диаметр впадин,

– внутренний средний диаметр впадин,

1.5.4 Расчёт плунжера на прочность

Осевая сила действующая на плунжер рассчитана и состовляет

Площадь опасного сечения

(1.126)

(1.126)

Напряжение растяжения

(1.127)

(1.127)

Условие прочности плунжера на растяжение выполняется.

1.5.5 Проверочный расчёт резьбы плунжера.

Условие прочности резьбы на срез

= (1.128)

= (1.128)

где  – высота резьбы,

– высота резьбы,

Условие прочности резьбы на срез выполняется.

Условие прочности резьбы на смятие

= (1.129)

= (1.129)

Условие прочности резьбы на смятие выполняется.

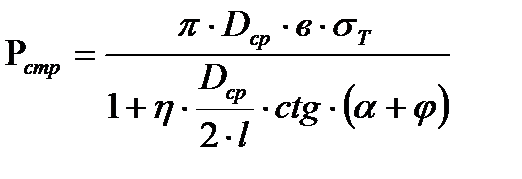

Страгивающую нагрузку в резьбе плунжера определяем по формуле Шумилова

(1.130)

(1.130)

где  - средний диаметр трубы под резьбой в её основной плоскости

- средний диаметр трубы под резьбой в её основной плоскости

- длина резьбы с полными витками,

- длина резьбы с полными витками,

- угол профиля резьбы,

- угол профиля резьбы,

- угол трения,

- угол трения,

- коэффициент, учитывающий влияние основного тела трубы более жесткого, чем ослабленная резьбовая часть.

- коэффициент, учитывающий влияние основного тела трубы более жесткого, чем ослабленная резьбовая часть.

(1.131)

(1.131)

(1.132)

(1.132)

где  - номинальная толщина трубы,

- номинальная толщина трубы,

- толщина тела трубы под резьбой,

- толщина тела трубы под резьбой,

Страгивающая нагрузка равна

Значит, разрушение в сечении плунжера ослабленном резьбой от страгивающей нагрузки не происходит.

1.5.6 Определение потерь мощности на трение в плунжерной паре.

Мощность, расходуемая на преодоление трения плунжера в цилиндре

(1.133)

(1.133)

где  - сила трения плунжера в цилиндре.

- сила трения плунжера в цилиндре.

(1.134)

(1.134)

Сравнение потерь мощности в плунжерной паре и устьевом сальнике показаны на рисунке 1.20.

Анализируя диаграмму потерь мощности на трение в устьевом сальнике и плунжерной паре, мы видим, что в плунжерной паре они меньше почти в 3 раза.

Рисунок 1.20 – Сравнительная характеристика потерь мощности в сальнике и плунжерной паре

1.6 Уровень унификации и стандартизации усовершенствованной арматуры устья скважины

Большой экономический эффект при конструировании машин дают унификация и стандартизация деталей узлов и агрегатов.

Унификация состоит в многократном применении в конструкции одних и тех же элементов, что способствует сокращению номенклатуры деталей и уменьшению стоимости изготовления, упрощению эксплуатации и ремонта машин.

Степень унификации оценивают коэффициентом унификации, который представляют как отношение, [33]

(1.135)

(1.135)

где Z ун. – число унифицированных деталей;

Z – общее число деталей изделия.

Почти в каждой специализированной проектной организации стандартизируют типовые для данной отрасли машиностроения детали и узлы. Стандартизация ускоряет проектирование, облегчает изготовление, эксплуатацию и ремонт машин и при целесообразной конструкции стандартных деталей способствует увеличению надежности машин.

Стандартизация дает наибольший эффект при сокращении числа применяемых типоразмеров стандартов, т. е. при их унификации. В практике проектных организаций эта задача решается выпуском ограничителей, содержащих минимум стандартов, удовлетворяющих потребностям проектируемого класса машин.

Степень стандартизации оценивают коэффициентом, [33]

% (1.136)

% (1.136)

где Nс – число стандартных деталей;

N – общее число деталей в изделии.

Заводская стандартизация и унификация содействуют уменьшению номенклатуры материалов, полуфабрикатов, комплектующих изделий, упрощают планирование производства, сокращают объем документации, применяемой на заводе, упорядочивают ее обращение, облегчают снабжение.

Задачей стандартизационного контроля является обеспечение внедрения государственных, отраслевых и заводских стандартов в производство. Стандартизационный контроль способствует максимальному применению в технической документации стандартных и унифицированных материалов, конструктивных элементов, деталей и узлов, а также строгому соблюдению правил, норм и требований, регламентированных стандартом. Таким образом, стандартизационный контроль несет в себе функции не только контроля, но функции информации и внедрения рациональных решений многих технических задач.

1.7 Защита ШСНУ от коррозии

Под технологическими методами борьбы с коррозией следует понимать следующие мероприятия: сохранение или поддержание первоначально низкой коррозионной активности среды, предотвращение попадания в нефть, газ и сточные воды агрессивных компонентов (сероводорода и кислорода) из различных источников; создание для действующего оборудования коммуникаций нефтепромыслов наиболее благоприятных условий эксплуатации в агрессивной среде.

Технологические методы защиты от коррозии в большинстве случаев носят направленный (профилактический) характер.

Используют следующие методы борьбы с коррозией: технологические, направленные на сохранение первоначально низкой агрессивности добываемой продукции или создание наиболее благоприятных условий, с точки зрения защиты от коррозии, условии эксплуатации того или иного нефтедобывающего оборудования. К этому относятся полная герметизация оборудования и берется специальное утолщение стенок сосудов для увеличения антикоррозионной стойкости оборудования к агрессивной жидкости, специальные средства защиты, включающие применение ингибиторов коррозии, неметаллических материалов и сплавов, а также электрохимической защиты.

Одна из операций защиты оборудования от коррозии и придания ему декоративного вида является окраска оборудования. Чтобы надежно предохранить оборудование от коррозии лакокрасочные покрытия должны обладать определенным комплексом свойств; сплошностью пленки, хорошим сцеплением с поверхностью металла, стойкостью к действию масел, топлив, повышенной влажности, водной среды. В некоторых случаях к покрытию предъявляются специальные требования, как например, сопротивление истиранию, теплостойкость.

Лакокрасочные покрытия, выпускаемые промышленностью, делятся на грунты, шпаклевки, лаки и эмали. Каждый вид лакокрасочного покрытия имеет определенное целевое назначение. Грунты обеспечивают хорошее сцепление между металлом и последующими слоями покрытия, а также создают надежный антикоррозионный слой. Эмали и лаки используют для наружных слоев покрытия с целью получения механически прочных и химически инертных пленок, устойчивых к действию окружающей среды.

Для атмосферостойких покрытий рекомендуется наносить 1-2 слоя грунта, шпаклевку и 2-3 слоя эмали. Для водостойких и химическистойких покрытий рекомендуется применить подобную схему, однако число слоев эмали должно быть увеличено.

Покрытие наружных поверхностей емкостей измерительных, сепарационной емкости (изготовленных из черного металла)– лак ПФ-170 ГОСТ15907-70, смешанная с аллюминевой пудрой ПАП2 ГОСТ9494-95; трубопроводной обвязки - эмальНЦ-132П ГОСТ6631-74; труб нефтяной линии –«желтая»; настила, бака гидропривода, вентилятора- «серая».

Раму покрасить эмалью НЦ-132П- «черная», оконтовка дверей, боковых и торцевых стен, крыши, стояки покрыть эмалью НЦ-132П- «фиолетовая»

Рукоятки кранов и штурвалы задвижек окрашиваются эмалью НЦ-132П-«красная» ГОСТ6631-74.

Поскольку сбор нефти и газа производится в настящее время по однотрубной системе, это предотвращает попадание в перекачиваемую газонефтяную смесь агрессивных агентов. Следует обратить лишь особое внимание на необходимость раздельного сбора сероводородосодержащих и остальных нефтей и ни в коем случае не смешивать их с теми нефтями, пластовые воды которых содержат ионы железа. Это позволит избежать опасного выпадания в перекачиваемой среде осадка сульфида железа, облегчит технологический процесс обезвоживания нефти и не приводит к изменению агрессивности отделенных от нефти сточных вод.

При добыче и сборе нефти на промыслах встречаются с двухфазной системой типа нефтеминерализированная вода. Агрессивность такой среды зависит от взаимного распределения двух фаз, а также содержания в них сероводорода и ионодающего из вне кислорода. Скорость коррозионного разрушения металла в рассмотренной системе связана с резким изменением обводненности нефти в процессе ее добычи. Такая особенность протекания коррозии вызвана стремлением нефтяников освободиться от сопутствующей воды на всех стадиях сбора нефти. Это достигается путем сброса некоторой массы пластовой воды.

Наибольший интерес в рассматриваемых условиях представляет сочетание технологических методов и ингибиторов коррозии. Полученный при этом эффект защиты во многом зависит от принятой системы разработки месторождений, конструкции скважины, схемы сбора нефти и газа на промыслах, системы утилизации сточных вод и других факторов, тесно связанных с технологией и техникой добычи нефти и газа. Эти вопросы недостаточно изучены и требуют детального рассмотрения и анализа. Напротив, эффективность использования защитных покрытий, неметаллических материалов, коррозионностойких металлов и сплавов, а также электрохимической защиты определяется не столько технологией нанесения защитных покрытий, стойкостью и конструкционными свойствами неметаллических материалов, особенностями применения катодной и протекторной защиты на том или ином объекте. Эти методы защиты от коррозии широко используются во многих отраслях промышленности, особенность их применения в разных условиях достаточно хорошо изучено, а их эффективность в значительной степени оценена длительным промысловым опытом.

2 Расчет безопасности и экологичности станка-качалки с цепным приводом с усовершенствованной подвеской

2.1 Структура охраны труда и техники безопасности ОАО «БМЗ»

Структуру и штаты предприятия утверждает управляющая компания ОАО «ТатНефть»(рисунок 2.1) в соответствии с типовыми структурами аппарата управления и нормативами численности руководителей, специалистов и служащих с учетом объемов работы и особенностей производства. В состав предприятия могут входить подразделения или отдельные специалисты по направлениям работ (инженеры по технадзору, за соблюдением правил эксплуатации оборудования, по технике безопасности, санитарные врачи и т. д.).

| Главный инженер | ||||||||

| Отдел охраны труда и техники безопасности (ОТиТБ) | Комиссия по раследованию несчастных случаев | Отдел экологии | ||||||

| Начальник цеха председатель профсоюза | ||||||||

| Сменный мастер Инспектор по ТБ | ||||||||

Рисунок 2.1 – Структура охраны труда и техники безопасности ОАО «БМЗ»

2.2 Трехступенчатый контроль

Основные задачи предприятия-совершенствование работы на производстве по созданию безопасных условий труда и предупреждению травматизма и профессиональных заболеваний, внедрение передового опыта и научных разработок по охране труда, контроль за состоянием охраны труда на производстве.

Первая ступень структуры предприятия по ТБ это начальник смены или см.мастер инспектор по ТБ. Ежедневно начальник смены, инспектор по ТБ производит контроль рабочих мест с закрепленной территорией и фиксирует нарушения в журнале первой ступени. Проверяет наличие должностные инструкции по технике безопасности.

Вторую ступень составляет начальник цеха и председатель профсоюза. Ежемесячно начальником цеха, председателем профсоюза, назначается контролирующая комиссия для проверки первой ступени. Все нарушения фиксируются в журнал второй ступени.

Контроль по третьей ступени структуры предприятия осуществляет комиссия главных специалистов. 1 раз в квартал главным инженером издается приказ о назначения комиссии для проведения контроля цеха. Главные специалисты проводят проверку и фиксируют все нарушения в журнал, по данным которого главный инженер издает приказ о наказании нач.цеха и сроках исправления нарушений.

2.3 Анализ производственного травматизма в ОАО «БМЗ»

Анализ несчастных случаев на производстве способствует правильной разработке и осуществлению мероприятий, направленных на борьбу с травматизмом. Изучение несчастных случаев позволяет установить причины возникновения травм в отдельных отраслях производства, виды работ и операций, при выполнении которых несчастные случаи происходят наиболее часто.

За 2012 год по цеху не зарегистрировано случаев травматизма со смертельным исходом. Зарегистрирован три случая травматизма:

1) Острые респираторные заболевания

2) Остеохондрос шейный

3) Острый гастрит

профессиональные заболевания отсутствуют.

Оценка риска (R) производится по следующей формуле

R =  =

=  = 0,003, (2.1)

= 0,003, (2.1)

где  - число несчастных случаев на производстве за год;

- число несчастных случаев на производстве за год;

- число работающих в сфере производства.

- число работающих в сфере производства.

Степень риска на предприятии равна 0,003.

Показатель тяжести травматизма рассчитывается по формуле

КТ=Д/Н=42/3=14, (2.2)

где Кт – это средняя длительность нетрудоспособности, приходящаяся на один несчастный случай за определенный календарный период;

Д – число дней нетрудоспособности всех пострадавших за определенный промежуток времени (квартал, полугодие, год), Д=42;

Н – число несчастных случаев за то же время, Н=3.

Вывод: Условия труда на исследуемом предприятии соответствует нормативным. Необходимо проводить мероприятия по технике безопасности, основываясь на анализе потерь в результате травмирования работников, так как основными причинами производственного травматизма несоблюдение норм и правил техники безопасности в организации, подготовке и содержании рабочих мест.

2.4 Расчет заземляющих устройств

Исходные данные:

Напряжение электроустановки – 220/380 В;

Мощность питающих трансформаторов – 175 кВ×А;

Форма вертикальных электродов – угловая сталь;

Размеры вертикальных заземлителей: длина – 3,5 м, толщина стенки уголка – 0,04 м;

Глубина заложения t – 0,7 м;

Расстояние между вертикальными электродами – 3,5 м;

Полоса связи - сталь прямоугольного сечения;

Размер полосы: в=0,04 м;

Вид грунта – глина;

Климатическая зона - III;

План размещения заземлителей – выносное размещение электродов.

Цель расчета заземления — определить число и длину вертикальных элементов, длину горизонтальных элементов (соединительных шин) и разместить заземлитель на плане электроустановки, исходя из регламентированных Правилами значений допустимых сопротивления заземления, напряжения прикосновения и шага, максимального потенциала заземлителя или всех указанных величин.

Расчет заземлителей производится в следующем порядке:

1) Определяются расчетный ток замыкания на землю и норма на сопротивление заземления (по ПУЭ) в зависимости от напряжения, режима нейтрали, мощности и других данных электроустановки;

2) Определяется расчетное удельное сопротивление грунта с учетом климатического коэффициента для вертикальных электродов и горизонтальной соединительной полосы:

(2.3)

(2.3)

(2.4)

(2.4)

где ρгр – удельное сопротивление грунта, Ом∙м;

ψг, ψв – коэффициенты сезонности, учитывающие климатическую зону

3) Рассчитывается сопротивление естественных заземлителей по формуле

(2.5)

4) Предварительно разместив заземлители на плане, определяется необходимое количество вертикальных электродов и расстояние между ними

Если число не цедое, то оно округляется в большую сторону.

5) Находится коэффициент использования ηв вертикальных электродов для найденного числа n1 электродов, с учетом отношения расстояния между электродами к их длине и учетом размещения электродов .

6) Определяется сопротивление группы вертикальных электродов

( (2.7)

7) Определяется длина горизонтальной соединительной полосы – Ln.

Для электродов, расположенных по контуру длина полосы принимается Ln= 1,05∙а∙n1, а для электродов, расположенных в ряд Ln= 1,05∙а∙(n1-1).

8) Рассчитаем сопротивление растеканию тока соединительной полосы:

( (2.8)

9) Найдем коэффициент использования ηг горизонтальной соединительной полосы для найденного числа n1 электродов, с учетом отношения расстояния между электродами к их длине и учетом размещения электродов.

10) Вычисляется сопротивление соединительной полосы с учетом коэффициента использования:

( (2.9)

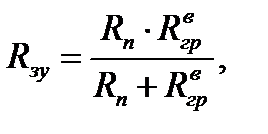

11) Результирующее сопротивление растеканию тока всего заземляющего устройства равно

( (2.10)

( (2.10)

12) Сравнивается вычисленное значение Rзу с допустимой величиной Rз. Если Rзу≤ Rз, то оставляют найденное число n1. Если Rзу≥ Rз, то увеличивают n1 до n2 (принимают n2= n1 + (1…3)) и расчет повторяют для n2 с пункта 5. Если и при n2 имеет место Rзу≥ Rз, то методом последовательного увеличения добиваются того, чтобы Rзу≤ Rз.

На основании исходных данных и в соответствии с требованиями ПУЭ, допустимое нормативное сопротивление заземляющего устройства принимаем равным не более Rз = 4 Ом.

Расчетное удельное сопротивление грунта определим по формуле 2.3 и 2.4.

Удельное сопротивление глины примем равным ρгр = 550 Ом∙м.

Для климатической зоны III ψг = 2,25, ψв = 1,45

ρ р.в = 550  1,45 = 797,5 Ом

1,45 = 797,5 Ом  м

м

ρ р.г = 550  2,25 = 1237,5 Ом

2,25 = 1237,5 Ом  м

м

Сопротивление одиночного вертикального заземлителя Rо рассчитаем по формуле 2.5

R0 = 797.5/2*3.14*3.5*(ln(2*3.5/0.038)+0.5*ln(4*2.45+3.5)/4*2.245-3.5)

=196.7 Ом

Определяем необходимое количество вертикальных электродов (2.6):

n = R0 / Rз = 196,7/4 = 50

Коэффициент использования ηв вертикальных электродов группового заземлителя (труб, уголков и т.п.) без учета влияния полосы связи принимаем равным 0 ,48. Примем число стержней, равное 85 (n = 85)

Сопротивление группы вертикальных электродов рассчитывается по формуле 2.7

R гр.в = R0 / 0.48*85 = 4.82 Ом

Длина горизонтальной соединительной полосы для электродов, расположенных в ряд равна

Ln= 1,05∙3,5∙(85 - 1)= 308.7 м

Сопротивление растеканию тока соединительной полосы рассчитываем по формуле 2.8

RП.ГОР =1237,5/2*3,14*308,7*ln((308.7)^2/0.02*2.45 = 9.24 Ом

Коэффициент использования ηг горизонтальной соединительной полосы для n1 = 85 принимаем равным 0,42.

Вычислим сопротивление соединительной полосы с учетом коэффициента использования ηг.

RП = 9,24/0,42 = 22 Ом

Результирующее сопротивление растеканию тока всего заземляющего устройства равно

RЗ.У = (4,82*22)/(4,82+22) = 3,95 Ом

Сравним вычисленное значение Rзу с допустимой величиной R3. Так как Rзу≤ R3 (3,95≤ 4) то оставляем найденное число n1=85.

2.5 Меры безопасности при эксплуатации ШСНУ

Рабочие при монтаже, обслуживании и ремонте ШСНУ должны соблюдать противопожарные правила ППБ-105-95:

Для обеспечения пожарной безопасности при проведении работ на устье скважины проводят следующие мероприятия:

1) устранение образования взрывоопасной среды вследствие утечек попутного нефтяного газа во фланцевых соединениях;

2) предотвращение образования источников зажигания в производственной среде должно быть обеспечено молнии защита в соответствии с РД 3421.112-87 в летнее время;

3) электро- и газо-сварочные работы на устье скважины должны проводится под руководством ответственного работника, по отдельному для каждого случая письменному разрешению (наряд-допуск на проведение огнеопасных работ) технического руководителя.

Все движущиеся детали установки находятся внутри ограждения, защищающие обслуживающий персонал во время работы установки. Устье скважины оборудуется самоуплотняющимся устьевым сальником, обеспечивающим надёжную герметизацию эксплуатационных колонн, кроме того устье скважины оборудовано манифольдом для выпуска газа из затрубного пространства в выкидную линию, разрядки затрубного пространства, а также глушения скважины и проведения исследовательских работ. Для исключения взрывов и пожаров в качестве привода применяется электродвигатель взрывозащищенного исполнения, предназначенный для круглогодичной работы на открытом воздухе. Двигатель имеет заземление. Для соблюдения правильного направления вращения вала вращателя на корпусе предусмотрена стрелка, полученная в процессе литья. Все зубчатые передачи вращателя, валы, шпоночные соединения проверены на прочность исходя из конкретных промысловых условий эксплуатации.

На скважинах с автоматическим и дистанционным управлением ШСНУ вблизи пускового устройства на видном месте предусмотрены плакаты с надписью: ²Внимание! Пуск автоматический². При техническом обслуживании установки двигатель отключается, а на пусковом устройстве вывешивается плакат: ²Не включать, работают люди². Пусковое устройство имеет кнопку ²ПУСК² и ²СТОП² для экстренной остановки.

При проведении подземного ремонта скважины оборудованной ШСНУ производят полную остановку установки. Двигатель отключается, а на пусковом устройстве вывешивается плакат: ²Не включать, работают люди². Для обеспечения безопасности проведения подземного ремонта скважины на установке предусмотрено специальное устройство, позволяющее отводить головку балансира от устья скважины в сторону.

Узлы, детали, приспособления и элементы ШСНУ, которые могут служить источником опасности для работающих, а также поверхности оградительных и защитных устройств должны быть окрашены в сигнальные цвета в соответствии с ГОСТ 12 4.026-76 ССБТ, [27].

2.6 Экологичность проекта

2.6.1Экологичность проекта при производстве ремонтных работ.

Проблема окружающей среды в нефтяном регионе Башкортостана усугубляется тем, что большинство месторождений вступили в позднюю стадию своей разработки, характеризующейся обводненностью продукции добывающих скважин более 85 %, значительным износом нефтепромыслового оборудования и приуроченностью запасов нефти к зонам с ухудшенными фильтрационно-емкостными свойствами. Повышение их нефтеотдачи сопряжено с использованием специальных мероприятий увеличивающих техногенную нагрузку на окружающую среду. Стабилизация добычи нефти на данной стадии осуществляется за счет большого объема бурения уплотняющих скважин и вовлечения в более интенсивную разработку участков под крупными населенными пунктами. Кроме того, в разработку вводятся в основном залежи верхних горизонтов, нефть и газ и вода которых характеризуются большим содержанием сероводорода, обуславливающего высокую агрессивность добываемых жидкостей.

Для решения поставленных задач разработана информационно-аналитическая имитационная система НПП «Мониторинг», которая содержит следующие данные:

а) распространение водоносных горизонтов (пластов);

б) наличие разделяющих водоупоров;

в) тектонические нарушения, гидравлические окна;

г) распределений пластовых давление и температур;

д) гидравлическая взаимосвязь между пластами;

е) положение водо-нефтяного контакта;

ж) содержание и состав растворенного в подземных водах газа;

з) химический состав подземных вод, их коррозионная активность и т.д.

Данные представляются в виде пакета гидрохимических и пьезометрических карт, графиков.

2.6.2 Экологическая безопасность при ремонте скважин.

Технологические ремонтные операции проводятся по замкнутой схеме с применением земляных амбаров, покрытых полиэтиленовой оболочкой, циркуляционных систем, герметизирующих устройств, быстросъемных трубных соединений, предотвращающих попаданий технологических жидкостей и других материалов на почву.

Оснащение всех бригад подземного ремонта природоохранным оборудованием (рисунок 2.2) позволило исключить использование земляных амбаров.

Приустьевой поддон 1 монтируется на фланец колонны. Устройство для очистки НКТ жестко соединено с поддоном. Основным рабочим элементом устройства является «плавающий» скребок-обтиратор, с одним центральным отверстием для очистки НКТ. Циркуляционную емкость обвязывают с приустьевым поддоном желобной линией. Устройство типа кожуха для предотвращения разбрызгивания скважинной жидкости при расстыковке НКТ устанавливают непосредственно под устьем.

Жидкость, стекающая с поверхности НКТ, попадает в полость скважины или в поддон, оттуда сливается по желобной линии в циркуляционную емкость. Скважинная жидкость из НКТ сливается в устройство для предотвращения разбрызгивания, из него стекает в поддон. Многосекционная конструкция циркуляционной емкости позволяет проводить очистку жидкости от шлама, отстой взвешенных частиц и воды.

Применение данного комплекса позволит решить проблему сохранения чистоты основного рабочего места членов бригад текущего и капитального ремонта скважин, приустьевой территории, значительно улучшить культуру труда и охрану окружающей среды.

1 – приустьевой поддон; 2 – устройство для очистки наружной поверхности НКТ; 3 – устройство для предотвращения разбрызгивания скважинной жидкости при демонтаже НКТ; 4 – трубная заглушка; 5 – желобная сборная линия; 6 – емкость циркуляционная

Рисунок 2.2 – Схема расположения на устье скважины комплекса оборудования для выполнения экологически чистых ремонтных работ

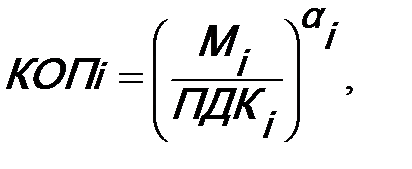

2.6.3 Расчет коэффициента экологической опасности.

Для этого рассчитываем коэффициент опасности отдельных вредных веществ по формуле

(2.11)

(2.11)

где:  -масса выброса 1-го вещества, т/год;

-масса выброса 1-го вещества, т/год;

-среднесуточная предельно-допустимая концентрация 1-го вещества, мг/

-среднесуточная предельно-допустимая концентрация 1-го вещества, мг/  ;

;

-безразмерная константа, позволяющая соотнести степеньвредности 1-го вещества с вредностью сернистого газа.

-безразмерная константа, позволяющая соотнести степеньвредности 1-го вещества с вредностью сернистого газа.

Значение КОП рассчитывается при условии, когда

При  значение КОП не рассчитывают и принимают равным нулю.

значение КОП не рассчитывают и принимают равным нулю.

Определим коэффициент опасности цеха определяется по формуле

(2.12)

(2.12)

где  -количество загрязняющих веществ, выбрасываемых объектом.

-количество загрязняющих веществ, выбрасываемых объектом.

Таблица 2.1 - Значение αì для веществ различного класса опасности

| Константа | КОП 1 класса | КОП 2 класса | КОП 3 класса | КОП 4 класса |

| αì | 1,7 | 1,3 | 1,0 | 0,9 |

Таблица 2.2 - Характеристика коэффициента экологической опасности вредных веществ выброшенных в атмосферу

| Наименование вещества |  мг/

мг/

| Класс опасности |

|  т/год

т/год

|

|

| 1 Хром шестивалентный | 0,0015 | 1,7 | 0,0104 | 28,89 | |

| 2 Марганец и его соединения | 0,0010 | 1,3 | 0,1190 | 499,13 | |

| 3 Железа оксид | 0,4000 | - | 0,0020 | ||

| 4 Азота двуокись | 0,0400 | 1,3 | 8,8640 | 1120,06 | |

| 5 Углерода окись | 3,0000 | 0,9 | 42,7030 | 10,91 | |

| 6 Фториды газообразные | 0,0050 | 1,3 | 0,0530 | 21,52 | |

| Итого | 51,7514 | 1680,51 |

Выводы:

Общее значение коэффициента опасности объекта составляет 1680,51.

По результатам расчетов получаем: 103< 1680,51 < 104, следовательно объект относится к III категории классу опасности.

Для таких объектов каждые пять лет разрабатываются Проекты предельно допустимых выбросов загрязняющих веществ и план-графики проведения замеров.