|

|

Дополнительные устройства.

Газ.

Свойства газового топлива и специфика его применения в ДВС различных типов будут рассмотрены в теме 1.9 «Система питания двигателя от газобаллонной установки».

Бензин.

Бензины классифицируются по назначению (автомобильные авиационные), по методу определения октанового числа и значению октанового числа. Схема маркировки выглядит следующим образом.

Рисунок 2.2. Схема маркировки бензинов

Пояснение к рисунку 2.1:

1 – назначение (А – автомобильный, В – авиационный);

2 – метод определения октанового числа (если буква отсутствует – моторный метод, И – исследовательский);

3 – октановое число (для авиационного также указывается сортность).

Пример маркировки: А-76 – бензин автомобильный, октановое число 76, определено моторным методом; АИ-93 – бензин автомобильный, октановое число 93, определено исследовательским методом; В-91/115 – бензин авиационный, октановое число по моторному методу не менее 91, сортность 115. Следует обратить внимание на вторую часть марки авиабензина (после дробной черты), которая характеризует сортность авиабензина, т.е. степень повышения мощности двигателя на богатой топливовоздушной смеси. Сортность на богатой смеси в данном примере показывает, что в силу своих свойств бензин обеспечивает повышение мощности на богатой смеси на 15%.

С целью повышения качества бензина до европейских стандартов разработан ГОСТ Р 51105-97 «Топлива для двигателей внутреннего сгорания. Неэтилированный бензин. Технические условия».

В зависимости от октанового числа, определённого исследовательским методом, устанавливаются следующие марки неэтилированного автомобильного бензина:

- нормаль-80 – не менее 80;

- регуляр-91– не менее 91;

- премиум-95 – не менее 95;

- супер-98 – не менее 98.

Как правило все товарные бензины выпускают с запасом качества по основным показателям. Наименьший запас качества обычно бывает по детонационной стойкости. ОЧ товарных бензинов либо точно соответствует требованиям, либо превышает их на десятые доли октановой единицы.

Спирты.

Спирты обладают высоким октановым числом и низким цетановым числом, благодаря чему их целесообразно использовать в двигателях с принудительным воспламенением. Октановое число по моторному методу у метанола равняется 90, у этанола – 88; по исследовательскому методу у метанола – 110, у этанола – 106.

Стехиометрическое количество воздуха (кг воздуха/кг топлива) у метанола – 6,5; у этанола – 9,0.

Теплота сгорания спиртов приблизительно в 2 раза меньше, чем у нефтяных топлив (у метанола – 22000 кДж/кг, у этанола – 26000 кДж/кг, у бензина 41870 кДж/кг), поэтому при практически равных энергетических затратах двигателя, работающие на спирте, имеют по сравнению с бензином большие массовые расходы топлива.

Спирты по сравнению с нефтяным топливом характеризуются более устойчивым сгоранием. Благодаря этому расширяется диапазон устойчивого горения на бедных смесях до λ = 1,5…1,6.

Сгорание спиртов по сравнению с бензинами характеризуется меньшими задержками воспламенения и большими скоростями горения, более низкими температурами и большей полнотой сгорания. Всё это обеспечивает меньший теплоотвод из зоны реакции, пониженную теплонапряжённость деталей цилиндропоршневой группы, уменьшение нагарообразования, повышенный индикаторный КПД, меньшую токсичность отработавших газов по СО и СnHm и оксидам азота.

Высокие значения теплоты испарения спиртов обусловливают снижение температуры заряда, а, следовательно, повышение коэффициента наполнения. Сочетание перечисленных факторов позволяет увеличить мощность двигателя при переходе на спирт на 10…15 % по сравнению с бензином. Использование высоких антидетонационных качеств спиртов позволяет дополнительно увеличить мощность двигателя путём увеличения степени сжатия.

Препятствием для использования метанола является его высокая токсичность, так как он яд, действующий на нервно-сосудистую систему. Отравление возможно при попадании его в пищеварительный тракт, при вдыхании или попадании жидкости на кожу. Предельно допустимая концентрация паров метанола в воздухе 5 мг/м3 (для сравнения у бензина 100 мг/м3). Попадание в организм свыше 10 мл метанола может окончиться тяжёлым отравлением. Смертельная доза 30 мл. При длительном контакте с метанолом возможно хроническое отравление, сопровождающееся нервным расстройством. Поэтому необходима надёжная герметизация топливных баков и топливоподающей системы.

Этанол менее токсичен, его предельно допустимая концентрация в воздухе 1 г/м3. Препятствием для его массового использования является наркотическое воздействие на организм.

Этанол (питьевой спирт), обладающий высокой энергетической ценностью, добывается из отходов древесины и сахарного тростника, обеспечивает двигателю высокий КПД и низкий уровень выбросов и особо популярен в теплых странах.

Использование спиртов в качестве автомобильного топлива требует незначительной переделки двигателя. Например, для работы на метаноле достаточно отрегулировать карбюратор, установить устройство для стабилизации запуска двигателя и заменить некоторые подверженные коррозии материалы более стойкими.

Для работы на чистом спирте требуется увеличение вместимости топливного бака и степени сжатия до 12-14, чтобы полностью использовать детонационную стойкость топлива.

Низкое давление насыщенных паров и высокая теплота испарения спирта делают практически невозможным запуск карбюраторных двигателей на спирте уже при температуре окружающей среды ниже +10°С.

Учитывая вышеприведённые характеристики спиртов, можно сделать вывод о нецелесообразности применения в нашей стране спиртов в качестве моторного топлива. Ограниченно они применяются лишь в трековых мотогонках, где на первый план выходят их преимущества - высокая детонационная стойкость, хорошие охлаждающие свойства (вследствие высоких значений теплоты испарения) и хороший КПД рабочего процесса.

3. Понятие горючей смеси. Режимы работы двигателя.

Система питания служит для приготовления топливовоздушной (горючей) смеси и распределения её по цилиндрам двигателя. Система должна обеспечивать работу двигателя в широком диапазоне частот вращения коленчатого вала и нагрузок (режимов).

Можно выделить следующие режимы работы:

1) режим пуска и прогрева;

2) режим холостого хода;

3) частичные нагрузки;

4) полные нагрузки;

5) переходные режимы.

Для получения оптимальных рабочих характеристик двигателя на каждом из этих режимов, горючая смесь в цилиндре должна отвечать двум основным требованиям: 1) сгорать быстро и 2) сгорать полностью. При этом, содержание вредных веществ в отработавших газах должно соответствовать общепринятым нормам токсичности. Топливовоздушная смесь имеет качественные и количественные показатели.

Качество смеси. Смесь должна быть хорошо перемешана и гомогенна (однородна). Однородность может быть достигнута лишь в газовых или парогазовых смесях, т.е. тогда, когда топливо полностью подвергается испарению. Улучшению испаряемости содействуют такие мероприятия как подогрев воздуха на входе во впускной коллектор (карбюратор) и распыл топлива (например, через форсунку под давлением). Процессу смесеобразования также способствует создание турбулентности и завихрений газового потока, что обеспечивается специальной конструкцией (формой) камеры сгорания и впускного тракта. При наличии факторов ухудшающих условия испарения (например, низкая температура) качество смеси также ухудшается. Гомогенные смеси образуются, главным образом, в двигателях с внешним смесеобразованием, работающих на лёгком топливе и с зажиганием от искры. Процесс образования смеси в таких двигателях достаточно продолжителен по времени.

Состав смеси. Горючая смесь состоит из воздуха и паров топлива, соединённых между собой в определённой пропорции. Топливо в смеси стехиометрического состава сгорает полностью и без остатка (для сгорания одного килограмма бензина требуется примерно 14,7 килограммов воздуха). Если смесь содержит меньшую часть топлива, она называется обеднённой смесью, если большую, то обогащённой.

Для описания состава смеси используют специальный показатель – коэффициент избытка воздуха, который обозначается буквой лямбда (λ). Коэффициент представляет собой отношение действительного количества воздуха, поступающего в цилиндры двигателя, к теоретически необходимому количеству, обеспечивающему полное сгорание топлива. При стехиометрическом составе смеси λ = 1. Если λ > 1, смесь обеднённая, если

λ < 1, то обогащённая. Бензиновый двигатель не может работать на смесях богаче λ = 0,5 и беднее λ = 1,3 – 1,5, при этом надёжное воспламенение смеси от электрической искры возможно лишь в диапазоне коэффициента избытка воздуха λ = 0,8 – 1,3.

Соотношение количества топлива и воздуха оказывает существенное влияние на рабочие характеристики двигателя. Смеси, состав которых близок к стехиометрическому, обеспечивают работу двигателя со средними показателями мощности и экономичности.

Обеднённые смеси горят медленнее, что приводит к некоторому уменьшению давления в цилиндре. Мощность и крутящий момент двигателя также снижается. Одновременно уменьшается расход топлива и выбросы в атмосферу оксида углерода. Смеси нормального и обеднённого состава приготавливаются топливными системами для работы двигателя в режиме частичных нагрузок и устоявшихся частотах вращения коленчатого вала, т.е. тогда, когда от двигателя не требуется полная мощность.

Максимальная мощность и максимальный крутящий момент двигателя достигаются при работе на обогащённой смеси с коэффициентом λ = 0,9. Однако это сопровождается некоторым увеличением расхода топлива и концентрации в отработавших газах углеводородов, сажи и оксида углерода. Смесь обогащённого состава приготавливается системами питания для работы двигателя в режиме полных нагрузок, а также пуска, прогрева и холостого хода.

Слишком бедные и слишком богатые смеси либо вообще не воспламеняются, либо горят плохо, запуск двигателя в этом случае становится затруднённым, а работа неравномерной, мощность падает, увеличивается расход топлива. Указанные признаки являются общими признаками работы двигателя, имеющего нарушения нормального смесеобразования.

Также, при работе на бедной смеси может иметь место: 1) вспышки во впускном коллекторе или диффузорах карбюратора; 2) детонация; 3) перегрев впускного коллектора; 4) увеличение концентрации окислов азота.

При работе на богатой смеси может иметь место: 1) дымный выпуск чёрного цвета из глушителя; 2) «выстрелы» в глушителе; 3) повышенное отложение нагара на деталях ЦПГ, свечах зажигания и клапанах; 4) увеличение содержания оксидов углерода в отработавших газах.

4. виды карбюраторов. Устройство и работа простейшего карбюратора.

Карбюрациейназывается процесс приготовления горючей смеси.

Карбюратор предназначендля приготовления горючей смеси и подачи ее в цилиндры двигателя. В зависимости от режима работы двигателя карбюратор меняет качество (соотношение бензина и воздуха) и количество смеси.

Карбюраторы подразделяются на:

· барботажные, в данные момент не использующиеся;

· мембранно-игольчатые;

· поплавковые, составляющие подавляющее большинство всех карбюраторов.

Барботажный (испарительный) карбюратор (рис. 4.1, а) представляет собой бензобак, в котором на некотором расстоянии от поверхности топлива имеется глухая доска и два широких патрубка — подающий воздух из атмосферы и отбирающий смесь в двигатель. Воздух проходил под доской над поверхностью топлива и, насыщаясь его парами, образовывал горючую смесь. При всей примитивности и «несерьёзности» этот карбюратор — единственный, обеспечивавший смесь с воздухом именно паровой фракции топлива. Дроссельная заслонка стояла на двигателе отдельно. Барботажный карбюратор делал двигатель очень требовательным к фракционному составу топлива, так как испаряемость его должна была занимать весьма узкий температурный диапазон, вся конструкция была взрывоопасной, громоздкой, тяжёлой в регулировании. Топливо-воздушная смесь в длинном тракте частично конденсировалась, этот процесс зависел чаще от погоды.

Рис. 4.1 Схемы карбюраторов:

Рис. 4.1 Схемы карбюраторов:

а – барботажный (испарительный);

б – мембранно-игольчатый (впрыскивающий);

в – поплавковый;

1 – дроссельная заслонка, 2 – диффузор, 3 – жиклёр, 4 – клапан, 5, 6, 7, 8 – камеры, 9 – форсунка, 10 – клапан, 11 – поплавок.

Мембранно-игольчатый (впрыскивающий) карбюратор (рис. 4.1, б) уже представляет собой отдельный законченный узел и, как следует из названия, состоит из нескольких камер, разделённых мембранами, жёстко связанными между собою штоком, который заканчивается иглой, запирающей седло клапана подачи топлива. Камеры соединяются каналами с разными участками смесительной камеры и с топливным каналом. Вариант — связь между мембранами и клапаном неравноплечими рычагами. Характеристики таких карбюраторов определялись тарированными пружинами, на которые опирались мембраны и/или рычаги. Система рассчитана так, чтобы соотношение вакуума, давления топлива и скорости смеси обеспечивали должное соотношение топлива и воздуха. Неоценимое достоинство такого карбюратора — наряду с простотой — способность работать буквально в любом положении по отношению к силе тяжести. Недостатки — относительная сложность регулировки, некоторая нестабильность характеристики (пружины!), чувствительность к ускорениям, перпендикулярным мембранам, неширокий диапазон количества смеси на выходе, медленные переходы между установившимися режимами. Такие карбюраторы используются на двигателях, по условиям работы не имеющих определённого пространственного положения (двигатели бензорезов, газонокосилок, поршневых самолётов, например, карбюраторы АК-82БП стояли на ЛА-5), или просто на дешёвых конструкциях.

Поплавковый карбюратор (рис. 4.1, в), составляет подавляющее большинство современных карбюраторов, это одно из самых сложных устройств автомобиля. Поплавковые карбюраторы при прочих равных условиях обеспечивают самые стабильные параметры смеси на выходе и обладают самыми высокими эксплуатационными качествами. Поэтому они и получили столь широкое распространение.

В дальнейшем рассматривается устройство и работа именно поплавковых карбюраторов.

Рис. 4.2. Схема устройства и работы простейшего карбюратора:1 –топливная трубка; 2 – поплавок с игольчатым клапаном; 3 – отверстие для связи поплавковой камеры с атмосферой; 4 – воздушная заслонка; 5 – распылитель 6 – диффузор; 7 – дроссельная заслонка; 8 – корпус карбюратора; 9 – топливный жиклер; 10 – поплавковая камера; 11 – смесительная камера; 12 – запорная игла;

Рис. 4.2. Схема устройства и работы простейшего карбюратора:1 –топливная трубка; 2 – поплавок с игольчатым клапаном; 3 – отверстие для связи поплавковой камеры с атмосферой; 4 – воздушная заслонка; 5 – распылитель 6 – диффузор; 7 – дроссельная заслонка; 8 – корпус карбюратора; 9 – топливный жиклер; 10 – поплавковая камера; 11 – смесительная камера; 12 – запорная игла;

Простейший карбюратор ( рис. 4.2) состоит из двух функциональных элементов: поплавковой камеры (10) и смесительной камеры (11).

Топливо по трубке (1) поступает в поплавковую камеру (10), в которой плавает поплавок (2), на котором закреплена запорная игла (12) поплавкового клапана. При расходовании топлива его уровень в поплавковой камере понижается, поплавок опускается, игла открывает подачу топлива, при достижении заданного уровня клапан закрывается. Таким образом, поплавковый клапан поддерживает постоянный уровень топлива.

Из поплавковой камеры топливо поступает через жиклёр (9) в распылитель (5) , выходное отверстие которого находится несколько (на 2...3 мм) выше уровня топлива в поплавковой камере и выведено в горловину диффузора.. Количество топлива, подающегося из распылителя (5), по закону Бернулли зависит при прочих равных условиях от проходного сечения жиклёра и степени вакуума в диффузоре, а также от сечения диффузора. Соотношение сечений диффузора и главного топливного жиклёра является одним из основополагающих параметров карбюратора.

При впуске давление в цилиндрах двигателя понижается. Наружный воздух засасывается в цилиндр, проходя через смесительную камеру (11) карбюратора, в которой находится диффузор (трубка Вентури) (6), и впускной трубопровод, распределяющий готовую смесь по цилиндрам. Распылитель помещается в самой узкой части диффузора, где, по закону Бернулли, скорость потока достигает максимума, а давление уменьшается до минимума.

Благодаря балансировочному отверстию (3) в поплавковой камере поддерживается атмосферное давление. В практически выпускаемых карбюраторах, работающих с воздушными фильтрами, вместо этого отверстия используется балансировочный канал поплавковой камеры, ведущий не в атмосферу, а в полость воздушного фильтра или в верхнюю часть смесительной камеры. В этом случае дросселирующее влияние фильтра сказывается равномерно на всей газодинамике карбюратора, который становится балансированным. Под влиянием разности давлений происходит истечение топлива из распылителя. Топливо, вытекающее из распылителя, дробится в струе воздуха, распыляется, частично испаряясь и, перемешиваясь с воздухом, образует горючую смесь. В реальных карбюраторах используется построение топливоподающей системы, при котором в распылитель подаётся не гомогенное жидкое топливо, а эмульсия из топлива и воздуха. Такие карбюраторы называют эмульсионными. Как правило, вместо одиночного диффузора используется двойной. Дополнительный диффузор имеет небольшие размеры и расположен в главном диффузоре концентрически. Через него проходит только часть общего потока воздуха. Вследствие высокой скорости в центральной части при небольшом сопротивлении основному потоку воздуха достигается более качественное распыление.

Основной характеристикой любого карбюратора является изменение коэффициента избытка воздуха в зависимости от разрежения в диффузоре или пропорционального ему массового расхода воздуха. Массовый расход воздуха, проходящего через карбюратор, регулируют с помощью дроссельной заслонки, положение которой определяет количество проходящего через диффузор воздуха, разрежение в зоне диффузора и, следовательно, количество вытекающего из распылителя топлива. Таким образом, дроссельная заслонка — основной регулирующий орган двигателя, ее положение определяет количество и качество смеси, поступающей в цилиндры.

В современных карбюраторах истечение топлива начинается при достижении разряжения 100 Па (10 мм водяного столба). При меньших значениях через карбюратор поступает только чистый воздух.

Характер изменения λ в зависимости от нагрузки на двигатель представлен на рис. 4.3

Рис. 4.3 Состав топливной смеси в зависимости от нагрузки на двигатель:

1 – для элементарного карбюратора;

2 - для идеального карбюратора.

В элементарном карбюраторе (кривая 1) при работе двигателя с малыми нагрузками горючая смесь чрезвычайно обеднена, а на режимах средних и больших нагрузок она излишне обогащена. Такое изменение состава горючей смеси объясняется непропорциональным изменением расхода воздуха и топлива в зависимости от скорости потока воздуха. При возрастании разрежения в диффузоре топливо расходуется быстрее по сравнению с ростом расхода воздуха.

Обеднение горючей смеси на малых нагрузках обусловлено тем, что относительные затраты энергии на преодоление поверхностного натяжения топлива и на его подъем из поплавковой камеры к распылителю несколько больше по сравнению с высокими нагрузками. Чем меньше разрежение в диффузоре карбюратора, тем больше влияет величина затрат энергии для подъема топлива на его расход. При малых нагрузках величина разрежения в диффузоре сопоставима с высотой столба топлива в канале и относительные затраты энергии на его подъем к распылителю велики. При больших нагрузках величина разрежения возрастает существенно, поэтому высота столба топлива не влияет на возможность его подъема к распылителю, что увеличивает его расход и ведет к обогащению горючей смеси. Одновременно с этим увеличение скорости воздуха в диффузоре способствует уменьшению плотности, что вызывает дополнительное обогащение горючей смеси.

Таким образом, простейший карбюратор (кривая 1) не обеспечивает требуемого состава горючей смеси во всем диапазоне работы двигателя.

Если карбюратор на малых нагрузках отрегулировать на смесь оптимального состава, то при переходе к большим нагрузкам она неизбежно переобогащается, превышая верхний предел воспламеняемости. Если карбюратор отрегулировать на смесь оптимального состава для работы на больших нагрузках, то при переходе к малым нагрузкам горючая смесь будет чрезвычайно обеднена и окажется за нижним пределом ее воспламеняемости.

Для обеспечения нормальной работы двигателя идеальный карбюратор должен приготавливать горючую смесь оптимального состава, представленного кривой 2.

5. Назначение и работа систем карбюратора.

Для приготовления смеси состава, оптимального при любом режиме работы двигателя, реальный карбюратор имеет разнообразные дозирующие устройства. Они вступают в работу или выключаются из работы в разное время или работают одновременно, обеспечивая наиболее выгодный (в отношении получения наибольшей мощности и экономичности) состав смеси на всех режимах двигателя.

Основными узлами и дозирующими системами карбюратора, выполненного по традиционной схеме, являются:

· главная дозирующая система;

· система холостого хода;

· система пуска и прогрева;

· ускорительный насос;

· поплавковый механизм;

· экономайзеры и эконостаты;

· дополнительные устройства.

Рис.5.1 Главная дозирующая система:1 – воздушный жиклёр; 2 – распылитель; 3 – диффузор; топливный жиклёр; дроссельная заслонка.

Главная дозирующая системаработает на всех режимах двигателя, кроме малой частоты вращения на режиме холостого хода, и обеспечивает подачу большей части топлива, участвующей в смесеобразовании.

Анализируя характеристику простейшего карбюратора, можно установить, что при увеличении открытия дроссельной заслонки происходит обогащение смеси. Это приводит к снижению экономичности работы двигателя на средних нагрузках.

Подбор элементов главной дозирующей системы должен быть осуществлен таким образом, чтобы при всех частичных открытиях дроссельной заслонки горючая смесь была оптимального состава. При этом для достижения высокой экономичности смесь должна быть предельно обедненной. Главная система в основном определяет экономические показатели автомобиля.

Система холостого ходаобеспечивает работу двигателя на малых частотах режима холостого хода, когда нужно небольшое количество смеси, водитель не нажимает на педаль «газа», и дроссельная заслонка закрыта.

Коленчатый вал вращается медленно, в цилиндрах остается еще большое количество отработавших газов, которые не успевают покинуть его через выпускной клапан. Вследствие малого разрежения в цилиндре количество поступающей рабочей смеси невелико. Поступающая рабочая смесь, перемешиваясь с остатками отработавших газов, горит медленно, и вследствие этого двигатель работает неустойчиво. Надо увеличить скорость сгорания рабочей смеси, поступающей в цилиндр. А для этого необходимо сделать смесь обогащенной.

Такое обогащение обеспечивает система холостого хода, которая необходима для обеспечения работы двигателя при медленной скорости вращения коленчатого вала. При этом через смесительную камеру карбюратора проходит слишком слабый поток воздуха, который не может заставить бензин вытекать из распылителя. Поэтому в карбюраторе есть канал, который обходит все заслонки – канал холостого хода.

Через жиклер 2 (рис. 5.2) в канал системы холостого хода подается топливо. Одновременно в канал системы холостого хода через жиклер 5 подается эмульсирующий воздух. В смесительную камеру топливовоздушная эмульсия обычно подается через отверстия 10 и 11. При работе двигателя на малых частотах режима холостого хода нижнее отверстие 11, расположенное под дроссельной заслонкой, находится в зоне максимального разрежения. Количество эмульсии, вытекающей в смесительную камеру через это отверстие, регулируется винтом 7. Верхнее отверстие 10 при этом находится над дроссельной заслонкой, где разрежение значительно меньше, и истечение эмульсии через него незначительно. При смене режима работы двигателя дроссельная заслонка постепенно открывается, разрежение у отверстия 11 снижается, а у отверстия 10 увеличивается, вследствие чего увеличивается истечение эмульсии в смесительную камеру через оба отверстия.

Рис. 5.2. Схема работы системы холостого хода:1 –игольчатый клапан поплавковой камеры карбюратора; 2 – топливный жиклер системы холостого хода; 3 – топливный канал системы холостого хода; 4 – воздушная заслонка; 5 – воздушный жиклер системы холостого хода; 6 – канал системы холостого хода; 7 – винт "качества" системы холостого хода; 8 – дроссельная заслонка; 9 – топливный жиклер; 10, 11 - соответственно верхнее инижнее отверстия системы холостого хода;

Пусковое устройство(рис. 5.3)предназначено для пуска непрогретого двигателя, который затруднен тем, что слабая испаряемость топлива приводит к его конденсации и появлению топливной пленки на стенках впускной системы, поэтому в цилиндры двигателя попадает недостаточное количество пусковых фракций топлива.

При пуске непрогретого двигателя воздушную заслонку прикрывают, через систему тяг на карбюраторе прикрывается и дроссельная заслонка. При таком положении заслонок даже малая частота вращения коленчатого вала вызывает в смесительной камере значительное разрежение. Вследствие этого топливо начинает вытекать из распылителей главной дозирующей системы, системы холостого хода, и, смешиваясь с небольшим количеством воздуха, образует смесь состава α = 0,3...0,5. Поэтому в воздушной заслонке предусмотрены специальные клапаны 6, которые открываются при пуске двигателя, обеспечивая необходимое обеднение смеси. Если дроссельная заслонка прикрыта, то при прогреве холодного двигателя, когда непрогретое масло густое, может быть обеспечена минимальная частота вращения коленчатого вала. По мере прогрева двигателя воздушную заслонку открывают, оставляя прикрытой дроссельную.

Рис. 5.3. Пусковое устройство карбюратора: 1 - поплавковая камера; 2 - топливный жиклер; 3 - регулировочный винт; 4 - распылитель; 5 - воздушная заслонка; 6 - автоматический клапан с пружиной.

Ускорительный насособогащает смесь при резком открытии дроссельной заслонки во время разгона автомобиля, вследствие чего улучшаются его динамические свойства. Ускорительный насос может быть установлен отдельно либо объединен с экономайзером.

При резком открытии дроссельной заслонки в момент увеличения нагрузки смесь обедняется, и двигатель может остановиться. Резкое обеднение смеси объясняется тем, что в этот момент истечение топлива из жиклеров отстает от возрастающего воздушного потока. В колодце 3 (рис. 5.4),который сообщается с поплавковой камерой через клапан 6, установлен поршень 5, который через шток 1, планку 2, тягу 7 и рычаг 8 связан с дроссельной заслонкой. Когда дроссельная заслонка закрыта, поршень находится вверху и через обратный клапан 6 в колодец 3 поступает топливо. Поступление топлива из колодца в смесительную камеру перекрывает клапан 10. При резком открытии дроссельной заслонки движение передается поршню 5 и в колодце создается давление, которое закрывает обратный клапан 6 и открывает клапан 10, вследствие чего топливо через жиклер 11 ускорительного насоса впрыскивается в смесительную камеру, не допуская этим обеднения смеси. Двигатель быстро набирает необходимые обороты..

Рис. 5.4. Ускорительный насос:

1 – шток; 2 – планка; 3 – колодец; 4 – пружина; 5 – поршень; 6 – обратный клапан; 7 – тяга; 8 – рычаг; 9 – дроссельная заслонка; 10 – нагнетательный клапан; 11 – жиклёр ускорительного насоса.

Экономайзер. Для получения от двигателя максимальной мощности необходима обогащенная горючая смесь. Для ее приготовления карбюратор оборудован специальной системой, называемой экономайзером мощностных режимов. Система обеспечивает поступление дополнительного топлива в распылитель, минуя главный топливный жиклер. Для включения экономайзера мощностных режимов применяется пневматический или механический привод.

Пневматический привод срабатывает при падении разряжения в смесительной камере, а не по мере открывания дроссельной заслонки. Это дает возможность в нужной степени обогащать смесь при разгоне автомобиля, обеспечивая хорошую приемистость, и сохранять обедненную смесь при равномерном движении, обеспечивая экономичность.

При прикрытой дроссельной заслонке разрежение из задроссельного пространства поступает по каналу к диафрагме экономайзера. При этом диафрагма сжимает возвратную пружину, а ее толкатель не касается шарика клапана экономайзера, и клапан закрыт. При открытии дроссельной заслонки разрежение под ней (соответственно и у диафрагмы) уменьшается. Под действием пружины диафрагма смещается, и ее толкатель, утапливая шарик клапана, открывает канал. Дополнительное топливо из поплавковой камеры поступает в распылитель главной дозирующей системы, обогащая смесь.

Рис. 5.5 Схема экономайзера мощностных режимов с пневмоприводом:

1 - главный топливный жиклер; 2 - эмульсионный колодец главной дозирующей системы; 3 - топливный жиклер экономайзера; 4 - распылитель; 5 - дроссельная заслонка; 6 - демпфирующий жиклер; 7 - канал подвода разрежения к экономайзеру; 8 - пружина диафрагмы; 9 - диафрагма экономайзера с толкателем; 10 - шариковый клапан с пружиной; 1 1 - поплавковая камера.

На рис. 5.6дана схема экономайзера с механическим приводом и параллельным расположением жиклеров. Требуемое обогащение смеси (10...15%) достигается подачей в смесительную камеру дополнительного количества топлива через жиклер 17, возможной только через открытый клапан 15, который постоянно с помощью пружины 16 прижат к седлу 13. При открытии дроссельной заслонки более чем на 3/4 рычаг 18, закрепленный на ее оси, через тягу 14 перемещает шток 11 привода вниз.

Шток нажимает на клапан 15 экономайзера, и дополнительное топливо поступает из поплавковой камеры через отверстие, открытое клапаном 15, и жиклер 17 экономайзера к распылителю 1 главной дозирующей системы карбюратора, обогащая смесь (λ = 0,85...0,90).

Рис. 5.6 Экономайзер с механическим приводом:

1 – распылитель главной дозирующей системы; 6 – дроссельная заслонка; 11 – шток привода; 12 - планка; 13 – седло клапана; 14 – тяга; 15 – клапан экономайзера; 16 – пружина; 17 – жиклёр полной мощности; 18 – рычаг привода экономайзера.

Система компенсациипредотвращает обогащение горючей смеси с увеличением открытия дроссельной заслонки. В карбюраторах применяют следующие способы компенсации смеси: регулирование разряжения в диффузоре; установка двух жиклеров - главного и компенсационного; пневматическое торможение истечения топлива (эмульсирование топлива в главной дозирующей системе).

Топливо из поплавковой камеры 6 (рис. 5.7) поступает через главный жиклер 7 в колодец 4, затем в распылитель 1. В колодце установлена эмульсионная трубка 5 с отверстиями, которая сообщается с движущимся воздушным потоком через жиклер 3. При движении воздуха через диффузор карбюратора происходит истечение топлива из колодца, уровень топлива понижается и открываются отверстия эмульсионной трубки 5. Через жиклер 3 и открывшиеся отверстия в эмульсионной трубке в колодец поступает воздух, образуя около трубки 5 эмульсию. Движение воздуха через жиклер 3 уменьшает перепад давлений, в результате которого топливо вытекает через распылитель, что приводит к снижению расхода топлива и обеднению смеси. Необходимый состав смеси достигается подбором главного топливного 7 и воздушного 3 жиклеров. Эмульсирование топлива улучшает его распыливание и испарение. Такой способ компенсации нашел применение в карбюраторах К-126Б, К-88АТ, К-90 и др.

Рис. 5.7. Схема системы компенсации смеси пневматическим торможениемистечения топлива:

1 - распылитель; 2 - воздушная заслонка: 3 - воздушный жиклер; 4 — топливный колодец; 5 - трубка; 6 - поплавковая камера; 7 — главный жиклер; 8 - дроссельная заслонка; 9 — диффузор

Дополнительные устройства.

Пневмоинерционный ограничитель максимальной частоты вращения коленчатого вала (применяется на карбюраторе К88АТ – автомобили ЗиЛ-131, ЗиЛ-431410) регулирует количество поступающей в цилиндры горючей смеси, изменяя положение дроссельной заслонки. Он не позволяет частоте вращения превышать значения 3100-3200 об/мин.

Основными частями пневмоинерционного ограничителя являются центробежный датчик и исполнительный механизм.

Исполнительный механизм имеет вакуумно-мембранный привод на ось дроссельных заслонок, распложен на корпусе смесительных камер. Мембрана исполнительного механизма соединена через шток с одним из плеч установленного на оси дроссельных заслонок рычага, другое плечо которого через пружину действует на дроссельные заслонки.

Центробежный датчик инерционного типа располагается на крышке распределительных шестерен, основной частью которого является ротор с приводом от вала. Если частота вращения коленчатого вала достигает значения 3100—3200 об/мин, то ротор при вращении развивает центробежную силу, способную растянуть пружину датчика, которая позволяет клапану закрыть отверстие седла, что прекращает доступ воздуха из воздушной горловины. В результате в пространстве над мембраной исполнительного механизма создается разряжение, давление под мембраной превышает давление над мембраной, разность давлений приводит к перемещению мембраны, которое сопровождается (благодаря рычагу) прикрытием дроссельной заслонки.

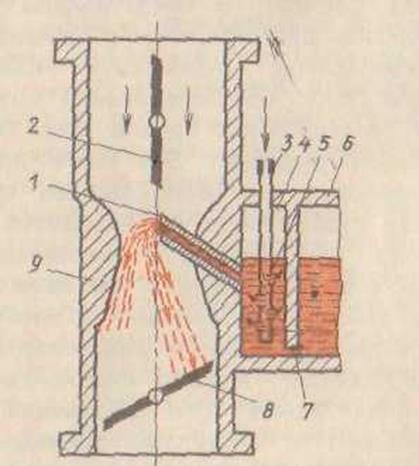

Рис. 27. Схема центробежного ограничителя частоты вращения коленчатого вала двигателя:

1 — дроссельная заслонка карбюратора; 2 и 4 — жиклеры; 3 — рычаг; 5 — пружина мембранного механизма; 6 — крышка мембранного механизма; 7 — мембрана; 8 — шток; 9 и 10 — отверстия; 11 — рычаг привода дроссельных заслонок; 12 и 13 — трубки; 14 — пружина центробежного датчика; 15 — шайба; 16 - прокладка; 17 — паз ротора для соединения с распределительным валом; 18 — сальник; 19 — крышка; 20 — винт регулировки натяжения пружины; 21 — пробка; 22 — ротор; 23 – фитиль; 24 — металлокерамическая втулка; 25 — корпус датчика; 26 — канал; 27 — клапан; 28 — седло клапана; 29 — центробежный датчик; 30 — карбюратор с мембранным механизмом; 31 — шарнир