|

|

ОГАСА проф . Выровым В . Н . и доц . Мартыновым В . И.

|

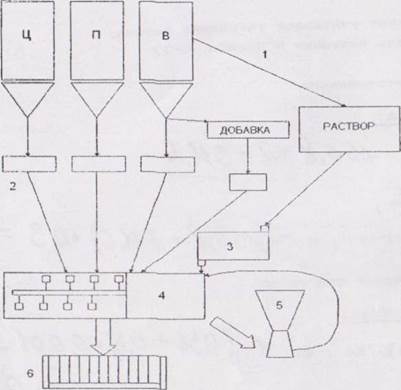

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА С ПРИМЕНЕНИЕМ СКОРОСТНОГО СМЕСИТЕЛЯ

1.- БУНКЕР СЫРЬЕВЫХ МАТЕРИАЛОВ; 2.- ДОЗАТОРЫ; 3.- ПЕНОГЕНЕРАТОР; 4.- СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ; 5.- СКОРОСТНОЙ СМЕСИТЕЛЬ; 6,- ФОРМА.

Как видно из схемы:

1.Цемент, песок, вода располагаются в бункере № 1.

2.Количество материала взвешивается в соответствии с нашими расчетами. Материалы поступают в пеногенератор № 3.

3. Туда же поступает водаи пеноканифольный образователь, сбивается пена.

4.Пена поступает в пенобетономешалку № 4 и перемешивается с другими материалами, которые поступают через дозаторы №2. В пеноботономешалку поступает ускоритель твердения NaCl и все перемешивается 1-1,5 минуты.

5. Из пенобетономешалки № 4масса поступаетв ускорительперемешивания № 5, где смесь перемешивается со скоростью 800 об/мин

6.После этого смесь поступает в форму и твердеет в течении суток. Через сутки форма раскалывается, и изделие отправляется на склад, а затем заказчику.

4.1 Расчет складов:

Зная количество материалов, необходимое для производства камня в час, в сутки, можно рассчитать склады.

Для расчета складов нам необходимо знать потребность материалов на срок 7-10 дней. Принимаем 10 дней.

Суточный расход цемента умножается на 10. Цемент хранится в закрытых бункерах, в которые не должна попадать влага.

10дней сут

Рцем = Рцем *10 = 52641,6 (кг) = 53 (т)

Бункера бывают 1т; 5т; Ют; 20т. Принимаем 3 бункера по 20 т.

Количество (расход) песка, необходимый для производства:

10дн сут

Рп. = Рп *10= 105283,2(кг)= 106( т);

Склад песка может быть открытым и закрытым. Высота склада не более 4м, угол наклона насыпи не более 45 градусов.

10 дн сут

Р ускор. = Рускор * 10= 177,2(кг) = 0,18(т);

10днсут

Рпенообр = Рпенообр*10= 7065,6( кг)=7,1 (т);

Ускоритель твердения храним в закрытом помещении.

Техника безопасности. Охрана окружающей среды:

При приготовлении бетонной смеси должны соблюдаться следующие положения.

1.Рабочие должны пройти инструктаж и расписаться в журнале по технике безопасности.

2.Все материалы должны быть складированы в соответствии с размерами складов.

3.Пенообразователь, используемый на временной или постоянной базе, не должен быть вреден для здоровья людей.

4.Пеномешалка, бетономешалка и ускоритель перемешивания должны иметь заземления. Об этом должен быть составлен заключительный акт.

5.Формы должны быть металлическими, смазанными машинным

маслом, толщина 0.5 мм.

Список литературы:

1.«Современные материалы при изготовлении стеновых камней» В. И. Мартынов — Вестник, г. Одесса 2007;

2.Циталаури Г. — Высшая школа, г.Москва 1990;

3.Методические указания по расчету РГР — Садовский Г.Г., г.Одесса 2008.

Производство изделий из пластмасс

Пластмассовые изделия очень распространены в нашем быту. Пожалуй, самый наибольший ассортимент из всех применяемых нами бытовых изделий изготовлен полностью или частично из пластмассы. Организация производства пластмасс находит своих инвесторов. Изделия из пластмассы имеют массу положительных параметров, включая вполне приличные показатели по прочности и хороший дизайн. Показатель качества Япония. Пластмасс производства там очень развиты.

Производство пластмассы в России и СНГ тоже относится к наиболее инвестиционно привлекательным видам производства для малого бизнеса. Особенно производство пластмассы обостряет проблему переработки отходов. И действительно это проблема для мегаполисов является проблемой номер один. Безотходные технологии очень привлекательны. Отходы пластмассы вновь пускаются на переработку. Следует отметить, что такой материал как пластмасса изделия, производство оценили с первого момента его использования.

Способы получения изделий из пластмасс:

Переработка пластмасс в изделия осуществляется одним из следующих способов: экструзией, литьем под давлением, формованием в прессформах, формованием в штампах, вакуумным и пневматическим формованием, сваркой, склейкой, механической обработкой.

На выбор способа оказывает влияние вид пластмасс (термореактивные или термопластичные), конфигурация и геометрические размеры изделия, вязкость или текучесть пластмассы и т. д.

Экструзией (формование выдавливанием) получают изделия из термопластов в виде бесконечных труб, стержней, лент и т. п. на червячных прессах (экструдеpax).

Исходные материалы, загружаемые в пресс через бункер, нагреваются с помощью вмонтированных в пресс водяных, паровых или электрических нагревателей, перемешиваются и нагнетаются шнеком в формообразующий мундштук. Выходящее из пресса изделие охлаждается воздухом или водой и разрезается на части нужной длины.

Литье под давлением — способ формования изделий из термопластов в вязко-текучем состоянии в литьевых машинах. Исходный материал из бункера через дозатор поступает определенными порциями в обогреваемый цилиндр машины. Разогретый до вязко-текучего состояния материал подается поршнем или шнеком через сопло цилиндра в прессформу, заполняет ее полость и выдерживается в ней в течение некоторого времени (1—2 минуты) для фиксации формы изделия. Затем прессформа раскрывается и из нее извлекается готовое изделие.

Формование в прессформах — наиболее широко распространенный способ изготовления изделий из термореактивных пластмасс. Прессование производится на гидравлических прессах под давлением 10—25 МН/м2 (100—250 кгс/см2). Прессматериал поступает в нагретую до 130—2000С прессформу. Под действием температуры и давления прессматериал размягчается и заполняет всю полость прессформы, которая через некоторое время, достаточное для отверждения материала, раскрывается, и изделие выталкивается.

Формование в штампах применяется для изготовления изделий незамкнутого контура (стекла кабин, обтекателей, козырьков и др.) из листовых термопластов (винипласта, органического стекла, полиэтилена). При формовке детали выдерживают в штампах под определенным давлением до температуры 40—45°С. Затем отформованное изделие охлаждается в штампе для фиксации полученной им конфигурации. Для получения поверхности лучшего качества применяют штампы, изготовленные из дерева или песчано-клеевой массы, а рабочие поверхности пуансона и матрицы оклеивают замшей или байкой.

Вакуумное и пневматическое формование используется для изготовления деталей сложной пространственной формы (колпаков и деталей для оптики и светотехники) из листового термопласта (органического стекла) с достаточно высокими оптическими свойствами так как во время формования предварительно подогретый материал не скользит по оформляющей поверхности ‘штампа. Роль пуансона или матрицы выполняет упругая среда — атмосферное давление или сжатый воздух. Вакуумное и пневматическое формование применяется также при изготовлении крупногабаритных изделий и из некоторых термореактивных пластмасс с высокопрочными наполнителями (стеклянным волокном, стеклянной тканью).

Сварка как — метод обработки пластмасс применяется для соединения деталей из термопластов контактным методом с присадочным материалом или без него.

Термопласты, имеющие ограниченную пластичность при нагревании (винипласт, фторопласты и др.) свариваются с применением присадочного материала в виде прутков или пасты. Реактопласты (например, стеклопластики) свариваются с присадочным материалом ТВЧ и без него или ультразвуком.

Присадочные материалы в виде прутков, подогретые горячим воздухом, а присадочные пасты в холодном состоянии плотно укладываются в паз между соединяемыми деталями. После этого детали прижимают друг к другу и прогревают.

Без присадочного материала свариваются термопласты, приобретающие высокую пластичность в нагретом состоянии (полиэтилен, полиамиды и др.). В этом случае свариваемые поверхности, тщательно пригнанные, прижимают друг к другу под давлением 0,2—-0,3 МН/м2 (2—3 кгс/см2) и прогревают токами высокой частоты, ультразвуком или другим способом. Взаимная диффузия макромолекул приводит к соединению свариваемых поверхностей с прочностью, равной прочности основного материала.

Склеивание является одним из способов соединения пластмасс между собой, а также с металлом и другими материалами. Клеевое соединение прочнее, надежнее и экономичнее соединений на заклепках. Органическое стекло также хорошо склеивается 3%-ным раствором полиметилметакрилата в дихлорэтане, однако склеенная им поверхность становится матовой, что является существенным недостатком. Прочность клеевого соединения зависит от правильного подбора клея, качества подготовки склеиваемых поверхностей, толщины клеевой пленки, точности соблюдения режимов склеивания, конструкции соединения.