|

|

Электромагнитті тежегіштер

Бұрғылау шығырларында қолданылатын электромагнитті тежегіштер индукционды және ұнтақты болып бөлінеді.

Электромагниттi сумен суытылатын ЭМТ-4500- У1 үлгiдегі тежегіш бұрғы аспабын және шегендеу құбырлары тізбегін түсiруде қарқынды тежеу үшiн арналған. Тежегіш бұрғылау шығырының рамасында орнатылған және ауа температурасы +400 – тан -400 -қа дейінгі және салыстырмалы ылғалдығы 200 С температурада 80% болатын, металдар қаптамасын бұзатын агрессивтi газдар және булар болмайтын, жарылыс қаупi жоқ орта үшiн есептелiнген.

Техникалық сипаттамасы:

Номинал тежелу моменті (при п = 225÷500 айн/мин), кН×м ..................................45,0

Шектік аз уақыттық (10 с дейін) тежелу моменті, кН×м..................................57,0–60,0

Номиналь қоздыру тоғы, А ..........................................................................................135

Шектік аз уақыттық (10 с көп емес) бір циклдегі қоздыру тоғы,.А..........................180

Номиналь қоздыру кернеуі, В.......................................................................................120

Айналу жиілігі, айн/мин................................................................................................500

Айналу бағыты.............................................................................................................еркін

Сусыз якордің құлаштау моменті, кН×м2.....................................................................14,4

Тежегіш салмағы, кг ....................................................................................................6300

Орындалуы..............................................................................Шашырандыдан қорғалған

8.4-кесте. Индукциялық порошокты тежегіштің техникалық көрсеткіштері

| Көрсеткіш | ЭМТ-4500 | ЭМТ-7500 | ЭМТ-10000 | ТЭП-4500 | ТЭП-4500 |

| Тежеу моменті, кНм: қалыпты күйде қосылған кезде қалдық | - | - | - | 0,45 | - |

| Қалыпты айналу жиілігі, айн/мин | |||||

| Қозу кернеуі, В | |||||

| Қозу қуаты, кВт | 10,2 | 17,0 | 29,0 | 3,0 | 3,5 |

| Қозу орамдарының кедергісі, Ом | 0,695 | 3,05 | - | 18,2 | 9,0 |

| Қоздыру тогының қалыпты мөлшері, А | - | 12,0 | |||

| Масса, кг |

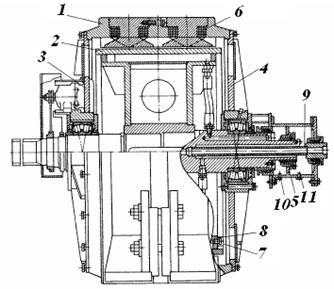

Тежегіш (8.10-сурет) келесі негізгі түйіндерден тұрады: статордан 1, якорьден 2, мойынтіректік қалқандардан 3, 4, субөлгіш қорапшадан 5.

Статор бес сақинадан жасалған, оның әрқайсысы 30 ілмектәріздес полюстерге ие. Сақиналар екі түрде жасалынады: Т-түріндегі (үш сақина) және Г-түріндегі (екі сақина) плюстармен, олар бір сақинаның полюсі екіншісінің паздарына кіретіндей етіліп бекітіледі. Сақиналардың арасындағы арнайы саңылауларда қоздыру катушкалары 6 орналастырылған, олардың ұштары қалып клеммасына қосылған. Статордың төменгі бөлігінде, қоздыру катушкалары астында тығындары 7 бар конденсат ағатын тесіктер 8 қарастырылған. Цилиндрдің қуыстарында екi тесік – кiретiн 10 және шығатын 11 орналасқан.

8.10-сурет. ЭМТ-4500-У1 электромагнитті тежегіш

Якорь қалқандар арқылы бiлiкте орналастырылған күпшекке пiсiріліп бекітілген, өстес бір-біріне пісіріліп құрастырылған екі цилиндрден тұрады. Цилиндрлердің арасындағы қуыс дөңгелек бойынша төрт бөлікке бөлiнген. Ішкі цилиндірдің әрбір бөлігінде екі тесік болады – кіретін және шығатын. Бiлiк субөлгіш қорап жақтан өстес орналасқан кiретiн, орталықты бойлай тесiлген – шығатын арналармен орындалған. Орталық арнаға құбыр 9 орнатылған, сол арқылы ауа шиналық пневматикалық муфтаға беріледі. Құбыр мен бiлiк тесігі арқылы пайда болған арна арқылы салқындатқыш су өтеді. Бiлiк арналары якорь тесіктерімен шлангалар арқылы байланысқан. Якорь білігіне екі роликті мойынтірек отырғызылған, олардың көмегімен якорь мойынтіректер қалқандарына тіреледі. Мойынтірек қалқандары пісірілген. Қалқанда 3 тахогенераторды орнатуға арналған орынтақ бар.

Субөлгіш қорап ішінен екі бөлікке - шығатын және кіретін, бөлінген цилиндрлiк камера. Тежегiштiң жұмыс қағидасы тұрақты кернеудi қоздыру катушкаларына беру кезінде статорда магнит ағыны пайда болуына негізделген. Соңғысы статорының көпполюсті орындалуына байланысты айналып тұрған якорь бойында құйынды токтарды туындатады.

Якорьдің құйынды токтарының магнит ағынмен әрекеттесуi тежеу моментің тудырады. Қоздыру тогы мөлшерін реттеу арқылы тежеу моментiнің шамасын бірқалыпты өзгертуге болады, сонымен бiрге, тежеудің барлық энергиясы жылуға айналады, ол айналыстағы сумен салқындатылады.

Ұнтақты тежегiштердің индукциялықтардан айырмашылығы, станина мен якорь аралығында саңылау магниттiк өтiмдiлiкті жоғарылататын және соның салдарынан тежегiш моменттiң шамасын көтеретін ферромагниттi ұнтақпен толтырылған. Бұдан басқа, ұнтақ арқылы станина мен тежегiштiң якорінің аралығында механикалық байланыс пайда болады және соның арқасында айналу жиiлiгi тежеу моментiнің шамасына ықпал етпейдi.

Электромагниттi тежегiштердiң механикалық мiнездемелерi берілген туындау тогы мөлшерінде, тежеу моментінің айналу жиілігіне тәуелділігін бiлдiредi.

Айналу жиілігі n=0 болған жағдайда индукциялық және гидродинамикалық тежегiштердiң тежеу моменттерi нөлге тең. Сондықтан ұнтақты тежегiшке қарағанда олар толық тоқтау және жүктi ұстап қалу үшiн қолданылуы мүмкін емес.

Айналу жиiлiгiнің көбейуінен индукциялық тежегiштердің тежеу моменті гидродинамикалыққа қарағанда тез өседi.

Гидродинамикалық тежегiште момент сұйықтың толтырылу деңгейі арқасында өзгере алады, ал электромагниттіде қоздыру тогы өзгерiсiнiң есебiнен жүреді. Қоздыру орамдарындағы тежеу моменті тоқ жоқ болған жағдайда нөлге тең болады. Қоздыру орамдарындағы токтың үлкеюiне байланысты момент пропорционалды түрде өседi. Электромагниттi тежегiштердің аталған ерекшелiктері олардың басқаруын жеңiлдетедi және жабдықтардың түсiру процессін автоматтандырудың мүмкiндiгін туғызады.

Электромагнитті тежегіштердің тежеу моменті келесі шарттарға сай таңдалынады:

Индукционды тежегіштерде: Мт ≥ Мст;

Ұнтақты тежегіштерде: Мт ≥ Мст + Мин,

мұндағы: Мт – таңдалынатын тежегіштің номинал тежеу моменті;

Мст – ауыр құбырлар тізбегінің салмағынан айналыс күшінің статикалық моменті;

Мин – ауыр құбырлар тізбегі салмағындағы инерциялық күштер және бұрыштық бәсеңдеу ε, әсерінен болатын айналу моменті;

10 БҰРҒЫЛАУ СОРАПТАРЫ

Ұңғыны жуу жүйесінде бұрғылау сораптары келесідей жұмыстарға арналған:

– ұңғы түбін және оқпанды шламнан тазарту үшін ұңғыға жуу сұйығын айдау;

– қашауды майлау және салқындату;

– саптамасы бар қашаулармен бұрғылаған кезде гидромониторлық эффект алу;

– түптік гидравликалық қозғалтқыштарды жұмысқа қосу.

Бұрғылау сораптары келесі талаптарға жауап беру керек:

– бұрғылау сұйықтығының берілісі үнемі бір мөлшерде болып және ұңғының нәтижелі жуылуын қамтамасыз етуіне;

– сорап қуаты ұңғыны жууға және гидравликалық түптік қозғалтқыштарды қозғалысқа келтіруге жеткілікті болуына;

– жуу сұйығының сораптан шығу кезіндегі жылдамдығы бұрғылау барысын қиындататын, қосымша энергия шығындарын туындататын және металдың шаршауынан болатын бұзылуына алып баратын инерциялық жүктеме мен қысым соққыларын жою үшін бірқалыпты болуы;

– сораптар абразивті және құрамына май кіретін коррозиялық – активті әр түрлі тығыздықтағы жуу сұйықтықтарымен жұмыс жасауға бейімделген болуына;

– жуу сұйықтығымен әсерлесетін түйіндер мен бөлшектер ұзақтұрақтылыққа ие болуы және ақауланған жағдайда тез ауыстырылуына;

– үлкен өлшемді түйіндер мен бөлшектер сенімді бұтарланып, жөндеу кезінде орын ауыстырылуы мен техникалық қызмет көрсетуге арналған қондырғылармен жабдықталынуына;

– жетекші бөлігінің түйіндері мен бөлшектері жуу сұйықтығынан қорғалынуына және техникалық қызмет көрсітілуіне қол жетімді болуына;

–сораптар жиналған күйінде алыс қашықтыққа тасымалдануға қолайлы болуына;

– сораптар құрылымы сораптық агрегат қозғалтқыштарының сол және оң орналасуына мүмкіндік беруіне;

– сораптардың сенімділігі мен ұзақ мерзімділігі олардың экономикалық тиімділігімен және қаупсіз пайдаланылуымен байланысты болуына.

Бұрғылау сораптарын дайындаудың техникалық шарттары МЕСТ-те көрсетілген мәндермен сай келуі керек.

Бұрғылау тереңдiктерi өскен сайын бұрғылау сораптарының қуаты да едәуір үлкейеді. Бұрғылаудың өскен талаптарына сәйкес келетiн бұрғылау сораптарының жаңа үлгiлерi өндiрiске жіберілуі қарастырылуда. Бұрғылау сораптары үздiксiз жетілдіріліп, сенiмдiлiгі және ұзақ уақытқа жарамдылығы жоғарылатылуда, массасы азайтылып, жасалу, пайдалану және жөндеуге кететін еңбек шығындары қысқартылуда.

Бұрғылау сораптарының жұмысшы органдары көбiнесе поршень түрiнде орындалады. Кеңінен таралған сорап түрі көп жағдайда екі поршеньді екіжақты әсерлі сораптар, олардың орнын соңғы жылдары үш поршеньді бiржақты әсерлі сораптар басуда. Екі жақты әсерлі сораптарда сұйықтық поршень және шток қуыстарында орналасады және бір екіеселенген поршень жүрісінде екі сору және екі айдау циклін орындайды. Бiржақты әсерлі сорапта сұйық поршеньнің жұмыс камерасы қуыстарында орналасады және бір екіеселенген жүрісте бір сору және бір айдау циклін орындайды.

Бұрғылау сораптарында тарелка түрінде кездесетін, өздiгiнен әрекет ететiн серiппелi клапандар қолданылады. Соратын және айдайтын клапандар өзара алмастырылатын болып тағайындалады. Поршеньдердің өстерi параллель және көлденең жазықтықтарда сорап жетегінің бір жағында орналасады, поршеньдердің қозғалысын жеткізетін бұрғылау сораптарының жетекшi буыны айналмалы эксцентрикті, кривошипті, саусақты немесе иінді білікті болып орындалады.

Жетекшi білік сораптың трансмиссиялық бiлiгiне цилиндрлiк тiстi жұп арқылы байланысады. Жуу сұйықтығы бiр сатылы және бiр тасқынды сұлба бойынша ортақ қабылдау жүйесі арқылы жылжып, орын ауыстырады. Сорап берiлісі ауыспалы цилиндрлi төлке көмегiмен немесе сораптың жүріс санының өзгеруі арқылы іске асады. Бұрғылауда қолданылатын сорапты агрегаттарда көп жағдайда электр қозғалтқыштары мен дизельдер қолданылады.

Аталған қозғалтқыштардың айналмалы қозғалысы сораптың трансмиссиялық білігіне сыналы белдік немесе тізбекті беріліс арқылы беріледі.

10.1 Екі поршеньді бұрғылау сораптары

Екі жақты әсерлі бұрғылау сорабының кинематикалық сұлбасы 10.1-суретте, ал түйіндердің орналасуы 10.2-суретте келтірілген.

10.1-сурет. Екіжақты әсерлі бұрғылау сорабының кинематикалық сұлбасы

1 – қозғалтқыш шкиві; 2 – сыналы белдік; 3 – трансмиссиялық білік; 4 – экцентрик; 5 – тісті беріліс; 6 – сырғақ; 7 – қабылдаушы компенсатор; 8 – айдау клапаны; 9 –поршень; 10 – гидравликалық қорапша; 11 – қабылдаушы клапан; 12 – айдау желісі компенсаторы.

Бұл бұрғылау сораптары көлденең поршенді, екі цилиндрлі, екі жақты әсерлі, ортақ жақтауда жинақталған гидравликалық және жетекші бөліктен тұратын қондырғы.

10.2-сурет. Екіжақты әсерлі бұрғылау сорабы

1 – поршень; 2 – цилиндрлі төлке; 3 – цилиндр қақпағы; 4 – тіректік стақан; 5 – айдаушы клапан; 6 – клапан қорапшасының тұрқысы; 7 – штоктың жалғамасы; 8 – шток; 9 – штоқтың сальникті тығыздаушысы; 10 – сорап тұрқы; 11 – трансмиссиялық білік; 12 –негізгі білік; 13 – шатун басы; 14 – шатун; 15 – сырғақ; 16 – сырғақтың бағыттаушылары.

У8-6М сорабының гидравликалық бөлігі келесі негізгі түйіндерден тұрады: болаттан құйылған, төменгі бөлігінен өзара қабылдау қорапшасымен байланысқан екі гидравликалық қорапшадан, ал жоғарғы бөлігінде пневматикалық компенсаторлар блогының тұғырымен жалғанған екі болат гидравликалық қорапшадан тұрады. Сораптың қабылдау қорапшасы сораптық құбырды сорушы клапанмен жалғайды (10.3 - сурет).

10.3-сурет. Жинақтағы сорап клапаны

1 – төлке; 2 – серіппе; 3 – клапан тарелкасы; 4 – ершік.

Гидравликалық қорапшалардың ішінде ішкі диаметрі сораптың берілісімен қажетті қысымға байланысты таңдалынатын ауыспалы цилиндрлік төлкелер орналасады (10.4, 10.5-сурет). Төлкелердің сыртқы өлшемдері барлығында бірдей болып келеді.

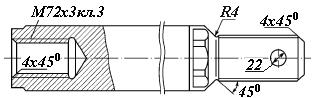

10.4-сурет. У8-6М сорабының цилиндрлік төлкесі

10.5-сурет. У8-6М сорабының цилиндрлік төлкелерінің тығыздағышы

Төлкелердің қолданыс мерзімін ұзарту үшін, олардың ішкі беті термиялық өңдеуден өтеді. Сораптың цилиндрлі төлкелері цилиндр төлкесінің 1 белдемесі мен стакан 4 арасында болат сақинамен 3 бөлінген екі араласқан тығыздаманы 2 орнату арқылы тығындалады (10.5-сурет). Сақинаның ішкі және сыртқы диаметрлерінде жону тесіктері орналасқан. Тығыздаулары тозған жағдайда ерiтiндi гидравликалық қораптағы арнайы саңылау арқылы сыртқа шығуы керек. Бұл жағдай цилиндрлiк тығыздалудың ақаулығы жайлы сигнал болып табылады. Цилиндрлi төлкелер гайкаларды 8 тарту арқылы стақан 5 және қақпақтың 7 көмегімен нығыздалады. Цилиндрлiк қақпақ өздiгiнен тығыздалатын манжеттер 6, 9 көмегiмен нығыздалады. Цилиндрлiк төлкелердің нығыздағышын 2 тығыздау болт 10 арқылы жүзеге асады.

Цилиндрлік төлкелерде поршендер орналасады (10.6-сурет). Поршень конусты, жонып өңделген, сонымен қатар оған вулканизацияланған екі резиналы көмкермесі бар өзекшеден тұрады. Поршень 13 штоктың жонылған ұшына 14 отырғызылады және оған гайка 12 мен контргайка 11 көмегімен бекітіледі (10.5 сурет). Штоктың (10.7 сурет) бұрандалық ұшы сырғақ тұрқына бұрап кіргізілген штоктың жалғамасымен (16.8-сурет) байланысқан.

10.6-сурет. Сорап поршені

1 – өзекше; 2 – тығыздағыш

10.7-сурет. Сорап поршенінің штогы

10.8-сурет. Сорап сырғағының штогы

Сораптың эксцентрлі бiлiгiнiң айналуы кезінде, поршеньнің штоктары шатундар арқылы алға-артқа жылжымалы қозғалыстар жасайды. Штоктардың тозуға тұрақтылығын ұлғайту үшiн олардың жұмыс бетi шынықтырады. Тығыздағыш (10.9-сурет) тұрқыдан 4, бағыттаушы төлкеден 6, тіректік резеңкелі сақинадан 3, төрт тығыздағыш резеңкелі сақиналардан 5, тіректік сақинадан 1 және екінші бағыттаушы төлкеден 2 тұрады. Бағыттаушы төлке және тіректік сақина капролиттен жасалынады. Тіректік сақинаны қысатын төлке 7 фланец 9 арқылы қысылады. Тығыздау сораптың жұмыс iстемейтiн кезінде гайкалар 10 шпилькалар 8 көмегімен жасалады. Штоктар тығыздағыштары ұзақ уақытқа жарамдылығын ұлғайту үшiн майланып және сұйық майлармен салқындатылады. Май сораптар арқылы штоктарға беріледі.

Сорап жетегі трансмиссиялық бiлiктен iске асады. Гидравликалық қорап пен тұрқы өздiгiнен тығыздалатын тығыздағыш манжеттер және резеңке сақина көмегімен жалғанады. Бұрғылау ерітіндісінің бұрғылау сорабының жетек бөлігіне құйылуын болдырмау үшін, арнайы тығыздағыш құрылымы жасалған. Манжеттер штоктың жалғамаларын қысады және жетекші бөлiкке бұрғылау сұйығының кiріп кетуіне мүмкiндік бермейдi.

10.9-сурет. Сорап штогының тығыздамасы

Сораптың жетектік бөлігі: негізгі білік түйіндерінен (10.10-сурет), трансмиссиялық біліктен (10.11-сурет), және құйылған шойын станинада орналасқан сырғақтан (10.12-сурет) тұрады.

Негізгі білік (10.10-сурет) пісіріле-құйылған конструкцияда жасалған және екі эксцентриктен 2, тісті тәжден 1, біліктен 3 тұрады.

10.10-сурет. Негізгі біліктің түйіні.

Тісті тәж 1 эксцентрикте 2 сығымдап орнатылған. Бiлiк төрт конустық мойынтiректерде 4, стақандарда 6 орнатылған. Мойынтіректерді реттеу төсемдер 5 арқылы жүргізіледі. Мойынтіректер серiппелi тавотницалармен майланады. Негізгі біліктің эксцентриктері бір-біріне қатысты 900 бұрышқа ығысқан және эксцентритеті 200мм тең. Эксцентрикте 2 екі конустық роликті мойынтіректер 7 отырғызылған. Эксцентритет поршеннің 400 мм ұзындыққа жүрісін қамтамасыз етеді.

Трансмиссиялық бiлiк негізгі бiлiкті қисықтiстегершік 5 көмегiмен айналмалы қозғалысқа келтіреді (10.11 сурет). Тістегершік екi қатарлы сфералық роликтi мойынтіректерде орналасқан білікпен бірге орындалған. Резина сақиналар 2 көмегiмен мойынтіректер стақанының қақпақшасына тығыздалады. Арнайы тығыздағыш 6 мойынтіректердегі майдың ағып кетуін болдырмайды. Консистенттi май мойынтіректерге серiппелi тавотницалармен 1 өтеді. Жылжымалы мойынтіректің жылулық ұлғайуды теңгеру мүмкіндігі бар.

10.11-сурет. Трансмиссиялық білік

Шкив бiлiк ұшында шпонкалармен және екi тартушы болттармен бекiтіледi. 10.12-суретте шатунның сақинасы бойынша сырғақтың көлденең қимасы көрсетiлген.

Шатунның жетекші бастары конустық эксцентриктерде бекітілген роликті мойынтіректерде орналасқан. Шатунның 3 кіші бастары сырғақпен 1 цилиндірлік саусақшамен 2 сырғанау мойынтіректері 5 арқылы байланысқан. Мойынтіректер 5 шатунның кіші басындағы саңылау арқылы майланады. Май камерасы сырғақтың үстiндегі станинаның тұрқысына бекiтіледі. Сырғақтың тұрқы 35Л маркалы болаттан жасалады. Шойын жапсырма 4 сырғақтың ауыспалы бөлшегі болып табылады. Сырғақ тұрқының бағыттаушы жапсырмалары камерадан өз ағысымен келетін маймен майланады. Бұл камераға май тiстi берiлiстен шашырату жолымен беріледі. Май деңгейін бақылауы үшiн май көрсеткiштері, майдың ағып кетуі үшін, арнайы бұрандалы диаметрі 75 мм саңылаулар қарастырылған.

10.12-сурет. Сырғақ

Қыс кезінде майды жылыту үшін, станина ваннасына жылытқыш орнатылуы мүмкін. Сораптың станинасы оның рамасына сегiз жерден болттармен бекiтіледi. Сораптың астыңғы тірегі тасымалдауға ыңғайлы болу үшiн шана түрiнде орындалған.

Сораптың пневмокомпенсатор бөлігі (10.13 сурет) айдау желісіндегі қысым мөлшерінің тербелiс шамасын төмендетуге арналған. Ол бөлгiші бар үш ауa қалпағы 3 орнатылатын тұрқыдан 5 тұрады. Әрбiр ауа қалпағы бөлiгiнiң көлемi 17 дм3.

10.13-сурет. Сораптың пневмокомпенсаторлық бөлігі

Ауa қалпағы газ қысымын бақылайтын құралмен 2, сақтандыру клапанымен 4 жабдықталған және жан-жағынан тесiлген құбыр мен резеңке баллонынан тұрады. Қалпақтың тұрқы жан-жағынан тесiлген құбыр фланеціне тіреліп, пневмокомпенсатор бөлігі тұрқысына шпилькалармен бекітіледі. Гайкаларды қысудың нәтижесiнде резина баллонның фланеці сығылады және баллондардың және қалпақтардың арасындағы қуыс тығыз бекiтіледi. Қалпақтың жоғарғы бөлiгiндегi газды немесе сығылған ауаны шығаруға арналған тығын 13 бар. Әрбiр қалпақтың тұрқы вентилмен 1, оған жалғанған қалпақ қуысындағы газ қысымын бақылауға арналған құрал-сайманмен жабдықталған. Бұл жабдықтардың көмегiмен қалпақтар газбен толтырылады.

Қалпақшаны 6 шешедi және түтiктiң бұрандалы ұшына жоғары қысымдағы шланганың 7 қаптама гайкасын бұрайды, ал оның екiншi ұшын сығымдалған газы бар баллонға қосады. Пневмокомпенсаторды қосымша газбен толықтыру үшін оның тығынын 13 бұрап алып, қалпақтың газдық қуыстарына 100–150 см3 су құйылады. Судың болуы қалпақтардың газ қуыстарының сенiмдi тығыздалуын қамтамасыз етедi.

Пневмокомпенсатор тұрқысына мембранамен 8 жабылған өту саңылауы арқылы сақтандырғыш клапан бекiтіледi. Мембрана Л62М маркалы жезден дайындалады. Оның қалыңдығы 0,8-0,1 мм-ге тең. Мембранаға 8 құбыр 10 және гайка 12 көмегімен ауыспалы сақина 9 тіреледі. Мембрананың фланецпен нығыздалып бекітілуі резеңке сақина 11 көмегімен іске асады.

Өндіруші зауыт ішкі диаметрлерінің өлшемдері әртүрлі болып келетін сақиналардың 9 жинағын жібереді. Әрбiр ауыспалы цилиндрлi төлкеге, жұмыс қысымына сәйкес нақтылы ауыспалы сақина сәйкес келедi. Сақиналарға белгілер жасалған. Белгілеулерде қалыпты жұмыс қысымы көрсетіледi. Бұрғылау сұйығының қысымы қалыпты жағдайдан жоғарылап кетсе, мембрана 8 сақинаның iшкi диаметрiнiң контуры бойынша қиылады, сонымен қатар жуу сұйығы құбыр арқылы ыдысқа 10 құйылады.

Отандық және шетелдік бұрғылау тәжірибесінде кең қолданылатын диафрагмалық компенсатор 10.14-сурет қалың қабырғалы сфералы тұрқыдан 9, қақпақтан 5, штуцерден 2, эластикалық диафрагмадан 7 тұрады.

Штуцер арқылы берілетін сұйықты жоғарғы газ қуысынан бөлетін диафрагма 7, тұрқы мен қақпақтың 5 жонылған бөлігінде тығыздалады және сфералық формаға ие. Қақпақша тұрқыға бұралған шпилькалармен тартылып бекітіледі. Диафрагма резиналанған мата негізден жасалынады және пневмокомпенсатор толық босаған кезде оның ішкі бетіне тегіс жатады. Диафрагмада қыртыстардың болуы төмен температура жағдайында эластикалық икемділігінің жоғалуына әкелуі мүмкін.

Пневмокомпенсатордың саңылауы Б диафрагманың конусты қалыңдатылған жағымен жабылады. Металды шайба 8 және диск 6 резиналы материалдан жасалған, диафрагманы штуцер 2 саңылауына керіп созу мүмкіндігін жояды және сорап жұмысының тоқтаған мезетінде, пневмокомпенсатордан сұйықты шығару кезінде диафрагма конусының штуцерге тығыз отыруына себеп болады. Пневмокомпенсаторды сығымдалған газбен толтыру үшін, қақпақшада бұрыштық вентиль 3 орналасқан. Пневмокомпенсаторлар жоғарғы қысымдағы компрессорлармен немесе баллондарда жеткізілетін азотпен толтырылады.

Газдың қысымы вентилі бар манометрмен 4 реттеледі. Сорапты іске қосар алдында пневмокамера ішіндегі бастапқы қысымды бақылау үшін, манометр вентиль арқылы қосылады. Сораптың жұмысы кезінде вентиль жабылады, соның арқасында манометр пневмокамерадағы қысымның өзгеруінен болатын, мезгілсіз істен шығулардан қорғалады. Сұйық сораптан пневмокомпенсаторға шпилькалармен 10 тартылған штуцер 2 арқылы жеткізіледі.

10.14-сурет. Сфералық компенсатор

Диафрагманың ұзақтұрақтылығы пневмокомпенсатордағы бастапқы жұмысшы қысымдардың қатынасымен анықталатын сорап жұмысы кезіндегі газ бен сұйықтың көлеміне байланысты болады. Бастапқы салыстырмалы аз қысымда, жұмыс қысымының әсерінен диафрагма жазықтық иіні орталық қималармен салыстырғанда аз ауданға ие жоғары қимаға орын ауыстырады. Бұның салдарынан, диафрагманың деформацияланған қимасында оның ұзақтұрақтылығын кемітетін, майысу мен кернеу амплитудасы көбейеді. Бастапқы жоғары қысымда иілу жазықтығы төменге орын ауыстырады және диафрагманың тұрқы түбіне соққылануынан жыртылу қаупі пайда болады.

10.2 Біржақты әсерлі үшцилиндрлі бұрғылау сораптары

Соңғы жылдары мұнай және газ ұңғыларын бұрғылау кезінде біржақты әсері бар үшцилиндрлі поршеньдік сораптар кең қолданыс тапқан. Олардың кинематикалық сұлбасы 10.15-суретте келтірілген. Біржақты әсері бар үшцилиндрлі поршеньдік сораптар екіжақты әсерлі екі цилиндрлі сорапқа қарағанда басымдылыққа ие. Бұрғыланып жатқан ұңғы тереңдігі артқан сайын айдау қысымы үлкейеді.

10.15- сурет. Біржақты әсері бар үшцилиндрлі бұрғылау сорабының кинематикалық сұлбасы:

1,2 – жетекті және иінді білік; 3 – шатун; 4 – сырғақ; 5 – шток; 6 – поршень; 7 – цилиндр; 8,9 – сорушы және айдаушы клапандар; 10, 11 – сорушы және айдаушы коллекторлар.

10.16-сурет. Біржақты әсері бар поршеньдік бұрғылау сорабы:

1 – сорушы коллектор; 2,4 – сорушы және айдаушы клапандар; 3 – клапанды қорапшаның қақпағы; 5 – айдаушы коллектор; 6 – цилиндрлік төлке; 7 – шток; 8 – тезшешілетін қамыт; 9 – контршток; 10 – сырғақ; 11 – шатун; 12 – сорап станинасы; 13 – трансмиссиялық білік; 14 – түптік білік; 15 – компенсатор.

Тереңдігі 7-15мың м ұңғыларды бұрғылау үшін қысымы 30,0 МПа жоғары қысымда бұрғылау сораптары қажет. Айдау қысымның өсуімен штоктағы жүктеме көтеріледі, ол шток диаметрін арттыруға мәжбүрлейді, поршень диаметрі азайтылады, сондықтан «Дуплекс» типті бұрғылау сорабының жетегі жағынан цилиндрлердің жұмысшы камераларының көлемі азаяды. Соңғысы қысымның пульсациясын үлкейтеді.

Біржақты әсері бар үшцилиндрлі поршеньдік сораптар аса бірқалыпты өнімділікті қамтамасыз етеді. Бұл сораптар пневмокомпенсатормен жабдықталғанда тәжірибе көрсеткендей, бірқалыпты өнімділікті және арындық құбырдағы қысымды қамтамасыз етеді.

Біржақты әсерлі поршеньдік сораптар жоғары жиілігімен және поршеньнің қысқа жүріс ұзындығымен сипатталады. Осының салдарынан олардың өлшемдері және массалары екіжақты әсерлі екіпоршеньді сорапқа қарағанда азаяды. Біржақты әсерлі сораптың басқа ерекшеліктеріне шток тығыздағышының болмауын, тісті берілісті бәсеңдеткіштің дәрежесі төмендетілуін, поршень манжеттері мен сорап клапандары санының азаюын кіргізуге болады.

Біржақты әсерлі үшпоршеньді бұрғылау сорабының (10.16-сурет) біржақты әсерлі екіпоршеньді сораптан айырмашылығы – аттас түйіндері мен бөлшектерінің құрылымымен ерекшеленеді.

Трансмиссиялық білік 7 (10.17-сурет) өте ауыр жүктемелерге арналып, қосарланған конустық мойынтіректерде 6 орналастырылады.

10.17-сурет. Үшпоршеньді бұрғылау сорабының трансмиссиялық бөлігі

Негізгі білік стаканда 3 орнатылған, мойынтіректерде 4 айналатын, тік білікпен 5 қатаң байланысқан, құйылған үш эксцентриктен 2, 10 және 13 тұрады. Эксцентриктердің бірқалыпты бұрыштық орналасуы олардың өзара теңесуіне мүмкіндік туғызады және негігі мойынтіректердің жұмысына дисбаланстың зиянды әсерін болдырмайды.

Негізгі білікке айналым тістегершіктен 8 және тістері қиғаш немесе шевронды болып келетін тісті венецтен 11 тұратын, құймалы шеңберде 12 бекітілген цилиндрлік тісті беріліспен беріледі. Тісті беріліс сораптың ұзына бойғы өсіне қатысты жылжытылған және ортаңғы 13, шеткі 10 эксцентриктердің ортасында орналасқан. Шатундардың 14 ұршықты мойындары эксцентриктермен сақиналы секторлармен 9 бекітілген роликті мойынтіректердің 1 көмегімен байланысады.

Шатунның кіші мойыны сырғақтың білігімен инелі мойынтірек арқылы жалғанады. Поршеннің жүріс ұзындығының аздығы арқасында біржақты әсерлі сораптың шатун ұзындығы, эксцентрик диаметрлері екіжақты әсерлі сораптікіне қарағанда аз. Жетектік бөліктің қозғалмалы бөлшектері мен түйіндері майлау сорабы көмегімен және май ваннасына батырылу арқылы майланады.

Бір жақ әсерлі сораптардың гидроқораптары сорушы 1 және айдаушы 2 клапандардың өзара орналасуымен ерекшеленеді. Клапандардың өстес емес орналасуы (10.18, а-сурет) сору клапанының ауысу ыңғайлығын қарастырады, бірақ сорап жұмыс камерасының поршень жүрісінің аяғында сұйық қалатын бос кеңістік көлемі үлкейеді. Клапандардың өстесіп орналасуы (10.18,б-сурет) кезінде бос кеңістік көлемі азаяды, бірақ сору клапанының ауысуы қиындай түседі.

|

|

| 10.18-сурет. Әртүрлі гидравликалық қорапты біржақты әсерлі сораптың гидравликалық бөлігі |

Екіжақты әсерлі сораптардағы сияқты бірәсерлі сораптың гидроқораптары табанына бекітіледі және олар өзара қабылдаушы 6 және айдаушы 3 коллекторлармен байланысқан. Бірәсерлі сораптардың цилиндрлік төлкесінің белгілі бөлігі жетекші блок жағына гидроқораптан шығарыла орналастырылған. Осының нәтижесінде гидроқорап өлшемдері мен шток ұзындығы кемиді. Цилиндрлі төлкенің бекітілу және тығыздалу түйіндерінің қарапайым құрылымы оларды ауыстыру, жөндеу жұмыстарының ұзақтығын қысқартуға ықпал етеді. Сораптың біржақты әсер етуі поршень 5 құрылымы қарапайым болуына мүмкіндік береді.

ВНИИнефтемаш екіжақты әсерлі сораптар үшін жетілдірілген құрылымды поршень (10.19-сурет) ойлап тапқан. Поршень болаттан жасалған өзектен 1, шайбадан 3, өзекке 1 жоғары қызумен жапсырылған резина манжеттен 4, поршень мен штоктың жалғанатын жерін нығыздап тұруға арналған ішкі тығыздағыштан 2 тұрады. Резина манжеттің беті доға тәрізді бұдыр (I-көрініс, А-А кесіндісі) етіп дайындалған, өйткені сол арқылы поршень мен цилиндрдің беттесетін бөлігінде сору процесі кезінде майлау-суыту сұйығы сақталып қалуын қамтамасыз етеді.

Кәсішілік бақылаулардың мәліметтері бойынша үшпоршеньді бұрғылау сораптарының ұзақ жұмыс жасауы мен жөндеуге тиімділігі екіпоршендікке қарағанда жоғары.

10.19-сурет. Біржақты әсері бар үшпоршеньді бұрғылау сорабының поршені

10.3 ОАО «Уралмашзавод» және ВЗБТ бұрғылау сораптары.

«Уралмаш» зауыты бұрғылау сораптарының екі түрін шығарады: екі поршенді екіжақты әсерлі - дуплекс УНБ-600А және үшпоршенді біржақты әсерлі - триплекстер УНБТ-950А, УНБТ-1180А1 және УНБТ-750. Бұл сораптардың техникалық көрсеткіштері 10.1,10.4-кестелерінде берілген.

ВЗБТ зауыты тиімді параметрлерімен, кривошип-шатунды механизмі құрылымымен, сенімді гидравликалық және жетектік агрегаттарымен үшпоршенді біржақты әсерлі НБТ-475, НБТ-600-1 және НБТ-235 маркалы бұрғылау сораптарын (10.5,10.6-кестелер) шығарады.

Сорап шифры былай оқылады: УНБ-600А - Уралмаштық бұрғылау сорабы қуаты 600 кВт; УНБТ-950А -Уралмаштық бұрғылау сорабы үшпоршенді (Т-трехпоршневой), қуаты 950 кВт.

10.1-кесте. ОАО «Уралмашзавод» сораптарының техникалық көрсеткіштері

| Көрсеткіштер | УНБ-600А | УНБТ-950А УНБТ-1180А1 | УНБТ-750 |

| Сорап қуаты, кВт Цилиндрлер саны Поршеннің минуттық шектік жүріс саны Жетек білігінің шектік айналыс саны айн/мин Поршеннің жүріс ұзындығы, мм Айдау шектік қысымы, МПа Шектік таза өнімділік, л/с АНИ стандарты бойынша клапан өлшемі Тісті беріліс түрі Редуктордың беріліс саны Гидравликалық блок Шартты өту диаметрі, мм сору коллекторы айдау коллекторы Базалық моделдің өлшемдері, мм Ұзындығы Биіктігі Ені Базалық моделдің массасы, кг Шкив диаметрі, мм Пневмокомпенсатордың түрі Сораптың кранмен қоса биіктігі, мм Сораптың шкивпен қоса ені, мм Сораптың компенсатормен, шкивпен, кранмен қоса массасы, кг | 51,9 №9 Қисықтісті 4,92 Құйма 1400, 1700, 1800 Сфералы 25500-26310 | 950/1180 №7 Шевронды 4,448 Сомдалған 22800/22810 1000/710 Сфералы 24468-24475 | 50,7 №7 Шеронды 4,307 Сомдалған Сфералы |

Ескерту. Базалық моделдің параметрлері шкивсіз, компенсаторсыз және консолды бұрылмалы крансыз келтірілген.

10.2-кесте. УНБТ-950А УНБТ-1180А1 бұрғылау сораптарының қысқаша техникалық көрсеткіштері

| Поршень диаметрі, мм | Сораптан шығардағы шектік қысым, МПа,(кгс/см2) | Поршеньнің минуттық жүріс жиілігіне байланысты таза өнімділігі, л/с | ||||||||

| УНБТ- 950А | УНБТ- 1180А1 | |||||||||

| 19,0(190) 21,0(210) 24,0(240) 27,5(275) 32,0(320) | 23,5(235) 26,5(265) 30,0(300) 32,0(320) 32,0(320) | 46,0 41.0 36,4 31,9 27,8 | 42,3 37,7 33,5 29,3 25,5 | 36,8 32,8 29,12 25,52 22,24 | 31,3 27,9 34,7 21,7 18,9 | 27,6 24,6 21,84 19,14 16,68 | 18,4 16,4 14,56 12,76 11,12 | 9,2 8,2 7,28 6,38 5,56 | 0,368 0,328 0,291 0,255 0,222 |

10.3-кесте. УНБ-600А бұрғылау сорабының қысқаша техникалық көрсеткіштері

| Поршень диаметрі, мм | Сораптан шығардағы шектік қысым, МПа, (кгс/см2) | Поршеннің минуттық жүріс жиілігіне байланысты таза өнімділігі, л/с | |||||||

| 10,0(100 11,5(115) 12,5(125) 14,5(145) 16,5(165) 19,0(190) 22,5(225) 25,0(220) | 51,9 45,7 42,0 36,0 31,5 27,5 23,3 19,7 | 47,9 42,2 38,8 33,2 29,1 25,4 21,5 18,9 | 39,9 35,2 32,3 27,7 24,2 21,2 17,9 15,2 | 31,9 27,7 25,8 22,2 18,4 16,9 14,3 12,1 | 23,9 21,1 19,4 16,6 14,4 12,7 10,7 9,1 | 16,9 14,1 12,9 11,0 9,7 8,6 7,2 6,1 | 8,0 7,0 6,5 5,5 4,8 4,3 3,6 3,0 | 0,798 0,703 0,646 0,554 0,485 0,429 0,358 0,303 |

10.4-кесте. УНБТ-750 бұрғылау сорабының қысқаша техникалық көрсеткіштері

| Поршень диаметрі, мм | Сораптан шығардағы шектік қысым, МПа, (кгс/см2) | Поршеннің минуттық жүріс жиілігіне байланысты таза өнімділігі, л/с | |||||||

| 13,5(135) 15,2(152) 17,1(171) 19,6(196) 22,4(224) 26,0(260) 35,0(350) | 50,7 45,2 40,2 35,2 30,7 26,5 22,0 | 44,4 39,5 35,1 30,8 25,2 23,2 19,2 | 39,6 35,3 31,4 27,5 23,7 20,7 17,1 | 36,5 32,4 28,8 25,3 21,8 19,1 15,7 | 31,7 28,2 25,1 22,0 19,0 16,6 13,7 | 23,8 21,2 18,8 16,5 14,2 12,4 10,3 | 15,85 14,1 12,5 11,0 9,5 8,3 6,85 | 0,317 0,282 0,251 0,220 0,19 0,166 0,137 |

10.5-кесте. ВЗБТ сораптарының техникалық көрсеткіштері

| Көрсеткіштер | НБТ-475 | НБТ-600-1 | НБТ-235 |

| Сорап қуаты, кВт Цилиндрлер саны Поршеньнің минутына шектік жүріс саны Жетек білігінің шектік айналыс саны айн/мин Поршеньнің жүріс ұзындығы, мм Айдау шектік қысымы, МПа Шектік таза өнімділік, л/с Клапан диаметрі, мм Тісті беріліс түрі Редуктордың беріліс саны Гидравликалық блок Шартты өту диаметрі, мм сору коллекторы айдау коллекторы Базалық модельдің өлшемдері, мм ұзындығы биіктігі ені Базалық модельдің массасы, кг Шкив диаметрі, мм Пневмокомпенсатордың түрі Сораптың шкивпен қоса ені, мм Сораптың компенсатормен, шкивпен, қоса массасы, кг | 45,65 Қисықтісті 3,152 Сомдалған Сфералы | 45,6 Қисықтісті 3,125 Сомдалған Сфералы | 25,40 кр. 26,74 Қисықтісті 9,09 Сомдалған Сфералы |

10.6-кесте. НБТ-475, НБТ-600-1, НБТ-235 бұрғылау сораптарының қысқаша техникалық көрсеткіштері

| Сорап | Поршень диаметрі, мм | Сораптан шығардағы шектік қысым, МПа (кгс/см2) | Поршеннің қалыпты жүріс жиілігі кезіндегі өнімділік, л/с |

| НБТ-600-1 НБТ-475 НБТ-235 | 11,2(112) 12,6(126) 14,2(142) 16,1(161) 18,6(186) 21,7(217) 25,0(250) 9,2(92) 10,3(103) 11,6(116) 13,2(132) 14,1(141) 17,7(177) 20,8(208) 25,0(250) 7,5(75) 9,8(98) 13,3(133) 25,0(250) 40,0(400) | 45,57 40,55 35,80 31,34 27,14 23,21 19,54 45,67 40,66 35,92 31,46 27,28 23,37 19,72 16,33 25,74 19,70 14,42 10,05 6,43 |

10.4 Сораптардың негізгі техникалық көрсеткіштерін таңдау

Бұрғылау сораптарының берілісін, қысымын, пайдалы қуатын, ұңғыны жуу технологиясы көрсететін талаптарға негіздей отырып таңдаймыз. Негізгі параметр көлемдік беріліс болғандықтан, роторлы бұрғылау мен түптік қозғалтқыштардың қалыпты жұмысы соған тәуелді. Сонымен бірге, ұңғыны нәтижелі тазарту мен шламды шығару және түптік гидравликалық қозғалтқыштардың қалыпты жұмысы үшін бұрғылау сұйығының жоғары қарай ағынының жылдамдығы (м/с) төменде көрсетілген мәндерге сай болуы қажет.

Бұрғылау әдісі....................................Түптік қозғалтқышпен Роторлы

Бұрғылау аралығы:

кондуктор түсетін аралық......................0,3–0,4 0,2–0,3

Аралық және пайдаланушы

тізбек . түсетін аралық.................... 0,5–0,8/0,6–1,0 0,4–0,6/0,5–0,8

Е С К Е Р Т У. Бөлшектің бөлімінде сумен жуу кезіндегі жылдамдық көрсетілген.

Жоғары бағытталған ағынның ары қарай жылдамдығының артуы, сораптың керексіз қысым өсуімен және бұрғылаудың механикалық жылдамдығының төмендеу мүмкіндігімен қабаттасады. Тау жыныстарынан сальниктер пайда болу, ұңғы қабырғасында үгілу пайда болу қаупі жағдайында, ұңғы оқпанының шиеленіскен аймағында жоғары қарай ағынның жылдамдығы 1,2 – 1,4 м/с дейін көтеріледі.

Жуу сұйығының жоғары қарай ағынының таңдалған жылдамдығына байланысты сораптың берілісін анықтаймыз (м3/с):

Q = Fз.п vж; (10.1)

(D2Д-D2бт)

(D2Д-D2бт)

мұнда, Fз.п – құбыр іші көлденең қимасы, м2;

vж – сұйықтың жоғары қарай ағынының жылдамдығы, м/с;

– қашау диаметрі, м.

– қашау диаметрі, м.

Кейбір авторлар жуу сұйықтығының берілісін анықтауға келесі шартты ұсынады:

Q = qуд Fзаб; (10.2)

Fзаб = πDд2 /4,

мұндағы: qуд – меншікті беріліс, л/(с×дм2);

Fзаб – ұңғы түбінің ауданы, дм2.

Жуудың қарқынын сипаттайтын, меншікті беріліс тәжірибелік мәліметке сүйене отырып таңдалынады. 191 мм және 269 – 295 мм диаметрлі қашаулар үшін, меншікті беріліс сәйкесінше 7-8 және 6,5-7 л/(с·дм2) мәндері қабылданады. Қарастырылатын нормалар бұрын қабылданғандардан бірнеше төменірек. (10.1) және (10.2) формулалар бойынша қажетті берілісті есептеулер нәтижесі кейбір жағдайларда құбырлар мен қашаулардың әртүрлі мүмкін өлшемдерінің бірігіп қолдануына байланысты дәл келмейді. Мұндай жағдайда берілістің үлкен есептік мәні таңдалады. Гидравликалық түптік қозғалтқыштармен бұрғылау кезінде беріліс мәні – қолданылатын турбобұрғы немесе көлемді винттік қозғалтқыштың жұмыс мінездемесі мен талаптарына сай анықталады.

Сораптың шығар кезіндегі қысымы – манифольдтағы гидравликалық кедергілерге, ұңғыны жуу кезінде пайда болатын бұрғылау тізбегіндегі құбыр сыртындағы сақиналы кеңістіктегі кедергіге тәуелді. Гидравликалық кедергілердің, сұйықтың сызықтық қозғалатын бөліктерінің үйкеліс күшіне негізделген және жергілікті – ағынның мөлшері мен жылдамдық бағытының өзгеруіне негізделген екі түрі бар. Құбырлар тізбегі және сақиналы құбыр сырты кеңістігі шартты түрде тең өтпелі болып қабылданып, ал олардың гидравликалық кедергісін сызықтыққа жатқызады. Жергілікті гидравликалық кедергілерге бұрғылау құбырларының құлыптық жалғамаларындағы, қашаудың жуу тесіктеріндегі, түптік қозғалтқыштардың ағынды каналдарындағы қысымның жоғалуын жатқызады.

Қысымның толық шығыны жуу сұйығының циркуляциялық жүйесіндегі жергілікті және сызықтық шығындардың арифметикалық қосындысымен анықталады:

р = рм + рбт + рубт + рз + рд + рз.д + рк.п, (10.3)

мұндағы, р – сораптан шығар кездегі жуу сұйығының қысымы;

рм, рбт, рубт, рз, рд, рз.д және рк.п - манифольдтегі, бұрғылау құбырларындағы, АБҚ, қашаудағы, түптік қозғалтқыштағы, сақиналы кеңістіктегі қысымның жоғалуы;

Құбырлардағы гидравликалық кедергілердің шығының Дарси – Вейсбах формуласы бойынша анықтайды:

(10.4)

(10.4)

мұнда λ – гидравликалық кедергі коэффициенті;

ρ – сұйықтың тығыздығы, кг/м3;

l – құбыр ұзындығы, м;

d – құбырдың ішкі диаметрі, м;

v – сұйық ағымының орташа жылдамдығы, м/с.

Гидравликалық кедергі сұйық ағыны орташа жылдамдығының квадратына пропорционал. Сондықтан, Дарси – Вейсбахтың формуласында орындалған заңдылық квадратты кедергінің заңдылығы деген атаумен қабылданған. Құбырлардағы сұйықтықтың орташа жылдамдығы:

v = 4Q/πd2,

мұндағы Q – сұйықтық шығыны, м3/с.

Бұрғылау сорабымен берілетін сұйықтың пайдалы қуаты, негізінен киловаттпен есептелінеді және келесі тәуелділікпен анықталынады:

Nп = 10–3 Qp, (16.5)

мұндағы Q – сораптың берілісі, м3/с;

р – сораптың қысымы, Па.

Сораптың қолданатын қуаты пайдалы қуатпен және сораптың өзінің көлемдік және механикалық гидравликалық жоғалтуларға кететін қуатпен қосылып есептеледі. Пайдалы қуаттың сораптық қуатқа қатынасын сораптың ПӘК анықтайды:

η = Nп/N.

Ары қарай анализ жасау үшін, берілген формуланы келесі түрде қарастырған тиімді:

мұндағы: η – сораптың ПӘК;

Nп – сораптың пайдалы қуаты;

N – сораптың қуаты;

Nин – сораптың индикаторлық қуаты;

ηин – сораптың индикаторлық ПӘК;

ηм – сораптың механикалық ПӘК.

Сораптың индикаторлық ПӘК-і сораптың гидравликалық және көлемдік шығындарын есепке алады:

(16.7)

(16.7)

мұнда, р – сораптың шыға берісіндегі қысым;

Q – сораптың берілісі;

∆р – сораптағы гидравликалық кедергілерді жеңуге кететін қысым шығыны;

∆Q – сораптағы тамшылау салдарынан болатын шығын;

ηг – сораптың гидравликалық ПӘК-і, пайдалы қуаттың сораптағы гидравликалық кедергілерді жоюға кететін қуаттың қатынасына тең;

ηо – сораптың көлемдік ПӘК-і.

Индикаторлық ПӘК-і (16.6) формулаға қоя отырып, келесі теңдікті аламыз:

η = ηг ηо ηм.

Манифольд

Манифольд немесе айдау желісі дегеніміз – бұрғылау құбырына бұрғылау сұйықтығын жіберетін бұрғылау сорабы мен ұршық арасындағы құбыржолының бір бөлігі. Циркуляциялық жүйенің кешенінің құрамына кіретін бұрғылау сораптары, жекеленген қабылдау желісімен ортақ манифольдке ие. Тек кейбір бұрғылау сораптары ұңғы өстерінен алыс болатын жағдайларда ғана жекеленген манифольдпен жабдықталады.

Манифольд (10.20 сурет) бұрғылау сораптарының құбырлық байламынан 6, мұнаралы блоктың құбырлық байламынан 8, сорапты және мұнаралы блоктағы байламдарды байланыстыратын құбырдан 7, көмекші құбырдан 1 және басқару пультінен 4 тұрады.

10.20-сурет. Манифольд сұлбасы

Сораптардың құбырлық желісі тармақтары 2 арқалы бұрғылау сұйығын дросселді-тиекті қондырғының 5 таратқышына жіберуге арналған. Тармақтар құрамына құбырлық секциялар және таратқышпен сораптың айдаушы келте құбырын байланыстыруға қажетті ауыспалы иінді құбырлар кіреді. Тармақтарда бұрғылау сұйығын ағызуға арналған ысырма және сақтандырғыш құрылым мен манометрлер орналасқан. Таратқыштың ысырмасы 3 ұңғыға немесе араластырғыш және циркуляциялық жүйенің тазарту қондырғыларына бұрғылау сұйығын жіберуге арналған.

Мұнаралы блоктың құбырлық байламы 8 - тіреуіштен және бұрғылау сұйығын ұршыққа немесе превенторға жіберуге арналған таратқыш-тиекті, сонымен қатар оны цементтеуші агрегаттан айдап шығарушы құрылғыдан тұрады. Тіреуіш - линзалы байланысқан құбырлық секциялар жинағы болып табылады (10.21 сурет). Тіреуішке сұйықты ұршыққа жіберуге арналған бұрғылау жеңін байланыстыратын иілген құбыр бекітіледі.

10.21-сурет. Линзалы байланыс.

10.21-сурет. Линзалы байланыс.

1 – гайка; 2 – шайба; 3 – фланец; 4 – линза; 5 – қаптама; 6 – шпилька

Бұрғылау сора