|

|

Диспергирование расплавов механическими методами (без методов высокоскоростного затвердевания расплавов).

Диспергирование расплавов с помощью вращающейся крыльчатки.

Центробежное распыление представляет собой один из основных видов диспергирования расплава. Центробежные силы действуют на расплав и он выдавливается из перфорированного стакана, частицы попадают в поток газа и быстро охлаждаются в потоке газа. Газ выполняет 2 функции: охлаждает порошок и раскручивает турбину. Газ при расширении резко охлаждается до -100°С, таким образом достигается скорость частиц 105-106 К/с.

Центробежное распыление представляет собой один из основных видов диспергирования расплава. Центробежные силы действуют на расплав и он выдавливается из перфорированного стакана, частицы попадают в поток газа и быстро охлаждаются в потоке газа. Газ выполняет 2 функции: охлаждает порошок и раскручивает турбину. Газ при расширении резко охлаждается до -100°С, таким образом достигается скорость частиц 105-106 К/с.

Таким способом получают Mg-порошок (4000-5000 об/мин)

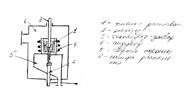

Диспергирование расплава методом вращающегося диска

Диспергирование расплава методом вращающегося диска

-воздействие центробежных сил на расплав, который попал на быстро вращающийся диск (металлоприёмником, эл. пушкой, лазером и т.д.)

Центробежные силы растаскивают расплав в пленку, скорость вращения дисков до 25000 об/мин (обычно 4000-14000), скорость охлаждения 105-106 К/с.

Эл. пушка: слиток расплавляется, расплав попадает на диски, вторая группа эл. пушек греет металл, затем третья.

Производительность невелика, процесс происходит в вакууме с легко окисляющимися элементами.

Производительность невелика, процесс происходит в вакууме с легко окисляющимися элементами.

Метод вращающегося электрода

d - средний размер частиц

ω - угловая скорость электрода

σр – поверхностное натяжения расплава

γр – плотность расплава

dэ – диаметр расходуемого электрода

Q – коэфф., учитывающий условия формирования частицы в момент отрыва от расплава – отношение диаметра перемычки, от которой оторвалась капля к диаметру самой капли ( при этом Q≈1)

Электрод вращается со скоростью от 2000 до 25000 об/мин.

+Используется практически для любых порошков

+ возможен контроль размеров

Между электродами зажигается эл. дуга, в которой плавится металл и растекается по торцу электрода. Тор на поверхности электрода растёт, затем центробежные силы разрывают его и металл летит в рабочую камеру и охлаждается.

Размер частиц 100-200 мкм. Скорость охлаждения до 104 К/с

- нельзя погасить дугу при том, что электрод расходуется, т.е. необходима система слежения или система перемещения нерасходуемого электрода.

- для уменьшения размера частиц необходимо либо увеличить мощность двигателя, либо увеличить диаметр электрода (для увеличения скорости отрыва капель). Но при этом будет неравномерность выработки электрода (в основном по центру), т.е. свойства порошка будут нестабильны. Для уменьшения выработки нерасходуемый электрод двигают.

Вместо дуга может быть лазер, электронная пушка и т.д.

Метод вибрирующего электрода

I≤1200 А j=1200А/м2

Подача 60-260 м/час. Вибратор работает от частоты 50 Гц. Производительность 5кг/час.

Подача 60-260 м/час. Вибратор работает от частоты 50 Гц. Производительность 5кг/час.

Исчезает проблема неравномерности выработки электрода.

Среда может быть любая (инертный газ, вакуум)

Скорость охлаждения < 106.

Методы бесконтактного воздействия.

Метод взрывающейся проволоки.

Метод взрывающейся проволоки.

В результате пропускания тока проволока расплавляется, частично испаряется и частицы проволоки разлетаются в рабочее пространство со скоростями до 1000 м/с.

- небольшая производительность

- высокий расход электроэнергии

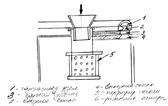

Диспергирование струи пропусканием эл. тока

Диспергирование струи пропусканием эл. тока

Расплав разлетается на частицы 10-500 мкм.

Расплав выливается на нижний электрод, оставаясь во взаимодействии с верхним, цепь замыкается и через неё проводят ток. Результирующие силы приводят к разлёту струи на капли.

- расход энергии

+ порошок практически однородный

Метод получения полых микросфер из Al2O3, полученных плазменным распылением.

Плазменная горелка, над которой струя плазмы, в струе частицы оплавляются и начинают взаимодействовать с азотом. Продукты – нитриды, оксинитриды. Затем соединения азота начинают выделяться и раздувать частицы, но при этом не разрывая их. Частицы получаются сферические, до 1000 мкм. Толщина стенки 3-4 мкм, плотность сфер 0,3-0,7 г/м3.

При быстром разогреве и резком охлаждении получаются метастабильные фазы.

Области применения:

- наполнители полимерных материалов

- используется для наполнения обшивки - теплоизоляция