|

|

Классификация и основные признаки резьб

- единица измерения диаметра (метрическая, дюймовая, модульная, питчевая резьба)

- расположение на поверхности (наружная и внутренняя резьба)

- направление движения винтовой поверхности (правая, левая);

- число заходов (одно- и многозаходная), например, двузаходная, трёхзаходная и т.д.;

- профиль (треугольный, трапецеидальный, прямоугольный, круглый и др.);

- образующая поверхность, на которой расположена резьба (цилиндрическая резьба и коническая резьба);

- назначение (крепёжная, крепёжно-уплотнительная, ходовая и др.).

Образование резьбы при накатывании ее круглыми роликами происходит при вращении роликов в одну сторону и одновременном поступательном перемещении ролика, закрепленного в шпинделе подвижной бабки, вместе с этой бабкой. Перемещение последней ограничивается регулируемым упором, благодаря чему обеспечивается высокая точность накатанной резьбы по диаметру. [1]

Образование резьбы накатыванием происходит без снятия стружки, благодаря чему создается большая экономия металла, достигающая 25 % и более. [2]

Образование резьбы накатыванием имеет ряд преимуществ по сравнению с изготовлением резанием. [3]

Образование резьбы накатыванием происходит без снятия стружки, благодаря чему создается большая экономия металла, достигающая 25 % и более. [4]

Образование резьбы может быть проведено как способом нарезки, так и накатки. [5]

Образование резьбы на закаливаемых шейках выполняется до термической обработки, а на не закаливаемых после окончательного шлифования шеек вала. Этим уменьшается опасность повреждения резьбы при транспортировке заготовок. [6]

Образование резьбы производят двумя методами: нарезанием винтовых канавок различными режущими инструментами и накатыванием винтовых канавок различными накатными инструментами. [7]

Для образования резьбы используется винтовая поверхность, образуемая винтовым движением образующей. [8]

Для образования резьбы используется винтовая поверхность, образуемая винтовым движением образующей. [9]

Кроме образования резьбы резанием в промышленности широко применяют метод накатывания резьбы. [10]

Для образования резьбы М0 6 - Ml4, как уже упоминалось, используют комплекты из четырех плашечных метчиков. [11]

Для образования резьб больших диаметров применяются резьбонарезные головки, разработанные ЦНИИТМАШ. Они обеспечивают подачу головки самозатягиванием и позволяют нарезать резьбы за несколько проходов. [12]

Схема образования резьбы лучим резьбу, которая в зависимости от профиля будет называться треугольной, трапецеидальной, прямоугольной, полукруглой. Прорезанная на цилиндре винтовая канавка называется впадиной резьбы, а выступающая - выступом, или ниткой резьбы. Резьба, нарезанная на поверхности цилиндра, называется наружной, а сам нарезанный цилиндр - винтом. Если резьбу нарезать в отверстии детали, то получим внутреннюю резьбу, а деталь будет называться гайкой. Резьба любого профиля может быть правой и левой. У правых резьб гайка навинчивается по направлению часовой стрелки, а у левых - против часовой стрелки. На рис. 5 показано резьбовое соединение болта и гайки с основными размерами метрической резьбы, у которой угол профиля 60, S - шаг, d - наружный диаметр, di - внутренний диаметр, d2 - средний диаметр, Н - высота профиля. [13]

| Силовые соотношения в винтовой паре |

| 2. Фиксирующими деталями, т. е. шплинтами (рис. 3.24, а), проволокой (рис. 3.24, б), различными стопорными шайбами с лапками, которые отгибают после завинчивания гаек или винтов (рис. 3.24, в). Подобные устройства широко применяются благодаря надежности, низкой себестоимости, удобству сборки и разборки узлов. 3. Приваркой (рис. 3.25, а) или пластическим деформированием: расклепыванием (рис. 3.25, б),кернением (рис. 3.25, в). Применяются, когда соединение не требует разборки. 4. С помощью паст, лаков и клеев. |

§ 3.7. Силовые соотношения в винтовой паре

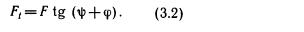

Рассмотрим силы, возникающие в винтовой паре с прямоугольной резьбой (рис. 3.26). Гайка нагружена осевой силой F и, равномерно вращаясь под действием окружной силы Ft, приложенной по касательной к окружности среднего диаметра d,2 резьбы, перемещается вверх. Развернем виток резьбы в наклонную плоскость, а всю гайку представим в виде ползуна. При равномерном перемещении по наклонной плоскости ползун находится в состоянии равновесия под действием системы сил F, Ft, N и /?/, из которых N — нормальная реакция наклонной плоскости, а /?/ = /N — сила трения.

Сила трения /?/ отклоняет силу N на у г о л τ ρ е н и я φ, образуя силу R. Из схемы сил следует, что

Полученная зависимость между F и Ft справедлива только для прямоугольной резьбы, когда <р = агсtgf. В треугольной и трапецеидальной (остроугольных) резьбах имеется повышенное трение вследствие клинчатой формы витков резьбы. Связь между силами трения в прямоугольной и остроугольной резьбах легко получить, если предположить, что витки резьбы перпендикулярны оси винта, т. е. ψ = 0.

Согласно рис. 3.26 сила трения в прямоугольной резьбе Rf = = fNt но при ψ = 0 нормальная реакция N = F (рис. 3.27, а), следовательно, Rf = fF.

Для треугольной резьбы также Rf = fN, где Ν= Ν'/cos α' (рис. 3.27, 6), α' — угол наклона рабочей грани витка.

При ψ = 0 составляющая нормальной реакции N' = F, следовательно,

Таким образом, для определения окружной силы Ft в винтовой паре стреугольной или трапецеидальной резьбой в формулу (3.2) необходимо подставить вместо действительного приведенный угол трения, т. е.

Ft=Ftg (ψ + φ'),

где ψ — угол подъема резьбы [см. формулу (3.1)].

34. Как определяется передаточное число зубчатой пары. Его физический смысл. Чем передаточное число отличается от передаточного отношения.

Определение

Формально считается как отношение числа зубьев колеса к числу зубьев шестерни[2]. В данном определении термины «колесо» и «шестерня» также являются терминами из вышеуказанного ГОСТа, и обозначают в зубчатой передаче зубчатое колесо с большим числом зубьев[3] и зубчатое колесо с меньшим числом зубьев[4].

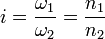

Передаточное число (  ) находится как отношение числа зубьев колеса (

) находится как отношение числа зубьев колеса (  ) к числу зубьев шестерни (

) к числу зубьев шестерни (  ) в вращательного движения, находится как отношение угловой скорости ведущего элемента (ω1) механической передачи к угловой скорости ведомого элемента(ω2) или отношение частоты вращения ведущего элемента (n1) механической передачи к частоте вращения ведомого элемента (n2).

) в вращательного движения, находится как отношение угловой скорости ведущего элемента (ω1) механической передачи к угловой скорости ведомого элемента(ω2) или отношение частоты вращения ведущего элемента (n1) механической передачи к частоте вращения ведомого элемента (n2).

Таким образом, при отсутствии проскальзывания Передаточное число и Передаточное отношение - одно и то же число.

35. Заклепочные соединения. Назначение, области применения, классификация. Конструкция и материалы заклепок. Расчет заклепочных соединений «встык» с двумя накладками.

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Применяют, в основном, в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Пo назначению заклепочные соединения бывают прочные, плотные, прочно-плотные. Прочные соединения обеспечивают только прочность. Этим способом соединяют элементы ферм, балок, колонн. Плотные соединения обеспечивают герметичность. Такие соединения делают в баках, резервуарах, где нет давления. Прочно-плотные соединения обеспечивают герметичность и прочность. Такими соединениями склепывают элементы в сосудах, резервуарах, баллонах, корпусах судов, где есть значительное внутреннее или внешнее давление.

Применение

Применение заклепочных соединений в настоящее время ограничено конструкциями, выполненными из несвариваемых материалов, либо работающими под воздействием ударных нагрузок, а также в мостостроении, авиации, краностроении. [1]

Применение заклепочных соединений в настоящее время резко сократилось в связи с развитием сварки. [2]

В современном машиностроении область применения заклепочных соединений все более сокращается в связи с совершенствованием методов сварки. [3]

В современном машиностроении область применения заклепочных соединений все более сокращается по мере совершенствования методов сварки. [4]

В настоящее время область применения заклепочных соединений как неразъемных все более сокращается по мере совершенствования методов сварки и склеивания. Их рекомендуется применять: а) в конструкциях, воспринимающих большие вибрационные и ударные нагрузки; б) при изготовлении конструкций из трудносвариваемых материалов ( например, дюралюминий); в) в конструкциях с повышенными требованиями к надежности соединения. [5]

С усовершенствованием технологии сварочного производства применение заклепочных соединений постепенно сокращается. В данной статье затронуты заклепочные соединения общего машиностроения и металлоконструкций, исключая самолетостроение. [6]

Широкое развитие сварки и склейки материалов сильно сократило применение заклепочных соединений. Однако остаточные напряжения и п оводка сварных конструкций, не прошедших термическую обработку, трудность или невозможность сварки между собой некоторых материалов, как, например стали и дюраля, сложная технология склейки, заставляют в отдельных случаях использовать заклепочные соединения. [7]

В машиностроении применяют преимущественно холодное клепание, так как главный смысл применения заклепочных соединений здесь состоит в устранении теплового воздействия и получении прочных соединений деталей без нарушения точности их размеров и взаимного расположения. [8]

В машиностроении почти всегда применяют холодное клепание, так как главный смысл применения заклепочных соединений здесь состоит в устранении теплового воздействия и получении прочных соединений деталей без нарушения точности их размеров и взаимного расположения. [9]

Сварные соединения находят все более широкое применение при сборке узлов машин, сокращая область применения заклепочных соединений. [10]

До недавнего времени заклепочные соединения широко применялись в различных инженерных сооружениях - судах, котлах, кранах, мостах и др. В последние десятилетия область применения заклепочных соединений в общем машиностроении резко сузилась в связи с развитием методов сварки. Заклепочные соединения остаются основным видом неразъемного соединения при изготовлении металлических конструкций из легких сплавов ( дюралюминия), для которых еще не разработаны методы надежной силовой сварки. [11]