|

|

Устройство машины постоянного тока

Электротехническая промышленность в настоящее время выпускает электрические машины постоянного тока для работы в различных условиях. Судовые машины имеют особенности конструкции отдельных узлов, но общая конструктивная схема этих машин одинакова.

Рисунок 1.4 – Устройство машины постоянного тока

На рисунке 1.4 приведены продольный и поперечный разрез машины нормального исполнения. Она состоит из 2–х основных частей: неподвижной – статора и вращающейся – якоря. Между ними всегда имеется воздушный зазор. Статор, являющийся индуктором, т.е. такой частью машины, в котором создается магнитное поле, со-стоит из станины I, главных 2 и добавочных 3 полюсов. К статору относятся также подшипниковые щиты 7 с подшипниками 11. На статоре крепятся щеточный аппарат 9 и коробка выводов 10. Якорь состоит

из сердечника якоря 4 и коллектора 8, насаженных на вал 6. В машинах с самовентиляцией на валу крепится вентилятор 12.

Станина служит в качестве магнитопровода и одновременно является конструктивной основой, к которой крепятся главные и добавочные полюсы и подшипниковые щиты. Она представляет собой полый цилиндр, отлитый или сваренный из чугуна или стали. У крупных машин станина делается разъемной. На судах для удобства обслуживания и ремонта применяются также машины с поворотной станиной. Часть станины, по которой замыкаются магнитные потоки главных и добавочных полюсов, называется ярмом 1. Вместе со станиной отливаются лапы 13 для крепления машины к фундаменту. На станине устанавливается рым-болт 14 для подъема машины.

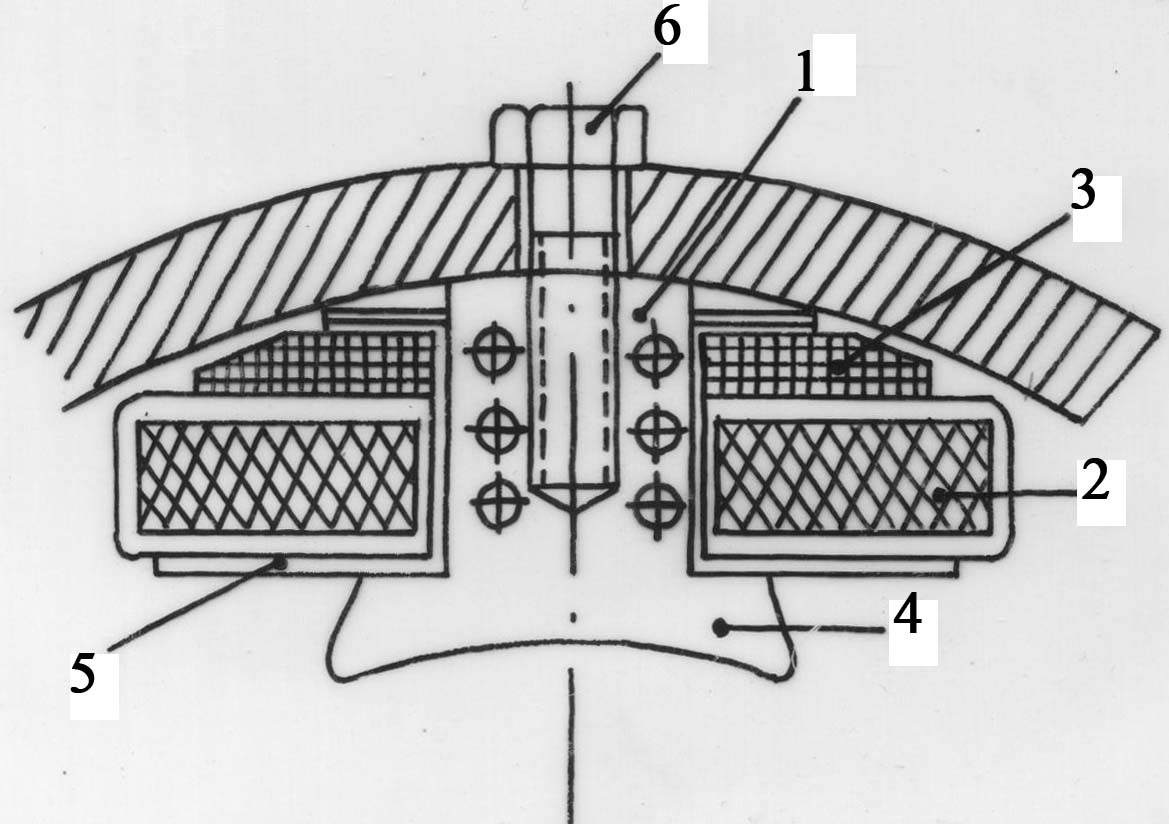

Главные полюсы предназначены для создания в машине магнитного потока необходимой величины. Главный полюс (рисунок 1.5) состоит из сердечника 1 и обмоток возбуждения 2 и 3, выполненных в виде катушек. Со стороны, обращенной к якорю, сердечник заканчивается полюсным наконечником 4, с помощью которого обеспечивается требуемое распределение магнитной индукции в воздушном зазоре.

| Рисунок 1.5 – Главный полюс машины постоянного тока |

Сердечник полюса набирается из листов электротехнической стали толщиной 0,5…1,0 мм., покрытых изоляционным лаком для уменьшения потерь от вихревых токов, вызванных пульсацией магнитного потока из–за зубчатости якоря. Листы стали спрессовывают и скрепляют шпильками. Катушки обмоток возбуждения наматываются на изолирующий каркас 5, а затем надеваются на сердечник.

Сердечник полюса набирается из листов электротехнической стали толщиной 0,5…1,0 мм., покрытых изоляционным лаком для уменьшения потерь от вихревых токов, вызванных пульсацией магнитного потока из–за зубчатости якоря. Листы стали спрессовывают и скрепляют шпильками. Катушки обмоток возбуждения наматываются на изолирующий каркас 5, а затем надеваются на сердечник.

| Рисунок 1.6 – Добавочный полюс машины постоянного тока |

По отношению к обмотке якоря обмотки возбуждения могут включаться параллельно и последовательно. Катушки параллельной обмотки 2 состоят из большого числа витков провода малого сечения. Катушки последовательной обмотки 3 состоят из малого числа витков провода большого сечения, по которым проходит большой ток якоря. Для улучшения изоляции катушки компаундируют, т.е. пропитывают изоляционными лаками (компаундами) в вакууме при повышенной температуре, а затем сушат в специальных печах. Полюс в собранном виде крепится к станине болтами 6.

По отношению к обмотке якоря обмотки возбуждения могут включаться параллельно и последовательно. Катушки параллельной обмотки 2 состоят из большого числа витков провода малого сечения. Катушки последовательной обмотки 3 состоят из малого числа витков провода большого сечения, по которым проходит большой ток якоря. Для улучшения изоляции катушки компаундируют, т.е. пропитывают изоляционными лаками (компаундами) в вакууме при повышенной температуре, а затем сушат в специальных печах. Полюс в собранном виде крепится к станине болтами 6.

Добавочные полюсы служат для улучшения коммутации машины, т.е. обеспечивают безискровую работу щеток и коллектора. Они состоят из сердечника 1 и полюсной катушки 5 (рисунок 1.6) и устанавливаются между главными полюсами по линии геометрической нейтрали. Сердечник имеет наконечник 2 определенной формы. Катушка изготавливается из полосовой меди большого сечения, так как она включается последовательно в цепь якоря и по ней проходит большой ток. Величина зазора δ между этим полюсом и якорем регулируется при наладке работы машины с помощью магнитных и немагнитных прокладок 4 между полюсом и станиной. Добавочные полюсы крепятся к станине болтами 3.

Якорь состоит из сердечника магнитопровода, обмотки 5, вала 6 и конструктивных деталей для их крепления.

| Рисунок 1.7 – Лист сердечника якоря машины постоянного тока |

В листах штампуются пазы для размещения в них обмотки якоря и отверстия для насаживания сердечника на вал якоря, для стяжных шпилек и осевой вентиляции.

В листах штампуются пазы для размещения в них обмотки якоря и отверстия для насаживания сердечника на вал якоря, для стяжных шпилек и осевой вентиляции.

| Рисунок 1.8 – Укладка секций обмотки якоря |

Пакет железа якоря крепится на валу шпонкой, а с торцов стягивается нажимными кольцами. В больших машинах якорь состоит из нескольких пакетов штампованных листов, между которыми делаются промежутки для лучшего охлаждения машины (радиальная вентиляция). Часть сердечника якоря, занятая пазами, называется зубцовой зоной.

Пакет железа якоря крепится на валу шпонкой, а с торцов стягивается нажимными кольцами. В больших машинах якорь состоит из нескольких пакетов штампованных листов, между которыми делаются промежутки для лучшего охлаждения машины (радиальная вентиляция). Часть сердечника якоря, занятая пазами, называется зубцовой зоной.

Обмотка якоря выполняется из изолированного провода круглого или прямоугольного сечения. Она состоит из отдельных элементов – секций, образованных из одного или нескольких витков (рисунок 1.8). Секции изготавливаются по шаблонам.

Часть секции 1, заложенная в пазы сердечника якоря, называется пазовой или активной частью. Часть секции 2, расположенная вне сердечника – в воздухе и соединяющая активные части, называется лобовой частью (лобовые соединения). Концы секций 2 припаиваются к коллекторным пластинам. Для крепления секций в пазах применяются деревянные, гетинаксовые или текстолитовые клинья. Кроме витковой изоляции обмотка имеет пазовую изоляцию от сердечника. Лобовые части закрепляются с помощью проволочного бандажа.

Часть секции 1, заложенная в пазы сердечника якоря, называется пазовой или активной частью. Часть секции 2, расположенная вне сердечника – в воздухе и соединяющая активные части, называется лобовой частью (лобовые соединения). Концы секций 2 припаиваются к коллекторным пластинам. Для крепления секций в пазах применяются деревянные, гетинаксовые или текстолитовые клинья. Кроме витковой изоляции обмотка имеет пазовую изоляцию от сердечника. Лобовые части закрепляются с помощью проволочного бандажа.

| Рисунок 1.10 – Щеточное устройство |

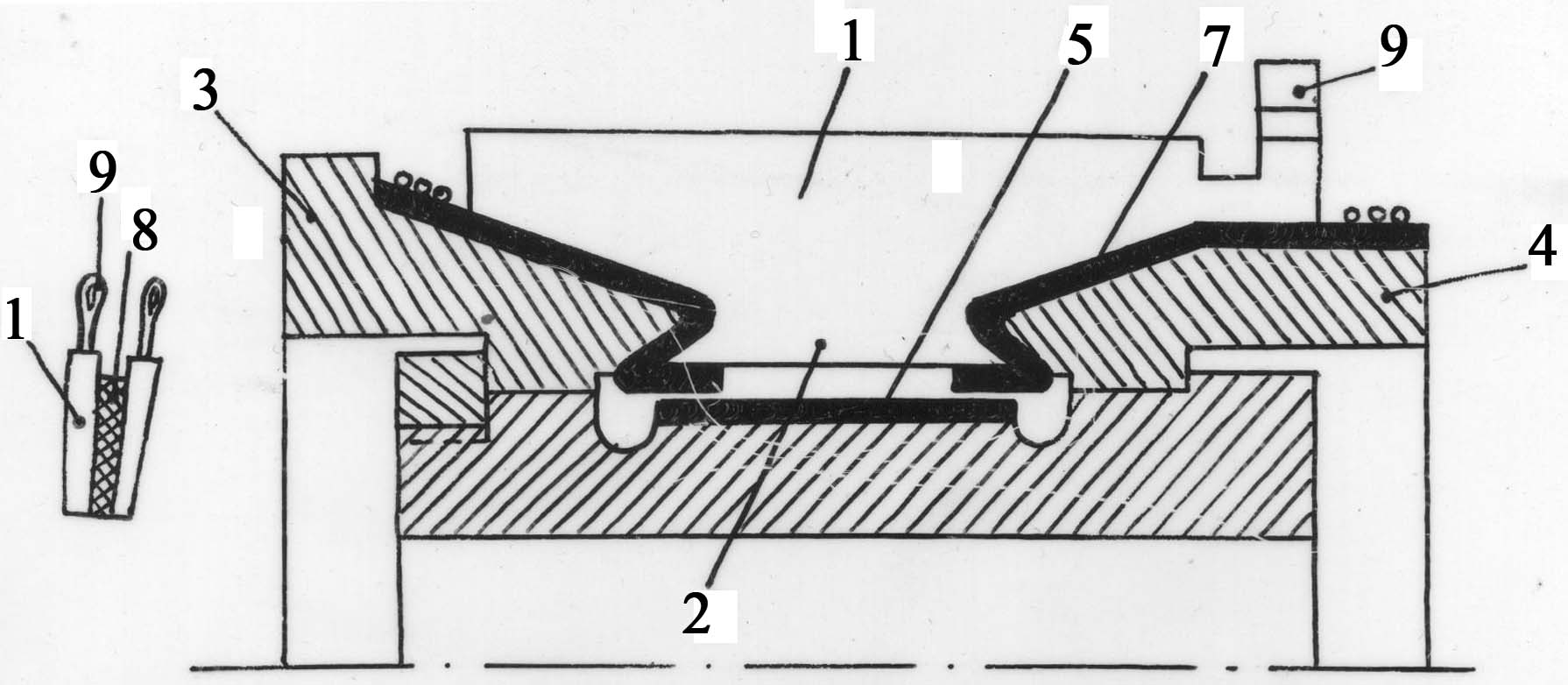

| Рисунок 1.9 – Продольный разрез коллектора |

Коллектор (рисунок 1.9) набирается из медных пластин 1, изолированных друг от друга и от вала, на котором он крепится с помощью миканитовых прокладок 8 и манжет 5,7.

Пластины имеют форму ласточкиного хвоста 2. В два конусообразных углубления коллектора вставляются изолированные нажимные конусы 3, 4, которые стягивают коллекторные пластины в осевом направлении. В собранном виде коллектор спрессовывают в горячем состоянии, после чего обтачивают для придания ему строго цилиндрической формы. В зависимости от размера якоря и коллектора концы секций обмотки впаиваются в коллекторные пластины непосредственно или через специальные медные соединения – петушки 9. Коллектор жестко крепится на валу ротора рядом с сердечником якоря.

Щеточное устройство – предназначено для обеспечения электрической связи между неподвижными зажимами, соединенными с внешней цепью, и вращающейся обмоткой якоря (через коллектор) (рисунок 1.10). Оно состоит из щеток 1, щеткодержателей 3, пальцев 5, траверзы 6 и соединительных шин. Непосредственный контакт с коллектором 2 имеет щетка. Она выполняется из специальным образом обработанной смеси угля, графита и других компонентов в виде прямоугольной призмы и помещается в обойму щеткодержателя 3. Щетка может перемещаться в обойме в радиальном по отношению к коллектору направлении и для плотного прилегания прижимается к нему пружиной через нажимной рычаг. Щеткодержатели крепятся к пальцам 5, которые заделываются в траверзу 6 через изоляционные втулки 7. На одном пальце может быть от 2 до 10 щеток, которые для равномерного износа коллектора располагаются на его поверхности в шахматном порядке и соединяются с пальцами медными гибкими тросиками. Число пальцев всегда равно числу главных полюсов. Пальцы, имеющие одинаковую полярность, соединяются посредством соединительной шины, от которой делается отвод в клеммную коробку машины или к обмотке дополнительного полюса.

Траверса может крепиться к подшипниковым щитам, станине или фундаментной плите. Крепление позволяет поворачивать всю систему щеток относительно станины.

Клеммная коробка предназначается для размещения изоляционной панели с клеммами, к которым подсоединяются выводы обмоток машины для соединения с внешней электрической сетью.