|

|

Принцип действия паровых компрессионных

Холодильных машин

Одноступенчатые холодильные машины.При работе паровых компрессионных холодильных машин цикл совершается в области влажного пара холодильного агента, где изобары совпадают с изотермами, что позволяет теоретически рассмотреть цикл Карно.

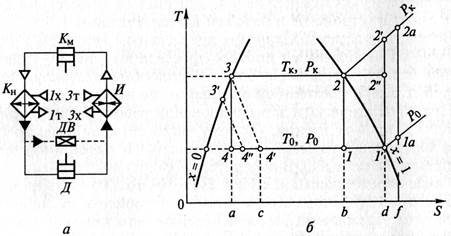

Функциональная схема паровой одноступенчатой холодильной машины и обратимый цикл Карно, совершаемый ею, приведены на рис. 3.

Рис. 3. Функциональная схема паровой одноступенчатой холодильной

машины с детандером и дросселем и циклы ее работы:

а — схема машины; б — диаграмма работы машины

Жидкий холодильный агент кипит в испарителе И при постоянной температуре ТK (процесс 4—1), в результате чего от охлаждаемого тела, например воздуха, отводится теплота. При кипении холодильного агента происходит поглощение значительного количества теплоты.

Образовавшийся пар вместе с небольшим количеством неиспарившегося холодильного агента адиабатически сжимается в компрессоре КM до давления РK (процесс 1—2) и поступает в конденсатор Кн, конденсируясь при постоянной температуре Тк (процесс 2— 3) и отдавая поглощенную в испарителе теплоту окружающей среде — воздуху или воде. Жидкий холодильный агент адиабатически расширяется в детандере Д до давления Ро (процесс 3—4), совершая при этом полезную работу.

Количество отведенной 1 кг холодильного агента теплоты q0 в испарителе определяется на S—T-диаграмме площадью а—4—1—b и может быть представлено как разность энтальпий i1 – i4. Количество теплоты qобр, отданное 1 кг холодильного агента в конденсаторе, определяется площадью a — 3—2—b или разностью энтальпий i2 - i3.

Работа цикла lобр может быть определена разностью работ компрессора и детандера:

lобр = lK – lp. (10)

Работа компрессора и детандера может быть записана

lk = i2 – i1 и lр = i3 – i4. (11)

Холодильный коэффициент цикла εобр0 может быть выражен как

εобр0 = qобр0 /lобр = (i1 – i4) / [(i2 – i1) – (i3 – i4)]. (12)

Рассмотренный цикл Карно является обратимым. Однако осуществить его практически трудно, так как работа, полученная в детандере, значительно меньше работы, затраченной в компрессоре, ибо жидкость практически несжимаема, а удельные объемы жидкости и пара различаются в сотни раз.

Следует иметь в виду и то, что часть работы детандера тратится на преодоление сил трения, поэтому вместо детандера в паровой холодильной машине используется дроссельный (регулирующий) вентиль ДВ, изображенный на рис. 3 штрихами. Дроссельный вентиль прост в устройстве и надежен в эксплуатации.

Вследствие замены детандера дроссельным вентилем в цикле появляется необратимый процесс дросселирования 3—4, проходящий без производства работы и теплообмена с окружающей средой, т.е. при постоянной энтальпии, поэтому i = i4.

При адиабатическом дросселировании работа расширения переходит в теплоту трения, поэтому часть циркулирующего жидкого холодильного агента, пропорциональная выделенной теплоте, превращается в пар. В испаритель холодильный агент поступает в виде парожидкостной смеси. Поэтому только часть циркулирующего холодильного агента кипит в испарителе, воспринимая теплоту от охлаждаемого тела, вследствие чего удельная массовая холодопроизводительность холодильного агента уменьшается на величину, соответствующую площади а—4—4'—с:

Δq0 = i4’ – i4. (13)

Удельная массовая холодопроизводительность холодильного агента в этом случае:

q0 = qобр0 - Δq0 = (i1 – i4) – (i4’ – i4) = i1 – i4’. (14)

Работа цикла будет больше, чем обратимого:

l = lк – lобр + lp = i2 – i1. (15)

Холодильный коэффициент цикла

ε = q0 / l = (i1 – i4’) / (i2 – i1). (16)

Как видно, замена детандера дроссельным вентилем приводит к уменьшению удельной массовой холодопроизводительности холодильного агента, холодильного коэффициента и увеличению работы цикла.

В циклах 1—2—3—4 и 1—2—3—4’ влажный пар выходит из испарителя и поступает в компрессор. Это уменьшает производительность компрессора вследствие повышения удельного объема всасываемого пара и падения давления, возникает опасность аварии компрессора в результате гидравлического удара. Чтобы избежать этого, холодильные машины должны работать так, чтобы из испарителя выходил сухой насыщенный или перегретый пар, а в компрессор поступал перегретый пар холодильного агента. Это можно осуществить в цикле 1’— 2’— 3— 4’ со всасыванием в компрессор сухого насыщенного пара.

Для сжатия пара обратимым путем необходимо провести два процесса сжатия: адиабатическое 1’ — 2" и изотермическое 2” — 2, для чего требуется два компрессора. Хотя необратимые потери в цикле 1’—2’—3—4’ больше, чем в цикле 1’—2’’—3—4’, так как холодильный агент передает теплоту окружающей среде в процессе 2’— 2 при конечной разности температур, на практике реализуют цикл 1’—2’—3—4’, так как для него достаточно одного компрессора.

Удельная массовая холодопроизводительность холодильного агента в обоих циклах одинакова:

q0 = i1’ – i4’. (17)

Но количество теплоты, отданной 1 кг холодильного агента в конденсаторе окружающей среде, и работа цикла 1’ —2’— 3—4’ будут больше, чем в цикле 1’—2’’—3--4’, на величину площади 2—2’—2’’. Холодильный коэффициент цикла 1’—2’—3—4’ определяется как

ε = (i1’ – i4’) / (i2’ – i1’). (18)

и будет меньше, чем коэффициент цикла 1’— 2’’ --3—4’.

При всасывании в компрессор перегретого пара (цикл 1а — 2а — 3—4’) удельная массовая холодопроизводительность холодильного агента увеличивается, но в большей степени возрастает работа цикла, поэтому необратимые потери увеличиваются. Их можно сократить. Так, необратимые потери, связанные с дросселированием хладагента, могут быть уменьшены его охлаждением перед дросселированием (процесс 3—3') до температуры ниже температуры окружающей среды. Это можно осуществить, например, артезианской водой, температура которой ниже температуры окружающей среды. В таком случае удельная массовая холодо-производительность холодильного агента возрастет на величину i4 – i4’’, а величина работы цикла не изменится.

Жидкий холодильный агент перед дросселированием можно охладить также паром, выходящим из испарителя в регенеративном теплообменнике, осуществив цикл, называемый регенеративным. Однако при этом температура всасываемого в компрессор (точка 1а вместо 1’) и нагнетаемого в конденсатор (точка 2а вместо 2') пара повышается, что увеличивает необратимые потери так называемого перегрева.

Теоретически выгоднее влажный ход компрессора, так как при этом цикл ближе к идеальному циклу Карно. Однако практически производительность компрессора при влажном ходе всегда и для всех холодильных агентов значительно ниже, чем при сухом ходе, т.е. при всасывании сухих насыщенных паров или несколько перегретых при том же давлении кипения Ро. Отсюда получаем теоретический цикл современной паровой компрессионной машины на S—T-диаграмме в виде 1а — 2а—3’— 4". Сейчас почти во всех холодильных машинах компрессоры работают при сухом ходе.

В машинах, работающих на аммиаке, этот режим работы компрессора достигается при помощи специального аппарата — отделителя жидкости либо путем регулирования подачи холодильного агента в испаритель. Отделитель жидкости включается во всасывающую линию холодильной установки между испарителем и компрессором.

В хладоновых установках сухой ход компрессора достигается при помощи специальных теплообменников или путем регулирования подачи холодильного агента в испаритель.

Эффективность работы машины оценивается ее холодильным коэффициентом и холодопроизводительностью, которые зависят от типа и конструкции установки, вида и свойств холодильного агента, конструкции компрессора, а также условий работы. Под условиями работы холодильной машины подразумевают температуру кипения холодильного агента в испарителе t0, температуру конденсации сжатых паров агента в конденсаторе tK, температуру переохлаждения жидкого холодильного агента, поступающего в регулирующий вентиль tп.

Чем выше температура кипения t0, чем ниже температура конденсации паров tK и температура переохлаждения tп, тем больше холодопроизводительность установки. Однако все эти изменения надо проводить в разумных пределах. Так, например, понижение температуры кипения холодильного агента t0 в хладоновой компрессионной машине с -15 до -30 °С не повысит, а понизит ее холодопроизводительность в 2 раза. Это объясняется тем, что с понижением t0 уменьшаются давление кипения Ро и удельный вес паров, поступающих в компрессор. В результате снижается производительность компрессора.

Следовательно, без необходимости не нужно переводить холодильную машину на работу с более низкой температурой кипения.

Многоступенчатые холодильные машины.Одноступенчатые компрессорные машины применяют при Рк/Р0 ≤ 9, что соответствует температуре кипения -20 °С и конденсации 30 0С. При больших значениях отношения давлений холодопроизводительность значительно снижается, поэтому вместо одноступенчатых применяют двух-, трехступенчатые и каскадные холодильные машины. Кроме того, при больших значениях отношения Рк/Р0 температура пара в конце сжатия в одноступенчатой машине чрезмерно высока, что приводит к потере маслом смазочных свойств, его самовозгоранию, повышению износа деталей компрессора.

Переход к многоступенчатому сжатию обусловлен и необходимостью соблюдения условий прочности, так как по расчетам разность давлений Рк - Ро компрессоров не должна превышать 1,7 МПа. В многоступенчатых машинах температура паров холодильного агента в конце сжатия первой ступени компрессора обычно выше температуры окружающей среды, поэтому приходится охлаждать перегретый пар прямоточно в водяном межступенчатом холодильнике. Кроме водяного применяют промежуточное охлаждение холодильным агентом, что увеличивает холодильный коэффициент. Многократное дросселирование холодильного агента с промежуточным отбором пара снижает энергетические потери.

Холодильный агент сжимается до давления конденсации последовательно в две или более ступеней с промежуточным охлаждением частично сжатых паров. На каждой ступени отношение давления нагнетания к давлению всасывания меньше, чем Рк/Р0 для полного цикла данной машины.

В схемах с многократным дросселированием промежуточное охлаждение между ступенями сжатия может быть полным и неполным (рис. 4).

Рис. 4. Принципиальные схемы многоступенчатых парокомпрессионных машин:

а — с неполным промежуточным охлаждением;

6 — с полным промежуточным охлаждением

Неполное промежуточное охлаждение осуществляется водой. В этом случае (см. рис. 4, а) температура сжатого пара после цилиндра низкого давления (ЦНД) — процесс 1— 2 - снижается в водяном межступенчатом холодильнике I до состояния 3' сухого перегретого пара, а затем пар поступает в цилиндр высокого давления (ЦВД). Состояние 4' на S—T-диаграмме (рис. 5) соответствует состоянию пара после сжатия в ЦВД в двухступенчатой холодильной машине без промежуточного отбора пара.

Промежуточный отбор пара осуществляется из промежуточного сосуда II, в который поступает парожидкостная смесь после первого дросселирования в РВ1. Жидкость на РВ1 подается из конденсатора III придавлении конденсации Рк, соответствующем давлению пара в ЦВД, и снижается после дросселирования до промежуточного давления Р'o (см. рис. 5) и соответствующей температуры T0'.

Сухой насыщенный пар из промежуточного сосуда (состояние 3) поступает в ЦВД. В результате смешивания сухого насыщенного и перегретого паров после холодильника всасываемый в ЦВД пар переходит в состояние 3", а после сжатия — в 4" (процесс 3"—4", см. рис. 5).

Рис. 5. Цикл многоступенчатой парокомпрессионной машины

Жидкость из промежуточного сосуда используется для кипения в испарителе V (рис. 4) при более низкой температуре То и давлении P"0 после вторичного дросселирования в РВ2, но может использоваться и для кипения в испарителе IV при более высокой температуре кипения Т"о и давлении P'0 в цикле после первого дросселирования в РВ1. Из испарителя IV сухой насыщенный пар (точка 3)выходит в том же состоянии, что и из промежуточного сосуда.

При полном промежуточном охлаждении состояние рабочего тела перед всасыванием в компрессор более высокой ступени соответствует состоянию сухого насыщенного пара.

Сжатый в ЦНД пар после межступенчатого водяного холодильника (точка 3', рис. 4, б) поступает на доохлаждение в промежуточный сосуд II, где приходит в состояние насыщенного пара (точка 3, рис. 5). Из промежуточного сосуда сухой насыщенный пар отсасывается в ЦВД. При наличии испарителя IV из него в ЦВД также поступает сухой насыщенный пар. Процесс сжатия пара в ЦВД характеризуется линией 3—4 (см. рис. 5), температура конца сжатия в этом случае более низкая, чем при других двухступенчатых схемах.

Через разные элементы многоступенчатых схем с промежуточным отбором пара циркулирует неодинаковое количество вещества. Следовательно, изображение процессов в многоступенчатых холодильных установках на термодинамических диаграммах носит условный характер, так как каждый процесс в них относится к изменению состояния 1 кг вещества. Поэтому массовые потоки в элементах многоступенчатых машин при их расчете относят к 1 кг рабочего тела, проходящего через низкотемпературный испаритель.

Для получения очень низких температур применения одного рабочего тела недостаточно из-за давлений кипения рабочего тела, близких к глубокому вакууму, затвердевания его при низкой температуре кипения в испарителе и по другим причинам. В этих случаях приходится использовать каскадные холодильные машины, в каждой ступени которых применяют свое рабочее тело. При этом испаритель каждой следующей ступени является конденсатором предыдущей. Холодильный коэффициент цикла холодильной машины, приведенный выше, который называют теоретическим, составляет примерно 80 % холодильного коэффициента идеального цикла Карно при тех же значениях Тк и То. Холодильный коэффициент реального цикла холодильной машины, в свою очередь, еще меньше из-за объемных и энергетических потерь.

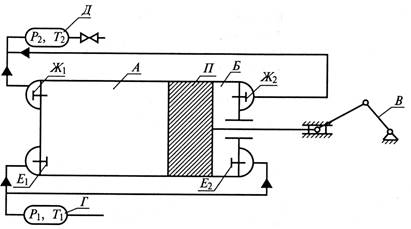

Рассмотрим работу поршневого компрессора двойного действия (рис. 6).

При движении поршня П в цилиндре слева направо давление пара над поршнем становится несколько ниже, чем давление в сборнике пара низкого давления Г, вследствие чего открывается самодействующий всасывающий клапан Е1 и пар заполняет полость цилиндра А. Пар рабочего вещества заполняет весь цилиндр, когда поршень достигает крайнего правого положения (нижняя мертвая точка — н.м.т.). Далее поршень сжимает пар, перемещаясь справа налево (к верхней мертвой точке — в.м.т.). Давление пара повышается, вследствие чего всасывающий клапан Е1 закрывается. Поскольку рассматривается схема компрессора двойного действия, аналогичные процессы, смещенные по фазе, происходят в цилиндре и под поршнем (полость Б). При дальнейшем движении поршня к в.м.т. давление в цилиндре возрастает, и пар, сжимаясь, совершает соответствующий условиям термодинамический процесс (изотермический, адиабатический или политропический) до величины давления, несколько превышающего давление в сборнике Д. Тогда открывается нагнетательный клапан Ж1, и сжатый пар по мере движения поршня к в.м.т. поступает в сборник Д. По достижении поршнем в.м.т. пар полностью вытесняется из полости А цилиндра, а в полости Б в этот момент завершился процесс всасывания, и в компрессоре повторяются все описанные выше процессы.

Рис. 6. Схема поршневого компрессора двойного действия

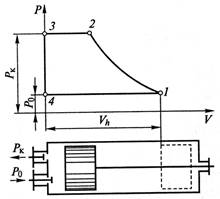

Рис. 7. Теоретическая индикаторная диаграмма поршневого компрессора

Происходящие в рабочей полости цилиндра компрессора процессы анализируют с помощью индикаторной диаграммы, построенной в координатах давление пара Р — объем цилиндра V (рис. 7).

При этом принимают, что объем, описанный поршнем, в точности равен объему цилиндра, давление всасывания и давление нагнетания в цилиндре равны соответственно давлению в испарителе Ро и давлению в конденсаторе Рк, параметры состояния пара в процессах всасывания и нагнетания не изменяются, процесс сжатия происходит по адиабатическому закону.

При движении поршня из крайнего левого положения вправо открывается всасывающий клапан и пары холодильного агента заполняют рабочую полость цилиндра. Всасывание происходит при постоянном давлении, равном давлению кипения Ро в испарителе (линия 4— 1), и заканчивается в крайнем правом положении поршня (н.м.т.). Всасывающий клапан в этот момент закрывается.

При обратном движении поршня происходит адиабатическое сжатие паров холодильного агента (линия 1—2) до давления, равного давлению конденсации Рк в конденсаторе. При достижении давления Рк внутри цилиндра открывается нагнетательный клапан, через который сжатые пары вытесняются поршнем из цилиндра при Рк = const (линия 2—3).

При рассмотрении теоретического процесса принимают также, что между поршнем, достигшим крайнего левого положения (в.м.т.), и крышкой компрессора не осталось пространства, следовательно, весь холодильный агент выталкивается из цилиндра, т.е. не остается вредного (мертвого) пространства.

Теоретическую холодопроизводительность компрессора можно определить по формуле

QT=Vc qv; (19)

Vc= Vh n Z = 0,25 π D2 s n Z, (20)

где Vc — объем, описываемый поршнями компрессора; qv — удельная объемная холодопроизводительность холодильного агента; Vh — объем цилиндра без мертвого пространства; п — частота вращения коленчатого вала; Z — число цилиндров компрессора; D — диаметр цилиндров; s — ход поршня.

Однако действительные процессы, протекающие в компрессоре, сопровождаются рядом потерь, вызываемых гидравлическим сопротивлением в клапанах и трубопроводах, теплообменом между парами холодильного агента и внутренними стенками цилиндров, наличием вредного пространства в цилиндрах, трением, проникновением паров холодильного агента через неплотности и другими причинами.

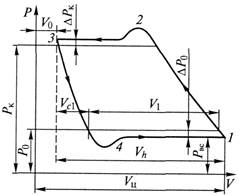

Индикаторная диаграмма действительного рабочего процесса значительно отличается от теоретической (рис. 8).

Рис. 8. Индикаторная диаграмма действительного рабочего

процесса в цилиндре компрессора

Из диаграммы видно, что между крышкой компрессора и поршнем, находящимся в в.м.т., имеется мертвый объем V0, который уменьшает объем всасываемого пара. Процесс расширения сжатых паров холодильного агента из мертвого пространства изображен кривой 3—4, представляющей собой политропу.

Точка 4 на диаграмме соответствует моменту открытия всасывающего клапана компрессора и началу процесса всасывания. Процесс всасывания отображает линия 4—1, расположенная ниже уровня Ро на величину ΔР0 из-за сопротивлений во всасывающих трубопроводах, клапанах и каналах.

Точка 1 характеризует конец процесса всасывания, закрытие всасывающего клапана и начало процесса сжатия. Сжимаются пары холодильного агента по политропе 1 —2 до давления, превышающего давление конденсации Рк на величину ΔРК, равную гидравлическому сопротивлению в каналах, клапанах и трубопроводах нагнетательной стороны компрессора. Точка 2 соответствует моменту открытия нагнетательного клапана, а линия 2 — 3 отображает процесс нагнетания.

Точка 3 показывает момент окончания процесса нагнетания, закрытие нагнетательного клапана и начало процесса расширения паров холодильного агента, оставшихся в мертвом пространстве, т.е. момент, когда поршень занимает в.м.т.

Отрезок Vh пропорционален рабочему объему цилиндра, а отрезок Vo — объему мертвой зоны. Величина Vcl пропорциональна той части рабочего объема цилиндра, которая теряется из-за наличия мертвого пространства, а величина Vc2 = Vh - (V1 + Vc1) - части рабочего объема цилиндра, которая теряется из-за гидравлического сопротивления на стороне всасывания.

Объемные потери, обусловленные наличием мертвого пространства, зависят от его объема и отношения давлений Рк/Р0 и оцениваются объемным коэффициентом

λc=1 – Vc1 / Vh. (21)

Для всасывания пара в цилиндр давление в нем должно быть меньше, чем в испарителе, а при выталкивании выше, чем в конденсаторе (см. рис. 8). Объемные потери вследствие дросселирования учитываются соответствующим коэффициентом

λдр= 1 - [(1 + Vc /Vh) Δp0 / λc); (22)

Δp0 = (Ро - Рвс)/Р0, (23)

где Δр0 — относительная величина потери давления всасывания в каналах (Δр0 = 0,02 — 0,05).

В действительном процессе стенки цилиндров компрессора нагреты, пары во время всасывания подогреваются и их удельный объем увеличивается, масса уменьшается, что учитывается коэффициентом подогрева

λП=Т0 /ТК, (24)

где Tо и Тк — соответственно температуры кипения и конденсации холодильного агента.

Интенсивность теплообмена больше при всасывании в цилиндры компрессора влажного пара, чем сухого. Кроме того, она зависит от отношения давлений Р0 /Рк и частоты вращения коленчатого вала компрессора. Чем меньше это отношение и быстроходнее агрегат, тем меньше теплообмен в его цилиндрах.

Действительный объем паров холодильного агента, проходящих через цилиндр компрессора, определяют по формуле

Vd = Vh λ = Vh λc λдр λп λпл; (25)

λ = f (PK / P0),

где λ — коэффициент подачи; λпл — коэффициент плотности, учитывающий потери объема всасываемого холодильного агента от неплотностей в поршневых кольцах и клапанах (λпл = 0,96 — 0,98).

Производительность компрессора холодильной машины должна обеспечивать отсасывание пара из испарителя с той же интенсивностью, с которой он образуется в результате кипения жидкого холодильного агента. Если холодильный агент кипит быстрее, чем компрессор может отводить пар, то избыточное количество пара накапливается в испарителе, давление увеличивается, в результате повышается температура кипения.

Температура кипения холодильного агента в испарителе — главный фактор, влияющий на производительность компрессора. Если она повышается при постоянной температуре конденсации, то степень сжатия Рк/Р0 уменьшается, коэффициент подачи компрессора возрастает и его производительность увеличивается.

Если производительность компрессора такова, что пар отводится из испарителя слишком быстро, то давление в испарителе уменьшается, температура кипения снижается и увеличивается удельный объем холодильного агента. Все это приводит к уменьшению холодопроизводительности компрессора. При повышении температуры конденсации при постоянной температуре кипения степень сжатия Рк/Р0 увеличивается, коэффициент подачи компрессора снижается. В результате действительный объем перемещаемого компрессором пара в единицу времени уменьшается, холодопроизводительность компрессора снижается.

Паровые компрессионные холодильные машины входят в состав холодильных установок. Схемы холодильных установок помимо холодильных машин включают системы охлаждения объекта, например холодильника, рефрижераторного поезда и т.д.