|

|

Застосовуване сушильне устаткування.

Для сушіння продуктів збагачення використовують різні типи печей (подові, шахтні, барабанні, електричні, киплячого шару й ін.) і труб-сушарок, з яких найбільше поширення одержали три типи сушильних пристроїв: барабанні сушарки (для рудних і нерудних корисних копалин), вертикальні труби-сушарки (в основному для збагачення вугіль) і сушарки киплячого шару (для вугіль і дрібнозернистих рудних матеріалів).

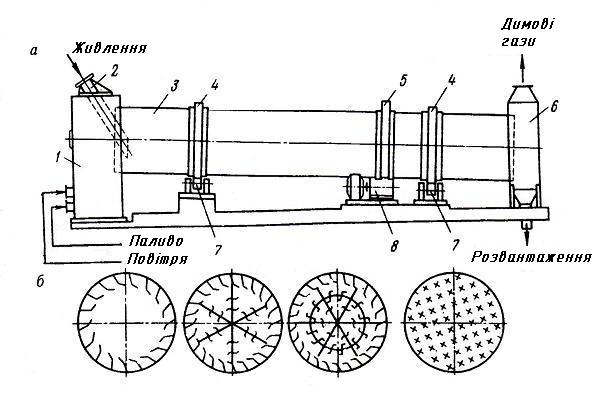

На рис. 1.12 показана схема барабанної сушарки (а) і типи насадок (б), якими обладнається внутрішня поверхня барабана сушарки.

Рис.1.12. Схема барабанної сушарки:

1 – топка; 2 – завантажувальний пристрій; 3 – барабан; 4 – бандажі; 5 – вінцева шестірня; 6 – розвантажувальна камера; 7 – опорні ролики; 8 – привод

Барабанна сушарка являє собою обертовий зі швидкістю 1-6 об/хв зварний барабан 3 діаметром 1-3,5 м і довжиною 4-27 м. Барабан злегка нахилений (1-5°) убік розвантажувальної камери 6 й спирається бандажами 4 на ролики 7. Обертання барабана забезпечується приводом 8, що перебуває в зачепленні з вінцевой шестірнею 5. Вологий матеріал подається в барабан по завантажувальному пристрою 2, туди ж з топки 1 надходить газ-теплоносій, що утворюється в топці при згорянні твердого палива. Процес горіння підтримується дуттьовим вентилятором. Температура газу (для рудних концентратів) на вході в барабан – 600-1100°С, на виході – 100-200°С.

При зіткненні газу з матеріалом відбувається випарювання вологи, що разом з газом відводиться за допомогою природної або примусової тяги. Насадки, виконані на внутрішній поверхні барабана, сприяють інтенсивному перемішуванню матеріалу й контактуванню його з газом-теплоносієм. Форма й розташування насадок визначається діаметром барабана й характеристиками матеріалу, що піддається сушінню: крупністю, вологістю, здатністю до злипання, спікання й пилоутворення.

При обертанні барабана матеріал поступово переміщається до розвантажувальної камери. Час сушіння 30-40 хвилин, кінцева вологість продукту від 4-8 до 0,5-1,5%.

Барабанні сушарки досить економічні в роботі, мають високу продуктивність по видібраній волозі.

В табл. 1.7 наведені технічні характеристики деяких конструкцій барабанних сушарок.

Газові труби-сушарки складаються з топки зі змішувальною камерою й вертикальної труби діаметром від 0,65 до 1,2 м і висотою 14-35 м. Матеріал транспортується гарячими газами нагору по трубі й розвантажується в циклоні. У трубу гази засмоктуються з топки вентилятором-димосо-сом. Температура газу на вході – 500-800°С, на виході – 50-100°С. Матеріал сушиться фактично у зваженому стані, при цьому відбувається випарювання вологи з поверхні матеріалу.

Продуктивність сушіння в трубі-сушарці визначається довжиною труби й швидкістю потоку газів (звичайно перебуває в межах 10-40 м/с). Інтенсивність сушіння залежить від розміру часток матеріалу.

Сушарки киплячого шару видаляють вологу із сипучих матеріалів у режимі їх псевдозрідження за допомогою висхідного потоку гарячого газу. Процес йде при відносно невеликій швидкості сушильного агента, достатньої для переведення матеріалу в стан «кипіння». Метод застосовується для сушіння порівняно дрібнозернистої сировини (вугілля, руди), рівномірної за крупністю.

Сушарка являє собою вертикальну шахту, розділену по висоті горизонтальними газорозподільними решітками 2 на дві камери: паливно-змішувальну 1 і сушильну 4 (рис. 1.13). Вихідний матеріал подається зверху на решітку через завантажувальний пристрій 3 за допомогою живильника, а гарячий газ із температурою 500-800ºС - знизу. Потік газу утворює на решітці киплячий шар висотою 300-450 мм.

Таблиця 1.7