|

|

Результаты испытаний одноканального датчика с ИК-световодом

Измерение температуры при площади излучаемой поверхности 25 мм

Испытания проводились на различных расстояниях от излучаемой поверхности (диаметр излучаемой поверхности  мм) при температурах 33, 110, 180, 340 ºС. Полученные результаты приведены на рис. 6.62.

мм) при температурах 33, 110, 180, 340 ºС. Полученные результаты приведены на рис. 6.62.

Из графиков, приведенных на рис. 12 видно, что при удаленности от излучаемой поверхности на расстояние  мм наблюдается резкое падение напряжения. Это связанно с тем, что при удалении от излучаемой поверхности на расстояние, превышающее 20 мм, мы выходим за апертурный угол, в результате снижается чувствительность датчика.

мм наблюдается резкое падение напряжения. Это связанно с тем, что при удалении от излучаемой поверхности на расстояние, превышающее 20 мм, мы выходим за апертурный угол, в результате снижается чувствительность датчика.

Рис. 6.62.Результаты испытания

при площади излучаемой поверхности  мм

мм

Измерение температуры при площади излучаемой поверхности 150 мм

Испытания проводились на расстояниях от излучаемой поверхности от 10 мм до 500 мм (диаметр излучаемой поверхности  мм) при температуре 50, 120, 210, 250, 320 ºС. Полученные результаты приведены на рис. 6.63.

мм) при температуре 50, 120, 210, 250, 320 ºС. Полученные результаты приведены на рис. 6.63.

В данном случае мы наблюдаем ситуацию, подобную предыдущей, только резкий скачок напряжения происходит на расстоянии 150 мм. Это связано с тем, что во втором случае диаметр излучаемой поверхности намного больше диаметра волокна, в результате мы выходим за пределы апертуры при большем расстоянии от излучаемой поверхности.

Рис. 6.63. Результаты испытания

при излучаемой поверхности  мм.

мм.

На основании результатов испытаний можно сделать следующие выводы:

Одноканальный датчик температуры с ИК-световодом на основе пироэлектрического сенсорного элемента пригоден для измерения температуры в диапазоне от 30 до 250 °С с точностью 0,3 °С.

6.10. Автоматический контроль параметров

смешивания натуральных и химических волокон.

6.10.1. Анализ известных методов и устройств для контроля

параметров смешивания натуральных и химических волокон

Технологические процессы смешивания в прядении оказывают решающее влияние на формирование качественного конечного продукта – пряжи. В аппаратной системе прядения смешивание натуральных и химических волокон осуществляется в трехпрочесном аппарате, в который при использовании классической технологии поступает из лабаза смешанное волокно. С целью сокращения технологической цепочки и, следовательно с целью уменьшения производственных затрат, в ряде случаев используется сокращенная технология процесса смешивания, разработанная в МГТУ им. А.Н. Косыгина. Согласно этой технологии, на питающую решетку второго прочеса поступает штапелированная лента химических волокон, где она смешивается с ваткой-прочесом с выхода первого прочеса (предпрочеса). В этом случае возможности процесса смешивания ограничиваются, и поэтому возникает насущная необходимость автоматизации этого процесса с целью его интенсификации. Однако синтез системы автоматического управления возможен при условии решения задачи автоматического контроля параметров смешивания (состава и степени смешивания) натуральных и химических волокон.

Проведенный анализ методов контроля параметров смешивания показал, что в настоящее время практически отсутствуют средства автоматического контроля указанных параметров.

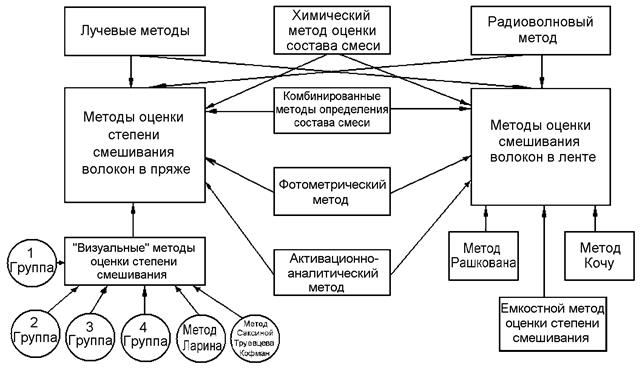

На рис. 6.64 приведена классификация широко известных способов контроля, большая часть которых представляет либо визуальные, либо лабораторные методы, требующие больших временных затрат.

Рис. 6.64. Методы оценки степени смешивания волокон в продуктах прядения

В качестве примера рассмотрим метод, предложенный А.Г.Севостьяновым, который является универсальным и обладает большей информативностью в сравнении с другими методами. Здесь для количественной оценки степени перемешивания компонентов смеси используются две характеристики: секториальная и радиальная квадратическая неровнота. Для определении указанных характеристик делается фотография поперечного сечения исследуемого продукта, увеличенная в 100 – 200 раз, которая затем делится на сектора, вершины которых располагаются в центре тяжести этого сечения. Далее визуально определяется число волокон каждого компонента в секторах. При подсчете числа волокон каждого компонента получают несколько рядов, в зависимости от числа компонентов в смеси, причем в каждом ряду имеется по n значений. Для каждого ряда рассчитываются его статистические характеристики – среднеквадратическое отклонение и квадратическая неровнота расположения волокон по секторам сечения продукта, например  – секториальную неровноту первого компонента. Тогда неравномерность расположения волокон всех компонентов в сечении определяется как

– секториальную неровноту первого компонента. Тогда неравномерность расположения волокон всех компонентов в сечении определяется как

где р – число компонентов.

При определении радиальной квадратической неровноты, позволяющей оценить равномерность распределения волокон в радиальном направлении, измеряют расстояние от каждого волокна до центра тяжести анализируемого сечения. Получаемые при этом значения распределяют по 10 классам и затем подсчитывают число волокон в каждом классе. Среднее значение радиальной квадратическойнеровноты определяют по формуле:

Общая неравномерность распределения волокон в поперечном сечении является результирующей от секториальной и радиальной неровноты:

Для количественной оценки равномерности содержания компонентов в поперечных сечениях используются две характеристики: неровнота распределения волокон компонентов по сечениям пряжи или неравномерность смешивания, и полнота смешивания.

Для расчета неравномерности смешивания определяют следующие параметры:

1) Среднее процентное содержание волокон в сечениях пряжи

первого компонента

второго компонента

…………………………………….

Р -го компонента

где:  – процентное содержание волокон 1-го, 2-го,……р-го компонентов в i – ом сечении;

– процентное содержание волокон 1-го, 2-го,……р-го компонентов в i – ом сечении;

2) Среднее квадратическое отклонение процентного содержания волокон в сечении:

первого компонента

второго компонента

………………………………………….

р – го компонента

3) Квадратическую неровноту по процентному содержанию волокон в  – сечениях:

– сечениях:

первого компонента

второго компонента

………………………………

р – компонент

Неровнота распределения волокон разных компонентов по сечениям, или неравномерность смешивания, принимается равной средней неровноте:

Полнота смешивания определяется по следующей формуле:

где

……………….

– процентное содержание волокон 1-го, 2-го, р-го компонентов согласно рецептуре смеси.

– процентное содержание волокон 1-го, 2-го, р-го компонентов согласно рецептуре смеси.

Все методы, образованные на анализе сечений продуктов, требуют специальной подготовки образцов для исследований, заключающейся либо в получении фотографии, либо в получении срезов. Для облегчения процедуры получения срезов, была предложена пропитка исследуемого продукта вяжущим отвердителем. Последний, при отвердении придает образцу монолитные свойства. Это дает возможность получать микросрезы, которые затем исследуются микроскопическими средствами с целью определения указанных выше параметров. В ряде работ рассматриваются вопросы подготовки образцов, при этом для получения срезов продукта рекомендуется применять различные связующие. Следует учитывать, что правильный выбор отвердителя очень важен, ибо различные связующие в разной степени влияют на изменение первоначального взаимного расположения волокон.

Очевидно, что подобные способы обладают недостатком, заключающимся в невозможности применения их для экспрессной оценки степени перемешивания волокон, так как в этом случае необходимо разрушение продукта, его специальная обработка с целью получения среза и его изображения, требующие больших временных затрат.

Таким образом, можно сформулировать, что качество смешивания разнородных волокон определяется не только соотношением компонентов соответствующим рецептуре смеси в каждом элементарном объеме исследуемого продукта, но и равномерным распределением компонентов в смеси натуральных и химических волокон.

Из известных неразрушающих методов контроля указанного параметра можно отметить устройства, предложенные в работах [1, 2] и основанные на применении электромагнитных излучений в ИК и СВЧ диапазонах. Так устройство, изображенное на рис. 6.65 состоит из источника света 1, двигателя 2, диска 3, узкополосных фильтров 4 и 5, калибрующего устройства 7, через которое проходит контролируемый материал 6, фотоэлемента 8, логарифмического преобразователя 9, вычислителя 10, коммутатора 11, синхронизатора 12, фильтров 13 и 14, задающих блоков 15 – 18, вычитателей 19 и 20, сумматора 21 и логометров 22 и 23.

Длины волн световых потоков после фильтров соответствует максимумам поглощения компонентов смеси. Сигналы, прошедшие через исследуемый материал, пропорциональны оптическим плотностям массы продукта при данных длины волн.

Таким образом, оптическая плотность D пропорциональна плотности массы G продукта.

Известно что

(6.71)

(6.71)

(6.72)

(6.72)

где:  – линейные плотности массы первого и второго компонентов соответственно;

– линейные плотности массы первого и второго компонентов соответственно;

– оптические плотности материалов при соответствующих длинах волн.

– оптические плотности материалов при соответствующих длинах волн.

– коэффициент ослабления на соответствующих длинах волн.

– коэффициент ослабления на соответствующих длинах волн.

При решении этой системы уравнений относительно величины  , считая коэффициент ослабления постоянным, можно получить:

, считая коэффициент ослабления постоянным, можно получить:

где:  задаются с помощью блоков 15 – 18. После этих элементов сигналы становятся пропорциональными величинам

задаются с помощью блоков 15 – 18. После этих элементов сигналы становятся пропорциональными величинам

Рис. 6.65.

Для решения приведенных уравнений необходимые сигналы поступают на вычислители 19 и 20, причем после первого вычислителя 19 получают сигнал, соответствующий величине линейной плотности первого компонента, а после 20 – второго компонента. Эти сигналы поступают на вход сумматора 21, на выходе которого формируется сигнал пропорциональный плотности продукта. Этот сигнал поступает на входы вычислителей 22 и 23 процентного определения компонентов смеси. На вторые входы элементов 22 и 23 поступают сигналы пропорциональные линейной плотности компонентов смеси. Очевидно, что основной недостаток рассмотренного устройства заключается в невозможности его использования в производственных условиях.

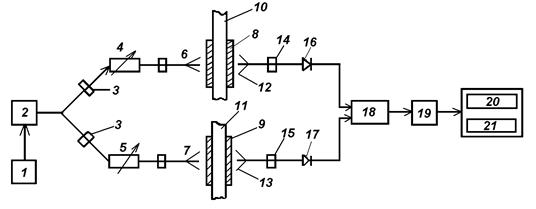

На рис. 6.66 изображена функциональная схема устройства, позволяющего определить состав материала по долевому содержанию компонентов смеси волокон, но не дает возможность контролировать распределение компонентов в объеме продукта.

Устройство содержит стабилизированный блок 1 питания, клистронный генератор 2, волноводные линии 3, аттенюаторы 4 и 5, передающие фокусирующие антенны 6 и 7, формирующие приспособления 8 и 9 соответственно для контролируемого 10 и эталонного 11 образцов волокнистого материала, приемные антенны 12 и 13, волноводные линии 14 и 15, детекторы 16 и 17, дискриминаторы 18, усилитель 19, самописец 20 и анализатор 21.

Рис. 6.66

Устройство работает следующим образом.

От клистронного генератора 2 поток электромагнитных волн СВЧ направляется в волноводные линии 3. Потоки электромагнитных волн в каждой из волноводных линий 3 через соответствующие аттенюаторы 4 и 5 поступают на фокусирующие передающие антенны 6 и 7. Образец контролируемого материала 10 помещают в формирующие приспособления 8. Эталонный образец материала 11 известного распределения компонентов по его объему помещают в формирующее приспособление 9. Оба формирующих приспособления 8 и 9 находятся в одинаковых температуро-влажностных условиях. Из передающих антенн 6 и 7 потоки электромагнитных волн направляются соответственно на формирующие приспособления 8 и 9 с образцами контролируемого 10 и эталонного 11 материалов. При этом формирующие приспособление 8 вращают на 1800, а облучающие потоки электромагнитных волн фиксируют с помощью антенн 6 и 7, меняя их поперечный размер. При поперечном размере потоков, соизмеримым с толщиной (диаметром) волокон одного из компонентов смеси, величина потока, прошедшего через контролируемый образец, определяется в основном, числом границ, образуемых волокнами различных компонентов, и следовательно, распределением волокон одного из компонентов в объеме волокнистого материала. Потоки электромагнитных волн, прошедшие через контролируемый 10 и эталонный 11 образцы, направляются на приемные антенны 12 и 13 и через волноводный линии 14 и 15 и детекторы 16 и 17 поступают на вход дискриминаторов 18. В дискриминаторе 18 выделяется сигнал, соответствующий величине отклонения структуры контролируемого образца от структуры эталонного образца. Далее сигнал после усилителя 19 поступает на самописец 20 и анализатор 21, которые регистрируют зависимость сигнала дискриминатора 18 от угла поворота формирующего приспособления 8, определяющую параметры смешивания многокомпонентного волокнистого материала.

Предлагаемый способ позволяет на основе определяемых параметров смешивания многокомпонентного волокнистого материала оптимизировать технологический процесс смешивания и тем самым повысить качество продуктов прядения.

Многочисленные разработки в направлении создания средств контроля параметров смешивания, приведенные на рис. 6.64 свидетельствуют о актуальности задачи разработки неразрушающих, высокоэффективных средств контроля, обеспечивающих получение полезной информации о параметрах смешивания натуральных и химических волокон в продуктах прядения. Одним из основных методов, позволяющих решить такую задачу, является метод инфракрасной спектроскопии, основанный на применении средств волоконной оптики и использующий методы спектроскопии внутреннего отражения.

Никакой другой физико-химический метод не обеспечивает неразрушающего объект послойного анализа. Такой подход для решения указанной выше проблемы представляется нам принципиально отличным от известных на сегодня способов анализа смеси волокон. Поэтому сначала проведем его анализ по возможности с учетом всех возможных проблем, возникающих при контроле смеси волокон.

Любой метод анализа требует знания количества прореагировавшего с электромагнитным излучением образца. Следовательно, одним из самых важных вопросов подобного анализа является разработка методов количественного определения характеристик и параметров этого многокомпонентного гетерогенного образца.

Известно, что рассеянием света в режиме НПВО можно пренебречь. Это позволяет с хорошим приближением считать, что взаимодействие света и вещества связано преимущественно с ослаблением света за счет резонансного поглощения на тех частотах, для которых мнимая часть комплексного показателя преломления объекта n = n1 – ix не равна нулю. В этом случае взаимодействие затухающей световой волны с объектом, когда θ > θкр может быть описано с помощью модельного подхода.