|

|

Метод неполной взаимозаменяемости

При обеспечении полной взаимозаменяемости допуски на сборочны1 параметр назначают на основании расчета размерной цепи. Расчет предполагает, что все размеры размерной цепи будут предельными и обязательно сложатся худшим образом. В реальной партии деталей отклонение размеров носит случайный характер, а деталей с предельными размерами немного.

Аналогичный характер разброса имеют все другие размеры. Неблагоприятное сочетание размеров также носит вероятностный характер. Если принять А, Б,  случайными числами, то размерную цепь можно считать вероятностным методом по специальным формулам. При этом есть риск того, что некоторая часть сборок не уложится в допуска. Вычисленный вероятностно Х и его допуск, а также допуски

случайными числами, то размерную цепь можно считать вероятностным методом по специальным формулам. При этом есть риск того, что некоторая часть сборок не уложится в допуска. Вычисленный вероятностно Х и его допуск, а также допуски  и

и  называются параметрами неполной взаимозаменяемости. Для объяснения формул расчета расчетной цепи отметим некоторые правила теории вероятности:

называются параметрами неполной взаимозаменяемости. Для объяснения формул расчета расчетной цепи отметим некоторые правила теории вероятности:

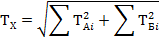

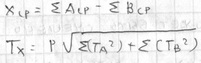

1. Допуск Х зависит от допусков звеньев по формуле

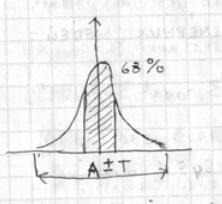

2. Нормальное распределение имеет параметры

- дисперсия (расчетная)

- дисперсия (расчетная)

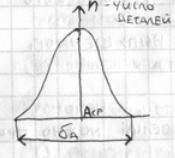

3. Закон распределения реальных размеров может отличаться от нормального. Это учитывается коэффициентом относительного рассеивания

- расчетная дисперсия, допуск с чертежа

- расчетная дисперсия, допуск с чертежа

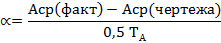

4. В партии деталей Аср может быть смещено от расчетного. Это учитывается коэффициентом ассиметрии рассеивания

УСЛОВИЯ ПРИМЕНЕНИЯ НПЗ

1) Это альтернатива ПВЗ, его применение должно быть экономически обосновано, т.к растут затраты сборки, но снижаются затраты изготовления.

2) Использование формул невозможно без статического расчета α и 1 по предварительно выпущенной партии деталей.

3) Для неответственных и неточных изделий можно применить метод с момента запуска изделий в производство. Для этого есть эмпирические формулы расчета РЦ, учитывая, что α и Т малы по сравнению с А и В, Δ их произведения ещё меньше, можно использовать формулы.

СЕЛЕКТИВНАЯ СБОРКА

Применяется при изготовлении точных изделий, где Х порядка микрон и его невозможно обеспечить регулировкой этого изделия.

1) Малогабаритные электродвигатели, где зазор между ротором и статором около 10мкм.

2) Приборы и ПС с опорами скольжения, с люфтом до 10мкм.

3) Приборы с посадкой подшипника внатяг до 6мкм

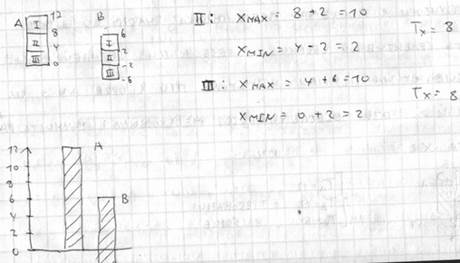

Суть селективной сборки: весь массив деталей А и В разбивают на группы, поэтому при сборке А и В из одной группы обеспечивается необходимая точность размера Х.

Селективная сборка используется, если не выполнено условие:

Последовательность селективной сборки:

1) Изготавливают детали А и В в равном количестве, большем необходимой партии деталей.

2) Рассчитывают число групп и их допуск  - число групп

- число групп

3) Измерение фактических размеров и сортировка по группам. Для различия деталей их маркируют.

4) Ведут сборку изделия деталями из одной ПУ. При этом обеспечивается ПВЗ:

- произвольный выбор А

- измерения А

- произвольный выбор В

- измерение В

- проверка точности сборки. Если все ок, то дело сделано, в противном случае повтор первых шагов.

Недостатки:

1) При произвольном выборе А и В некоторые детали не могут быть использованы.

2) Повторное измерение В снижает производительность. При большом различии распределения размера А и Вполе допуска изменяют на основе статистических данных, либо специально изготавливают комплектные детали

Достоинства:

1) Точнейший сборочный параметр при широчайших допусках на детали.

2) ПВЗ в пределах одной группы.

МЕТОД ПРИГОНКИ (ПОДГОНКИ)

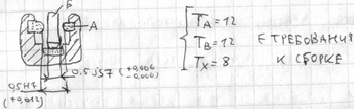

Предположим, что значения Та1 и Тв1 обеспечивают ПВЗ (  ). Могут быть проблемы.

). Могут быть проблемы.

1) Станки не могут обеспечить допуски Та1 и Тв1

2) Выполнение размеров с допусками Та1 и Тв1 очень дорого

3) Отсутствуют квалифицированные станочники, выполняющие точные допуски.

Решить задачу обеспечения сборочного параметра при более широких допусках Та1 и Тв1 можно методом пригонки.

Суть метода:

1) Выбирают деталь, изготавливаемую с припуском

2) После сборки узла с деталью измеряют Х. Затем изменяют размер компенсатора на требуемую величину.

3) Демонтируют деталь и снимают часть припуска методом пригонки является метод, когда точность исходного звена РЦ достигается изменением размера звена, путем снятия материала. Это звено называется компенсатором, (как и деталь, которой принадлежит этот размер). Величина припуска компенсатора рассчитывается предварительно.

Δ=Тхрас – Тх – величина припуска компенсатора.

Тхрас – расчетное значение допуска Х по чертежным размерам деталей.

Тх - допуск размера Х по чертежу.

Δ  Тхрас – Тх - условие выполнения сборки.

Тхрас – Тх - условие выполнения сборки.

Пригонка осуществляется шлифовкой, притиркой, доводкой. Конкретную величину доводки определяют по результатам замера после сборки. В каждом изделии величина доработки индивидуальна. Пригонка применяется для обеспечения размерных и физических параметров.

1) Заданное сопротивление катушки.

2) Заданное сопротивление емкости цепи.

3) Обеспечение заданной индукции.

Достоинства метода:

1) Обеспечение высокой точности при широких допусках деталей.

2) Снижение затрат на изготовление деталей.

Недостатки метода:

1) Большие затраты сборочного производства на повторные сборки\разборки

2) Необходимость механической обработки.

3) Непостоянство трудоемкости подборки.

Область применения подгонки - мелкосерийное производство.

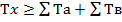

Точность Х достигается путем изменения положения детали – компенсатора. Это подвижные компенсаторы, самые распространенные – резьбовые.

Преимущества по сравнению с подгонкой:

1) Не нужны повторные сборки\разборки

2) Плавное изменение сборочного параметра

Недостатки:

1) Усложнение конструкции дополнительными деталями.

2) Затраты на изготовление дополнительных деталей.

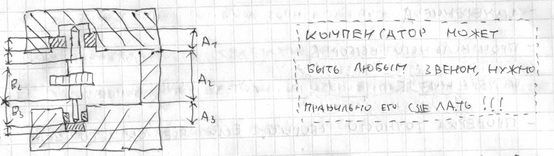

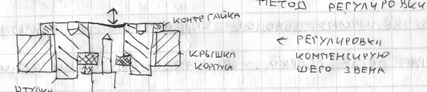

Метод сборки с неподвижными компенсаторами.

Прокладка является неподвижным компенсатором. Требуемая точность Х достигается применением компенсатора, который устанавливается между деталями сборки. Если поле допуска Х не соответствует чертежу, то устанавливают компенсатор соответствующего размера. При сборке с неподвижными компенсаторами изготавливают магазин компенсаторов различной величины.

Преимущества:

1) Менее сложня и более надежная конструкция.

2) Объем повторной сборки меньше, чем при подгонке.

Недостаток – дополнительная пересборка.

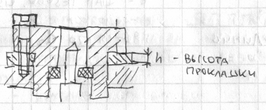

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Параметры резьбы стандартизированы, каждому внешнему диаметру соответствуют свои α1 и α2, предусмотрены также уменьшенные значения α1, α2, и t – мелкие резьбы.

Формы резьбы: циклическая, коническая

По направлению: правая(основная), левая (для отдельных элементов)

По профилю: треугольная, трапецеидальная, прямоугольная упорная, круглая