|

|

Машины для измельчения (дробления) каменных материалов

B процессе дробления наиболее крупные зерна исходного материала со средним размером Dmax, измельчаются до среднего размера dmах. Отношение i=Dmax/dmах называют степенью дробления. B зависимости от конечной крупности кусков дробления различают крупное (100...350 мм), среднее (40...100 мм), мелкое (5…40 мм) дробление и помол (от 5 мм и ниже).

Каменные материалы дробят раздавливанием, раскалыванием, ударом и истиранием. Для дробления материалов применяют дробилки, реализующие первые три метода, а для помола - мельницы, измельчающие материалы ударом и истиранием. Некоторые дробилки могут работать как дробилки и как мeльницы (например, валковые ).

По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные, a мельницы - на барабанные, шаровые, 6егунковые и вибрационные. B строительстве наибольшее применение имеют и щековые, конусные и роторные дробилки. Мельницы являются специальным заводским оборудованием промышленности строительных материалов.

Дробилки характеризуются производительностью, размерами загрузочного и разгрузочного отверстий, диапазоном регулирования разгрузочной щели, конструктивной степенью дробления, определяемой как отношение ширины загрузочного отверстия к ширине разгрузочной щели, и наибольшим размером кусков в исходном материале, определяемым из условий их захвата дробящими органами и размером загрузочного отверстия.

Материалы дробят в несколько (2 - 3) стадий, реже - в одну стадию. На каждой стадии дробления c использованием дробилок различных типов получают материал c требуемыми размерами частиц, которые отсеивают на грохотах, устанaвливаeмых перед дробилками. Дробилки последних стадий работают, как правило, в замкнутом цикле c виброгрохотом. При этом материал крупнее заданного возвращается в ту же дробилку для повторного дробления (рисунок 1).

Рисунок 1- Типовая схема дробильно-сортировочной установки: 1 - вaгонеткa; 2 -пластинчатый конвейер; 3 - колосниковый грохот; 4 - щековaя дробилка; 5 и 7 - ви6рогрохоты; 6 - валковая дробилка; 8 - бункер для песка и пыли; 9 – расходный бункер; 10 - склады товарного щебня

B щековых дробилках, применяемых для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления, материал дробится в рабочей камере (камере дробления), ограниченной боковыми 2 (рисунок 2, a и в) и передней (неподвижной щекой) 1 стенками корпуса, а также дробящим органом -подвижной щекой 3, совершающей колебательные движения. При сближении щек материал разрушается дробящими плитами 14 и 15 с рифленой рабочей поверхностью, а при отходе подвижной щеки раздробленный продукт (c размерами, не превышающими ширины разгрузочной щели) гравитационно разгружается из рабочей камеры.

а – с простым качанием; б – кинематическая схема ее привода; в – со сложным качанием

Рисунок 2 - Щековые дробилки

По характеру движения подвижной щеки различают щековые дробилки c простым и со сложным качанием подвижной щеки.

У дробилок c простым качанием подвижной щеки(рисунок 2, a) подвижная щека 3 подвешена на оси 4 к корпусу машины, относительно которой она совершает круговые качaтельные движения за счет эксцентрично посаженного на вал 5, приводимый электродвигателем 8 через ременную передачу 7, шатуна 6, соединенного со станиной и подвижной щекой распорными плитами 12 и 13. ось шейки вала, на которую посажен шатун, совершает круговые движения, а нижний конец шатуна - круговые колебательные движения относительно гнезда распорной плиты 12 в сухаре-упоре 11. При движении нижнего конца шатуна вверх подвижная щека сближается c неподвижной щекой, a при движении вниз - отходит от нее под действием собственной силы тяжести и усилия сжатия пружины 9 на тяге 10. Размер разгрузочной щели регулируют положением упора 11 cпомощью гидродомкрата. B дробилках с простым качанием подвижной щеки материал дробится раздавливанием. Исходная крупность материала составляет 750...130 мм.

У дробилок со сложным качанием подвижной щеки (рисунок 2, в) последняя подвешена эксцентрично к шейке приводного вала 5, а нижней частью она соединена c распорной плитой 12, упирающейся своим вторым концом в сухарь 11, регулируемый винтом 23. Ось шейки вала, на которую посажена подвижная щека, совершает круговые движения, а нижний конец щеки - круговые колебательные движения относительно гнезда распорной плиты 12 в сухаре 11. При такой кинематике материал дробится раздавливанием и истиранием. Исходная крупность материала составляет 210...510 мм.

При дроблении прочных и абразивных материалов из-за истирающего воздействия дробящие плиты подвергаются повышенному износу. Кроме того, образуется большое количество каменной мелочи (пыли), идущей в отход. По этой причине дробилки со сложным качанием подвижной щеки пригодны, в основном, для дробления неабразивных пород. Однако, благодаря сравнительно малой массе и габаритам, простоте конструкции эти машины в ряде случаев используют также для дробления прочных и абразивных материалов, в частности, на передвижных дробильно-сортировочных установках, где указанные выше преимущества имеют решающее значение.

Цикличный характер работы щековых дробилок (максимальное нагpужение при сближении щек и холостой ход при их расхождении создает неравномерную нагрузку на двигатель, для выравнивания которой на приводном валу 5 устанавливают шкив-маховик 17 (рисунок 2, a - в), а на крупных дробилках, кроме того, маховик 18 (рисунок 2, a и б). шкив-маховик соединен c валом через фрикционную муфту 16 (рисунок 2, a), пробуксовывающую при перегрузках. Для пуска крупных дробилок применяют вспомогательный электродвигатель 22 (рисунок 2, б), соединенный c валом основного двигателя через ременную передачу 21, зубчатый редуктор 20 и обгонную муфту 19. Основной двигатель 8 включается c некоторым запаздыванием по отношению к вспомогательному двигателю. Последний отключается, когда частота вращения вала основного двигателя достигнет частоты вращения выходного вала редуктора.

Современные дробилки оснащают пружинными устройствами, предохраняющими элементы машины от поломок при попадании в камеру дробления недро6имых включений. Их устанавливают либо на одной из распорных плит, либо встраивают в шкив в месте его соединения с приводным валом.

Главными параметрами щековых дробилок являются: ширина В и длина L приемного отверстия камеры дробления. Размер B определяется максимальным размером Dmax загружаемых кусков: B=1,2 Dmax. Отечественная промышленность выпускает щековые дробилки c размерами B x L от 160 x 250 до 1500 x 2100 мм.

Производительность (мз/ч) щековых дробилок определяют по формуле:

,

,

где Scp - средний ход подвижной щеки, м; h - ширина выходной щели при отходе подвижной щеки, м; n - частота вращения эксцентрикового вала, с-1; C - коэффициент, учитывающий кинематику движения подвижной щеки (для дробилок c простым движением щеки C = 0,85; со сложным движением - C =1); Dср) - средневзвешенный размер кусков исходного материала, м; a - угол захвата (угол между подвижной и неподвижной щеками).

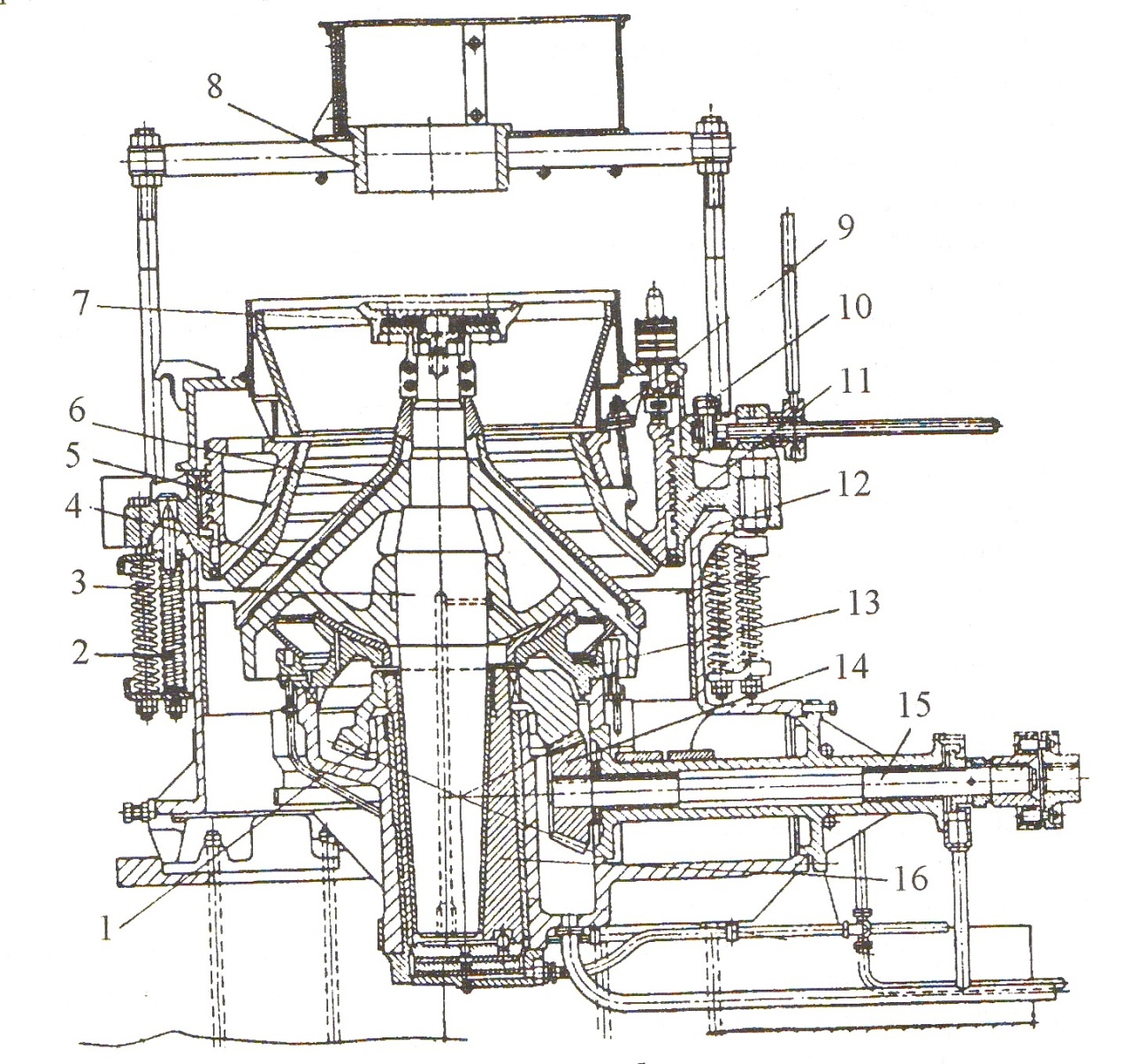

Конусные дробилки (рисунок 3) применяют на всех стадиях дробления горных пород любой прочности, за исключением вязких материалов с большим содержанием глины. Крупность исходного материала при крупном дроблении составляет 400...1200 мм, а при среднем и мелком дроблении - 40...500 мм.

Камера дробления ограничена снаружи неподвижным конусом 5, а изнутри- подвижным конусом 4, посаженным на вал 3, эксцентрично вставленный в стакан 16, приводимый во вращение от вала 15 через коническую зубчатую пару 14 - 1. При Вращении стакана подвижный конус совершает круговые (гирационные) движения относительно вертикальной оси стакана так, что зоны наибольшего и диаметрально противоположного наименьшего его сближений с неподвижным конусом непрерывно перемещаются по кругу последнего. В зоне сближения конусов происходит раздавливание и истирание материала, а в зоне отхода - его разгрузка. Исходный материал загружают через приемную коробку 8, откуда он ссыпается на распределительную тарелку 7, закрепленную на валу 3, и при вращении вала равномерно распределяется по кольцу дробящей камеры. Неподвижный конус установлен на кольцевом бандаже 10, соединенном резьбой c опорным кольцом 11. Последнее опирается на станину 12, прижимаясь к ней пружинами 2. Резьбовое соединение служит для регулирования размера разгрузочной щели, в том числе и при износе защитных футеpoвок 6 и 9 дробящих конусов, а соединение с помощью пружин - для предохранения от поломок при попадании в камеру дробления недробимого включения. B указанном случае опорное кольцо приподнимается над станиной, пропуская в разгрузочную щель недробимое включение.

Рисунок 3 – Конусная дробилка

По крупности материала различают конусные дробилки крупного, среднего и мелкого дробления. B строительстве применяют в основном дробилки среднего и мелкого дробления, используя их при многостадийном дроблении.

Главным параметром конусной дробилки является диаметр основания дробящего конуса, который входит в индекс типоразмера дробилки. Например, КСД-2200 расшифровывается как конусная дробилка среднего дробления с диаметром дробящего конуса 2200 мм; КМД-2200 - то же дробилка мелкого дробления.

Для получения качественного продукта нижняя часть камеры дробления y дробилок типов КСД и КМД имеет участок с параллельными образующими неподвижного и подвижного конусов, при прохождении которого материал калибруется кратным нагружением. При этом крупность продукта дробления определяется шириной щели в зоне максимального сближения конусов.

Расчетную производительность (мз/ч) конусных дробилок определяют по формуле:

,

,

где kp - коэффициент разрыхления дробимого материала, paвный отношению объема определенной массы исходного материала к объему продукта дробления (в среднем kp = 0,45); n – частота вращения дробящего конуса, с- 1; U - ширина выхoднoй щели в зоне максимального cсближения конусов, м; l - длина участка калибровки, м; D - диаметр основания дpoбящего конуса, м.

Валковые дробилки (рисунок 4) применяют для среднего вторичного дробления пород средней и малой прочности, a также вязких и влажных материалов с исходными размерами кусков от 20 до 100 мм.

| Рисунок 4 – Валковая дробилка (а) и ее конструктивная схема(б). |

Рабочими органами являются вращающиеся навстречу друг другу цилиндрические валки 2 и 4 c гладкой или рифленой рабочей поверхностью. Попадающие в рабочую зону куски материала увлекаются трением о них валков и затягиваются в межвалковое пространство, подвергаясь раздавливанию, излому и истиранию, а при рифленых валках - также раскалыванию. Валки смонтированы на станине 1 на подшипниках 3 и 6, один из которых опирается на пружину 5, позволяющую валку отодвигаться при попадании в рабочую зону недробимого предмета.

Рабочими органами являются вращающиеся навстречу друг другу цилиндрические валки 2 и 4 c гладкой или рифленой рабочей поверхностью. Попадающие в рабочую зону куски материала увлекаются трением о них валков и затягиваются в межвалковое пространство, подвергаясь раздавливанию, излому и истиранию, а при рифленых валках - также раскалыванию. Валки смонтированы на станине 1 на подшипниках 3 и 6, один из которых опирается на пружину 5, позволяющую валку отодвигаться при попадании в рабочую зону недробимого предмета.

Производительность (мз/ч) валковых дробилок определяют по формуле:

где b - ширина разгрузочной щели, м; L- длина валка, м; v- окружная скорость валков, м/c; k- коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность его подачи (k= 0,1...0,3 для мягких и k= 0,4...0,5 для твердых пород).

Роторные дробилки (рисунок 5) применяют для дробления малоа6разивных горных пород средней прочности (известняков, доломитов, мергелей и т. п.) c крупностью исходных кусков от 100 до 1100 мм. По технологическому процессу различают роторные дробилки крупного, среднего и мелкого дробления. Главными параметрами являются размеры ротора -его диаметр и длина.

Рабочим органом является ротор 1 с жестко закрепленными на нем в несколько (от 2 до 6) рядов билами 2. загружаемый в дробильную камеру,  ограниченную лобовой 3 и боковыми 4 стенками станины, отражательными плитами 7 и 11 и ротором, материал разрушается ударом по нему бил при вращении ротора c окружной скоростью 20...50 м/с и ударами об отражательные плиты, чем достигается высокая степень дробления - от 10 до 20. Размер разгрузочной щели регулируют тягами 5 и 10, на которые одеты пружины 6 и

ограниченную лобовой 3 и боковыми 4 стенками станины, отражательными плитами 7 и 11 и ротором, материал разрушается ударом по нему бил при вращении ротора c окружной скоростью 20...50 м/с и ударами об отражательные плиты, чем достигается высокая степень дробления - от 10 до 20. Размер разгрузочной щели регулируют тягами 5 и 10, на которые одеты пружины 6 и

| Рисунок 5 – Роторная дробилка |

По сравнению со щековыми и конусными дробилками роторные дробилки имеют меньшие массу и габариты, просты по устройству, менее чувствительны к перегрузкам, более производительны и обеспечивают выход щебня преимущественно кубообразной формы. Основной их недостаток - малый ресурс бил.

Производительность (мз/ч) роторных дробилок определяют по формуле:

,

,

где Lp и DP - длина и диаметр ротора, м; k - коэффициент, учитывающий положение отражательных плит (k= 1,7...2 для дробилок крупного дробления, k= 1,1 для среднего и мелкого дробления); v - окружная скорость бил, м/c; z - число рядов бил на роторе.

Молотковые дробилки применяют для дробления пород средней прочности, a также мягких материалов (шлака, гипса, мела и т. п.) c размерами исходных кусков от 150 до 600 мм. Они отличаются от роторных дробилок ударными органами – шарнирно закрепленными на роторе молотками вместо бил и менее жестким ударом по дробимому материалу.