|

|

Управление инструментами с помощью инструментальных кассет.

При быстрой смены инструмента (QTC) на обрабатывающих центрах с цепным накопителем с помощью инструментальных кассет, речь идет о непрерывном управлении от ЭВМ инструментами, которое наряду с быстрой сменой инструмента и транспортировкой инструмента обеспечивает также предсказуемое, на базе ЭВМ планирование потребности в инструменте, управление данными инструмента и их передача на ЭВМ, предварительная настройка инструмента, а также хранение инструмента на складе.

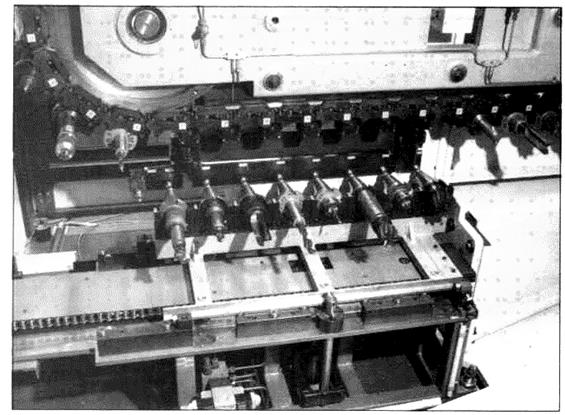

В качестве инструментоносителей используются гребенчатые кассеты (рис.6.24) и (рис.6.25), оснащенные гнездами для горизонтальной приемки восьми инструментов. В позиции выдачи кассета находится в полном зацеплении со звеньями цепного накопителя. Блокировка или деблокировка звеньев цепи в зоне передачи позволяет в течение самого короткого времени передавать или выбирать как отдельные инструменты, так и в особенности инструменты, находящиеся в зоне передачи. Смена кассеты с 8-ю инструментами продолжается около 30 сек., целенаправленный ввод или выдача 24 инструментов длиться 2 мин., а 40 инструментов -3,5 мин.

Рис.6.24. Обрабатывающие центры с цепным магазином

и устройством скоростной смены инструментов (QTC)

Рис. 6.25.Устройство скоростной кассетной сменой инструментов QTC

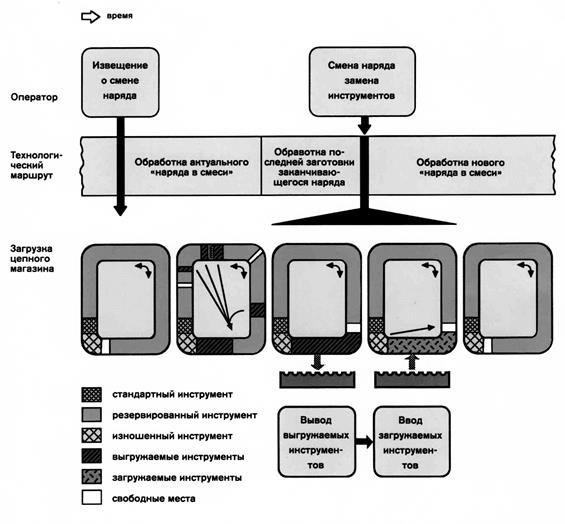

В основном положении (рис.6.26.), (рис.6.27) в кассету могут вводиться или выдаваться из кассеты отдельные инструменты вручную. В выдвинутом положении происходит замена изношенных инструментов на взаимозаменяемые. При полностью выдвинутой кассете смена инструментов производится или вручную или же в этом положении происходит автоматическая смена кассеты с подлежащими замене инструментами. Тележка для транспортировки кассет может забрать до 8-ми кассет, так что за один цикл смены можно заменить до 40 инструментов. Тележка может управляться вручную или автоматически.

Рис.6.26. Последовательность операций при смене инструментов в ручном и автоматическом режимах при помощи устройства для скоростной смены инструмента (QTC)

Рис. 6.27. Процесс смены инструментов с помощью устройства скоростной смены инструментов QTC

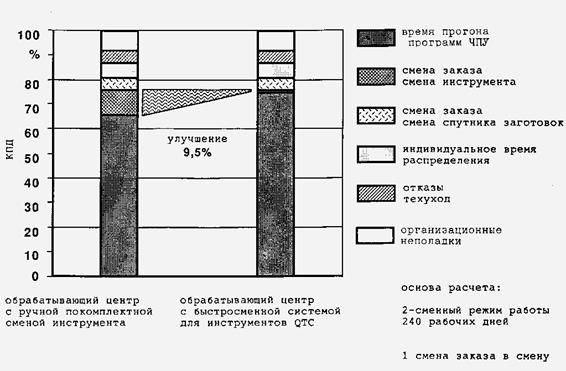

За счет использования системы быстрой смены инструмента происходит по сравнению с обычной ручной сменой повышение коэффициента использования машины в среднем на 9,5% (рис.6.28). Наряду с достигнутым благодаря этому повышению готовности росту производительности к значительной экономии издержек ведет прежде всего полное использование остаточной стойкости инструмента, определение которой и управление становятся возможными благодаря ЭВМ. Кроме того, такой вид готовности и смены инструмента требует значительного уменьшения издержек на персонал. По сравнению с обычной ручной сменой инструмента способ QTC может позволить снизить производственные расходы на 20-30%. (рис.6.29)

Рис.6.28. Повышение коэффициента использования ГПС благодаря

применению скоростной системы замены инструмента QTC.

|

Рис.6.29 Годовая экономия издержек на станок благодаря применению быстросменной системы инструментов «QTC», а также полному использованию срока службы инструментов и повышенная эффективность персонала.

Альтернативной и более эффективной, является ГПЯ с кассетной системой быстрой смены инструмента с использованием единой транспортной системы снабжения заготовками и инструментом. (рис.6.30.), состоящая из 2-х ГПМ (рис.6.31) с портальным роботом для замены инструмента.

Рис.6.30. Гибкая производственная ячейка с объединенной транспортной системы снабжения заготовками и инструментом.

Для снабжения инструментами используется объединенная транспортная система снабжения инструментами. Инструменты на станции загрузки инструмента и заготовок вручную устанавливаются в кассеты емкостью до 12 штук. (рис.6.30.) Кассеты выполнены с направляющими аналогично палетам для крепления заготовок и легко интегрируются в систему снабжения заготовками. Для транспортирования палет с заготовками и кассет с инструментами используются единые транспортные рельсовые или индуктивные тележки в зависимости от машинного времени обработка деталей. При малом машинном времени обработки и частой смене палет с заготовками и частой смене заданий на обработку новых деталей используются рельсовые транспортные тележки в связи с их большой скорость перемещения, достигающей 90м/мин. и выше. При большом машинном времени при обработке крупных деталей и редких сменах заданий на обработку новых деталей могут использоваться индуктивные тележки.

Рис.6.31. ГПМ с портальным роботом для замены инструмента фирмы «Вернер», интегрируемый в ГПС с единой транспортной системой.

Транспортные тележки доставляют кассеты с инструментом к перегрузочным устройствам кассет обрабатывающих центров (модулей). На одном перегрузочном устройстве модуля могут разместиться до 6-ти кассет в каждой до 12-ти инструментов. С транспортной тележки кассеты с помощью цепного механизма выталкиваются на перегрузочное устройство обрабатывающих центров и попадают на его роликовую транспортную систему одной из ее ветвей. Роликовая транспортная система перемещает кассету на перегрузочную поперечную ветвь в зону перегрузки портальным роботом инструментов в стационарный кассетный магазин с числом мест от 92-х до 172-х. В пустую кассету робот перегружает инструменты с истекшим ресурсом стойкости и инструменты, вышедшие из строя в результате поломки. После этого кассета по другой ветви подается с помощью роликовой транспортной системы в зону перегрузки на транспортную рельсовую тележку.

Преимущество объединенной транспортной системы снабжения заготовками и инструментом по сравнению с системой QTC заключается в ее меньшей стоимости и большей гибкости. Возможно, для определенной группы деталей оптимально наращивать или уменьшать количество мест для инструментов в стационарном магазине, который по сравнению с цепным магазином проще, надежнее и дешевле. Открывается хороший доступ к станкам сзади, что важно при их обслуживании и ремонте.

Недостатком является то, что при коротком машинном времени обработки, частых сменах заданий и числе обслуживаемых обрабатывающих центров более 6-ти, возможно, недостаточно быстродействие объединенной транспортной системы для своевременного выполнения всех своих функций.