|

|

Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь (рисунок 5)

1- соединительное звено; 2- переходное звено

Рисунок 5- Цепь роликовая однорядная

Передаточное число определено в разделе 1: uц =4,1

Вращающий момент на ведущей звездочке определен в разделе 1:

Число зубьев ведущей звездочки находим по формуле 15:

Z3 = 31 – 2uц (15)

Z3 = 31 – 2uц = 31 – 2 · 4,1 = 22,8 ≈ 23;

Число зубьев ведомой звездочки:

Z4 = Z3 · uц = 23 · 4,1 =94,3 ≈ 94

Принимаем

Z3 = 23 и Z4 = 94

Тогда фактическое значение передаточного отношения цепной передачи составит:

Отклонение 4,1-4,08/4,1х 100% = 0,49%, что допустимо.

Расчетный коэффициент нагрузки определим по формуле (16):

Кэ = kд · kа · kн · kр · kсм · kп (16)

где kд = 1 – динамический коэффициент при спокойной нагрузке (передача к ленточному конвейеру);

kа =1 – учитывает влияние межосевого расстояния [kа = 1 при ац ≤ (30÷60)t];

kн = 1 – учитывает влияние угла наклона линии центров [kн = 1, если этот угол не превышает 60º; в данном примере угол = 45º, см. рисунок 12.1 (1)];

kр = 1,25 при периодическом регулировании натяжения цепи;

kсм = 1 при непрерывной смазке;

kп = 1, учитывает продолжительность работы в сутки, при односменной работе.

Кэ = kд · kа · kн · kр · kсм · kп =1·1·1·1,25·1·1 = 1,25

Для определения шага цепи по формуле (7.38) гл. VII (1) надо знать допускаемое давление [р] в шарнирах цепи. В таблице 7.18 (1) допускаемое давление [р] задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38) (1) величиной [р] следует задаваться ориентировочно.

Ведущая звездочка имеет частоту вращения:

Среднее значение допускаемого давления при n≈200 об/мин. Составит

[р] = 23 МПа.

Шаг однорядной цепи определим по формуле (7,38) [1]:

Подбираем по таблице (Приложение Л) цепь ПР – 25,4-60,0 по ГОСТ 13568-75, имеющую:

t = 25,4 мм;

разрушающую нагрузку Q=60,0 кН;

массу q=2,6 кг/м;

Аоn = 179,7 мм2.

Скорость цепи определим по формуле (17):

(17)

(17)

Окружная сила составит:

Давление в шарнире проверяем по формуле (7.39) [1]:

Уточняем по таблице 4 (Приложение К) допускаемое давление:

[р] = 23[1+0,01(z3 - 17)] = 22[1+0,01(23 - 17)] = 23,32 МПа.

Условие р < [р] выполнено.

В этой формуле 23 МПа – табличное значение допускаемого давления по таблице 4 (Приложение К) при

n = 200 об/мин и

t = 25,4 мм.

Определяем число звеньев цепи по формуле (7.36) [1]:

где

Тогда

Округляем до четного числа tt = 162.

Уточняем межосевое расстояние цепной передачи по формуле (7.37) [1]:

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на

1282 · 0,004 ≈ 5 мм.

Определяем диаметры делительных окружностей звездочек по формуле (7.34) [1]:

Определяем диаметры наружных окружностей звездочек по формуле (7.35) [1]:

где  =15,88 мм – диаметр ролика цепи по таблице 3 (Приложение Ж)

=15,88 мм – диаметр ролика цепи по таблице 3 (Приложение Ж)

De3 = 25,4

De4 = 25,4

Определим силы, действующие на цепь:

- окружная Ftц = 3596 (1) – определена выше;

- от действия центробежных сил определим по формуле (18):

Fv =qv2, (18)

где q = 2,6 кг/м по таблице 3 (Приложение Ж):

Fv =qv2 = 3.8 · 1.532 ≈ 9 Н,

- от провисания по формуле (19):

Ff = 9,81kfqaц , (19)

где kf = 1,5 при угле наклона передачи 45º

Ff = 9,81kfqaц = 9,81 · 1,5 · 2,6· 1,282 = 49 Н,

Расчетная нагрузка на валы определяется по формуле (20):

(20)

(20)

Проверяем коэффициент запаса прочности цепи по формуле (7.40) [1]:

Это больше, чем портативный коэффициент запаса [S] ≈ 9, следовательно, условие S › [S] выполнено.

Размеры ведущей звездочки:

- ступица звездочки:

dст = 1,6 · 45 = 54-72 = 70 мм;

- длина ступицы:

lст = =(1,2÷1,6)·45 = 54÷72 мм;

принимаем lст = 65 мм;

Толщина диска звездочки определяется по формуле (7.41):

S=0,93· Ввн

где ВВН – расстояние между пластинками внутреннего звена по таблице 3 (Приложение Ж):

0,93 Ввн = 0,93 · 15,88 ≈ 15 мм,

Компоновка

Вычерчиваем на миллиметровой бумаге упрощенно шестерню и колесо в виде прямоугольников; шестерню выполняем за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника. Принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1=1,2δ=1,2 х 8 = 9,6 мм. Принимаем зазор от окружности вершин зубъев колеса до внутренней стенки корпуса А =δ= 8 мм;

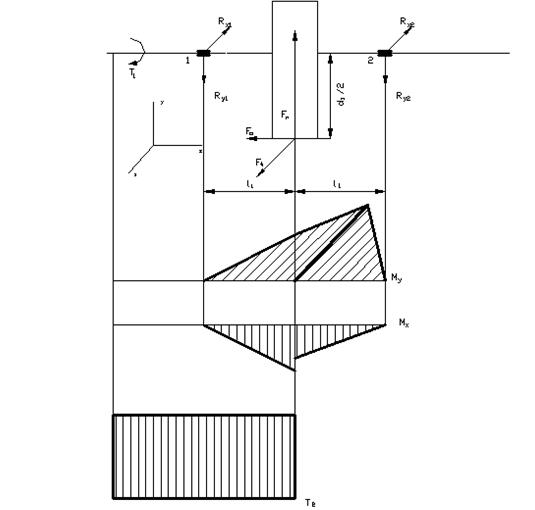

Намечаем радиальные шарикоподшипники средней серии (рисунок 6).

Рисунок 6- Шарикоподшипник радиальный однорядный

Габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1 =35мм и dП2 =50 мм (таблица 2) № 308 и 311.

Таблица 2

| Условное обозначение подшипника | d | D | В | Грузоподъемность | |

| Размеры, мм | С | Со | |||

| 41,0 | 22,4 | ||||

| 71,5 | 41,5 |

Для смазки подшипников принимаем пластичный смазочный материал. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина у=8 - 12мм.

Измерением находим расстояние на ведущем валу l1 =78 мм и на ведомом l2=78 мм. Принимаем окончательно l1= l2= 78 мм. Глубина гнезда подшипника l г= 1,5 В; для подшипника 311 В = 29 мм; l г = 1,5х27 = 40,5 мм; примем l г = 41 мм (таблица 2). Толщину фланца Δ крышки принимают примерно равной dо отверстия; в этом фланце Δ = 14 мм. Высоту головки болта примем 0,7 dв=0,7 х 12 = 8,4 мм. Зазор между головкой болта и торцом соединительного пальца цепи – 10мм. Длину пальца l примем на 5 мм больше шага. Таким образом l = t+5= 31,75 + 5 = 36,75 мм.

Измерением устанавливаем l3=80 мм. Примем окончательно l3=80 мм

8 Проверка долговечности подшипника

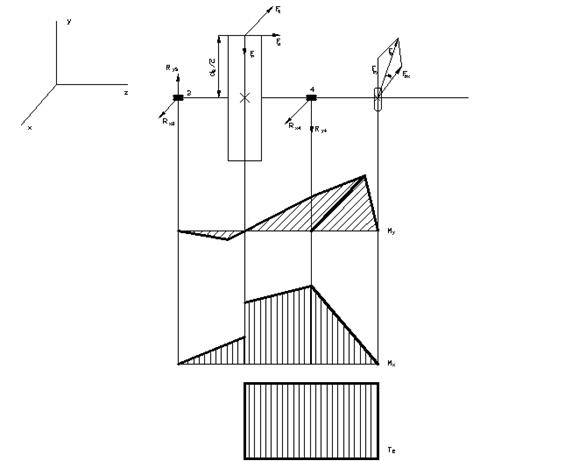

Рассмотрим ведущий вал (рисунок 3). Из предыдущих расчетов имеем:

Ft =2370 H,

Fr =885 H,

Fa =525 H;

Из первого этапа компоновки

l1=80 мм.

Реакции опор:

В плоскости xz

RX1 =RX2=  Н;

Н;

В плоскости yz реакции определяются по формуле (8.14) [1]:

RY1 =  ;

;

RY2 =

Проверка:

RY1+ RY2–Fr=552+333 – 885 = 0.

Суммарные реакции :

Pr1=  ;

;

Pr2=  ;

;

Подбираем подшипники по балке нагруженной опоре 1.

Намечаем радиальные шариковые подшипники 308 (таблица 2)

D=40 мм;

D=90 мм;

В=23 мм;

С=41,0 кН;

Со=22,4 кН

Эквивалентная нагрузка определяется по формуле (9.3) [1]:

Рэ=(XVPr1 +YPa)Кб Кт,

где Рr1- радиальная нагрузка. Рr1=1307 Н;

Ра – осевая нагрузка. Ра =Fa=525Н;

V – коэффициент, учитывающий посадку колец подшипника.

V=1 (вращается внутреннее кольцо);

Кб -коэффициент безопасности для приводов ленточных конвейеров. Кб=1

Кт – температурный коэффициент. Кт=1

Составим расчетную схему ведущего вала (рисунок 7)

Рисунок 7 – Расчетная схема ведущего вала

Отношение

Этой величине по таблицу 9.18 [1] соответствует е  0,23.

0,23.

Отношение

;

;

Х=0,56

У=1,99.

Рэ=(0,56·1307+1,99·525)  1877 Н.

1877 Н.

Расчетную долговечность (млн. об) определим по формуле (9.1) [1]:

L=

L=

Расчетная долговечность в (Н) определим по формуле (9.2) [1]:

Н,

Н,

Что больше установленных ГОСТ 16162–85

Ведомый вал (рисунок 8) несет такие же нагрузки, как и ведущий:

Ft=2370 H;

Fr=885 H;

Fa=525 H

Нагрузки на вал от цепной передачи определены при расчете цепной передачи в разделе 6.

FВ =3750 Н.

Составляющие этой нагрузки:

FВx= FВy= FВsin 45°=3750 х 0,707 = 2651Н

Из первого этапа компоновки l2=80мм и l3=80 мм.

Реакции опор:

В плоскости xz

Поверка:

в плоскости yz

Проверка:

Проверка:

Суммарные реакции:

Рисунок 8 – Расчетная схема ведомого вала

Выбираем подшипники по более нагруженной опоре 4.

Шариковые радиальные подшипники 311 средней серии (таблица 2 раздел 7.

d = 55 мм;

D = 120 мм;

В = 29 мм;

С = 71,5 кН;

Со = 41,5 кН.

Отношение

Этой величине по таблице 9.18 [1] соответствует е ≈ 0,20 (получаем, интерполируя).

Отношение

следовательно,

Х=1

У = 0

Поэтому эквивалентная нагрузка составит:

Рэ = Рr4 · V · Кб · Кт = 5963 · 1 · 1,2 · 1 = 7156 Н.

Примем Кб=1,2, учитывая, что цепная передача усиливает неравномерность нагружения.

Расчетная долговечность в (млн. об) определим по формуле (9.1) [1]:

Расчетная долговечность в часах определим по формуле (9.3) [1]:

где n=145 об/мин – частота вращения ведомого вала.

Для зубчатых редукторов ресурс работы подшипников может превышать 36000 ч (таков ресурс самого редуктора), но не может быть менее 10000 ч (минимально допустимая долговечность подшипника). В нашем случае подшипники ведущего вала 308 имеют ресурс

Lh ≈ 228 · 103 ч,

а подшипники ведомого вала 311 имеют ресурс

Lh ≈ 112 · 103 ч.