|

|

Сборка кривошипно-шатунного механизма

Кривошипно-шатунный механизм. Назначение, принцип работы.

КШМ служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

КШМ состоит из подвижных (комплектный поршень, шатун, коленчатый вал с маховиком) и не подвижных деталей (блок цилиндров (блок-картер), головка блока, поддон, соединительные прокладки между головкой и блоком, поддоном и картером, передняя крышка).

|

Подвижные детали: поршень, поршневые кольца, поршневые пальцы и шатуны, коленчатый вал, маховик.

Неподвижные детали: блок-картер, головка блока цилиндров, гильзы цилиндров.

Имеются также фиксирующие и крепежные детали.

Подвижные детали:

К подвижным деталям относятся:

♦ поршень в сборе с поршневыми кольцами и поршневым пальцем;

♦ шатун;

♦ коленчатый вал и маховик.

Поршень

|

Поршневая группа включает в себя поршень, поршневые кольца, поршневой палец с фиксированными деталями (рис. 3.2).

Поршень служит для восприятия давления газов и передачи этого давления через шатун на коленчатый вал. Все поршня изготавливаются из алюминиевого сплава. Поршень состоит из головки и направляющей части (юбки). В головке есть уплотняющая часть и днище. Днище может быть плоским, вогнутым и выпуклым. Поршень сверху покрывается оловом для приработки. У двигателя КамАЗ поршень покрывается колоидографитом. Все поршни конусные, юбка эллипсная (овальная) от 0,18 – 0,8 мм. Овальность делается для того, чтобы при запуске двигателя поршень не стучал о гильзу. В бобышках устанавливается палец, а так же в них имеются каналы, в которых устанавливаются стопорные кольца.

|

| Рис. 3.2. Шатунно-поршневая группа: 1. Расширитель маслосъёмного кольца; 2. Кольцо поршневое маслосъёмное; 3. Кольцо компрессионное, третье; 4. Кольцо компрессионное, второе; 5. Кольцо компрессионное, верхнее; 6. Поршень; 7. Кольцо стопорное; 8. Палец поршневой; 9. Втулка шатуна; 10. Шатун; 11. Крышка шатуна; 12. Вкладыш нижней головки шатуна; 13. Болт крышки шатуна, короткий; 14. Болт крышки шатуна, длинный. |

Каждый двигатель крепиться на 3 или 4 опорах. Между кронштейнами двигателя и кронштейнами рамы ставят резиновую подушку. Она необходима для гашения колебания.

Поршень (преимущественно), изготовлен из алюминиевого сплава.

Поршень состоит из:

♦ днища;

♦ уплотняющей и направляющей части.

Днище и уплотняющая часть составляют головку поршня.

В головке поршня проточены канавки для поршневых колец.

В средней части поршня расположены приливы — бобышки с отверстиями для установки поршневого пальца.

В нижней части юбки делают вырезы для прохода противовесов коленчатого вала при работе двигателя. Они, кроме того, уменьшают массу поршня.

Вследствие большого нагрева головки поршня, при работе двигателя, ее диаметр делают меньше диаметра юбки. Заклинивание поршня при нагреве исключается приданием юбке овальной формы: малая ось овала совпадает с продольной осью поршневого пальца, а большая - перпендикулярна ей.

При нагреве поршень расширяется больше в направлении малой оси овала, совпадающей с продольной осью поршневого пальца, где в бобышках сосредоточена наибольшая масса металла. Поэтому овальный поршень при нагреве приобретает цилиндрическую форму.

Юбка поршня имеет П- или Т-образную прорезь, которая придает ей пружинящие свойства, затрудняет передачу теплоты от головки к юбке и обеспечивает работу непрогретого двигателя без стуков.

Для улучшения приработки поршней к гильзам цилиндров и предохранения их от задиров юбку поршня покрывают очень тонким слоем олова.

Отверстие под поршневой палец смещено на 1,5 мм вправо по ходу движения автомобиля. Этим уменьшаются перекашивание и стуки поршня при переходе его через верхнюю мертвую точку (В.М.Т.).

Поршневые кольца

|

Поршневые кольца обеспечивают герметичность установки поршня в гильзе, для отвода тепла от поршня к гильзе и снимают лишнюю смазку с гильзы (рис. 3.3). Верхние кольца называются компрессионными, самое нижнее – маслосъёмное. Кольца выполняются из легированного чугуна или бывают стальные. В основном применяются чугунные кольца. Зазор на кольце называется замок. Он может быть прямым, косым и ступенчатым. Наружная поверхность кольца может быть овальной, конусная, прямоугольная и скребкового типа. Маслосъёмное кольцо может быть скребкового типа. Если это кольцо стальное, то устанавливают два, а между ними ставят радиальный расширитель.

Наружная поверхность первого кольца всегда хромируется, а остальные покрывается оловом. У легковых автомобилей первое кольцо хромируется, а второе покрывается оловом. У КамАЗа – первое хромируется, а второе покрыто молибденом.

|

| Рис. 3.3. Поршневые кольца: а - формы поперечных сечений компрессионных колец и их положения в рабочем состоянии: б - составное маслосъемное кольцо; в - головка поршни двигателя с поршневыми кольцами; г - схема насосного действия компрессионных колец; д - схема работы маслосъемных колец; I - прямоугольного сечения; II - с конической наружной поверхностью; III - с фаской на внутренней стороне; IV - c выточкой на внутренней стороне; 1 - диско-образное кольцо; 2 - осевой расширитель; 3 - радиальный расширитель; 4 - замок кольца: 5 - компрессионные кольца; 6 - поршень; 7 - отверстие в канавке маслосъемного кольца, 8 - цилиндр; 9 - маслосъемное кольцо; 10 - прорезь в кольце; 11 - отверстие в поршне (сплошными стрелками показано направление движения поршня, штриховыми – масла). |

Поршневые кольца разделяются на 1 компрессионные и 2 маслосъемные.

Компрессионные кольца уплотняют поршень в гильзе цилиндра, а маслосъемные, кроме того, снимают излишки масла со стенок гильз цилиндров и не допускают попадания масла в камеру сгорания.

Изготовляют кольца из чугуна или стали. Для установки на поршень кольца имеют разрез (замок).

Маслосъемное чугунное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца просверлены отверстия для отвода масла внутрь поршня.

В целях повышения износостойкости поверхность верхнего поршневого кольца подвергают хромированию, второе кольцо для ускорения приработки покрывают тонким слоем олова.

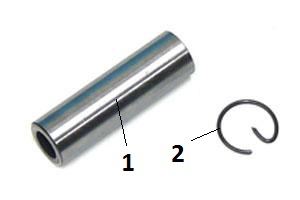

Поршневой палец

|

Поршневой палец служит для соединения поршня с шатуном. Палец воспринимает знакопеременные нагрузки. Он выполняется из малоуглеродистой стали. Поверхность пальца подвергается цементации, т. е. поверхность пальца насыщается углеродом на глубину 1 – 1,5 мм. и закаливается ТВЧ, шлифуют и полируют. Плавающий палец поворачивается в бабышках в головке шатуна

Поршневой палец 1 служит для шарнирного соединения поршня с верхней головкой шатуна.

Пальцы изготовляют полыми, из стали, их наружную поверхность для повышения износостойкости закаливают токами высокой частоты.

Наиболее распространены «плавающие» пальцы, которые свободно поворачиваются во втулке верхней головки шатуна и в бобышках поршня. От осевого смешения поршневой палец предохраняется стопорными кольцами 2, вставленными в выточки обеих бобышек поршня.

Шатун

|

Шатун изготавливают методом горячей штамповки из высококачественной стали. Подвергается закалке, нормализации и отпуску. Шатун состоит из верхней головки, стержня и нижней головки. Верхняя неразъёмная, а нижняя – разъёмная. Все стержни имеют двутавровое сечение. У нижней головки имеется крышка, которая закрепляется с помощью легированных болтов. Верхней части нижней головки имеется отверстие – конусное, для того чтобы масло проходило, впрыскивалось на гильзу. Крышка растачивается вместе с шатуном.

Шатун передает усилие от поршня к коленчатому валу.

Шатун состоит из:

♦ верхней головки;

♦ стержня;

♦ разъемной нижней головки, закрепляемой на шатунной шейке коленчатого вала.

Шатун и его крышку изготовляют из стали. Стержень шатуна имеет двутавровое сечение. Такие шатуны хорошо штампуются и выдерживают значительные знакопеременные нагрузки.

В верхнюю головку шатуна (в зависимости от конструкционных особенностей двигателя) запрессовывают втулку из оловянистой бронзы. Сверху головки просверлено отверстие для смазки поршневого пальца. В нижнюю головку шатуна вставляют тонкостенные стальные вкладыши. Нижняя головка и крышка соединены двумя болтами.

Вкладыши

|

Вкладыши подшипников изготовляют из стальной ленты.

Их внутреннюю поверхность заливают тонким слоем антифрикционного оловянисто-алюминиевого сплава. От проворачивания в нижней головке шатуна и осевых перемещений вкладыши удерживаются отогнутыми усиками, которые выдавлены у стыков и упираются в соответствующие пазы в шатуне и его крышке.

Вкладыши коренных и шатунных подшипников имеют одинаковую конструкцию. Верхние вкладыши устанавливают в выемке (постели) верхней части картера, нижние — в крышки коренных подшипников. Во вкладышах имеются масляные канавки и отверстия.

Подшипники скольжения или вкладыши состоят из двух половин. Они бывают двухслойные и трёхслойные. У карбюраторных двигателей вкладыши состоят из двух слоёв и выполняются из высокооловянистого алюминия (толщина 0,25 – 0,40 мм.). У дизелей – вкладыши состоят из 3-х слоёв: 1-ый – стальная лента, 2-ой – медно-никелевый подслой, 3-ий – свинцовая бронза.

| Вид вкладышей | Бензиновый двигатель | Дизельный двигатель |

| Шатунные | 1,3 – 1,6 мм. | 2,0 – 3,6 мм. |

| Коренные | 1,9 – 2,3 мм. | 3,0 – 6,0 мм. |

| Слойность | 2 - х | 3 - х |

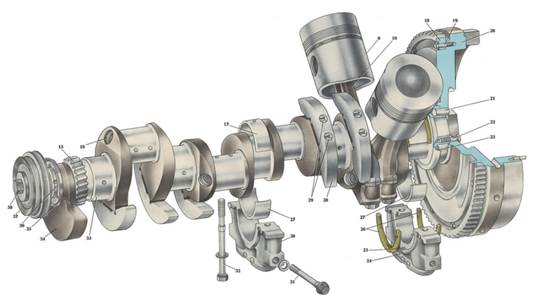

Коленчатый вал

|

Коленчатый вал (рис. 3.4) изготавливают методом ковки из стали (КамАЗ) или методом плавки из чугуна (ВАЗ,Hyundai, KIA). Двигатель, у которого количество шатунных шеек больше на одну называется полноопорным.

Коренная шейка с шатунной соединяются с помощью шеек. На продолжении каждой шике лежит противовес. Противовесы служат для уменьшения центробежной силы от шеек шатуна. Кривошип – две щеки и шатунная шейка. Противовесы бывают съёмные и литые. На шпонках устанавливается шестерня для привода механизма ГРМ. Чтобы шестерня и шкив не соскочили, ставят болт или храповик. На заднем конце всех коленчатых валов имеется фланец для крепления маховика. Маховик крепиться болтами в одном положении. В торце маховика есть проточка, в которую запрессовывается подшипник. В подшипник вставляется ведущая ось коробки передач. Шатунная шейка делается пустотелой. Эта полость называется грязеуловителем. Шейку можно уменьшать до 1,5 мм. Коренную шейку закаливают ТВЧ и тщательно шлифуют. Коленчатый вал балансируется с маховиком. Шатунные подшипники взаимозаменяемые.

|

| Рис. 3.4. Коленчатые валы: 6. Поршень; 7. Кольцо стопорное; 8. Палец поршневой; 9. Втулка шатуна; 10. Шатун; 11. Крышка шатуна; 12. Вкладыш нижней головки шатуна; 13. Болт крышки шатуна, короткий; 14. Болт крышки шатуна, длинный; 15. Шестерня ведущая; 16. Заглушка масляного канала шатунной шейки; 17. Вкладыш подшипника коленчатого вала, верхний; 18. Венец зубчатый; 19. Болты; 20. Маховик; 21. Штифты; 22. Болты; 23. Маслоотражатель, задний; 24. Крышка заднего подшипника коленчатого вала; 25. Штифты; 26. Полукольцо упорного подшипника; 27. Вкладыш подшипника коленчатого вала, нижний; 28. Противовес коленчатого вала; 29. Винт; 30. Крышка подшипника коленчатого вала; 31. Болт стяжной; 32. Болт крепления крышки подшипника; 33. Вал коленчатый; 34. Противовес, передний; 35. Маслоотрожатель, передний; 36. Гайка замковая; 37. Шкив; 38. Болты. |

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент.

Коленчатый вал состоит из:

♦ коренных и шатунных шеек;

♦ щек, соединяющих коренные и шатунные шейки;

♦ противовесов.

При работе двигателя коленчатый вал вращается с большими оборотами, поэтому возникают большие центробежные силы, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают коренные подшипники, вызывая их ускоренный износ. Для разгрузки коренных подшипников от центробежных сил служат противовесы, расположенные против шатунных шеек коленчатого вала.

Коренные и шатунные шейки коленчатого вала соединены наклонными каналами (в щеках) для подвода масла от коренных к шатунным подшипникам. Полые шатунные шейки имеют полости — грязеуловители. В этих полостях под действием центробежных сил при работе двигателя отлагаются тяжелые частицы и продукты износа деталей, содержащиеся в масле. Очистку грязеуловителей осуществляют при разборке двигателя, вывертывая пробки.

Для предотвращения утечки масла из картера на переднем я заднем концах коленчатого вала устанавливают маслоотражатели и сальники.

Маховик повышает равномерность вращения коленчатого вала при малой частоте и передает крутящий момент трансмиссии автомобиля. Изготавливается маховик из чугуна. На обод маховика напрессован стальной, зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя.

Поддон является хранителем масла, прикручивается снизу через прокладку болтами к блоку. В нижней части поддона есть пробка для слива масла.

|

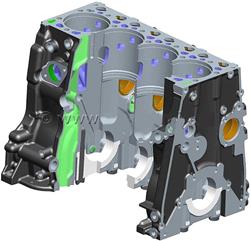

Неподвижные детали

К неподвижным деталям кривошипно-шатунного механизма относятся блок цилиндров и головка цилиндров.

Блок цилиндров

|

|

Блок цилиндров (блок-картер) – основная базовая деталь двигателя. Блок должен быть жёстким и прочным. Его изготавливают из чугуна или алюминия

Блок цилиндров (блок двигателя) является основной и базовой деталью двигателя внутреннего сгорания, на него приходится основная часть нагрузки и внем размещаются основные узлы и механизмы. Поэтому к блоку цилиндров предъявляют жесткие требования, его производят из материалов высокого качества и обрабатывают на специальных высокоточных станках. В основном блоки цилиндров выполняют из перлитного серого чугуна с небольшими добавками легирующих элементов, но в последнее время их часто можно встретить из алюминия и даже магния. Из чугуна, в основном, изготавливают блоки для грузовых автомобилей и тракторной техники, а из алюминия - для легковых и спортивных автомобилей.

На высокофорсированных спортивных двигателях с турбонадувом в настоящее время стали выполнять блоки из комбинированных материалов, внутренняя часть которых отлита из алюминия, а внешняя (где располагается рубашка охлаждения) - из магния.

Алюминиевые и комбинированные блоки позволяют добиться серьезного снижения веса всего двигателя и автомобиля в целом, что является большим плюсом для спортивных автомобилей. За счет сложной конструкции лабиринтного типа с огромным количеством скрытых полостей блоки цилиндров отливают под высоким давлением. Именно высокое давление позволяет получить правильную форму, предотвратить образование неоднородности и воздушных полостей в «теле» металла.

Блоки цилиндров, которые изготавливают из комбинированного металла, получают более сложным способом – сначала отливают среднюю часть под высоким давлением из алюминия высокой чистоты, и только после этого внешнюю часть из магния. Технология изготовления блоков из комбинированных металлов очень сложна и ответственна, именно поэтому такую конструкцию применяют только на очень дорогих автомобилях и, как правило, несерийного производства, где снижение веса двигателя оправдано. Однако чугунные блоки выдерживают более высокие нагрузки, они устойчивее к перегревам и обладают меньшей теплоемкостью. Теплоемкость чугуна позволяет быстрее прогреться двигателю до рабочей температуры, что позволит сократить время работы ДВС во время прогрева при эксплуатации в зимний период. Не стоит забывать, что и теплопроводность чугуна намного ниже (примерно в 4 раза) алюминия, из-за чего система охлаждения в таких двигателях работает в более сложных условиях.

| |

|

|

Для повышения жёсткости смещают плоскость разъёма картера с поддоном вниз. На алюминиевых двигателях отлиты рёбра жёсткости. Внутри всех блоков есть горизонтальная перегородка с отверстиями для гильз и вертикальные перегородки, в которых выполнены гнёзда для установки коренных шеек коленчатого вала.

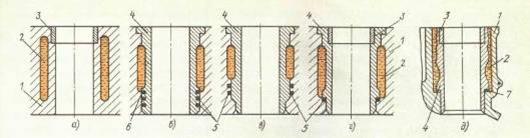

В блоке находятся гильзы (рис. 3.1) – прочный вкладыш в блоке цилиндров, внутри которой находится камера сгорания и перемещается поршень.

Гильзы цилиндров бывают либо съемные, либо влитые (вмонтированные в блок), в настоящее время чаще всего используют влитые гильзы. Влитые гильзы устанавливают в форму еще до образования самого блока цилиндров, который отливают вместе с гильзами за счет чего происходит диффузия одного металла в другой. Такой способ изготовления блока цилиндров снижает затраты на производство ДВС, но также снижает и ремонтопригодность двигателя в целом. В случае поломки вследствие естественного износа или других факторов, заменить гильзу не представляется возможным, и блок утилизируется целиком. Гильзы могут быть «мокрыми», «сухими», гильзы для двигателей с воздушным охлаждением.

|

|

|

«Мокрые» гильзы. Конструкцией двигателя с водяным охлаждением предусмотрена полость в картере двигателя, так называемая «рубашка охлаждения». Гильза, соприкасающаяся свой поверхностью с охлаждающей жидкостью находящейся в «рубашке охлаждения» называется «Мокрой». «Мокрые» гильзы цилиндров обеспечивают лучший отвод тепла, но картер двигателя с такими гильзами обладает меньшей жесткостью. Большое распространение эти гильзы получили на грузовых и тракторных двигателях в силу своей высокой ремонтопригодности.

Как правило, выпускаемые производителями «мокрые» гильзы не требуют перед установкой, какой либо доработки. Изношенные «мокрые» гильзы в большинстве случаев не ремонтируют, а заменяют новыми без снятия двигателя с шасси. Для предотвращения прорыва газов в охлаждающую жидкость и просачивания этой жидкости в цилиндр и картер двигателя «мокрые» гильзы комплектуются уплотнительными прокладками. Внутренняя поверхность гильз тщательно обрабатывается (хонингуется)для того что бы обеспечить наличие требуемой масляной пленки для смазки поршневых колец. Двигатели с «мокрыми» гильзами устанавливаются почти на все современные коммерческие автомобили.

«Сухие» гильзы. Гильзы, не имеющие соприкосновения с охлаждающей жидкостью, называются «сухими» гильзами. Конструкцией некоторых двигателей предусмотрена заливка при изготовлении в блок картер гильз изготовленных из износостойкого материала, создавая тем самым оптимальные условия для работы цилиндропоршневой группы. Например, некоторые модели двигатели HONDA, Lend Rover,Volkswagen , AUDI,VOLVO и многих других производителей имеют алюминиевый блок цилиндров (для уменьшения веса силового агрегата) и залитые в него «сухие» гильзы (для увеличения ресурса и повышения ремонтопригодности).

Но самое широкое распространение «сухие» гильзы получили в сфере капитального ремонта двигателя. Не «загильзованный» блок цилиндров современного двигателя имеет несколько, предусмотренных технологией, расточек с последующей установкой в него ремонтных поршней. Установка «сухих» гильз позволяет не менять блок двигателя даже после износа цилиндра расточенного в последний ремонтный размер.

Производители гильз выпускают так называемые, заготовки гильз, то есть гильзы имеющие запас по длине и внешнему диаметру, которые после токарной обработки запрессовываются с натягом в блок цилиндров. Такие гильзы как правило не имеют обработки внутренней поверхности. Они растачиваются и хонингуются только после установки гильзы в блок цилиндров. Поверхность блока цилиндров под установку тоже повергается тщательной обработке: расточке и в некоторых случаях хонингованию. Гильза с упором устанавливается в блок под давлением, с натягом (в среднем 0,03-0,04 мм), для гильз, не имеющих упора натяг больше. Наружная поверхность «сухих» ремонтных гильз, как правило, подвергается шлифовке, для увеличения плотности прилегания к блоку цилиндров.

Гильзы могут фиксироваться при установке верхним буртом, нижним буртом или вообще могут устанавливаться без упора.

Некоторые японские производители, например ISUZU, изготавливают двигатели с тонкостенными стальными гильзами, имеющими покрытие из пористого хрома железом. Такие гильзы не подвергаются механической обработке и устанавливаются в блок цилиндров без натяга, с небольшим усилием и удерживаются в блоке за счет прижатия широкого бурта гильзы головкой блока. Блок картер с сухими гильзами имеет повышенную жесткость по сравнению с блоком, с установленными «мокрыми» гильзами.

Гильзы цилиндров для двигателей с воздушным охлаждением. В двигателях воздушного охлаждения конструкция оребрения и необходимость создания охлаждающих воздушных потоков не позволяют применять блок-картерный тип отливки. В этих двигателях применяют отдельно отлитые цилиндры с воздушными ребрами, расположенными чаще всего перпендикулярно оси цилиндра.

Эти гильзы цилиндра крепятся к верхней части картера короткими шпильками через опорный фланец (несущие цилиндры) или при помощи анкерных (несущих) шпилек. Гильзы цилиндров двигателей воздушного охлаждения изготавливают как из одного (монометаллические), так и из двух (биметаллические) металлов.

Монометаллические цилиндры делают из чугуна, реже из стали или легких сплавов. Из биметаллических цилиндров получили распространение чугунные или стальные цилиндры с залитыми (или навитыми) алюминиевыми ребрами.

Широкое распространение двигатели с воздушным охлаждением получили среди производителей тяжелой строительной техники. Ярким примером является всемирно известный производитель индустриальных двигателей немецкая фирма DEUTZ.

Все гильзы чугунные, проходят закалку ТВЧ и являются направляющей для поршня. Внутренняя часть называется стеклом, которая полируется и шлифуется. Для уплотнения гильзы с одним установочным поясом под торец установочного пояса устанавливают медное кольцо. Гильза выступает над блоком цилиндров на 0,05 – 0,15 мм. Гильзы автомобилей, КамАЗ имеет канавки на самой гильзе. Мокрые гильзы легко ремонтируются, а блок с сухими гильзами более прочен. Внутри блока в верхней части цилиндра выливают жаропрочную вставку высотой 40 – 50 мм. Из чугуна – церезита. Внутреннюю часть КамАЗовской гильзы закаливают и покрывают сеткой. Все алюминиевые двигатели подвергаются искусственному старению.

Рубашка системы охлаждения выполняет очень важную роль в блоке цилиндров ДВС - она предоставляет доступ охлаждающей жидкости к нагретым деталям цилиндропоршневой группы. Рубашка охлаждения представляет собой пустоты во внутренних полостях блока и проектируется таким образом, чтобы охлаждающая жидкость смогла эффективно и равномерно отводить тепло от нагретых деталей.

Также в блоке цилиндров расположены каналы для подачи смазывающей жидкости (моторного масла), ко всем трущимся поверхностям. Чаще всего такие каналы изготавливают в готовой отливке, а ненужные выходы закрывают пробками.

В блоке цилиндров располагаются все основные узлы двигателя внутреннего сгорания: коленчатый вал, поршни, приводной механизм ГРМ, поддон и т.д. Их относительное положение очень важно выдерживать в пределах допуска, указанного на чертеже. Несоблюдение этих требований приводит к браку или к резкому снижению ресурса работы ДВС. При изготовлении и обработке блока цилиндров очень важно соблюдать допуски на перпендикулярность осей цилиндров и оси коленчатого вала. Именно поэтому при обработке блока цилиндров важное значения имеет правильный выбор и подготовка баз, обеспечивающих постоянство установки деталей относительно инструментов и рабочих органов станка на всех операциях.

|

| Рис. 3.1. Схемы цилиндров двигателей: а - без гильз, но с короткой вставкой; б и в - с мокрой гильзой; г и д - с мокрой гильзой, в которую запрессована короткая вставка; 1 - блок-картер; 2 - рубашка охлаждения; 3 - вставка; 4 - гильза цилиндра; 5 - уплотнительные кольца (резиновые или медные, устанавливаемые под бурт); 6 - антика-витационное кольцо; 7 - медная прокладка. |

Прокладка головки блока служит для уплотнения газовой смеси, охлаждающей жидкости, выполняется из металло-асбеста толщиной 1,2 мм.

|

В отливке блока цилиндров выполнены стенки рубашки охлаждения. Цилиндры служат направляющими для поршней, и в них совершается рабочий цикл.

В отливке блока цилиндров предусмотрены постели для коренных подшипников коленчатого вала, подшипников распределительного вала (при нижнем расположении) и места для крепления различных узлов и приборов.

Головка цилиндров

|

Головка блока является крышкой. Выполняется на целый ряд цилиндра или на каждый цилиндр в отдельности (КамАЗ). Все головки изготавливают из алюминиевого сплава

|

В головке располагаются: камера сгорания, отверстия под свечку, канал для выпуска отработавших газов и впуска новой смеси. Внутри имеется рубашка охлаждения, запрессованы направляющие клапанов. На головку крепиться механизм газораспределения. Головка подвергается искусственному старению для снятия напряжения. Камера сгорания может быть цилиндрической, шатровой, клиновидная.

Головку цилиндров отливают преимущественно из алюминиевого сплава.

В головке расположены камеры сгорания, выполнены резьбовые отверстия для свечей зажигания, впускные и выпускные каналы, кроме того, в нее запрессованы седла и направляющие втулки клапанов.

Головка цилиндров имеет рубашку охлаждения, сообщающуюся отверстиями с рубашкой охлаждения блока цилиндров. Герметичность соединения головки с блоком цилиндров обеспечивается прокладкой.

Сверху головка цилиндров закрывается штампованной крышкой. Между крышкой и головкой устанавливают прокладку из маслостойкой резины.

Поддон или нижняя часть картера, предохраняет от попадания в картер пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали. К верхней части картера поддон крепится болтами, уплотнение достигается пробковой прокладкой.

Сборка кривошипно-шатунного механизма

Перед сборкой необходимо прочистить, промыть керосином или дизельным топливом и продуть сжатым воздухом все масляные каналы в коленчатом валу и шатунах.

|

Затем надо проверить состояние шеек коленчатого вала, вкладышей, постелей и плоскостей разъема подшипников в блоке и шатунах. Обнаруженные забоины, вмятины, заусенцы и риски должны быть тщательно зачищены. При сборке необходимо обеспечить чистоту всех деталей и применяемого инструмента. Постели и наружные поверхности должны быть протерты насухо, а шейки вала смазаны тонким слоем дизельного масла.

Укладку перешлифованного коленчатого вала в блок необходимо производить в такой последовательности:

1. Подобрать коренные вкладыши согласно номерам комплектности и ремонтному размеру шеек вала.

При подборе и укладке вкладышей в гнезда необходимо обращать внимание на их комплектность, которую можно определить по условным номерам деталей и номеру стандарта или номеру ремонтного размера. Условный номер нанесен электрографом: на шатунных вкладышах — на выточке под шатунный болт (со стороны, противоположной фиксирующему выступу), на коренных безбортовых вкладышах — на торцах, на коренных установочных — на цилиндрической поверхности наружного бурта.

Воспрещается устанавливать на вал вкладыши стандарта, не соответствующего условному обозначению на валу, или ремонтного размера, не соответствующего размеру шеек.

Категорически запрещается шабрить вкладыши, подпиливать крышки подшипников, ставить какие-либо прокладки между вкладышем и его постелью и между плоскостями разъема подшипников, переставлять крышки шатунов с одного шатуна на другой или переворачивать их, а также переставлять с одного места на другое крышки коренных подшипников. Это приводит к заеданию подшипников, отпуску шеек коленчатого вала и тяжелым авариям двигателя.

Не допускается также нарушение комплектности вкладышей, отгружаемых с завода связанными попарно. Такие вкладыши подобраны один к другому по высоте с размером 45,51 для шатунных и 47,51 для коренных вкладышей.

Комплектование вкладышей производится по двум размерным группам.

2. Тщательно счистить плоскости разъема, постели и вкладыши. Установить вкладыши в постели блока и крышек. Не допускается качание установленных вкладышей и зависание их на фиксирующих выступах. В случае зависания вкладышей разрешается зачищать наружные поверхности вкладыша в зоне фиксирующего выступа.

3. Установить крышки в соответствии с цифрами, выбитыми на крышках и нижней поверхности блока. Затянуть гайки крепления коренных подшипников. Крышки подшипников в сборе с вкладышами, а также крепежные детали нужно устанавливать, ориентируясь по имеющимся на них меткам в то же положение, в каком они находились на двигателе до разборки. Гайки нужно затягивать усилием 40— 45 кг на плече равном 1 м равномерно, в два-три приема, начиная со среднего коренного подшипника и кончая крайними.

4. Измерить величину внутренних диаметров всех коренных подшипников и, вычтя соответствующие диаметры коренных шеек, определить величину имеющегося зазора. Нормальная величина зазора указана выше. На отдельных участках допускается уменьшение зазора до 0,05 мм. Допустимые овальность и конусность подшипника — не более чем по 0,05 мм.

Если зазор оказывается в допустимых пределах, нужно нанести метки на торцах шпилек и гаек, снять крышки и обильно смазать коренные шейки дизельным маслом.

5. Уложить коленчатый вал. После укладки нужно снова поставить крышки и затянуть подшипники гайками согласно нанесенным меткам. После обкатки двигателя допускается затяжка гаек еще на полграни (относительно меток).

6. Проверить, легко ли вращается вал. До установки корпуса уплотнения с сальником вал должен легко проворачиваться от руки за болт во фланце. В случае затруднительного проворачивания следует сделать несколько легких ударов через медную наставку по торцам вала для получения осевого зазора в упорном подшипнике.

7. Застопорить гайки шпилек, отогнув замковые пластины на грани гаек.

Подбор шатунных вкладышей производится таким же способом, как и коренных.

Гайки шатунных болтов должны быть затянуты ключом с длиной плеча 400 мм нормальным усилием одного человека.

Для измерения диаметра шатунного подшипника необходимо собирать шатун и крышку с вкладышами на горизонтально расположенной оправке таким образом, чтобы находящиеся в плоскости разъема кромки расточки в шатуне и крышке были совмещены. При установке крышки нужно следить, чтобы номера спаренности крышки и шатуна совпадали и находились с одной стороны.

Переворачивание крышки и перестановка ее на другой шатун категорически воспрещается. Не допускается установка на двигатель шатунных болтов с изношенной резьбой, а также болтов, имеющих трещины, волосовины, надрезы и забоины на стержне. Для шплинтовки гаек шатунных болтов разрешается применять только шплинты, не бывшие в употреблении.

Заменять шплинты проволокой категорически воспрещается.

Перед установкой поршня в сборе с шатуном в цилиндр следует расположить замки колец на равных расстояниях один от другого по окружности. Во избежание пригорания колец нельзя располагать замки против отверстий под палец и против поддиффузорной выемки.

Зеркало цилиндра нужно смазать дизельным маслом, а в канал стержня шатуна залить подогретое дизельное масло. Поршень с шатуном устанавливают через верх блока так, чтобы поддиффузорная выемка на поршне была обращена в сторону топливного насоса.

Шатуны с поршнями рекомендуется устанавливать в блок, положенный горизонтально.

Нижняя головка шатуна после затяжки подшипника должна свободно перемещаться от усилия руки вдоль шейки вала. Осевое перемещение шатуна на шейке у нового двигателя составляет 0,2—0,6 мм. Допускается не ремонтировать шатуны, имеющие осевое перемещение не более 1 мм, причем зазор между торцами втулки верхней головки каждого шатуна и бобышками поршня с обеих сторон должен быть не менее 0,5 мм.