|

|

Конспект лекционных занятий 1 страница

Лекция 1.Значение и задачи курса «Трение и износ в материалах».

Проблемы трения, износа и смазки в машинах изучает наука трибология. Современная наука трибология изучает трение, износ, смазку в процессе взаимодействия контактирующих поверхностей при их взаимном перемещении. Она охватывает теоретические и экспериментальные исследования физических, химических, биологических и др. явлений, связанных с трением.

Одной из важнейших проблем трибологии является проблема повышения износостойкости конструкционных материалов, составляющих трибосопряжения и узлы трения, именно поэтому наряду с улучшением антифрикционных характеристик, снижение износа относится к приоритетным инженерным задачам.

Трибология является одной из самых молодых наук. В ближайшее время следует ожидать, что современное представление по ряду проблем будут пополняться и корректироваться, например, из классической науки технологии машиностроения в последние годы сформировался раздел триботехнология, из дисциплин материаловедение и конструкционные материалы – трибоматериаловедение.

«Трибология, – писал голландский исследователь Г.Саламон, – это образ мышления и искусство, интеллектуальный подход к гибкой кооперации специалистов в различных областях науки и техники. Это решение задачи огромного экономического значения – повышения надежности технических устройств, от космических кораблей до бытовых приборов».

С трением мы сталкиваемся так часто, что просто не замечаем. Как говорил швейцарский физик Шарль Гильом: «Нам за редким исключением не приходится призвать его на помощь – оно приходит к нам само». На трение расходуется 30-40 % всей вырабатываемой в мире энергии, а потери средств в промышленности развитых стран вследствие трения и сопутствующего износа машин и механизмов составляют 4-5 % и более процентов национального дохода. Большинство машин (85-90 %) выходят из строя по причине износа деталей. Затраты на ремонт и техническое обслуживание машины в несколько раз превышают ее стоимость:

- для автомобилей в 6 раз;

- для самолетов до 5 раз;

- для металлорежущих станков до 8 раз.

На ремонт тракторов задействовано в 4 раза больше производственных мощностей, чем на их изготовление. Легковой автомобиль, имеющий массу 1000 кг, становится непригодным для ремонта, если потеря его массы от износа составит 1 кг, а также подсчитано, что до списания трактора Т-130 на запасные части для ремонта и технического обслуживания нужно израсходовать столько же металла, сколько он весит сам. Проблемы трения и изнашивания привлекают большое внимание специалистов различных областей науки и техники не только в силу их многообразия, но и огромного практического значения во всех сферах материального производства.

Накопленные научные данные свидетельствуют, что процессы трения и изнашивания представляют совокупность последовательных переходов материала из одного состояния в другое. При одних условиях переходы определяются процессами упругой и пластической деформаций; при других проявляют себя более глубокие структурные и фазовые превращения в поверхностном и подповерхностном слоях материала.

В настоящее время стало очевидным, что вопросы повышения износостойкости деталей трибосопряжений должны проводиться в тесной кооперации конструкторских, технологических и триботехнических решений. В этой связи весьма важное значение приобретают знания в области триботехнического материаловедения.

Создание новых триботехнических материалов базируется на решении взаимосвязанных задач трибологии, трибохимии, трибоматериаловедения. Основным направлением трибоматериаловедения является разработка многофункциональных материалов, адаптированных к определенным условиям эксплуатации, возникающим в конкретных трибосопряжениях современной техники. К числу таких материалов могут быть отнесены, как традиционные металлы и их сплавы, полимеры, керамика и новые материалы с особыми триботехническими свойствами, в том числе материалы с «памятью», меняющие свои физико-механические свойства в зависимости от внешних воздействий (величина и характер нагрузок, температура, электрические и магнитные поля и др.).

В случае металлов и сплавов существенное улучшение триботехнических характеристик только за счет только легирования уже не достаточно. Существует громадный резерв влияния на триботехнические характеристики металла за счет модифицирования структуры, что может быть реализовано при улучшении свойств межфазовых границ, изменении концентрации и распределения дефектов, фазовых составляющих и т.д.

Для всех классов композитов важным является оптимизация структуры, в частности снижение размеров зерен до наноуровня, регулирование кинетики структурообразования с целью обеспечения заданных триботехнических и прочностных характеристик.

Концепции конструирования в современной технике часто требуют, чтобы проектируемый материал сочетал в себе противоречивые свойства, например, высокий коэффициент трения и низкую интенсивность изнашивания, высокую механическую прочность и значительную податливость, высокую прочность при низкой плотности и т.п. Для систем, работающих в экстремальных условиях необходимы материалы с особыми свойствами (коррозионно-, температурно-, радиационно- устойчивые).

Чтобы начать конструирование машины нужно уметь многое: выбирать из нескольких возможных вариантов – аналогов конструктивного исполнения изделия (техническая система, машина, станок, механизм, узел трения, и др.) лучший по качеству (надежности, технологичности, дизайну и др.) и конкурентоспособности при минимальной стоимости. Все эти вопросы освещаются в различных дисциплинах с разных точек зрения.

Осн.4 [5-6]

Контрольные вопросы

1. Что изучает наука трибология?

2. Какие проблемы рассматривает наука трибология?

3. Что представляют собой вопросы трения и изнашивания?

4. На чем базируется создание новых триботехнических материалов?

5. Как можно улучшить триботехнические свойства материалов?

Лекция 2.Трибология. Общие положения, термины и определения

Поскольку трибология занимает достаточно специфичное место в проблемах машиноведения, ниже приведены основные термины, определения и понятия, относящиеся к данной области знаний. , а также широко распространенных в литературе, связанной с триботехническими исследованиями.

Внешнее трение (далее трение) – явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкасания поверхностей по касательным к ним.

Трибосопряжение (ТС) – две функционально связанные детали (вал – втулка, два зубчатых колеса и др.). ТС согласно ЕСКД может быть отнесено к сборочной единице или изделию, состоящее из двух составных частей. Триботехническая система (ТТС) – сложная термодинамическая система, образуемая из нескольких трибосопряжений и узлов трения, а также промежуточной среды и части окружающей среды, в которой происходит преобразование энергии механической (механического движения) в другие виды (тепло, колебания и др.) и передача преобразованной энергии тепла. Процесс использования изделия обозначается термином «эксплуатация». К изделиям относятся машины, станки, аппараты, приборы, их узлы.

Трибология– наука о трении, смазке и изнашивании контактирующих тел. Название происходит от греческих слов «Трибос» - трение и «логос» -наука. Термин впервые употреблен П. Джостом в 1966г. в докладе специальной комиссии министерства образования и науки Великобритании. Трибология, как наука, имеет научно-технические разделы: триботехнику, трибохимию, трибофизику, триботехническое материаловедение, трибомеханику, триботехнологию, трибомониторинг (трибометрия и трибодиагностика), трибоинформатику и др.

Триботехника– прикладной раздел трибологии, который охватывает конечную стадию процесса создания трибосопряжений (ТС) и триботехнических систем (ТТС), с учетом достижений науки трибологии.

Принципы триботехники реализуются в методах расчета и конструирования, технологиях формообразования деталей и триботехнологий, испытаний, смазывания, эксплуатации, диагностирования и ремонта изнашивающихся поверхностей деталей ТС, узлов трения, механизмов и ТТС.

Трибохимия– изучает воздействие контактирующих поверхностей с химически активной средой. Она исследует проблемы коррозии при трении, химические основы избирательного переноса и взаимодействие на поверхность деталей химически активных веществ, образующихся при трении вследствие деструкции полимеров или смазочного материала.

Трибофизика– это направление современной физики, изучающее процессы и явления, происходящие в реальных системах тел (ТС, ТТС), где тела контактируют друг с другом в условиях взаимного перемещения. Трибофизика включает такие разделы, как термодинамика, статистическая физика, электродинамика, кинетика и др.

Трибоматериаловедение – это раздел трибологии, изучающий связь между составом, строением, свойствами и закономерностями поведения материалов, а также их изменениями при трении и изнашивании. Трибоматериаловедение является специфическим разделом науки о строении и свойствах материалов и служит связующим звеном между трибофизикой и комплексом знаний, составляющих основы трибологии и ее раздела триботехники.

Трибомеханика– изучает механику взаимодействия контактирующих поверхностей при трении. Она рассматривает законы рассеяния энергии, импульса, а также механическое подобие, релаксационные колебания при трении, реверсивное трение, уравнения гидродинамики и др. применительно к задачам трения, изнашивания и смазывания.

Триботехнология– это направление в технологии машиностроения и трибологии, предметом исследования и разработки которой являются технологические методы инженерии поверхностей ТС. В современной трибологии термин инженерия поверхности определяет быстро развивающуюся область технологий воздействия на поверхность, таких как нанесение покрытий, поверхностная обработка и модификация. Триботехнология охватывает две крупные области приложения трибологии, изучение процессов формообразования деталей узлов трения, обработки материалов разными методами во взаимосвязи с триботехническими характеристиками трибосопряжений; разработка технологических методов получения требуемых триботехнических характеристик поверхностей трения.

Задачи первой области – реализация процесса создания деталей ТС (зубчатые, винтовые, цепные передачи и др.). При этом оптимизация условий фрикционного взаимодействия инструмента с обрабатываемой поверхностью путем рационального использования смазочно-охлаждающих технологических сред, назначение рациональных режимов резания и параметров геометрии инструмента позволяют управлять качеством поверхности трения, повышать износостойкость инструментов и снижать энергетические затраты.

Задачи второй области применения триботехнологии – управление триботехническими характеристиками поверхностей трения – решается главным образом путем разработки специальных методов модифицирующей упрочняющей обработки. При этом модификация свойств поверхностных слоев трущихся деталей достигается модифицированием структуры или химического состава материалов. В этой области триботехнология тесно смыкается с трибоматериаловедением как по решаемым задачам повышения триботехнических характеристик ТС, так и по используемым методам исследования.

Трибомониторинг – раздел трибологии, включающий трибометрию и трибодиагностику, охватывает методы и средства измерения основных параметров фрикционного взаимодействия: силы (моменты), трения, износа, температуры, шероховатости, волнистости, контурной и фактической площадей касания, контактной деформации (сближения), электрической проводимости и др.

Трибометрия– раздел трибологии о методах испытаний на трение и изнашивание деталей ТС и узлов трения. В соответствии с целью и условиями проведения, испытания могут быть модельными – в условиях лаборатории, стендовыми – в условиях близких к практическим и натурные – в реальных или приближенных к реальным условиям эксплуатации. При подборе материалов для ТС лабораторные и стендовые испытания предпочтительно выполнять ускоренными, чтобы сократить время начальной стадии подбора материалов и смазок.

Трибодиагностика– раздел трибологии о методах и средствах непрерывного контроля состояния фрикционных параметров деталей и узлов машин. Она оценивает характер работы ТС в реальном времени и месте, прогнозируя ее изнашивание и принятие мер, необходимых для обеспечения безотказной длительной работы с оптимальными триботехническими характеристиками.

Трибоинформатика– раздел трибологии о закономерностях получения трибологической информации, ее преобразования, хранения и передачи для использования в науке, образовании и производстве.

Триботехнические характеристики материалов: Изнашивание – процесс отделения материала с поверхности твердого тела и (или) накопление его остаточной деформации, проявляющейся в постепенном изменении размеров и (или) формы тела.

Износ – результат изнашивания, определяемый в установленных единицах. Значение износа может выражаться в единицах длины, объема, массы и др.

Износостойкость– свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания. Относительная износостойкость – отношение интенсивности изнашивания одного материала к интенсивности изнашивания другого в одинаковых условиях (обычно один из материалов принимается за эталон). По определению М.М. Хрущова относительная износостойкость ε – это время (мин), в течение которого объемный износ образца составит 1 мм3.

Интенсивность изнашивания – отношение значения износа к обусловленному пути, на котором происходило изнашивание, или к объему выполненной работы.

Совместимость материалов при трении – свойство материалов, сопряженных поверхностей предотвращать схватывание при трении; способность обеспечивать оптимальное состояние трибосистемы (элементов узлов трения) в заданном диапазоне условий работы по выбранным критериям.

Прилегаемостьматериалов при трении – свойство материала при трении увеличивать поверхность трения упругим и пластическим деформированием поверхностного слоя;

Прирабатываемость – способность трущихся тел в начальный период трения постепенно улучшать контактирование поверхностей за счет их сглаживания, что при постоянных внешних условиях сопровождается снижением коэффициента трения, интенсивности изнашивания и уменьшением выделения тепла. Часто лучшей прирабатываемостью обладают менее износостойкие материалы, поэтому для улучшения прирабатываемости материалов с высокой износостойкостью рекомендуется наносить специальный приработочный слой. Прирабатываемость является важной эксплуатационной характеристикой материала.

| Способность к поглощению твердых частиц – свойство материала поглащать твердые частицы, чтобы уменьшить их царапающее или режущее действие. К таким материалам могут быть отнесены смазочные материалы. Хотя смазочные материалы относятся к конструкционным материалам, однако в данном пособии они не рассматриваются в виду большого объема информации о них. Проблему, которой занимается трибология наглядно можно представить в виде такой ситуации (рисунок |

| Рисунок 2.1. Проблемы трибологии |

2.1). Встретились три специалиста – назовем их условно триботехник, трибохиммотолог и трибоматериаловед. Они обсуждали некоторые общие проблемы, которые могут возникнуть в зоне трения при проектировании ТС (вал-втулка) и трибосистем (подшипник качения, веретено). По ходу обсуждения каждый говорил об области своих научных интересов и знаний. Представим их области знаний в виде трех множеств. И вот что у нас получилось: множества пересеклись. На участке (2) пересеклись интересы трибофизика и трибоматериаловеда, на участке (3) – трибофизика и трибохиммотолога, на участке (4) – трибохиммотолога и трибоматериаловеда. Все наглядно видно на приведенной схеме. На участке (1) пересеклись все три множества, то есть сошлись области интересов всех трех специалистов, знание которых необходимы в трибологии и в прикладном ее разделе триботехнике. Из этого можно сделать вывод – чтобы создать износостойкое и надежное ТС и ТТС необходимо использовать разнообразные аспекты знаний трибологии., в частности трибохимии, трибоматериаловедения и трибофизики и др.

Осн.4 [5-6]

Контрольные вопросы

1. Что является предметом изучения триботехнологии?

2. Что называется износом и износостойкостью?

3. Что изучает трибоматериаловедение?

4. Что называется прирабатываемостью?

5. Из каких основных разделов состоит наука трибология?

Лекция 3. Общие требования к материалам трибосистем. Роль трибоматериаловедения в решении проблем триботехники

Исследование и разработка эффективных триботехнических материалов являются одним из основных путей решения технических проблем, связанных со снижением потерь на трение и износа в машинах.

Применение разнообразных материалов в трибологии имеет очень давнюю историю. Еще в Римской империи применялись бронзовые подшипники. В средневековой технике для подшипников скольжения, направляющих, зубчатых колес и других деталей, рассматриваемых сейчас как элементы трибосистем, широко применялись сплавы на основе железа и меди, древесина, кожа и др. материалы. Вероятно, впервые научный подход к трибоматериаловедению начал применяться в IXX веке, когда Исаак Баббит изобрел мягкие подшипниковые сплавы, которые применяются и в наше время. Развитие техники требовало появления новых эффективных материалов для машин и ее составных частей; в XX веке произошел значительный прогресс в создании новых классов фрикционных и антифрикционных материалов.

Надежность (ее основные свойства – безотказность, долговечность, ремонтопригодность, сохраняемость) работы узла трения машин зависят от правильного выбора материалов пары трения и соответствующего смазочного материала. Многообразие конструкций ТС узлов трения и условий их работы в машинах, приборах не позволяет рекомендовать какой-либо универсальный материал.

Процессы, протекающие на фрикционном контакте, мало изучены. В зоне трения двух деталей ТС возникают высокие температуры, большие давления, имеются различные ингредиенты окружающей среды и смазочных материалов, т.е. материал трущегося тела, по существу, подвергается интенсивной технологической обработке, и часто его поверхностный слой по своим свойствам значительно отличается от исходного материала. Исследование этих процессов в современной науке о трении является главной задачей, так как небольшое изменение свойств поверхностного слоя резко изменяет характер изнашивания.

Существенным фактором, сдерживающим решение прикладных задач трибологии, является отсутствие достоверных критериев выбора износостойких материалов и их совместимость применительно к различным видам изнашивания. Основная причина этого состоит в том, что до настоящего времени не удалось решить ключевую задачу трибологии – раскрыть в полном объеме механизм изнашивания. Главная же причина в том, что трибология, как наука на самой ранней стадии ее формирования не получила признания и практического применения, как например физика, химия, материаловедение, сопротивление материалов и др.

Накопленные научные данные свидетельствуют, что процессы трения и изнашивания представляют собой совокупность последовательных переходов материала из одного состояния в другое. При одних условиях переходы определяются процессами упругой и пластической деформаций, при других осуществляются более глубокие структурные и фазовые превращения в поверхностном и подповерхностном слоях материала.

Результаты проведенных исследований показывают, что для обеспечения лучших показателей износостойкости так например, при механическом изнашивании необходимо совместить три основных компонента: статическую прочность, твердость и пластичность. Сочетание именно этих характеристик обеспечивает наилучшие результаты в части повышения износостойкости конструкционных материалов.

Можно утверждать, что в общей проблеме повышения износостойкости деталей ТС роль трибоматериаловедения исключительно велика; в любой конкретной задаче повышения показателей долговечности (ресурса, срока службы) составных частей машин две трети объема возможных мер всегда будут приходится на выбор конструкционных материалов.

Основными задачами этой проблемы являются отбор известных и создание новых триботехнических материалов, представляющих собой особый класс материалов, предназначенный для работы в условиях трения и изнашивания для конкретного деталей ТС и условий их оптимального функционирования. При этом, помимо достижения необходимых эксплуатационных показателей изделий, требуется учитывать экономические требования, исходя из рыночных условий. В связи с этим трибоматериаловедение обычно решает компромиссные задачи, когда нужно достичь целесообразного соотношения между уровнем эксплуатационных характеристик и стоимостью.

Повышение экономически целесообразной долговечности изделий возможно за счет повышения износостойкости материалов. Решение этой актуальной технической задачи базируется на результатах глубоких исследований и научных знаний. В этой связи большое значение приобретают работы в области трибоматериаловедения (металлы и их сплавы, полимеры, композиционные материалы), трибофизики (физико-химия процессов трения и изнашивания) и триботехнологии (модификация структур и упрочнения). Они помогут раскрыть новые способы снижения потерь мощности на трение и повышения износостойкости деталей функционального назначения. В решении этих задач важнейшая роль в настоящем и будущем принадлежит различным методам модификаций поверхностных слоев, упрочняющим технологиям, разработке материалов с новыми триботехническими свойствами.

Выбор материалов для изготовления деталей узла трения представляет собой весьма сложную задачу, поскольку их выбор должен осуществляться с учетом довольно большого числа факторов. К ним, в частности, относятся: уровень статической и динамической нагрузок, скорость относительного перемещения трущихся тел, температура в зоне трения, свойства смазочного материала и сопрягаемого тела, вид трения, конструкция узла. Материал должен также удовлетворять требованиям по износостойкости и коэффициенту трения, обладать хорошими прирабатываемостью, совместимостью и низкой стоимостью. Выбору материала при проектировании ТС предшествуют прочностные расчеты (на изгиб, контактную прочность, на заедание, на износостойкость и др.).

Детали узлов трения в зависимости от их функционального назначения изготавливают из износостойких, антифрикционных и фрикционных конструкционных материалов. Антифрикционность – собирательная качественная характеристика совокупности свойств материала, обеспечивающих его нормальную работу в условиях трения. Антифрикционность материала определяется главным образом коэффициентом трения, несущей способностью, износостойкостью и теплостойкостью. При наиболее благоприятном сочетании указанных факторов достигается высокая антифрикционность материала.

Одним из главных требований к материалу пары трения является его износостойкость применительно к заданным условиям эксплуатации. К износостойким материалам относятся такие материалы, которые при длительном трении, даже в условиях тяжелого динамического нагружения, имеют низкий коэффициент трения, малый износ и может быть оценена показателем износостойкости И, которая изменяется в пределах от 103 до 1013. Поэтому естественной для нее является логарифмическая шкала. Для отнесения изделия к определенному классу его износостойкость представляют в показательной или логарифмической форме:

И = αk10К, lgИ = К+ lgα k (3.1)

где 1≤ α k <10, соответственно мантисса логарифма 0 ≤ lgα k <1,

α – характеристика логарифма;

К –целое число, обозначающее класс износостойкости

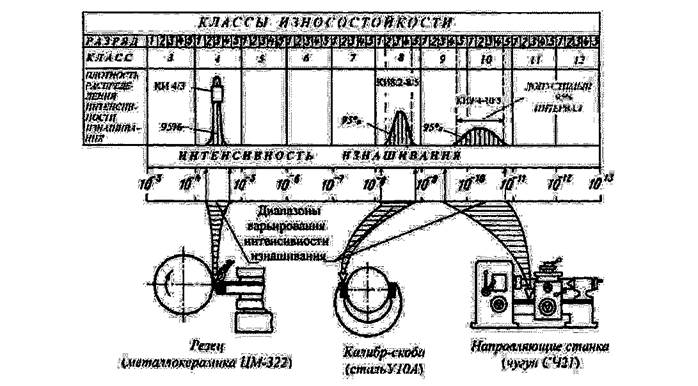

Устанавливаются десять классов износостойкости – от 3 до 12 класса включительно (таблица 3.1). Нижняя граница И в каждом классе не входит в его состав.

Таблица 3.1

Классы износостойкости

| Класс износостойкости К | Интервал изменения показателей износостойкости | Класс износостойкости К | Интервал изменения показателей износостойкости |

| 103≤И≤104 | 108≤И≤109 | ||

| 104≤И≤105 | 109≤И≤1010 | ||

| 105≤И≤106 | 1010≤И≤1011 | ||

| 106≤И≤107 | 1011≤И≤1012 | ||

| 107≤И≤108 | 1012≤И≤1013 |

Каждый класс износостойкости разбивается на пять разрядов.

Отнесение к определенному разряду производят в соответствии с таблицей 3.2. Для групп каждого класса износостойкости характерны определенные виды контактного взаимодействия поверхностей трения: для классов 12-6 – упругое взаимодействие (упругие и упругопластическое взаимодействие); для классов 5-4 – пластическое; для класса 3 – микрорезание. Отсюда следует, что при проектировании узла трения и выборе материала необходимо стремиться к обеспечению упругого взаимодействия поверхностей трения, при котором интенсивность изнашивания значительно меньше, чем при пластическом.

Таблица 3.2

Разряды износостойкости

| Разряд износостойкости | Интервалы изменения | |

| Натуральная шкала | Логарифмическая шкала | |

| 0 ≤ α k < 1,59 | 0 ≤ lg α k < 0,2 | |

| 1,59 ≤ α k < 2,51 | 0,2 ≤ lg α k < 0,4 | |

| 2,51 ≤ α k < 3,98 | 0,4 ≤ lg α k < 0,6 | |

| 3,98 ≤ α k < 6,31 | 0,6 ≤ lg α k < 0,8 | |

| 6,31 ≤ α k < 10,0 | 0,8 ≤ lg α k < 1,0 |

Для отнесения к классу износостойкости партии однотипных изделий по результатам испытаний выборки заданного объема оценивают уровнем значимости (уровень значимости 0,05; 0,01 выражает вероятность, которой не следует пренебрегать в данной области исследования).

Р %-ный допустимый интервал рассеивания результатов получают с 95 %- или 99 %-ой достоверностью. Границы этого интервала, округленные до границ ближайшего разряда, принимаются в качестве характеристики партии деталей (рисунок 3.1).

Рисунок 3.1. Шкала износостойкости для изделий типа вал

Необходимо отметить, что износостойкость является желательным свойством всех триботехнических материалов (за исключением приработочных покрытий), в том числе и фрикционных. В силу этого в трибологии делят триботехнические материалы только на антифрикционные и фрикционные.

Следующим важным требованием к материалам деталей узлов трения являются высокие характеристики механических свойств: предел прочности (σв), предел упругости (σу), предел текучести (σт), предел выносливости (усталостная прочность) σ-1, относительное удлинение и сужение (ε, ψ). Предел прочности определяет несущую способность детали, а предел упругости и предел текучести характеризует предельное значение контактных напряжений для упругих деформаций при фрикционном взаимодействии. Относительное удлинение и относительное сужение – это, как известно, показатели пластичности, играющие большую роль в механизме фрикционного взаимодействия.

Важными свойствами материалов пары трения являются твердость и микротвердость материала. Твердость – сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела, которая определяется различными методами.

При абразивном изнашивании характеристики твердости материала определяют износостойкость пары трения. Твердость материала прямо влияет на величину внедрения микронеровностей поверхности ТС, т.е. на величину деформации при контактном взаимодействии, а следовательно и на вид деформации (упругая или пластическая). В то же время величина деформации зависит от модуля упругости 1-го рода Е. Большинство деталей машин, в том числе детали узлов трения (подшипники качения и скольжения, зубчатые зацепления и т.д.), работают при циклически действующей нагрузке. Циклическое нагружение испытывают и поверхностные слои трущихся деталей вследствие дискретности контактного взаимодействия микронеровностей поверхностей. В условиях циклического нагружения конструкционный материал разрушается после определенного числа циклов нагружения при действующих напряжениях ниже предела текучести. В материаловедении это явление называется усталостью, а в качестве характеристики материала, работающего в условиях циклического нагружения, используется предел выносливости (σ-1) – максимальное напряжение, при действии которого не происходит усталостного разрушения после произвольно взятого большого числа циклов нагружения. К материалам деталей узлов трения, рассчитываемых на большой ресурс работы, предъявляются определенные требования по пределу выносливости во избежание усталостного разрушения до выработки заданного ресурса.