|

|

Конспект лекционных занятий 6 страница

Для антифрикционных материалов на основе фенилона весьма эффективно применение комплексных наполнителей, одним из составляющих которых является фторопласт-4. Положительное влияние на физико-механические и триботехнические характеристики оказывает совместное введение твердых смазочных материалов и фторопластов.

В последнее время большое применение в качестве конструкционного материала для изготовления зубчатых колес находит капролон В, получаемый методом щелочной полимеризации Е-капролактама. Для него коэффициент изнашивания k = 4.10-15 м3/(Н.м), предельное давление [p] = 1 МПа, предельное значение [pυ] = 0,08 МПа.м/с.

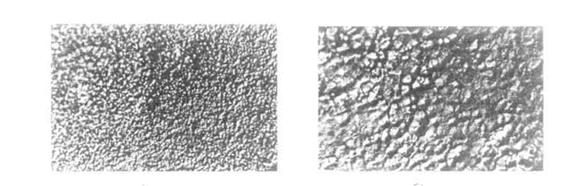

В отличие от капрона (капрон – литьевой термопластичный материал полиамидной группы) капролон обладает высокой прочностью, твердостью, высокой износостойкостью. Капролон имеет большой удельный вес, высокую степень кристалличности, близкую к металлу (рисунок 13.1), низкое содержание мономера, которое обуславливает повышенную прочность при разрыве, высокую твердость.

а) б)

а – центробежное формирование; б – блочное формирование

Рисунок 13.1. Микроструктура капролона

Наиболее важные физико-механические свойства капролона (прочность, твердость) находятся на уровне показателей для текстолита и древесно-слоистого пластика ДСП-Г и значительно выше, чем у капрона и смолы П-68. Капролон перерабатывается в изделия резанием из заготовок типа бруса или цилиндра, обеспечивающим высокую точность. В связи с этим изготовление зубчатых колес не требует сложных и дорогостоящих пресс-форм и специального литьевого оборудования – термопластавтоматов. В результате этого, стоимость переработки капролона снижается в 2-3 раза. Достоинством капролона является возможность получения отливок с относительно низкими остаточными напряжениями. Капролоновые зубчатые колеса обладают достаточно большой контактной выносливостью, изломной прочностью и износостойкостью в сравнении с зубчатыми колесами из других пластмасс.

Материалы на основе полиимидов. Полиимиды отличаются от полиамидов высокой термической и термоокислительной устойчивостью. Они начинают разлагаться на воздухе только в области температур 350-450 оС, а в вакууме или инертной среде при 500 оС. Полиимиды относятся к самым радиационностойким материалам, что в сочетании с малой летучестью в вакууме делает их перспективными для применения в ТС узлов трения, работающих в вакууме. Изделия из полиимидов могут длительно эксплуатироваться при температуре 200-260 оС. Например, полиимид ПМ-69 сохраняет 90 % прочности при изгибе после 500 ч работы при 250 оС и после 100 ч работы при 300 оС. Ценным свойством полиимидов является высокое сопротивление ползучести, особенно при высоких температурах. Возможность применения полиимидов для изготовления деталей высокой точности обусловлено их малой усадкой (0,7-1,0 %) при прессовании и спекании, небольшим водопоглощением (0,2-0,3 %).

В чистом виде полиамиды обладают низкими антифрикционными свойствами (например, коэффициент составляет трения 0,6-0,7), которые резко улучшаются при введении твердосмазочных наполнителей (графит, дисульфид молибдена) – коэффициент трения снижается до 5-10 раз и достигает минимума при давлении 7-8 МПа, затем может незначительно увеличиваться. Интенсивность изнашивания монотонно повышается с увеличением контактного давления, скорость скольжения повышает интенсивность изнашивания и коэффициент трения.

В таблице 13.2 приведены составы и основные свойства самосмазывающихся композиционных материалов на основе полиимидов.

Детали ТС узлов трения получают горячим прессованием. Для изготовления пористых материалов, например для подшипников скольжения, к полиимиду добавляют полиформальдегид. При температуре до 340 оС наиболее эффективно работают композиции, содержащие 45 % графитированного волокна при коэффициент трения до 0,05-0,10 и при допустимом контактном давлении 350 МПа.

Таблица 13.2

– Составы и физико-механические свойства самосмазывающихся композиционных материалов на основе полиимидов

| Марка материала | Состав компо-нентов | ρ.103, кг/м3 | σв, МПа | Ударная вязкость КС, кДж/м | НВ, МПа | Предель- ная рабочая температура, оС |

| Полиар-2 | ПМ-67, MoS2 | 1,3 | - | –196-+300 | ||

| ПМ-67-ДИ-3 | ПМ-67, MoS2 | 1,43 | 90-130 | 20-70 | 210-310 | –196-+250 |

| ПАМ15-67 | ПМ-67, графит | 1,42 | 80-100 | 16-30 | –196-+250 | |

| ПАМ50-67 | ПМ-67, графит, нитрид бора | 1,62 | 44-45 | 1,5-5,0 | –196-+250 |

Полиимид с хаотично ориентированным графитированными волокнами используется в промышленности для изготовления подшипников качения, способные надежно работать при давлении до 28,5 МПа и имеют износостойкость при 50 и 315 оС соответственно в 7 и 1,5 раза больше, чем в случае ориентации графитовых волокон вдоль направления скольжения. Для работы в области криогенных температур применяют полиимиды, наполненные порошком бронзы.

Фирма “Баден” (США) разработала самосмазывающиеся шарикоподшипники, работоспособные в интервале температур -50...+260 оС при частоте вращения до 18.103 мин-1. Сепаратор этих подшипников изготавливают из пористых полиимидных материалов марок SР-8 и SР-811.

Недостатком материалов на основе полиимидов является большая скорость газовыделения, что в некоторых случаях ограничивает их использование в вакуумной технике, а также хрупкость, отрицательно влияющая на формообразование деталей. Кроме того, эти материалы имеют высокую стоимость, поэтому их применяют только в ответственных деталях подвижных сопряжений, работающих в экстремальных условиях.

Материалы на основе поликарбоната. Композиционные материалы на основе поликарбоната относятся к перспективным ПСМ для изготовления деталей узлов трения благодаря высоким механической прочности и ударной вязкости; стабильности свойств и размеров в широком интервале температур; стойкости к атмосферным воздействиям. Эти материалы устойчивы к ультрафиолетовым лучам и резким перепадам температур, но имеют ограниченную стойкость к действию ионизирующего излучения.

Материалы на основе поликарбоната применяют для деталей уплотнений, клапанов и других элементов, работающих в вакууме, в инертной газовой и других средах при температуре -50 -..+110 оС. В таблице 13.3 приведены состав и свойства некоторых материалов на основе поликарбоната. Триботехнические характеристики композиционного материала ДАК-8 при трении на воздухе и в вакууме в различных контактных парах приведены в таблица 13.4

Таблица 13.3

Состав и физико-механические свойства материалов на основе поликарбоната

| Марка материала | Основ-ные компо-ненты | ρ.103, кг/м3 | σв, МПа | Ударная вязкость КС, кДж/м | НВ, МПа | Предель- ная рабочая температура, оС | Метод Перера-ботки |

| ДАК-8 | поликарбонат, фторопласт-4 | 1,23 | 50-55 | литье под давлением | |||

| Эстеран-29 | поликарбонат, MoS2 | 1,30 | - | прессование | |||

| Эстеран-35 | поликарбонат, MoS2 | 1,41 | 30-70 | литье под давлением | |||

| ДАК-12-3ВN | поликарбонат, графит | 1,20 | - | - | литье под давлением |

Таблица 13.4

Режимы работы и триботехнические характеристики композиционного материала ДАК-8 в различных контактных парах

| Контакт-ные поверхности | Материал контртела | Давление Среды, Па | p, МПа | υ, м/с | f | Ih.10-6 |

| Диск-сфера | Сталь ШХ15 | 0,3 0,3 | 0,5 | 0,11 0,12 | 2,54 | |

| Палец-диск | Сталь 12Х18Н10Т | 0,3 0,3 1,0 1,0 2,0 2,0 | 0,5 | 0,08 - 0,14 0,12 0,15 0,11 | 13,0 43,8 0,029 0,110 0,37 - | |

| Торцовая: диск-диск | Сталь 12Х18Н10Т | 1,0 1,0 2,0 2,0 | 0,5 | 0,04 0,07 0,06 0,05 | 0,27 67,6 87,8 |

Для снижения коэффициента трения и повышения износостойкости в поликарбонат вводят специальные наполнители и твердые смазки.

Введение дисульфида молибдена, графита или 15-20 % фторопласта снижают коэффициент трения в 2-3 раза. К недостаткам поликарбоната следует отнести их склонность к образованию микротрещин в поверхностном слое под влиянием остаточных напряжений после механической обработки и вследствие инородных включений и микропор. Поэтому обязательной финишной операцией должна быть термообработка для снятия внутренних напряжений.

Материалы на основе полиарилатов. Широкое применение в машино- и приборостроении находят антифрикционные самосмазывающиеся материалы на основе полиарилатов для изготовления деталей подшипников скольжения и качения, предназначенных для работы в глубоком вакууме без смазки. Полиарилаты марок Ф-1, Ф-2, Д-3, Д-4, РДВ-101 в чистом виде имеют коэффициент трения (0,35-0,40) и относительно невысокую износостойкость. В целях улучшения триботехнических характеристик и повышения теплостойкости в полиарилат добавляют фосфор, дисульфид молибдена, медь, серебро.

Например, композиционнный материал делан-524 на основе полиарилата ДВ-101 с добавкой 15 % (массовая доля) дисульфида молибдена обладает самой высокой теплостойкостью среди полимерных материалов, перерабатываемых литьем под давлением. Чистый полиарилат марки ДВ имеет нестабильные триботехнические характеристики из-за адгезионной составляющей силы трения в результате наличия гидроксильных групп и макромолекул. Введение полиэтилена, для которого характерны слабые адгезионные связи, обеспечивает получение материала с более высокими триботехническими характеристиками. Известны также антифрикционные самосмазывающиеся материалы на основе полиарилата марки ДВ с наполнением полиамидом марки ПА66.

Материалы на основе эпоксидных смол. Композиционные материалы на основе эпоксидных смол нашли применение для деталей трибосопряжений, вследствие хорошей адгезии эпоксидных полимеров к металлам и другим материалам, высокой механической прочности, малой усадки и водопоглощения. Наряду с традиционными наполнителями (графит, дисульфид молибдена, оксиды металлов, кокс, различные волокнистые материалы и т.д.) в эпоксидные смолы вводят фурановые олигомеры, полиэтилен, кремнийорганические смолы, двуокись титана и другие специальные добавки, что значительно увеличивает твердость, жесткость, нагрузочную способность и износостойкость композиционных материалов. Свойства некоторых антифрикционных материалов на основе эпоксидных смол приведены в таблице 13.5.

Наиболее широкое применение получили композиционные материалы марок АМС-1, АМС-3, АМС-5М, отличающиеся более высокой механической прочностью, износостойкостью, термостойкостью и низким коэффициентом трения. Из этих материалов изготовляют лопатки воздушных ротационных насосов, поршневые кольца компрессоров, работающие без смазки; торцовые уплотнения; подшипники скольжения для узлов сухого трения, работающие в условиях нормальной влажности при повышенных температурах. Триботехнические характеристики материалов значительно изменяются при изменении условий эксплуатации.

Таблица 13.5

Физико-механические свойства и режимы работы антифрикционных материалов на основе эпоксидных смол

| Марка материала | Основ-ные компо-ненты | ρ.103, кг/м3 | σв, МПа | p, МПа | υ, м/с | Ih.10-8 | f |

| АМС-1 | Эпокси-кремний, органическая смола, кокс, ВN | 1,77 | - | 5,0 | 0,1 | 0,1 | 0,08 |

| АМС-3 | Эпокси-кремний, органическая смола, электродный графит, кристаллический графит | 1,79 | - | 5,0 | 0,22 | 0,22 | 0,10 |

| АМС-5М | Эпокси-кремний, органическая смола, углеродная ткань | 1,23 | - | 2,0 | 0,05 | 0,05 | 0,11 |

| ЭДМА-10 | Эпоксидная смола, наполнитель | 1,90 | 8,0 | 2,0 | 0,06 | 2,0 | 0,23 |

| Э10Н5 | Эпоксидная смола, графит. никель | 1,35 | 9,5 | 0,65 | 1,0 | 1,2 | 0,35 |

Повышение температуры от 50 до 250 оС вызывает снижение коэффициента трения композиционных материалов в 1,5-2 раза, при дальнейшем повышении температуры до 300 оС коэффициент трения практически не изменяется или возрастает незначительно.

Материалы на основе фенолформальдегидных полимеров. Фенолформальдегидные полимеры широко применяют при создании антифрикционных полимерных материалов ввиду их повышенной термической и химической стойкости, износостойкости. Из них изготавливают подшипники скольжения, уплотнения, направляющие, работающие при повышенных температурах. Для улучшения триботехнических свойств в ФФП вводят наполнители (графит, свинец, дисульфид молибдена, оксиды алюминия и меди, кремний, порошки алюминия, железа и меди, а также, углерод, асбест, базальтовые, стеклянные, углеродные и другие волокна), что позволяет получать самосмазывающиеся материалы с низкими коэффициентами трения (0,04…0,06) и интенсивностью изнашивания (10-9 и 10-11). Известны самосмазывающиеся материалы на основе ФФП следующих марок: АТМ-1, АМТ-1Е, Вилан-9Б, Синтек-2, АМАН-24. Материал марки АТМ-1 обладает высокими износостойкостью и теплопроводностью, но он хрупок, и поэтому его применяют в узлах трения, работающих в условиях отсутствия ударных нагрузок. Для устранения этого недостатка используют волокнистые наполнители (углеродные и органические волокна) или ткани, например в материалах марок Синтек.

Осн.4 [5-6]

Контрольные вопросы

1. Что изготавливают из формальдегидных полимеров?

2. Назовите недостатки материалов на основе полиимидов.

3. При каких температурах эксплуатируются детали из фенилона?

4. Что применяют в качестве комплексных наполнителей для антифрикционных материалов на основе фенилона?

5. Каким методом переработки получают детали из Эстерана-29?

Лекция 14. Триботехнические материалы с особыми свойствами

Ситаллы(стеклокристаллические материалы) – класс технических неорганических материалов, образующихся в результате тонкой кристаллизации стекол или расплавов различных составов в объеме заранее отформованного изделия с введении в них различных функциональных добавок. Они могут состоять из одной или нескольких кристаллических фаз, равномерно распределенных по объему. Ситаллы изготавливают плавлением стекольной шихты специальных составов с введением катализаторов кристаллизации. Затем расплав охлаждают до пластичного состояния и формируют из него изделия методом: прессования, выдувания, вытягивания – технологий, применяемых в стекольном производстве. Для образования мелкокристаллической плотной структуры, характерной для ситаллов готовые отформованные изделия подвергают специальной термической обработке. От стекла ситаллы отличаются кристаллическим строением, а от керамики – меньшим размером кристаллов. Ситаллы обладают высокой твердостью, равной закаленной инструментальной стали 640 НV (6400 МПа). Прочность ситаллов (особенно при сжатии) выше, чем большинства керамических материалов и металлов (σизг=250-500 МПа, Е = (0,85-1,4).105 МПа.

Ситаллы имеют хорошие электроизоляционные свойства (диэлектрическая постоянная ε = 0-7,5 при частоте от 105-106 Гц), способны выдерживать резкое охлаждение от 900 оС; кислото- и щелочеустойчивы. В связи с этим ситаллы получили довольно широкое распространение в технике. Существует много разновидностей ситаллов, различающихся содержанием тех или иных окислов. По химическому составу их подразделяют на группы: СТЛ – сподуменовые; СТМ – кордиеритовые; СТБ – борнобариевые и борно-свинцовые, высококремистые; фотоситаллы, шлакоситаллы, ситаллоэмали и др. Свойства некоторых ситаллов приведены в таблице 14.1.

Таблица 14.1

Физико-механические свойства ситаллов

| Марка | ρ.10, кг/м3 | σизг, МПа | σсж, МПа | Е. 10-3 | Микро- Твердость Н, МПА | Термо-стойкость Тст, оС |

| СТЛ-1 | 2,54 | |||||

| СТЛ-10 | 2,55 | |||||

| СТМ-1 | 2,84 | |||||

| СТБ-1 | 2,49 |

Высокой износостойкостью и коррозионной стойкостью обладают: петроситаллы (на осное габбро-норитовых, базальтовых и других горных пород; пироксеновые ситаллы (CaO-MgO-Al2O3-SiO2); шлакоситаллы (полученные из стекол, сваренных на основе металлургических и топливных шлаков). Из них изготавливают плунжерные пары, детали трения насосов для химического машиностроения, футеровку мельниц, фильеры для синтетических волокон, точные калибры, нитепровод абразивному изнашиванию. Иногда ситаллы используют в качестве наполнителей металлостеклянных износостойких материалов.

Ситаллоэмали применяют в качестве антикоррозионных, термостойких (до 840 оС) и износостойких покрытий. Одним из интересных по составу и назначению из группы ситаллов следует выделить углеситаллы УСБ. Углеситалл – пироуглеродный материал, получаемый путем направленной кристаллизации при пиролизе углеводородов в присутствии галогенидов тугоплавких металлов. Материал имеет мелкозернистое строение, для него характерна изотропность свойств. Углеситаллы УСБ-П получают в форме пластин и цилиндров, УСБ-В – в форме трубок, а детали из него – в виде пластин, колец и втулок.

Керамические материалы. Керамика представляет собой неорганические неметаллические материалы, обладающие рядом преимуществ перед металлами и сплавами. Керамика имеет высокое отношение прочности к плотности; жесткости к модулю упругости; высокую прочность при повышенных температурах и коррозионную стойкость. Керамику применяют в разных областях машиностроения.

Большинство керамик – это оксиды, карбиды, бориды, нитриды и силициды тугоплавких металлов; алюминия, титана, циркония и некоторых других металлов. Существуют также композиционные материалы, представляющие собой включения в металлической матрице керамики (металлокерамика и керметы). К классу керамических материалов также часто относят алмаз.

Минералокерамику получают из порошков, главным образом оксидов, характеризуемых высокой прочностью, жаропрочностью, износостойкостью и состоящие из кристаллитов, соединенных аморфной стекловидной фазой. Металлокерамику применяют для изготовления режущего инструмента. Минералокерамику можно подразделить на три группы:

-оксидная, состоящая из оксидов алюминия, титана (99 %) и незначительных добавок оксида магния или других элементов. К этой группе относятся марки ВО-13, ЦМ-332 и ВШ-75;

-оксидно-карбидная, состоящая из оксида алюминия (60-80 %), карбидов и окислов тугоплавких металлов. К ней относятся марки В-3 и ВОК-60;

-оксидная, состоящая из нитридов кремния (до 97 %) и тугоплавких минералов с включениями оксида алюминия и некоторых других компонентов. К ней относятся кортинит ОНТ-20 и силинит-Р (таблица 14.2)

Таблица 14.2

Физико-механические свойства минералокерамики

| Марка | Группа | ρ, г/см3 | HRA (при 20 оС) | σи, МПа |

| ЦМ-32 | Оксидная | 3,85 | 92-93 | 300-400 |

| ВШ-75 | Оксидная | 4,5-4,6 | - | 500-600 |

| В-3 | Оксидно-карбидная | 4,2-4,3 | 92-94 | 450-750 |

| ВОК-60 | Оксидно-карбидная | - | 92-94 | 450-750 |

| Силинит-Р | Оксидно-карбидная | 3,8-4,0 | 94-96 | 500-700 |

Минералокерамические материалы используют главным образом для изготовления сменных пластин инструментов для получистовой или чистовой обработки углеродистых и легированных сталей и чугуна. Эти пластины обладают высокой теплостойкостью (1200-1400 оС), твердостью 3000-3300 НV (30000-33000 МПа), износостойкостью и химической устойчивостью. По сравнению с пластинами из твердых сплавов минералокерамические материалы позволяют обрабатывать детали из стали и чугуна со скоростями резания в 1,5-2 раза более высокими.

Корундовую минералокерамику применяют также для изготовления износостойких насадок гидромониторных долот, горловин насосов, нитеводителей ткацких станков. Используют в электротехнике для изготовления деталей газодинамических подшипников гироскопов.

Хорошие результаты дало применение минералокерамики для изготовления почвообрабатывающих приспособлений. Обобщенные данные о свойствах и областях применения керамик приведены в таблице 14.3.

Таблица 14.3

Керамика и область ее применения в технике

| Материал | Триботехнические свойства и область применения |

| Алмаз | Особо высокая твердость и износостойкость; алмазный инструмент эффективно применяется для резания сверхтвердых сплавов, металлокерамик и керамик при высоких скоростях, для шлифования и полирования |

| Карбид кремния SiC | Высокая твердость и абразивность; применяют для шлифования и полирования, в качестве наполнителя для полимерных композитов, для повышения износостойкости различных деталей ДВС (камеры сгорания, седла клапанов и т.д.) |

| Карбид титана ТiC | Высокая твердость и износостойкость; широко используется для изготовления износостойких деталей. Применяется для твердосплавного инструмента |

| Карбид вольфрама WC | Высокая твердость и износостойкость; применяется для твердосплавного инструмента, армирования корончатых буров при бурении горных пород; применяется как заменитель алмаза для доводочных шлифовальных кругов и т.п. |

| Карбид бора B4C | Высокая твердость и износостойкость; применение ограничено низкими температурами |

| Нитрид кремния Si3N4 | Превосходное сопротивление тепловому удару; применяется для подшипников, роторов, седел клапанов, поршней и головок поршней и т.п. |

| Сиалон Si6-zAlzOzN8-z | Высокая твердость, ударная вязкость и износостойкость; применяется при обработке сплавов , которые не обрабатываются инструментом на основе оксида алюминия, для различных деталей ДВС (колец форсунок, подшипников, агрегатов турбонадува, роторов, толкателей кулачков и т.п.) |

| Кубический нитрид CBN | Высокая твердость при высокой температуре, бора высокая стойкость к окислению; эффективно применяется в инструментах для резания супертвердых сплавов |

| Нитрид титана TiN | Высокая износостойкость. Широко применяется для изготовления режущего инструмента |

| Диборид титана TiB2 | Высокая твердость и износостойкость; применяется при получении твердых сплавов для режущего и бурильного инструмента, износостойких покрытий, сопел для распыления песка |

| Диборид циркония ZrB2 | Высокая термостойкость и сопротивляемость образованию окалины; используется в тех случаях, когда требуется высокая износостойкость при повышенных температурах, например в соплах ракет и т.п. |

| Дисилицид молибдена | Высокая окислительная стабильность; жаропрочные сплавы для газовых турбин, камер сгорания, двигателей и управляемых ракет, сопла для распыления песка |

| Оксид алюминия Al2O3 | Обладает высокой износостойкостью и способностью сопротивляться деформированию |

| Частично стабилизированный оксид циркония (10 % Y2O3, 90 %, ZrO2) | Высокая прочность, ударная вязкость; хорошее сопротивление удару, абразивному изнашиванию и растрескиванию; используется в горнодобывающей промышленности |

| Плавленый кварц SiO2 | Износостойкость и коррозионная стойкость при повышенных температурах; имеет применение в качестве абразива при полировании |

Металлорезинаявляется новым конструкционным материалом. Это цельнометаллический пористый аналог резины, получаемый холодным прессованием заготовок, сформированных из растянутой проволочной спирали. Детали из металлорезины после прессования не требуют дополнительной механической обработки. Изделия из МР обладают упругими свойствами, подобными свойствам как резины, так и пластмассы, но имеют в 10 раз большую прочность, не подвержены старению, в 2-3 раза лучше поглощают ударные и вибрационные нагрузки, могут работать в агрессивных средах, не подвержены воздействию масел, грязи, пыли, выдерживают температуру от -50 до +400 оС, не боятся радиации и не воспламеняются. В сравнении с резинами и полимерами металлорезина имеет ряд существенных преимуществ, определяющих эффективность ее использования (таблица 14.4 ).

Таблица 14.4

Сравнительные технические характеристики металлорезины, резины и полимеров

| Наименование параметра | Металлорезина, | Резины? gjkbvths |

| Максимальная нагрузка, МПа | 20-30 | |

| Допускаемая длительно действующая нагрузка, МПа | 7-8 | 0,5-1 |

| Демпфирующая способность (коэффициент поглощения) | 2,5-3,0 | 1,5-2,0 |

| Предельная температура окружающей среды, оС | до +300 | 70-100 |

| Относительная деформация при допускаемых нагрузках, % | 5-15 | до 50 |

| Релаксация напряжений при заневоливании (снижение усилия сопротивления) образца, % * – при длительном заневоливании теряет упругие свойства | > 15* |

Металлорезина нашла широкое применение в авиации и космической технике и химической промышленности. МР используется для изготовления амортизаторов, компенсаторов, рабочих элементов упругих муфт и упругих зубчатых колес, цельнометаллических упругих уплотнений, мощных малогабаритных пружин, восстанавливаемых фильтрующих элементов, гидравлических демпферов дроссельного типа, уплотнений, для армировки подшипников скольжения, виброгасителей, различных виброизоляторов и др. изделий, предназначенных для защиты и в качестве звукопоглощающего материала.

Осн.4 [5-6]

Контрольные вопросы

1. В каких отраслях промышленности применяется металлорезина?

2. Для чего применяют минералокерамические материалы?

3. Что называется ситаллами?

4. Как изготавливают ситаллы?

5. Что представляет собой металла резина и как она изготавливается?

Лекция 15. Фрикционные материалы

Фрикционные материалы – конструкционные материалы трения, предназначенные или используемые для работы в узлах передающих или рассеивающих кинетическую энергию (тормоза, фрикционные муфты, сцепления, демпферы и др.).