|

|

Конспект лекционных занятий 4 страница

Из коррозионностойкой стали, легированной молибденом, 11Х18М-ШД изготовляют малогабаритные и миниатюрные приборные подшипники, а также коррозионностойкие теплостойкие подшипники, эксплуатируемые при температурах до 350 оС.

Для теплостойких подшипников, работающих в тяжелых условиях нагружения, применяют стали, разработанные на основе инструментальной быстрорежущей.

В отечественной промышленности для изготовления теплостойких подшипников применяют сталь 8Х4В9Ф2 (ЭИ347) электрошлакового и вакуумно-дугового переплавов. Сталь используется для деталей теплостойких подшипников после стандартной термической обработки (закалки и трехкратного отпуска при 560-680 оС), обеспечивающей твердость при комнатной температуре 59-65 НRCэ. Эта сталь имеет удовлетворительную горячую твердость до 500 оС (не ниже 56 НRCэ) и удовлетворительную горячую ползучесть до 550 оС.

С целью экономии вольфрама разработана экономнолегированная сталь 8Х4МВ2Ф1-Ш, не уступающая стали 8Х4В9Ф2-Ш по износостойкости, контактной усталости, теплопрочности и стабильности до 500 оС. Вязкость ее в 1,5 раза превышает вязкость стали 8Х4В9Ф2-Ш.

В условиях трения и изнашивания, сопровождаемых большими удельными динамическими нагрузками, высокой износостойкостью отличается высокомаргонцовистая сталь марки Г13. Эта сталь имеет в своем составе 1,0-1,4 % углерода и 12,7-14 % марганца, обладает аустенитной структурой и относительно невысокой твердостью 200-250 НВ (2000-2500 МПа). В процессе эксплуатации, когда на деталь узла трения действуют высокие динамические нагрузки, которые вызывают в материале деформацию и напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали Г13, увеличение твердости и износостойкости. После наклепа сталь сохраняет высокую ударную вязкость. Благодаря этим свойствам сталь Г13 широко используется для изготовления корпусов шаровых мельниц, щек камнедробилок, козырьков землечерпалок и т.д. Из стали 50Г изготавливают опорно-поворотные круги экскаваторов. Необходимо отметить, что склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса, поэтому их широко используют для изготовления деталей ТС, работающих в условиях трения с динамическими, ударными воздействиями.

В качестве износостойкого сплава используют также графитизированную сталь (ЭИ293, ЭИ336, ЭИ366 и др.). Такая сталь имеет в своем составе повышенное содержание углерода (1,3…1,7 %) и кремния (0,75…1,25 %). Благодаря этому часть углерода в стали выделяется в виде графита. В отличие от чугуна графитизированная сталь обладает способностью пластически деформироваться; в закаленном состоянии она имеет высокую прочность (σв = 800 МПа), твердость и износостойкость. Графитизированную сталь применяют при изготовлении штампов, калибров, валов специального назначения и т.п.

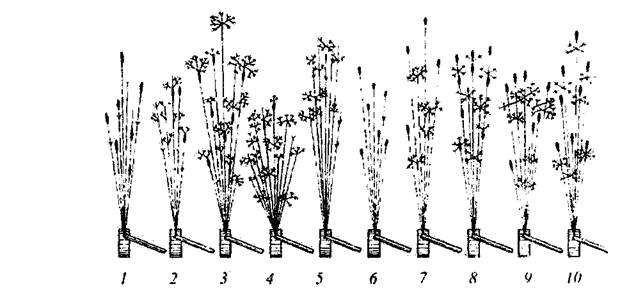

Если необходимо быстро установить марку стали, например, когда возникает подозрение, что данное изделие выполнено из стали не той марки, проводят экспресс-испытания – «пробу на искру». Снимаемая при обработке сталей абразивным кругом стружка, сгорая в воздухе, образует пучок искр. Характер искр, их форма и цвет (от ослепительно белого до темно-красного) различны и зависят от химического состава стали. По характеру искр можно ориентировочно определяют марку стали (рисунок 3.1). Чем больше в стали углерода, тем больше в ее искрах светлых звездочек. При наличии в стали хрома сноп искр окрашивается в оранжевый цвет, а вольфрама – в темно-красный цвет. При известном навыке по искре можно приблизительно судить о химическом составе стали. Например, малоуглеродистая сталь с 0,12 % углерода образует при шлифовании длинный соломенно-желтый пучок искр; высокоуглеродистая сталь с 1,2 % углерода образует широкий короткий ослепительно белый с большим количеством звездочек пучок искр, а быстрорежущая сталь образует недлинный пучок темно-красного цвета.

1 – мягкая углеродистая сталь с 0,12 % С, соломенно-желтые; 2 – углеродистая сталь средней мягкости с 0,5 % С, светло-желтые; 3 – углеродистая сталь средней твердости с 0,9 % С, светло-желтые; 4 – очень твердая углеродистая с 1,2 % С, белые; 5 – твердая марганцовистая сталь с 10-14 % Mn, блестящие винно-желтые; 6 – быстрорежущая сталь (10 % W, 4 % Cr, 0,7 % С), темно-красные; 7 – вольфрамовая сталь с 1,3 % W, темно-красные; 8 – кремниевая сталь, светло-желтые; 9 – хромистая сталь, цвет зависит от содержания углерода; 10 – хромоникелевая сталь с 3...4 % Ni, Cr

Рисунок 8.1. Экспресс-оценка марки стали пробой на искру

Инструментальные стали – это углеродистые и легированные стали, которые в результате термической обработки приобретают высокую твердость, прочность и износостойкость, необходимые для обработки материалов резанием или давлением. Для многих инструментальных сталей характерна теплостойкость. По структурному признаку большая часть инструментальных сталей является заэвтектоидными и ледебуритными. Эта группа сталей после закалки имеет высокую мартенситную структуру с распределенными в ней еще более твердыми карбидами. Их подвергают отпуску обычно таким образом, чтобы сохранить для эксплуатации мартенситную структуру (с дисперсными карбидами, выделившимися из мартенсита) и высокую твердость 59-61 HRCэ (большей частью 61-66 HRCэ и выше). Меньшую часть инструментальных сталей составляют эвтектоидные, которые после закалки приобретают мартенситную структуру без избыточных карбидов. Отпуск для большинства сталей этой группы проводят таким образом, чтобы получить структуру троостита, более низкую твердость (45-55 HRCэ) и большую вязкость.

Еще одну группу инструментальных сталей образуют высоколегированные сплавы с низким содержанием углерода.

Их подразделяют на две подгруппы:

- получающие после закалки безуглеродистый или низкоуглеродистый мартенсит (30-50 HRCэ);

- твердость повышается при отпуске (средний – 250-500 оС) вследствие выделения дисперсных интерметаллидных соединений;

- аустенитные стали высокой твердости (45-60 HRCэ), приобретаемой в результате выделения интерметаллидных соединений при высоком отпуске (550-680 оС).

Классификация инструментальных сталей по химическому составу затруднительна. Большинство из них высоко- и сложнолегированные (некоторые содержат до 30-45 % легирующих элементов). Многие стали даже при разном содержании легирующих элементов имеют близкие свойства.

Все инструментальные стали по теплостойкости подразделяют на три группы: нетеплостойкие (углеродистые и легированные стали, содержащие 3-5 % Сr); полутеплостойкие (содержащие свыше 0,6-0,7 % Сr и 3-18 % Сr); теплостойкие (высоколегированные стали, содержащие Cr, W, Mo, V, Co, ледобуритного класса), получившие названия быстрорежущих. По прокаливаемости инструментальные стали делят: обладающие высокой прокаливаемостью (высоколегированные теплостойкие и полутеплостойкие), стали с повышенной прокаливаемостью (легированные нетеплостойкие) и стали с небольшой прокаливаемостью (углеродистые нетеплостойкие).

В зависимости от назначения инструментальные стали подразделяют на следующие виды: стали для режущих инструментов, штамповые стали для холодного деформирования, штамповые стали для горячего деформирования, стали инструментов высокой прочности.

В процессе эксплуатации (резании и деформировании) инструментальные стали подвергаются большим силовым и температурным воздействиям. При резании (разрушении) и деформационной обработке материала на рабочей кромке инструмента возникают большие контактные давления – до 4000 МПа и более. Одновременно в металле режущей кромки возникают нормальные и касательные напряжения от деформаций, соответственно сжатия и сдвига. Большие давления, особенно в условиях нагрева, могут привести к деформированию и пластическому течению поверхностного слоя даже малопластичных инструментальных сталей с мартенситной структурой и большим количеством карбидов (течение стали больше, если в структуре сохраняется остаточный аустенит).

Действие механических напряжений на инструментальную сталь усугубляется тепловым воздействием от тепла, выделяющегося при резании и трении или передаваемого от материала, подвергаемого горячему деформированию.

Температура рабочей кромки инструмента из быстрорежущей стали при резании достигает 550-650 оС. Кратковременный нагрев может вызвать повышение температуры до еще больших значений (800-900 оС).

При таких температурах и высоких гидростатических давлениях в тонком поверхностном слое инструментальной стали могут произойти существенные изменения в его структуре и свойствах. Непосредственно у зоны износа наряду с течением металла возникают вторично закаленная зона и рекристаллизованные зерна. На стадии катастрофического износа твердость рекристаллизованного участка заметно снижается до 60 HRCэ. Такие же процессы могут протекать и в поверхностном слое материала штампов.

На свойства инструментальных сталей тепловое воздействие оказывает более значительное влияние, чем на свойства многих конструкционных сталей.

По сравнению со сталями с ферритно-перлитной структурной инструментальные стали, имеющие мартенситную или трооститную структуру и высокую твердость, находятся в состоянии, значительно отличающимся от равновесного, т.е. в менее устойчивом. Распад мартенсита протекает с большей скоростью, чем коагуляция карбидов в ферритно-цементитной смеси, и поэтому свойства инструментальной стали изменяются более резко. Повышенный температурный режим инструментальных сталей возникает еще вследствие того, что многие инструменты работают без смазки. Это увеличивает трение, а следовательно – тепловыделение.

Высокие механические напряжения в рабочем слое стали способствуют развитию в нем пластических деформаций с искажением в нем формы и размеров. При этом увеличивается износ стали. Нагрев рабочей кромки инструмента усиливает эти процессы. В связи с эти к механическим и триботехническим свойствам инструментальных сталей предъявляются повышенные требования как при повышенных температурах, так и при обычных.

Осн.4 [5-6]

Контрольные вопросы

1. Почему стали используются как антифрикционные материалы только в случае очень легких условий работы при малых контактных давлениях и скоростях скольжения?

2. Из-за чего возникает повышенный температурный режим инструментальных сталей?

3. Как классифицируются инструментальные стали по теплостойкости?

4. В чем заключается экспресс-испытания – «пробу на искру»?

5. Что изготавливают из графитизированной стали?

Лекция 9. Антифрикционные сплавы цветных металлов

Цветные металлы и сплавы на их основе, в настоящее время являются основными антифрикционными материалами для смазываемых подшипников скольжения.

Классификация антифрикционных цветных сплавов, имеющих широкое применение приведена на рисунке 9.1.

Рисунок 9.1. Классификация антифрикционных сплавов цветных

металлов

Сплавы на медной основе: Латуни - это сплавы меди с цинком (Zn до 50 %, практическое применение – до 45 % Zn). Латуни классифицируют: по числу компонентов в сплаве: двойные (Сu+Zn) и многокомпонентные (легированные двойные, называемые специальными), а также по техническому признаку: деформированные (изготавливают листы, ленты, трубы, проволоку др.) и литейные. Латунь, содержащую высокий процент меди (3-12 % Zn, остальное Cu), называют томпаком. Латуни используют в качестве заменителей бронз для опор трения. Они хорошо свариваются, легко обрабатываются режущим инструментом, их антифрикционные свойства ниже, чем у бронз. Вследствие этого латуни применяют для опор скольжения, работающих с малыми скоростями. Латуни применяют в качестве антифрикционных материалов в значительно меньшей степени, чем бронзы.

В антифрикционном качестве используют так называемые кремнистые, маргонцовистые и находят применение алюминиево-железные латуни. В качестве антифрикционных материалов применяются латуни кремнистые (ЛКС80-3-3 – содержание кремния 2,5-4 %), маргонцовистые (ЛМцС58-2-2 – содержание марганца до 2,5 %), алюминиево-железистые (ЛАЖ60-1-1Л – содержание алюминия до 1,5 %, железа до 1,5 %). Основные свойства этих латуней приведены в таблице 9.1.

Латуни ЛМцОС58-2-2-2, ЛАЖМц52-5-2, ЛЦ14К3С3 (ЛКС80-3-3) применяются для изготовления подшипников, несущих большую спокойную или ударную нагрузку при малой скорости скольжения (подшипники кранов, вибрационных машин, конвейеров, экскаваторов и др.)

Латунь ЛАЖМц52-5-2-2 обладает большей износостойкостью, чем бронзы БрОЦС6-6-3, БрОЦ10-2, БрАЖМц10-3-1, 5, и применяется для изготовления подшипников, работающих в тяжелых условиях с ударными нагрузками.

Таблица 9.1

Марки, физико-механические свойства и допускаемые режимы работы латуней

| Марка | σв, МПа | δ, % | σт, МПа | НВ, МПа | f | Допустимые режимы работы | |||

| латуни | со смазкой | без смазки | [p], МПа | [υ], м/с | [p υ] МПа.м с | ||||

| ЛКС80-3-3 | 900-1000 | 0,009 | 0,15 | ||||||

| ЛмцЖ52-4-1 | 1000-1400 | 0,055 | 0,32 | ||||||

| ЛС59-1 | 36-50 | 700-800 | 0,0135 | 0,17 | - | - | - | ||

| ЛМцС58-2-2 | 250-360 | 8-10 | 700-800 | 0,016 | 0,24 | 10,6 |

Латунь ЛМцС58-2-2 используют в качестве антифрикционного материала (как заменитель бронзы БрОЦ6-7-3) при изготовлении подшипников, втулок, вкладышей (несложной формы), а также для армирования вагонных подшипников. Латунь ЛМцЖ52-4-1 применяют для изготовления подшипников скольжения транспортеров, кранов и других машин, работающих при небольшой нагрузке и умеренной скорости скольжения (с перерывами в работе). Из латуни ЛЖМц59-1-1 изготавливают детали самолетов и морских судов и вкладыши подшипников.

Бронзы – двойные и многокомпонентные медные сплавы, в которых основными легирующими элементами являются различные металлы, кроме цинка. Цинк вводят в качестве легирующего элемента в некоторые марки оловянных бронз, но его содержание меньше, чем в латунях, и не превышает 5 %. В особую группу выделяют также медно-никелевые сплавы.

Различают две группы бронз по химическому составу: оловянные, в которых преобладающим легирующим элементом является олово, и безоловянные: алюминиевые, бериллиевые, марганцевые, кремнистые и др. Особую группу образуют низколегированные бронзы высокой тепло- и электропроводности: хромовые, циркониевые и др. Безоловянные бронзы по своим свойствам не уступают, а по некоторым превосходят оловянные бронзы и поэтому широко применяются в машиностроении.

Оловянные бронзы подразделяются на деформируемые (БрОФ6,5-1,5; БрОЦС4-4-2,5) и литейные (БрОЦС4-4-17; БрОЦСН3-7-5-1).

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антифрикционными и упругими свойствами, что очень важно для деталей узлов трения. Литейные бронзы применяются главным образом для изготовления отливок (заготовок) для деталей триботехнического назначения (втулки и вкладыши подшипников, венцы червячных зубчатых колес) и пароводяной арматуры. Бронзы по сравнению с латунями обладают более высокой прочностью, коррозионной стойкостью и антифрикционными свойствами. Они достаточно коррозионно-стойки в морской воде, в растворах большинства органических кислот, углекислых растворах. Марки и назначение некоторых бронз даны в таблице 9.2.

Таблица 9.2

Марки, механические свойства и основное назначение бронз

| Марка бронзы | Механические свойства | Основное назначение | |

| σв, МПа | ε, % | ||

| Оловянные бронзы | |||

| БрОФ6,5-1,5 | Подшипники скольжения, пружины, мембраны | ||

| БрОЦС4-4-2,5 | Детали узлов трения | ||

| БрОЦСН3-7-5-1 | 8-10 | Антикоррозионные и антифрикционные детали (венцы червячных и зубчатых колес, втулки и вкладыши подшипников), пароводяная аппаратура | |

| Алюминиевые бронзы | |||

| БрАЖ9-4 | Точеные детали узлов трения, зубчатые колеса, фасонные отливки, втулки, трубы для втулок подшипников скольжения | ||

| БрАЖ9-4Л | Детали тяжелонагруженных узлов трения | ||

| Свинцовая бронза | |||

| БрС30 | 60-80 | 4-6 | Вкладыши подшипников скольжения |

Алюминиевые бронзы – это сплавы на основе меди, в которых главным легирующим элементом является алюминий, они отличаются высокими механическими свойствами, коррозионной стойкостью и антифрикционными свойствами; во многих случаях являются полноправными заменителями дефицитных оловянных бронз и других сплавов. В промышленности применяются двух- и многокомпонентные сплавы. Особенно эффективно применение многокомпонентных алюминиевых бронз, легированных помимо алюминия никелем, железом и марганцем.

Алюминиевые бронзы содержат до 11...12 % А1. В меди растворяется довольно большое количество алюминия. Алюминий оказывает существенное влияние и на физические свойства бронз. Плотность алюминиевых бронз значительно ниже плотности чистой меди, что имеет большое значение при промышленном применении алюминиевых бронз, особенно в авиакосмической технике и судостроении. Алюминиевые бронзы хорошо поддаются полировке и благодаря присутствию алюминия имеют хорошую отражательную способность. Алюминий оказывает также существенное влияние на тепло- и электропроводность бронз. Наличие в составе бронз значительного количества алюминия приводит к резкому снижению высокой теплопроводности, характерной для чистой меди. Детали из алюминиевых бронз изготавливают литьем, обработкой давлением и резанием. Это, как правило, относительно мелкие, но высоко ответственные детали типа зубчатых колес, втулок, подпятников, фланцев.

Бериллиевые бронзы – это сплавы меди с бериллием. Они нашли применение в промышленности для изготовления упругих элементов ответственного назначения благодаря сочетанию ряда ценных свойств. Высокие: прочность, предел упругости и релаксационная стойкость; электро- и теплопроводность, высокое сопротивление коррозии и коррозионной усталости. Они не магнитны, не дают искру при ударе; технологичны – хорошо штампуются, свариваются и т.д. Бериллиевые бронзы мало склонны к хладоломкости и могут работать в интервале температур –200...+250 °С; используются для изготовления плоских и витых пружин, упругих элементов в виде гофрированных мембран, токоподводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и т.д. К недостаткам этих сплавов относят высокую стоимость и дефицитность бериллия, а также его токсичность. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии σв = 400-500 Н/мм2, δ = 30-40 %, предел упругости достигает 750-770 Н/мм2, предел выносливости σ-1 − 250-290 МПа. Бериллиевые бронзы отличаются высоким сопротивлением малым пластическим деформациям; подвергаются низкотемпературной термомеханической обработке, которая состоит в применении пластической деформации между операциями закалки и старения.

Марганцевые бронзы, содержащие до 20 % марганца, при всех температурах в твердом состоянии являются однофазными. Марганец намного повышает температуру рекристаллизации меди (на 150-200 °С) и улучшает характеристики жаропрочности. Наибольшее распространение в промышленности получила бронза БрМц5. Она хорошо обрабатывается давлением в горячем и холодном состоянии, имеет высокую коррозионную стойкость и сохраняет высокие механические свойства при повышенных температурах.

Кремнистые бронзы. Предельная растворимость кремния в меди достаточно высока – 5,3 %. С понижением температуры она уменьшается и при 20 °С составляет около 3,5 %. Среди кремнистых бронз наибольшее распространение получили бронзы, дополнительно легированные никелем и марганцем. Добавки этих элементов улучшают механические и коррозионные свойства кремнистых бронз. В кремнемарганцовистой бронзе БрКМц3-1 добавка марганца (1 ...1,5 % Мn).

Никель с кремнием образуют соединение Ni2Si, растворимость которого резко уменьшается с понижением температуры. Бронза БрКН1-3 относится к числу термически упрочняемых сплавов. Кремнистые бронзы БрКМц3-1 и БрКН1-3 отличаются высокими пружинящими и антифрикционными свойствами, хорошей коррозионной стойкостью, технологичны в обработке давлением в горячем и холодном состоянии, хорошо свариваются с бронзой и сталью, легко паяются мягкими и твердыми припоями. Применяются в приборостроении, химическом и общем машиностроении, морском судостроении для изготовления пружин и пружинящих деталей, антифрикционных деталей и т.д.

Сплавы на алюминиевой основе. Алюминиевые подшипниковые сплавы имеют ряд достоинств, которые позволяют применять их в узлах трения, где традиционно используются антифрикционные сплавы на основе свинца и олова, а также свинцовистая бронза. К таким достоинствам относятся:

- высокая теплопроводность обуславливает лучшую сохранностьсмазочных материалов в узле трения;

- низкий модуль упругости создает хорошие условия работы машин с повышенным прогибом вала;

- относительно высокая прочность алюминиевых сплавов обеспечивает несущую способность и сопротивление усталости подшипника;

- широкий диапазон возможного легирования позволяет создавать подшипники для различных условий и режимов работы;

- хорошая технологичность позволяет изготавливать подшипники методами литья, прессования, прокатки и др.;

- низкая плотность и высокая коррозионная стойкость сплавов благоприятны для работы в смазочных средах.

В настоящее время созданы разнообразные по химическому составу алюминиевые подшипниковые сплавы. Основными компонентами сплавов являются Sn, Cu, Ni, Si. Алюминиевые подшипниковые сплавы классифицируют по виду микроструктуры, отражающей антифрикционные свойства сплавов (мягкие микроструктурные составляющие уменьшают износ и повышают стойкость пар трения к возникновению задира). Такая классификация предусматривает две группы:

1-я – сплавы, имеющие включения твердых структурных составляющих кристаллы FeAl3, Al3Ni, CuAl2, Mg2Si, AlSb, Si и др. в пластичной основе металла;

2-я – сплавы, имеющие наряду с твердыми составляющими и мягкие включения.

Введение в сплавы элементов с низкой температурой плавления (Рb и Cd) или добавка графита обеспечивает повышение сопротивления к схватыванию и задирам алюминиевых сплавов при технически сухом и граничном трении. Цинк и магний, имеющие повышенную растворимость в алюминии, вводятся для повышения прочности и нагрузочной способности материала. Из алюминиевых сплавов изготавливают как монометаллические детали (втулки, шарниры и др.), так и биметаллические подшипники на стальной подложке. Для первых предпочтительны более прочные твердые сплавы, а для вторых (в качестве антифрикционного слоя) – менее твердые пластичные сплавы.

Из сплава АН-2,5 отливают монометаллические вкладыши и прокатывают моно- и биметаллические ленты для последующей штамповки вкладышей с антифрикционным слоем толщиной до 0,5 мм, но из-за способности к задирам и схватыванию при недостаточном смазывании пары трения этот сплав не получил широкого применения. Он используется лишь для изготовления монометаллических вкладышей коленчатых валов двигателей небольшой мощности.

Сплав АЖ6-5 применяют для вкладышей подшипников из прокатной полосы штамповкой или вырезкой. В прокованном состоянии сплав идет на изготовление подшипников мощных агрегатов.

Сплав Алькусин Д используют для заливки стальных вкладышей, подшипников и изготовления втулок, имеет высокую твердость, трудно прирабатывается.

Алюминиевые сплавы с высоким содержание олова (АО6-1, АО9-1, АО20-1 и др.) по своим свойствам близки к баббитам. Они обладают хорошими антифрикционными свойствами, повышенной усталостной прочностью, высокими теплоемкостью, теплопроводностью и коррозионной стойкостью в маслах. Высокие антифрикционные свойства обусловлены наличием олова в виде мягкой структурной составляющей, повышающей также прочностные свойства сплава.

Цинковые антифрикционные сплавы. Цинковые антифрикционные сплавы издавна используются в качестве антифрикционных материалов, но не получили достаточно широкого распространения, в то же время они обладают рядом ценных свойств, которые позволяют применять их во многих случаях взамен бронз и баббитов. Сплавы на цинковой основе (ЦАМ9-1,5; ЦАМ10-5, ЦАМ5-10) имеют низкую температуру плавления (около 400 оС) и в большей степени, чем бронзы и алюминиевые сплавы, размягчаются при нагревании и хорошо прирабатываются.

Благодаря эффекту снижения абразивной активности свободных абразивных частиц за счет их утапливания в мягком поверхностном слое, подшипники из цинковых сплавов меньше изнашивают сопряженные детали даже при попадании абразивных частиц в зону трения. Цинковые сплавы технологичны при изготовлении монометаллических и биметаллических деталей опор скольжения. Легко достигается соединение цинкового сплава со сталью, как литьем, так и прокаткой. Цинковые сплавы имеют высокую пластичность и сопротивление усталости. Из цинковых сплавов изготавливают цельные и штампованные из ленты втулки, которые применяют, например, в железнодорожных и других транспортных машинах.

Антифрикционные свойства всех цинково-алюминиевых сплавов посредственные. Сопрягаемая с ними стальная поверхность вала должна иметь твердость не менее НRCэ 50.

Легкоплавкие подшипниковые сплавы (баббиты) – это мягкие антифрикционные сплавы на оловянной, свинцовой, алюминиевой и цинковой основах, в которых равномерно распределены твердые кристаллы (кристаллы фазы SnSb или кристаллы Sb, игловидные кристаллы Cu). Баббиты отличаются низкой твердостью 13-23 НВ (130-230 МПа), невысокой температурой плавления (340-500 оС, алюминиевые бронзы – 630-750 оС). Баббиты отличаются высоким уровнем прирабатываемости и имеют низкий коэффициент трения со сталью, хорошо удерживают граничную масляную пленку. Мягкая и пластичная основа баббита при трении в подшипнике изнашивается быстрее, чем вкрапленные в нее твердые кристаллы других фаз, в результате шейка вала при вращении скользит по этим твердым кристаллам. При этом уменьшается площадь фактического касания трущихся поверхностей, что в свою очередь, снижает коэффициент трения и облегчает поступление смазки в зону трения, предотвращает схватывание и задиры.

Рисунок 9.1. Микроструктура

баббита БК; х100

Рисунок 9.1. Микроструктура

баббита БК; х100

|  Рисунок 9.2. Микроструктура баббита Б16; х100

Рисунок 9.2. Микроструктура баббита Б16; х100

|

Благодаря хорошей прирабатываемости баббитов, все геометрические дефекты поверхностей трения деталей, полученные в процессе формообразования и сборки ТС, узлов трения, механизмов и технических систем в целом в процессе приработки на стадии обкатки подшипников могут быть частично или полностью устранены.

Антифрикционные свойства баббитов зависят от толщины баббитового слоя, нанесенного заливкой на подложку (основной слой –подложку подшипникового вкладыша обычно изготавливают из стали). В тонкослойных подшипниках при толщине баббита менее 1 мм, он имеет гетерогенную (неоднородную) микроструктуру с крупными твердыми кристаллами химических соединений (SnSb, CuSn, SnPb и т.д.), вследствие чего сопротивляемость усталостным повреждениям под действием циклических нагрузок снижается. В отдельных локальных объемах кристаллов накапливается пластическая деформация, в слое баббита возникают внутренние остаточные напряжения, микротрещины, которые при повторном циклическом нагружении могут стать очагами усталостных трещин. Баббиты применяют для заливки подшипников скольжения при удельных нагрузках не более 10-15 МПа и температуре не выше 100-120 оС.

Оловянные баббиты Б83 и Б89 являются лучшими, так как их оловянная основа вязкая и пластичная, она менее других склонна к усталостному разрушению. На втором месте стоят свинцовые баббиты (Б16, Б6), в которых мягкой основой является свинец. Эти баббиты значительно дешевле оловянных, а по качеству уступают им незначительно.

Осн.4 [5-6]

Контрольные вопросы