|

|

Конспект лекционных занятий 2 страница

Материалы деталей узлов трения должны обладать необходимыми теплофизическими свойствами: хорошей теплопроводностью, достаточно высокой теплоемкостью и стабильными коэффициентами линейного и объемного температурного расширения. Теплофизические свойства обеспечивают отвод и рассеивание тепла, генерируемого в зоне трения, предохраняя детали узлов трения от чрезмерного нагрева, способного вызывать ухудшение механических и триботехнических свойств материалов, разрушению смазочных материалов.

Осн.4 [5-6]

Контрольные вопросы

1. Какими теплофизическими свойствами должны обладать материалы деталей узлов трения?

2. Как классифицируются триботехнические материалы в трибологии?

3. Какую роль играет трибоматериаловедение в решении проблем триботехники?

4. Какие материалы относятся к износостойким?

5. Какие параметры определяют антифрикционность материала?

Лекция 4. Методика и критерии подбора материалов трибосопряжений

Правильность выбора материалов для деталей ТС и узлов трения проверяют по величине предельно допустимых давлений в контакте [р] и допускаемому произведению давления на скорость [рυ]. Для проверки правильности выбранных материалов обычно ориентируются на табличные значения указанных критериев [р] и [рυ]. Оценку правильности выбора материалов только по [р] производят для деталей ТС, работающих с малыми скоростями скольжения при высоких температурах окружающей среды. Основная цель такой оценки – исключить схватывания и заедания сопряжения.

В том случае, когда режим трения определяется не только контактным давлением, но и скоростью скольжения, правильность выбора материалов проверяют по критерию [рυ]. При этом необходимо принять во внимание, что, как показала практика использование этого критерия для оценки работоспособности ТС, не всегда соответствует результатам экспериментальных исследований и является приближенным значением.

Работоспособность, работоспособное состояние – состояние объекта, при котором значение параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и конструкторской документации.

Установлено также, если пара трения (ТС) работает при граничной смазке, то применение критерия [рυ] для оценки ее работоспособности вполне допустимо. В инженерной практике часто применяют критерии [р] и [рυ] совместно. Предельные контактные давления зависят не только от скорости скольжения, но и от температуры поверхности в зоне трения материала деталей ТС. В таблице 4.1 приведены значения допускаемых режимов работы антифрикционных материалов в паре со сталью.

Правильный подбор материалов для деталей трибосопряжений возможен только в том случае, если проведен анализ конструкционных и триботехнических характеристик узла трения и условий его работы.

Следовательно, вопрос о подборе материалов рационально решать применительно к ТС узлов определенного функционального назначения. Следует отметить, что в ряде случаев для использования очень малого количества деталей используются материалы, близкие по механическим характеристикам. Например, 8,2 % деталей изготавливаются из чугуна СЧ20, в то же время 0,2 % деталей изготовлены из чугуна СЧ18. Очевидно, во втором случае может быть применен чугун СЧ20. То же самое можно рекомендовать в случаях изготовления: 0,2 % деталей из чугуна ВЧ60 и 0,2 % из ВЧ40; 4,5 % – из стали 45Л; 1,1 % из стали 35Л и 0,4 % из стали 20Л; 16,2 % – из стали 20; 1,9 % из стали 15 и 0,8 % из стали 10 (в последнем случае при рассмотрении возможности замены марки стали следует принимать во внимание триботехнические свойства материалов и их совместимость в паре трения). Сокращение номенклатуры конструкционных материалов не должно оказывать отрицательное влияние на износостойкость ТС, а также на долговечность деталей станка.

Таблица 4.1

Допускаемые режимы работы антифрикционных материалов в паре со сталью

| Материал | Допускаемые режимы работы | |

| [р], МПа | [рυ], МПа.м с | |

| Сталь по закаленной стали | 1,5 | |

| Закаленная сталь по чугуну | 4,5 | |

| Незакаленная сталь по бронзе 5 0,7 | 0,7 | |

| Закаленная сталь по бронзе 8 1,6 | 1,6 | |

| Металлокерамические подшипники на основе железографита, пропитанные маслом | 5,5 0,8 | 1,5 3,2 |

| Капрон при достаточной смазке | ||

| Высокооловянистые баббиты Б83, Б88 в гидродинамических подшипниках | ||

| Оловянисто-свинцовые баббиты Б16, БН в гидродинамических подшипниках | ||

| Антифрикционные чугуны при бесперебойной смазке АЧС-1 | 2,5 | 2,5 |

| АЧС-2 | 0,1 | 0,3 |

| АЧС-5 | ||

| АЧС-6 | 3,6 |

Унификация материалов может быть проведена после специальных триботехнических исследований на износостойкость и совместимость материалов сопрягаемых тел, т.е. должна быть исключена возможность схватывания поверхностей. Следуя этому условию, материалы пары трения необходимо подбирать так, чтобы они не образовывали при трении прочных адгезионных связей, а разрушение этих связей осуществлялось по границе раздела. Один из материалов должен обладать низким сопротивлением сдвигу, в контакте должны иметь место преимущественно упругие деформации. Следовательно, нерационально использовать сочетания одноименных материалов (медь – медь, бронза – бронза, титан – титан), а также пары трения, оба элемента которых выполнены из мягких материалов (алюминиевый сплав – медь, медный сплав – свинец и т.д.).

Сочетание твердого материала с мягким обеспечивает высокую долговечность узла трения при низких нагрузках и температуре. В тяжелонагруженных смазываемых низкоскоростных узлах трения скольжения и в опорах качения целесообразно сочетание твердых материалов. В узлах трения с обедненной смазкой или при ее отсутствии хороший эффект дают сопряжения твердых материалов с пористыми материалами, пропитанными маслами и самосмазывающимися композитами. Все узлы трения скольжения делят на два вида (по Н.М. Михину).

1. Узлы трения покоя, в которых сила трения используется для предотвращения относительного перемещения деталей, т.е. в этих сопряжениях имеет место сила трения покоя.

2. Узлы трения, в которых происходит относительное перемещение (скольжение) деталей, т.е. в этих сопряжениях детали работают в условиях трения скольжения.

Первый вид узлов трения подразделяют на две подгруппы:

- соединение двух деталей, в которых не допускается относительное перемещение (соединение с натягом, заклепочные и др.) и передачи, в которых передаваемый момент (сила) ниже по значению момента силы трения покоя (передачи фрикционные и с гибкой связью, транспортирующие устройства, ведущие и тормозные колеса и др.);

- узлы трения, в которых реализуются силы трения покоя и допускающие кратковременные относительные скольжения деталей (сцепления тормоза).

Второй вид узлов трения также подразделяют на две подгруппы:

- узлы трения многократного действия (подшипники скольжения, уплотнения, направляющие, кривошипно-шатунные и кулачковые механизмы, качающиеся и скользящие опоры, передачи винт-гайка и др.);

- сопряжения однократного действия (направляющие при спуске судов, запуске ракет и др.).

При выборе материалов для узлов трения, кроме учета конструкционных особенностей деталей ТС и условий их эксплуатации необходимо ориентироваться на параметры технологической точности, экологические и экономические требования к ним.

Примерная схема выбора материалов для деталей ТС и узлов трения, включающая общие принципы и последовательность подбора материалов, представлена на рисунке 4.1. Многообразие конструкций ТС, узлов трения и условий их работы в машинах и приборах не позволяет рекомендовать какие-то универсальные материалы и методы выбора, обеспечивающие высокую надежность.

*КССН – конструкторско-структурная схема надежности

Рисунок 4.1. Схема выбора материалов для деталей узла трения

Основными факторами, которые должны учитываться в первую очередь при выборе материалов, являются нагрузочные характеристики (контактное давление, скорость скольжения), заданный технический ресурс (технический ресурс - наработка объекта от начала его эксплуатации или ее возобновления после ремонта определенного вида до перехода объекта в предельное состояние; (измеряется для узла трения в часах, в км пробега, куб. м вынутого грунта и др.), температурные условия эксплуатации, условия смазки (наличие, вид и способ подачи смазочного материала), вид и состояние окружающей среды (атмосферный воздух или инертный газ, их влажность, вакуум и др.), требования к моменту (силе) и коэффициенту трения. Дополнительно могут учитываться технические и экономические возможности использования материала, ограничения по массе узла трения, коррозионная и радиационная стойкость материала.

Осн.4 [5-6]

Контрольные вопросы

1. Какие основные факторы должны учитываться в первую очередь при выборе материалов для узлов трения?

2. Как классифицируются узлы трения скольжения?

3. Что называется работоспособностью?

4. По каким факторам проверяют правильность выбора материалов для деталей ТС и узлов трения ?

5. Как подразделяются Узлы трения покоя?

Лекция 5. Совместимость материалов трибосопряжений

При подборе сочетаний материалов рекомендуется выполнять следующие правила применения материалов для фрикционных пар, которых полезно придерживаться после предварительного анализа условий работы, исходных свойств и их изменений в процессе трения.

1. Сочетать твердый материал с мягким, имеющим температуру рекристаллизации ниже средней температуры поверхности трения. Такая пара металлов хорошо противостоит заеданию и характеризуется высоким уровнем надежности. Хорошие результаты дают пары трения: хром - резина при смазывании минеральным маслом и водой; хром - бронза при использовании пластичных смазочных материалов.

2. Сочетать твердый материал с твердым (пары трения из азотированной, хромированной и закаленных сталей). Такие пары трения обладают высокой износостойкостью вследствие малого взаимного внедрения неровностей их поверхностей. Нанесение приработочных покрытий снижает износ в наиболее опасный период работы – во время приработки на стадии обкатки. Применение этих пар ограничивается скоростями скольжения. Высокая точность изготовления и сборки, значительная жесткость конструкции, тщательная приработка, улучшение условий смазки значительно расширяют область применения пар трения из твердых материалов.

3. Избегать сочетаний мягкого материала с мягким, а также пар трения из одинаковых материалов по физико-механическим свойствам (незакаленная сталь по незакаленной стали, медный сплав–алюминиевый сплав, хром–хром, никель–никель, пластмасса–пластмасса, за исключением политетрафторэтилена и полиэтилена). Подобные пары имеют низкую износостойкость и ненадежны в эксплуатации. Даже при незначительных перегрузках в трибосопряжениях образуются очаги схватывания, задиры, глубинные вырывания материалов с взаимным их налипанием и переносом материалов деталей ТС.

4. Применять в труднодоступных для смазывания узлах пористые спеченые материалы и антифрикционные сплавы.

5. Применять в качестве фрикционных и антифрикционных материалов композиционные и пластмассы. В ряде случаев они повышают износостойкость и долговечность деталей ТС и узлов трения, в других случаях снижают массу конструкции и расход дефицитных цветных материалов, уменьшают вибрации и улучшают акустические свойства машин.

6. Применять материалы, трудно поддающиеся наводораживанию. При выборе материалов необходимо учитывать возможность наводораживания поверхностей трения, т.к это резко снижает износостойкость и надежность ТС.

7. Поверхности стальных деталей ТС узла трения при окончательной доводке рекомендуется подвергать финишной безабразивной обработке.

8. При выборе материалов конструкционных и смазочных для ТС узлов трения создавать возможные условия, обеспечивающие условия реализации режимов избирательного переноса.

Проблема выбора материала не ограничивается определением материала одной из деталей трибосистемы или узла трения. При этом, как правило, приходиться решать задачу совместимости материалов, что весьма актуально при современной большой номенклатуре антифрикционных и фрикционных материалов.

Под совместимостью конструкционных материалов понимают способность деталей ТС в данных условиях работы при принятой смазочной среде или в отсутствии смазки приспосабливаться одна к другой в процессе взаимного перемещения, обеспечивая заданные показатели долговечности без повреждения поверхностей трения, приводящих к выходу из строя деталей. При хорошей совместимости материалов элементы в ТС достаточно быстро прирабатываются, элементы антифрикционных узлов имеют невысокие уровни трения, износа и достаточно длительную работу без повреждений.

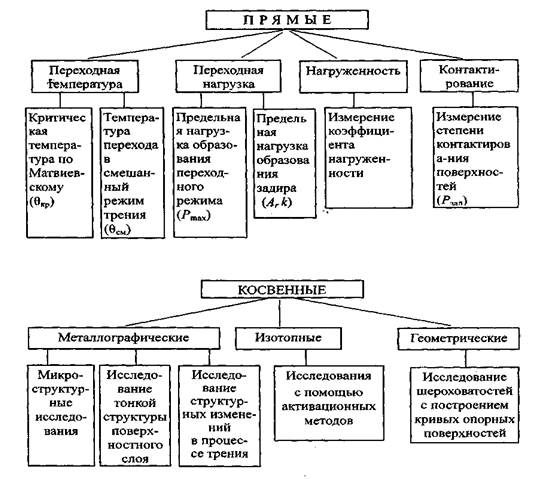

Способы оценки совместимости материалов могут быть прямыми и косвенными (рисунок 5.1).

Рисунок 5.1. Способы оценки совместимости материалов деталей узлов трения (Аr – фактическая площадь контакта; k – коэффициент,

характеризующий качество поверхности)

Каждому режиму трения свойственны свои особенности совместимости ТС. Во многом они определяются условиями работы – нагрузкой Р, скоростью υ и температурой θ.

Совместимость является частью системного подхода к проблемам трибологии. Первые попытки системного подхода провели в середине 70-х годов ХХ века Г.Саламон, Х. Чихос, Н.А. Буше.

Процесс совместимости определяется реакцией на изменение режима трения, возникающего в результате нестабильных условий работы сопряженных поверхностей. Благоприятная реакция на ужесточение трения должна сопровождаться образованием на участках контактирования либо тонких легко подвижных пленок или определяться защитными свойствами искусственно созданных мягких покрытий (сплавы на основе свинца, полимерные композиции, пленки, образованные на основе ИП и др.), либо твердых поверхностных слоев (твердых химико-термических покрытий, термической обработки и др.)

Особенностью материалов, обладающих хорошей совместимостью, является способность их в ТС ускоренно снижать уровень контактных напряжений. Такое снижение легче осуществляется у мягкого металла и сплава, но снижение контактных напряжений возможно и для наиболее твердого элемента трибосопряжения. Желательно, чтобы процесс деформирования отдельных наиболее нагруженных участков проходил в поверхностных слоях, без вовлечения в деформацию глубинных слоев, когда наиболее полно реализуется правило положительного градиента сдвигового сопротивления, сформулированного И.В. Крагельским. К числу основных критериев, применяемых для определения совместимости материала деталей трибосопряжений, относятся: критическая температура десорбции*, критическая температура химического модифицирования смазочного материала, температура, приводящая к образованию схватывания и задира, температура переходного режима трения, предельное контактное давление, при котором сопряженная пара может работать без возникновения схватывания и заедания, усталостных проявлений. Основой энергетических критериев совместимости трибосопряжения служат поверхностная энергия, термоактивационные процессы, величины энергий, затрачиваемых на трение и износ, плотность внутренней энергии и др.

Термомеханические критерии совместимости устанавливаются исходя из связи между совместимостью деталей ТС и структурной приспособливаемостью пар трения. Поверхностные слои сопряженных деталей претерпевают при трении структурные изменения в энергетически выгодном направлении. Мерой такого переориентированного структурного состояния поверхностных слоев материалов деталей является энтропийный критерий. (Энтропия (S)- это функция состояния, изменение которой при переходе системы из одного состояния в другое, равно приведенной теплоте. Энтропия характеризует стремление системы к разупорядочнению, к снижению устойчивости моделирование; вариационные принципы на основе планирования эксперимента). В соответствии с этим критерием минимум производства энтропии обусловливается таким состоянием структуры поверхностных слоев, при котором материал сопротивляется разрушению.

Выделив комплекс критериев для конкретных ТС, определяют по ним оптимальное состояние, при котором обеспечивается заданный уровень надежности работы узла трения. Затем для данной трущейся пары определяют важнейшие параметры состояния ТС и узла трения. Они характеризуются минимальной вероятностью схватывания и задира, минимальной интенсивностью изнашивания, максимальному сопротивлению усталости, тепловыделением и др. Обычно оптимизируют состояние трибосопряжений по одному из параметров. Для определения значений параметров оптимального состояния ТС используют следующие методы: реакцию системы на изменение режима трения; имитационное

Следует различать совместимость ТС в процессе приработки и в послеприработочном периоде. Условно процесс приработки можно разделить на две фазы:

- интенсивная приработка преимущественно на макроуровне, когда в процессе пластической деформации и износа увеличивается и фактические и контурные площадки контактирования;

- при достижении достаточной площади контактирования возрастание площади единичных фактических контактов и увеличение их числа преимущественно на микроуровне.

После окончания процесса приработки независимо от величины и характера первоначальной шероховатости устанавливается равновесная (эксплуатационная) шероховатость. Одновременно осуществляется самоорганизация ТС в результате структурной приспособляемости при трении.

Необходимо особо выделить требования к изготовлению композиционных материалов, а именно к межфазовому взаимодействию входящих в них компонентов по термодинамической, кинетической и механической совместимости:

- под термодинамической совместимостью понимают способность матрицы и армирующих элементов достаточно быстро устанавливать равновесное состояние при различной степени нагрева как при изготовлении, так и при эксплуатации. Такое состояние достигается, если компоненты обладают взаимной растворимостью; ▪ кинетическую совместимость определяют как способность компонентов достигать метастабильного равновесия за счет процессов диффузии, адсорбции, химических реакций, релаксации и др.;

- механическая совместимость достигается за счет соответствия в допустимых пределах характеристик упругости и пластичности, а также коэффициентов линейного расширения.

Осн.4 [5-6]

Контрольные вопросы

1. Что понимают под термодинамической совместимостью?

2. За счет чего достигается механическая совместимость?

3. Как условно разделяется процесс приработки?

4. Что является особенностью материалов, обладающих хорошей совместимостью?

5. Какие существуют способы оценки совместимости материалов?

Лекция 6. Модификация структуры материалов трибосистем. Физические основы структурной модификации

Одно из основных положений материаловедения устанавливает взаимосвязь химического состава, структуры и физико-механических свойств материала. Любой материал трибосистемы в понятиях физической химии представляет собой совокупность элементарных веществ, между которыми происходит обмен энергией и диффузионный обмен веществом.

Компоненты системы – вещества, присутствующие в системе в различных фазах. Фаза – однородная часть системы, ограниченная от других частей поверхностностью раздела, при переходе через которую свойства вещества изменяются скачкообразно. Фазы выступают в качестве элементов структуры любого материала, следовательно, структурно-фазовый состав материала во многом определяет его физико-механические свойства. Отсюда понятно значение закономерностей фазовых переходов при анализе процессов и разработке методов структурной модификации материалов трибосистем.

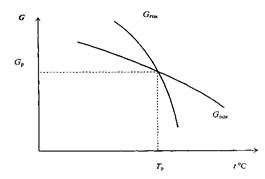

Возможность и направление процесса фазового перехода определяются уровнем термодинамического потенциала G данной системы, который действует при протекании всех процессов, включая химические реакции. Иногда потенциал G называют изобарно-изотермическим. В литературе встречаются и другие названия: свободная энтальпия Z (энтальпия -теплосодержание, равна количеству тепла, которое нужно затратить на нагрев при неизменном давлении 1 кг или 1 м3 пара газа от абсолютного нуля или от 0 оС до его температуры, включая скрытую теплоту плавления и парообразования; в этом интервале температур происходит изменение агрегатного состояния) , свободная энергия F, потенциал Гиббса G.

| Термодинамический потенциал G убывает в самопроизвольно протекающих процессах на величину ΔG, которая соответствует максимальной работе процесса за вычетом работы против внешнего давления. Следовательно, условием возможности протекания процесса). Процесс идет до тех пор, пока система не достигнет равновесия – при ΔG = 0. Если количество исходных веществ и продуктов |

| Рисунок 6.1.Схема изменения изобарного потенциала G |

взаимодействия в системе при данном значении давления Р и температуры Т будет отличаться от количества их в точке D, то в зависимости от того, каково количество этих составляющих, будет происходить либо взаимодействие исходных веществ (левее точки D), либо распад продуктов превращения (правее точки D) до тех пор, пока термодинамический потенциал не достигнет минимума и в системе не установится равновесие.

Рассмотренная схема изменения потенциала G весьма важна для понимания многих явлений, которые протекают в таких системах, как сплавы. При решении практических задач модификации важно определить значение ΔG соответствующего превращения, используя математическое выражение зависимости потенциала G от других термодинамических характеристик системы

∆G = ∆H + T∆S (6.1)

здесь ΔН – изменение энтальпии (теплосодержания) системы;

ΔS –изменение энтропии системы при превращении;

Т – абсолютная температура.

Изменение энтальпии ΔН характеризует изменение внутренней энергии системы от изменения энергии кристаллической решетки, энергии всех видов движения частиц, составляющих систему, энергии упругих искажений кристаллической решетки. Следовательно, ΔН показывает общее изменение энергии системы при превращении или тепловой эффект превращения. Выше отмечалось, что ΔG выражает максимальную работу процесса, или работоспособность системы. Выражение (6.1) показывает эту работу в тепловом выражении членом ΔН. Другая часть энергии изобарного потенциала не может быть превращена в работу, она выражается этропийным членом уравнения T∆S. Это так называемая энергия, которая была затрачена на хаотичное движение микрочастиц и поэтому производить работу не может. Равновесие системы (ΔG = 0) наступает, когда энергетическая часть ΔН в уравнении (6.1) будет равна энтропийному члену T∆S. Это так называемая связанная энергия.

Фазовое состояние системы определяется внешним энергетическим воздействием (температура, давление) и концентрацией компонентов системы в фазах. Переход из одного фазового состояния в другое сопровождается существенным изменением внутреннего строения и физических свойств системы (сплав, композиционный материал на металлической или полимерной основах и др.). Фазовые превращения сопровождаются либо полным разрушением кристаллической решетки (плавление, аморфизация - переход в некристаллическое состояние при нагреве из твердого состояния в жидкое) либо ее перестройкой (перекристаллизация, полиморфное превращение). Эти превращения происходят с изменением энергии связи между частицами, поэтому процессы фазовых переходов сопровождаются поглощением или выделением тепловой энергии, которая называется скрытой теплотой превращения.

Влияние внешнего воздействия (температуры) на фазовые состояния связано с изменением изобарного потенциала при изменении температуры (рисунок 6.2)

| Рассмотрим это на примере железа. При температурах ниже Тр устойчивым является фазовое состояние α-железа с решеткой объемно-центрированного куба. А при температурах выше Тр – γ-железа с решеткой гранецентрированного куба (рисунок 6.3). Напомним, что более устойчиво состояние системы с наименьшим значением термодинамического потенциала. |

| Рисунок 6.2.Зависимость изобарного потенциала железа в различных полиморфных состояниях от температуры |

а – кубическая объемноцентрированная; б – кубическая гранецентрированная; в – гексагональная плотноупакованная

Рисунок 6.3. Элементарные кристаллические ячейки

Температура Тр определяет условия термодинамического равновесия в двухкомпонентной системе. Например, в системе железо-углерод при определенных условиях образуются твердые растворы углерода в железе. При температурах выше Тр мы имеем аустенит - фазу, представляющую собой твердый раствор углерода в γ-железе, а при температурах ниже Тр – фазовое состояние системы феррит (твердый раствор углерода в α-железе). В условиях более низких температур в связи с уменьшением предела растворимости углерода в железе избыточный углерод вступает в химическое взаимодействие с железом, образуя новую фазу Fe3C –цементит. Таким образом создаются условия для образования структурной составляющей системы – перлита (феррит + цементит). Рассмотренный пример наглядно показывает, каким образом изменение условий внешнего энергетического воздействия и внутреннего элементного состава системы (феррит+цементит) преобразует составляющие системы фазы в новую (перлит). Но поскольку каждая фаза имеет свои физические свойства, то и свойства системы изменяются в соответствии с изменением качественного и количественного фазового состава. Эти свойства материалов трибосистем (металлов, полимеров, сплавов, композиционных материалов) и термодинамический подход к оценке фазового состояния и фазовых переходов в системах являются физической основой известных и разрабатываемых методов структурной модификации конструкционных материалов, включая материалы трибосистем.

Влияние структурно-фазовых превращений стали на износостойкость и механические свойства.Углеродистые и легированные стали раньше других сплавов и композиционных материалов нашли широкое применение в ТС различных узлов трения машин. Однако для обеспечения высокой износостойкости их подвергают различным методам обработки. Фазовые превращения в сталях в твердом состоянии обуславливают возможность осуществления всех видов термической обработки (закалка, отжиг, отпуск). При нагреве и охлаждении сталей в процессе термической обработки ее структура претерпевает ряд последовательных превращений, которые определяются диаграммой состояния системы Fe-Fe3C.

Разновидностью термической обработки является химико-термическая обработка стали. При этом виде обработки модификация структуры и свойств достигается изменением химического состава поверхностных слоёв. В зависимости от вида элемента, которым насыщается поверхностный слой стальной детали, различают: цементацию (насыщение углеродом), нитроцементацию (одновременное насыщение углеродом и азотом), диффузионную металлизацию (насыщение хромом, алюминием и др.), борирование (насыщение бором), сульфоцианирование (одновременное насыщение серой, углеродом и азотом). Применение названных методов позволяет существенно изменять структуру, а, следовательно, и свойства сплавов, особенно свойства поверхностных слоёв, в требуемом направлении.

Основные условия для осуществления ХТО стали – растворимость насыщающего элемента в железе в твёрдом состоянии и наличие диффундирующего элемента в атомарном состоянии. Для определения возможности образования новых фаз и их природы, а также режимов ХТО служит диаграмма состояния железа с насыщающим элементом. Все элементы, которые растворяются в железе, влияют на температурный интервал существования его аллотропических модификаций, т.е. сдвигает точки А3 и А4 по температурной шкале.

Большинство элементов или повышают точку А4 и снижают точку А3, расширяя тем самым область существования γ-модификации (рисунок 6.4,а), или понижают А4 и повышают А3, сужая область существования γ-модификации (рисунок 6.4, б).

Рисунок 6.4. Схема диаграмм состояния железо–легирующий элемент

Из схематических диаграмм состояния «железо–легирующий элемент», приведенных на рисунке 6.4 видно, что свыше определенного содержания марганца, никеля или некоторых других элементов рисунок 6.4, а γ-состояние существует как стабильное – от комнатной температуры до температуры плавления. Такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и др. элементов свыше определенного предела устойчивым при всех температурах является α-состояние (рисунок 6.4, б). Такие сплавы на основе железа называются ферритными. В отличие от других сплавов на основе железа аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении. Для достижения высоких механических свойств и износостойкости стальных деталей они после насыщения тем или иным элементом подвергаются закалке и отпуску. Структура поверхностных слоёв деталей, прошедших полный цикл ХТО, состоит из кристаллов рассмотренных выше фаз, а также из зёрен карбидов, нитридов, боридов и других сложных соединений, образующих высокотвёрдые кристаллиты в виде зёрен различных размеров и конфигураций, которые придают высокую твёрдость и износостойкость модифицируемым сталям. Износостойкость сталей и чугунов зависит от их структуры. Каждая из структурных составляющих обладает различными свойствами, которые следует учитывать при выборе технологии обработки стали или чугуна, предназначенных для различных узлов трения (таблица 6.1).