|

|

Расчёт годового объема выпуска детали-представителя

Проектирование по приведенной программе (по типовым изделиям) применяется при обширной разнообразной номенклатуре изделий, а также, когда полные данные (например, чертежи, спецификации) имеются лишь по основным типовым изделиям программы.

Все детали, обрабатываемые на участке, разбиваются на группы по признаку конструктивного, размерного и технологического сходства. В каждой группе выбирают деталь-представитель, на которую разрабатывают технологический процесс и распространяют его на все детали группы.

Для каждой группы деталей определяют приведенный объём выпуска.

Приведённый объём выпуска деталей – это условное количество типовых деталей, трудоёмкость обработки которых равна трудоёмкости обработки всех деталей (данной группы), закреплённых за участком.

Для производственного участка серийного производства в годовую приведенную программу включаем только одну группу конструктивно и технологически сходных деталей, деталью-представителем которой является, например, корпус.

Годовой приведенный объём выпуска деталей определяется по формуле:

(2.1),

(2.1),

где:

– действительный (эффективный) годовой фонд времени работы единицы оборудования, ч;

– действительный (эффективный) годовой фонд времени работы единицы оборудования, ч;

– средний коэффициент загрузки оборудования (принимается равным 0,8);

– средний коэффициент загрузки оборудования (принимается равным 0,8);

– норма штучного времени на ведущей операции для детали-представителя, мин;

– норма штучного времени на ведущей операции для детали-представителя, мин;

– коэффициент затрат времени на переналадку оборудования.

– коэффициент затрат времени на переналадку оборудования.

Приведенный объём выпуска деталей производственного участка (цеха) – это его производственная программа, его производственная мощность.

Производственная мощность предприятия (цеха, участка) характеризует максимально возможный выпуск продукции за определённый период времени (месяц, год) при рациональном использовании всех производственных ресурсов.

Производственная мощность и, следовательно, производственная программа, в данном случае, производственного участка (цеха) определяется, прежде всего, производительностью оборудовании (станков).

Механическая обработка деталей включает пять операций: токарную, радиально-сверлильную, горизонтально-фрезерную, вертикально-фрезерную и кругло-шлифовальную.

Действительный (эффективный) годовой фонд времени работы единицы оборудования (станка) в часах – это максимально возможный фонд времени при заданном режиме работы оборудования с учётом затрат времени на проведение планово-предупредительных ремонтов (ППР).

В условиях прерывного процесса производства действительный (эффективный) годовой фонд времени работы станка  равен: 3766 ч.

равен: 3766 ч.

Норма штучного времени  на ведущей операции для детали-представителя устанавливается по формулам:

на ведущей операции для детали-представителя устанавливается по формулам:

(2.2)

(2.2)

(2.3) ,

(2.3) ,

где:

– норма основного времен, мин;

– норма основного времен, мин;

–норма вспомогательного времени, мин;

–норма вспомогательного времени, мин;

– норма времени на организационное и техническое обслуживание рабочего места, мин;

– норма времени на организационное и техническое обслуживание рабочего места, мин;

– норма времени регламентированных перерывов, обусловленных технологией и организацией производства (технологические перерывы), мин;

– норма времени регламентированных перерывов, обусловленных технологией и организацией производства (технологические перерывы), мин;

– норма времени регламентированных перерывов на отдых и личные надобности (физиологические перерывы), мин;

– норма времени регламентированных перерывов на отдых и личные надобности (физиологические перерывы), мин;

– норма оперативного времени на ведущей операции, мин;

– норма оперативного времени на ведущей операции, мин;

а, b, с – соответственно время на обслуживание рабочего места, регламентированных технологических и физиологических перерывов, %.

Принято: 87 000 шт.

<

<

Годовой объём выпуска детали-представителя  , обрабатываемой на производственном участке, можно определить следующим образом:

, обрабатываемой на производственном участке, можно определить следующим образом:

(2.4), где

(2.4), где

– количество закрепляемых операций за рабочим местом (11 … 20).

– количество закрепляемых операций за рабочим местом (11 … 20).

Среднее значение 6 130 шт.

Среднее значение 6 130 шт.

Определение количества деталей в партии.

Производственная партия деталей – это предметы труда одного наименования и типоразмера, запускаемые в производство в течение определённого интервала времени при одном и том же подготовительно-заключительном времени на операцию (размер партии деталей – это количество деталей, обрабатываемых с одной наладки оборудования).

Определение нормативного (оптимального) размера партии деталей выполняется в два этапа:

- вначале рассчитывается минимальный размер партии деталей;

- затем, с учётом конкретных условий производства устанавливается нормативная (оптимальная) величина партии деталей.

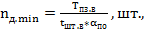

Минимальный размер партии деталей в штуках  , определяется по формуле:

, определяется по формуле:

(2.5) ,

(2.5) ,

где:

– норма подготовительно-заключительного времени на ведущей операции, мин.

– норма подготовительно-заключительного времени на ведущей операции, мин.

Выпуск деталей за половину смены определяется по формуле:

1/2  ., (2.6) ,

., (2.6) ,

где:

– оперативное время работы единицы оборудования за смену, мин.

– оперативное время работы единицы оборудования за смену, мин.

2.2 Расчёт потребного количества оборудования и коэффициента его загрузки

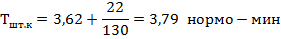

Норма штучно-калькуляционного времени на каждую операцию при изготовлении деталей определяется по формуле с точностью до двух знаков:

(2.7)

Токарная операция (2.7)

Токарная операция

1. Радиально – сверлильная операция

1. Радиально – сверлильная операция

2. Горизонтально – фрезерная операция

2. Горизонтально – фрезерная операция

3. Вертикально – фрезерная операция

3. Вертикально – фрезерная операция

4. Кругло - шлифовальная операция

4. Кругло - шлифовальная операция

Трудоёмкость обработки одной детали

Трудоёмкость обработки одной детали  (норма времени на обработку одной детали Нвр) (норма времени на обработку одной детали Нвр)

нормо-мин, (2.8),

где: нормо-мин, (2.8),

где:

– количество операций по технологическому процессу (5). – количество операций по технологическому процессу (5).

=3,08+2,08+2,62+2,78+3,79= 14,35 нормо – мин,

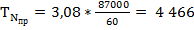

Трудоёмкость обработки годового приведённого объёма выпуска деталей по каждой операции определяется (округляется, как обычно, до целых чисел) по формуле: =3,08+2,08+2,62+2,78+3,79= 14,35 нормо – мин,

Трудоёмкость обработки годового приведённого объёма выпуска деталей по каждой операции определяется (округляется, как обычно, до целых чисел) по формуле:

, нормо-ч. (2.9)

1. Токарная операция , нормо-ч. (2.9)

1. Токарная операция

нормо-ч.

2. Радиально – сверлильная операция нормо-ч.

2. Радиально – сверлильная операция

нормо-ч

3. Горизонтально – фрезерная операция нормо-ч

3. Горизонтально – фрезерная операция

нормо-ч

4. Вертикально – фрезерная операция нормо-ч

4. Вертикально – фрезерная операция

нормо-ч

5. Кругло – шлифовальная операция нормо-ч

5. Кругло – шлифовальная операция

нормо-ч

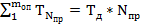

Общая трудоёмкость обработки годового приведённого объёма выпуска деталей устанавливается в виде суммы трудоёмкостей по всем операциям, рассчитанным по формуле (2.8), а также по формуле (2.9): нормо-ч

Общая трудоёмкость обработки годового приведённого объёма выпуска деталей устанавливается в виде суммы трудоёмкостей по всем операциям, рассчитанным по формуле (2.8), а также по формуле (2.9):

/60, нормо-ч (2.10)

1) /60, нормо-ч (2.10)

1)  = =  +3016+ +3016+  + +  + +  =20 808, нормо-ч.,

2) 14,35*87 000/60=20 808,нормо-ч.,

Необходимое количество станков (токарных, радиально-сверильных, горизонтально-фрезерных, вертикально-фрезерных, кругло-шлифовальных) для выполнения каждой операции рассчитывается (с точностью двух знаков) исходя из трудоёмкости обработки годового приведенного объёма выпуска деталей по каждой операции и действительного (эффективного) годового фонда времени работы станка: =20 808, нормо-ч.,

2) 14,35*87 000/60=20 808,нормо-ч.,

Необходимое количество станков (токарных, радиально-сверильных, горизонтально-фрезерных, вертикально-фрезерных, кругло-шлифовальных) для выполнения каждой операции рассчитывается (с точностью двух знаков) исходя из трудоёмкости обработки годового приведенного объёма выпуска деталей по каждой операции и действительного (эффективного) годового фонда времени работы станка:

, шт. (2.11)

1. Токарная операция , шт. (2.11)

1. Токарная операция

, шт. , шт.

=2 станка

2. Радиально – сверлильная операция =2 станка

2. Радиально – сверлильная операция

, шт. , шт.

=1 станок

3. Горизонтально – фрезерная операция =1 станок

3. Горизонтально – фрезерная операция

,01, шт. ,01, шт.

= 1 станок

4. Вертикально – фрезерная операция = 1 станок

4. Вертикально – фрезерная операция

,07, шт. ,07, шт.

= 1 станок

5. Кругло – шлифовальная операция = 1 станок

5. Кругло – шлифовальная операция

, шт. , шт.

= 2 станок

Коэффициент загрузки характеризует использование оборудования во времени, он устанавливается отношением трудоёмкости изготовления всех изделий на данном виде оборудования к действительному (эффективному) фонду времени его работы.

Коэффициент загрузки станка определяется следующим образом: = 2 станок

Коэффициент загрузки характеризует использование оборудования во времени, он устанавливается отношением трудоёмкости изготовления всех изделий на данном виде оборудования к действительному (эффективному) фонду времени его работы.

Коэффициент загрузки станка определяется следующим образом:

(2.12) (2.12)

1. Токарная операция

1. Токарная операция

на 60% загружен станок

2. Радиально – сверлильная операция на 60% загружен станок

2. Радиально – сверлильная операция

на 80% загружен станок

3. Горизонтально – фрезерная операция на 80% загружен станок

3. Горизонтально – фрезерная операция

на 100% загружен станок

4. Вертикально – фрезерная операция на 100% загружен станок

4. Вертикально – фрезерная операция

на 100% загружен станок

5. Кругло – шлифовальная операция на 100% загружен станок

5. Кругло – шлифовальная операция

на 73% загружен станок

Коэффициент загрузки не может быть больше единицы.

Средний коэффициент загрузки оборудования по производственному участку в целом устанавливается (с точностью двух знаков) по формуле: на 73% загружен станок

Коэффициент загрузки не может быть больше единицы.

Средний коэффициент загрузки оборудования по производственному участку в целом устанавливается (с точностью двух знаков) по формуле:

(2.13),

где: (2.13),

где:

– общее количество станков на производственном участке. – общее количество станков на производственном участке.

|

Для установления нормативного (оптимального) размера партии деталей  полученная величина минимального размера партии корректируется с учётом двух условий:

полученная величина минимального размера партии корректируется с учётом двух условий:

1. 1/2

должно приближаться к

должно приближаться к  ,

,

т.е.  /

/  0,9. Принятое значение

0,9. Принятое значение  может быть равно значению

может быть равно значению  , если последнее – «круглое число»;

, если последнее – «круглое число»;

2. нормативный (оптимальный) размер партии деталей должен быть кратен годовому выпуску детали-представителя, т.е. Nгод/  ).

).

1/2

еталей.

еталей.

Условие:

1. 1/2

83 <

133 шт.

133 шт.

2.

0,9

0,9

Принято:  = 130 шт

= 130 шт