|

|

IV.2. Нефелиновый концентрат – комплексное сырье для алюминиевой промышленности

В настоящее время развитие алюминиевой промышленности во всех странах мира (кроме СССР) практически полностью основано на переработке бокситов. Однако публикуемые в последние годы прогнозы показывают, что при предполагаемых среднегодовых темпах развития алюминиевой промышленности за рубежом ( – 4%) разведанные и прогнозные запасы бокситового сырья в мире будут исчерпаны в течение 40 – 50 лет. Поэтому за последние годы большинство промышленно развитых стран – производителей алюминия – стали уделять больше внимания перспективам и проблемам вовлечения в промышленное производство небокситового сырья, обращаясь к опыту СССР в этой области.

Первоначально производство глинозема в нашей стране осуществлялось так. же, как и за рубежом, из бокситов. Однако из-за недостаточных их запасов отечественная промышленность не могла базироваться только на этом единственном виде алюмосодержащего сырья. В связи с этим изыскивались новые виды сырья для производства глинозема и проводились соответствующие работы по созданию эффективных технологических процессов и аппаратурных схем.

Наиболее рациональным и перспективным сырьем для производства глинозема в нашей стране являются нефелинсодержащие породы. Вовлечение их в производство позволит не только расширить сырьевую базу алюминиевой промышленности, но и рационально разместить ее промышленные предприятия на территории СССР.

Проблема использования нефелинов в качестве сырья для производства глинозема возникла в связи с открытием в начале 20-х годов богатейших Хибинских месторождений апатито-нефелиновых руд на Кольском полуострове. Уже тогда исследовательскими и опытными работами была доказана возможность получения из апатито-нефелиновых руд нефелинового концентрата, содержащего до 29% А1203 и до 20% щелочей, а также возможность его комплексной переработки на глинозем, содопродукты и цемент методом спекания с известняком. В результате эти работы легли в основу создания на базе хибинского нефелинового концентрата двух предприятий: Волховского алюминиевого завода и Пиколевского ПО «Глинозем», которые уже много лет успешно перерабатывают это сырье, производя из него глинозем, содопродукты и цемент.

По сравнению с бокситами Хибинский нефелиновый концентрат характеризуется относительно небольшим, но стабильным содержанием оксида алюминия (28,5 – 29,0%) при достаточно высоком содержании кремнезема (более 40%). Однако комплексная переработка такого концентрата позволяет использовать все его составляющие и наряду с глиноземом получать в зависимости от способа переработки различные другие товарные продукты.

Экономическая целесообразность переработки нефелинового концентрата определяется наличием в нем, кроме глинозема, достаточно высокого количества натрия и калия. Поэтому при комплексной переработке нефелинового концентрата извлекаются также щелочи, на основе которых производят кальцинированную соду, поташ и другие соли. Кроме того, при переработке нефелинов на глинозем в качестве отходов этого производства образуются так называемые белитовые шламы, которые по своему составу являются прекрасным сырьем для производства цемента.

Для переработки нефелинового концентрата в зависимости от требуемой номенклатуры получаемых из него продуктов могут применяться различные способы. Наиболее перспективными из них являются освоенный – спекательный щелочной и разрабатываемые – гидрохимический щелочной, сернокислотный и азотнокислотный методы. Эти способы имеют свои достоинства и недостатки, которые в той или иной мере влияют на их реализацию в промышленности. Несмотря на это, каждый из них должен найти свое место в более полном использовании Хибинского нефелинового концентрата.

Спекательно-щелочной способ переработки нефелинсодержащего сырья на глинозем, содопродукты и цемент освоен в промышленности.

Сущность спекательно-щелочного способа заключается в высокотемпературном разложении нефелина в присутствии карбоната кальция. При этом содержащиеся в нефелине глинозем и щелочи образуют алюминаты натрия и калия, а кремнезем – дикальцевый силикат [25, 26]. Путем дальнейшей переработки полученных продуктов обеспечивается производство глинозема, содопоташного раствора и нефелинового шлама. Из содопоташ-ного раствора получают соду и поташ, а из нефелинового шлама – цемент.

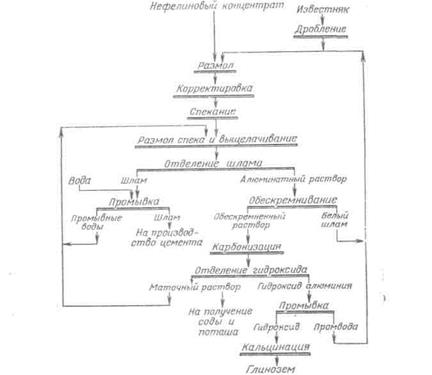

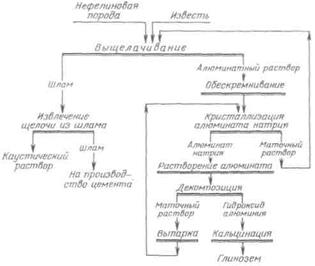

Основными переделами технологической схемы являются: подготовка шихты к спеканию и ее спекание, выщелачивание спека, отделение и промывка шлама, обескремнивание и карбонизация алюминатного раствора, кальцинация гидроксида алюминия и переработка содопоташных растворов. В соответствии с технологической схемой промышленных предприятий переработка нефелинового концентрата методом спекания осуществляется следующим образом (рис. IV-7).

Рис. IV-7. Схема комплексной переработки нефелинового концентрата способом спекания

Рис. IV-7. Схема комплексной переработки нефелинового концентрата способом спекания

Кольский нефелиновый концентрат, содержащий 28,5 – 29,0% Аl2O3 и 1 ± 0,5% влаги, из параболических бункеров приемного склада заводов системой транспортеров подается либо в производство через промежуточные емкости отделения мокрого размола, либо в силосные башни для хранения, откуда при необходимости также направляется в процесс.

Известняк, содержащий более 90% СаС03 и около 15% влаги, после предварительного дробления измельчается в шаровых мельницах в присутствии белого шлама, полученного при обескремнивании алюминатных растворов, и оборотной промывочной воды – от промывки гидроксида алюминия.

Полученная при измельчении известняковая пульпа смешивается с нефелиновым концентратом, после чего нефелино-известняковая смесь подвергается доизмельчению. Из мельниц домола пульпа поступает в систему усреднения, где она перемешивается, анализируется и затем, в случае отклонения ее от .требуемого химического состава, корректируется до получения шихты требуемого состава: остаток на сите +0,8 мм не более 5%; щелочной модуль [отношение (Na2O + K2O)/Al2O3] – 0,95 – 1,05; известковый модуль (отношение CaO/SiO2) – 1,93 – 2,0.

Откорректированная до требуемого состава нефелино-известковая шихта поступает в трубчатые вращающиеся печи, футерованные шамотным кирпичом. По мере продвижения по печи шихта высыхает и окатывается в мелкие комочки, в результате чего в наиболее горячую зону она поступает как бы в гранулированном виде.

При спекании шихты основной является реакция между нефелином и известняком:

(Na,K)2O*Al2О3*2SiО2+ 4СаСО3 = (Na,K)2О*Al2O3 + 2(2CaO*SiО2) + 4CО2

Наиболее полное разложение нефелина по этой реакции происходит при температуре 1300°С. Шихта при этом частично оплавляется и получается спек, содержащий примерно 15,5% А12О3, 45% СаО, 24,5% SiО2, 2,1% Fe2О3 и 9,3% R20. После печей спек охлаждается, дробится и направляется на выщелачивание. Отходящие из печи газы, содержащие 24% СО2 и не более 0,2% СО, очищаются в пылевых камерах, батарейных циклонах, электрофильтрах и скрубберах. Улавливаемая при этом пыль возвращается в печь с ее горячего конца, а часть отходящих газов используется для карбонизации.

Выщелачивание спека осуществляется в шаровых мельницах теплым оборотным раствором, состоящим из смеси содощелочного раствора из отделения карбонизации и промывной воды от нефелинового шлама. Такое совмещение операции выщелачивания с мокрым измельчением обеспечивает более полный переход из нефелинового спека глинозема и щелочей в жидкую фазу. В оптимальных условиях общее химическое извлечение глинозема и щелочен из спека составляет примерно 88%.

Продуктом выщелачивания является содержащая алюминат-ный раствор и нефелиновый шлам пульпа (Т:Ж = 3 – 3,5:1; содержание А12О3 – 80 – 90 г/л; Na2Окaycт – 70 – 80 г/т; Na2Окарб – 18 – 20 г/л). Ее фильтруют, после чего отфильтрованный алюминатный раствор поступает на обескремнивание, а нефелиновый шлам подвергается шестикратной проточной промывке горячей (70 – 80°С) водой с фильтрацией на фильтрах-сгустителях и репульпацией в пропеллерных мешалках. Шлам, содержащий после промывки 35 – 40% влаги и не более 0,2% Na2Ообщ, направляется на производство цемента, а концентрированная промывная вода – на приготовление оборотного раствора.

Отфильтрованный алюминатный раствор, как правило, содержит 2 – 3 г/л кремнезема, поэтому для выделения из него высококачественного гидроксида алюминия раствор тщательно очищается от этой примеси, т. е. подвергается глубокому обескремниванию.

Технологически обескремнивание осуществляется в две стадии. Первую стадию проводят под давлением и при высокой температуре (160°С) в непрерывнодействующих автоклавах. Процесс идет в присутствии алюмосиликата натрия – белого шлама, дозируемого в автоклавы из второй стадии очистки алюминатного раствора. Добавляемый оборотный белый шлам играет роль затравки, т. е. он способствует кристаллизации и ускоряет выпадение в осадок Si02 в виде алюмосиликата натрия.

После обескремнивания автоклавная пульпа поступает на сгущение. Полученный при этом сгущенный материал (белый шлам) фильтруется на вакуум-фильтрах, промывается и возвращается в голову технологического процесса на участок приготовления исходной нефелино-известняковой шихты. Осветленный раствор от операции сгущения и фильтрат с вакуум-фильтров направляют на вторую стадию обескремнивания, которая проводится при температуре 92 – 97°С с добавлением к смеси известкового молока. Эта операция продолжается в течение 2 ч, после чего пульпа направляется на сгущение с последующей дополнительной очисткой слива сгустителей от твердых взвесей, т. е. фильтрации осветленного алюминатного раствора.

Полученный после контрольной фильтрации очищенный от Si02 алюминатный раствор, содержащий не менее 75 г/л А12О3, 10 – 15 г/л Na2Окарб и не более 0,02 г/л твердой фазы, поступает на следующую технологическую стадию для разложения на гидроксид алюминия и содопоташный раствор методом карбонизации. Продукты после сгустителей и фильтров, т. е. белый шлам, используются, как отмечалось выше, в качестве активной добавки в первой стадии обескремнивания.

Разложение очищенного от Si02 алюминатного раствора на гидроксид алюминия и содопоташный раствор проводят путем пропускания диоксида углерода через алюминатный раствор

В соответствии с технологической схемой выделение гидроксидоалюминия из алюминатного раствора производится следующим образом. Алюминатный раствор после обескремнивания разделяется на два потока, один из которых направляется в содовую, а другой – содощелочную ветви карбонизации.

В содовой ветви процесс карбонизации осуществляется в две стадии, что обеспечивает практически полное его разложение и получение чистого содопоташного раствора. После первой стадии карбонизации полученный при отстаивании гидратной пульпы слив (маточный содопоташный раствор) с содержанием 4 – 5 г/л А12О3 направляется на вторую стадию карбонизации, а уплотненный гидратный продукт (гидроксид алюминия) используется в качестве затравки при разложении алюминатного раствора в содощелочной ветви. На второй стадии карбонизации вся содержащаяся в исходном растворе каустическая щелочь переходит в карбонат, а карбонат – частично в гидрокарбонат натрия. На этой стадии в осадок выделяется остаток глинозема в составе щелочных алюмокарбонатов, большая часть галлия и кремнезем. В результате содержание глинозема в растворе уменьшается до 0,1 – 0,15 г/л, что удовлетворяет требованиям содового производства.

После отстаивания гидратной пульпы отделяемый от осадка маточный раствор фильтруется и направляется в содовый цех для получения соды и поташа, а осадок карбонатов и силикатов частично используется для выделения галлия, а частично в качестве затравки на первой стадии карбонизации.

В содощелочной ветви карбонизации из алюминатного раствора выделяется продукционный гидроксид алюминия с одновременным получением содощелочного раствора. Процесс карбонизации алюминатного раствора осуществляется, как указывалось выше, в присутствии уплотненного гидратного продукта от первой стадии карбонизации содовой ветви. Полученный при этом продукционный гидроксид алюминия после сгущения отделяется от содощелочного раствора, промывается и направляется на кальцинацию для производства глинозема, а содощелочной раствор поступает в голову технологической схемы для выщелачивания нефелино-известнякового спека.

Кальцинация гидроксида алюминия является завершающей технологической операцией в производстве глинозема из нефелина. Этот процесс осуществляется во вращающихся печах, где предварительно сгущенный и промытый гидроксид алюминия подвергается прокаливанию при 1200 – 1400 СС. В результате происходит обезвоживание гидроксида алюминия и в печи образуется негигроскопичный глинозем, который после охлаждения до 60 – 70 °С в виде готового продукта направляется в силосные башни для глинозема. Получаемый на заводах из нефелинового концентрата глинозем в основном соответствует продукту первого сорта. В таком глиноземе в качестве примесей содержатся

примерно 0,13% SiО2, 0,035% Fe2О3, 0,42% Na2О, 0,04% влаги и 0,7% потери при прокаливании.

примерно 0,13% SiО2, 0,035% Fe2О3, 0,42% Na2О, 0,04% влаги и 0,7% потери при прокаливании.

Разделение соды и поташа из маточного раствора содовой ветви осуществляется политермическим методом, основанным на различной растворимости этих солей в воде, а также на том, что растворимость поташа непрерывно увеличивается с повышением температуры, а растворимость соды увеличивается только до 40°С, а затем снижается. Поэтому для получения соды и поташа маточный содопоташный раствор упаривают; различная растворимость соды и поташа позволяет таким путем осуществить их раздельное производство.

Поскольку полученный после второй стадии карбонизации содопоташный раствор, как правило, содержит кроме 120 г/л Na2CО3, 65 г/л К2СО3, 10 г/л K2SО4 и гидрокарбонаты натрия и калия, которые вызывают коррозию технологической аппаратуры, приводящей к загрязнению соды и поташа оксидами железа, то для предотвращения этого раствор перед выпаркой нейтрализуется каустической содой, после чего он подвергается трехступенчатой выпарке.

С этой целью исходный содопоташный раствор плотностью 1,15 г/см3, содержащий 200 г/л суммы солей, первоначально упаривается до концентрации около 400 г/л. Плотность упаренного раствора 1,33 г/см3. В этих условиях концентрация упаренного раствора не достигает предела насыщения, а следовательно, соли eaie не кристаллизуются.

Во второй стадии упаривания концентрация раствора достигает 700 – 720 г/л. Происходит насыщение содопоташного раствора солями Na2CО3 и K2SО4 и при температуре около 123 °С раствор становится ими пересыщен, что приводит к выпадению в кристаллический осадок основной массы соды и частично сульфата и поташа. Выпавший осадок, представляющий собой готовый продукт – кальцинированную соду, отделяют от маточного раствора, который направляется на третью стадию упаривания для получения поташа.

Третья стадия выпарки осуществляется при температуре около 110 °С. Упаривание проводят до достижения концентрации солей 1100 г/л с изменением плотности раствора от 1,47 до 1,65 г/см3. При этом из раствора в твердую фазу выделяется двойная соль Na2CО3*К2СО3, а содержание соды в маточнике изменяется от 16 до 2,5%. Полученный после третьей стадии выпарки твердый осадок растворяется в слабом исходном со-допоташном растворе и направляется на первую стадию упарки. а отфильтрованный поташный раствор охлаждается до 40 – 60°С, в результате чего из него в твердую фазу выделяется полутороводный поташ К2СО3* 1,5Н2О.

Кристаллы поташа отделяют от раствора и отмывают теплой водой от сульфатных соединений и соединений хлора. Оставшийся после кристаллизации поташа маточник частично возвращается на выпарку с выделением двойной соли, а частично направляется в глиноземное производство для вывода из содопоташного производства каустической щелочи, соединений алюминия и других примесей.

Выпускаемая в настоящее время из Кольского нефелинового концентрата сода содержит примерно 93,8% Na2CО3, 3,2% K2SO4, 2,8% К2СО3 и 0,05% KC1, а поташ – 99,0% К2СО3, 0,3% Na2CО3, 0,05% KCI и 0,60% K2SО4. По химическому составу получаемый из нефелинов поташ соответствует первому сорту, не уступает по качеству импортному и успешно применяется в производстве хрусталя, оптического стекла, радиотехнической аппаратуры и в других отраслях промышленности.

Опыт работы заводов по комплексной переработке нефелинового концентрата показывает, что производство из него соды и поташа гораздо проще и эффективнее, чем их получение в отдельности традиционными методами. Особо следует отметить два важных преимущества получения соды по этой технологии. Первое – заключается в том, что этот процесс не сопровождается отходами в отличие от производства соды по аммиачному способу, при котором приходится организовывать дорогостоящие сооружения для сброса и хранения хлорида кальция. Второе – обусловлено ее высокой (1,3 кг/м3) насыпной плотностью (в 2 – 2,5 раза больше), что в аммиачном способе достигается путем значительных дополнительных затрат.

Экономическая эффективность комплексной переработки нефелинового концентрата в значительной степени зависит от полноты использования нефелинового (белитового) шлама, получаемого в процессе выщелачивания нефелино-известнякового спека. Основной областью утилизации белитового шлама является производство портландцемента, так как шлам представляет собой тонкоизмельченный материал, в котором известь связана с кремнеземом в виде дикальцевого силиката. Поскольку содержание последнего в шламе достигает 80%, то такой материал по существу является полупродуктом производства цемента.

Получение портландцемента основано на использовании белитового шлама в качестве адгюмосиликатного компонента в составе четырехкомпонентной сырьевой смеси, состоящей из 42% шлама, 50% известняка, 4% боксита и 2% колчеданного огарка. Такая смесь в виде пульпы после перемешивания в коррекционных бассейнах подвергается обжигу во вращающихся печах, где образуется клинкер. Последний после охлаждения в холодильниках и дробления валковыми дробилками направляется на открытый склад для доохлаждения, а затем подвергается сухому тонкому измельчению во многокамерных мельницах и в виде готового продукта транспортируется пневмонасосами и силосные башни. Полученный по этой схеме цементный клинкер имеет следующий состав: 64 – 65% СаО; 5,4 – 5,6% А12О3; 22,0% SiО2; 0,5 – 0,6% Na2О; 4,6 – 4,7% Fe2О3; 1,5-1,72% MgO и 0,1 –  0,16% потерь при прокаливании. Минералогический состав клинкера следующий: 49 – 55% 3CaO*SiО2; 22 – 27% 2CaO*SiО2; 6 – 8% ЗСаО*А12О3; 13 – 15% 4СаО*Al2О3*Fe2О3.

0,16% потерь при прокаливании. Минералогический состав клинкера следующий: 49 – 55% 3CaO*SiО2; 22 – 27% 2CaO*SiО2; 6 – 8% ЗСаО*А12О3; 13 – 15% 4СаО*Al2О3*Fe2О3.

В последние годы намечены пути усовершенствования технологии получения цемента на основе белитового шлама. Одним из них является увеличение доли этого шлама в составе портландцементной сырьевой смеси, что позволит повысить производительность вращающихся печей и улучшить технико-экономические показатели основного производства – глинозема.

Кольский нефелиновый концентрат, кроме алюминия, щелочей и кремния, является достаточно крупным источником и галлия. В настоящее время известны различные методы извлечения галлия из нефелина, которые обычно заканчиваются электролизом очищенного раствора галлата натрия. На практике галлий из нефелинового концентрата обычно извлекают из осадка карбонатов после второй стадии карбонизации обескремненного алюминатного раствора. В этом осадке, как отмечалось выше, в основном концентрируются алюмокарбонаты (Na, К)2О*А12О3*2СО2*nН2О, большая часть галлия в составе (Na, K)2O*Ga2O3*2СO2*nН2O и остаток кремнезема в составе (Na, K)2O* А12O3*2SiO2*nH2O. Осадок растворяется в едкой щелочи и направляется на электролиз для извлечения из полученного раствора галлия.

Таким образом, несмотря на то, что нефелиновый концентрат содержит значительно меньше оксида алюминия и больше кремнезема, по сравнению с бокситом, тем не менее, комплексная его переработка характеризуется высокими технологическими показателями. Из нефелинового концентрата в зависимости от состава используемого известняка одновременно получают 1 т глинозема, 0,76 г кальцинированной соды (100% Na2CO3),0,30 т поташа (100% К2СO3), 0,05% сульфата калия (52% К2O) и 10 т портландцемента. При этом для производства 1 т глинозема и указанных выше количеств соды, поташа и сульфата калия расходуется примерно 4,1 т нефелинового концентрата, 7,6 г известняка, 1,6 т топлива в пересчете на условное (29 МДж/кг), 1100 кВт*ч электроэнергии, 18 ГДж тепловой энергии (пара) и 20,0 м3 воды. Кроме того, для производства 10 т портландцемента дополнительно расходуется около 5,5 т известняка, 1,4 т топлива в пересчете на условное и 750 кВт*ч электроэнергии. Эксплуатационные же затраты на производство глинозема, соды, поташа и цемента из нефелинового концентрата на 10 – 15% ниже (при незначительном повышении капитальных вложений) затрат на производство этих продуктов при раздельном получении глинозема из бокситов по способу Байера, соды по аммиачному способу, поташа из других видов сырья и цемента из известняка и глины [26].

Высокая экономическая эффективность комплексной переработки нефелинового концентрата на глинозем, содопродукты и цемент доказана длительной эксплуатацией Волховского алюминиевого завода и ППО «Глинозем». Себестоимость глинозема, соды, поташа и цемента, производимых из нефелинового концентрата этими предприятиями значительно ниже, чем их производство из традиционных видов сырья.

Дальнейшие усовершенствования технологии переработки нефелинового концентрата спекательным способом направлены на снижение топливно-энергетических затрат, повышение качества продукции, расширение ее ассортимента и снижения материальных потоков. Одним из таких направлений является разработка так называемого сухого способа спекания нефелино-известняковой шихты и получения цементного клинкера. Другое направление комплексной переработки нефелинового концентрата заключается в его спекании не с известняком, а с двойными карбонатными солями или СаСO3, получаемыми из промышленных отходов и содержащими силикаты (нефелиновый шлам) или сульфиты кальция (фосфогипс). Это позволит, во-первых, исключить доставку большого количества нефелинового концентрата к месторождениям известняка, а, во-вторых, значительно сократить материальные потоки.

На основании этого уже разработаны новые схемы переработки нефелинового концентрата, позволяющие получить при улучшенных технико-экономических показателях не только глинозем, соду, поташ и цемент, но и другие продукты, например, каустические щелочи, алюминат натрия, активный оксид алюминия, силикат натрия и другие.

Гидрохимический способ переработки нефелинсодержащего сырья и Кольского нефелинового концентрата, в частности, основан на автоклавном разложении нефелина концентрированным раствором едкой щелочи при высоком молярном отношении Na2O : А12O3 (  >9) в присутствии извести. Этот способ разработан в Институте основной неорганической химии АН УССР и ВАМИ и известен как способ Пономарева и Сажина [28, 29].

>9) в присутствии извести. Этот способ разработан в Институте основной неорганической химии АН УССР и ВАМИ и известен как способ Пономарева и Сажина [28, 29].

Известно, что при обработке нефелина щелочью глинозем в раствор практически не переходит, так как образующиеся при выщелачивании щелочные алюминаты и силикаты взаимодействуют между собой, образуя щелочные алюмосиликаты, которые остаются в осадке. Однако, если выщелачивание нефелина проводить в присутствии извести, то глинозем переходит в раствор в виде алюминатов натрия и калия, а щелочь, кремнезем и известь остаются в осадке в виде щелочного кальциевого силиката (Na,K)2O*CaO*2SiO2*nH2O.

В оптимальных условиях процесс разложения нефелина продолжается около 30 мин и осуществляется при 260 – 300 °С и 3 МПа. Концентрация каустической щелочи в пульпе при этом должна быть на уровне 400 – 500 г/л, а содержание извести должно составлять 1,1 моль СаО на 1 моль SiO2, что соответствует 40% от массы нефелина в шихте. В результате такой обработки оксид алюминия, содержащийся в нефелине, почти полностью переходит в щелочно-алюминатный раствор. Кремнезем, известь и щелочь нефелина связываются в нерастворимый осадок, который осаждается в виде натриево-кальдиевого силиката, что позволяет селективно разделить глинозем и кремнезем. Если вся щелочь, присутствующая в пульпе, находится в виде Na2O, то процесс гидрохимического разложения нефелина происходит по следующей основной реакции:

Рис. IV-8. Схема гидрохимического способа переработки нефелинового сырья

В соответствии со схемой гидрохимического способа переработки нефелинового концентрата (рис. IV-8) нефелиновый концентрат и известь, измельченные до крупности не более 10% класса 175 мкм, смешиваются с оборотным раствором каустической щелочи и оборотным белым шламом, после чего полученная пульпа, нагретая острым паром, подвергается автоклавной варке. При этом в соответствии с реакцией

происходит выщелачивание нефелина. Образуется смесь, состоящая из высокомодульного щелочно-алюминатного раствора и шлама на основе натриево-кальциевого или дикальциевого силиката, которые затем перерабатываются на глинозем, каустический раствор (соду и поташ).

Полученная после выщелачивания пульпа, содержащая до 70 г/л А12O3, разбавляется, фильтруется и промывается горячей водой, расход которой определяется исходя из получения оборотного раствора необходимой для автоклавной варки концентрации. Образующийся после этих операций промытый осадок из натриево-кальциевого силиката обрабатывается разбавленным щелочным раствором при температуре 90 – 95 °С, в результате чего из него переходит в раствор более 90% каустической щелочи. Остающийся после такой обработки предварительно промытый шлам состоит, в основном, из моносиликата кальция и может быть использован для производства цемента, а полученный раствор одновременно поступает на промывку натриево-калиевого силиката, на растворение алюмината натрия и на производство содопродуктов.

Отфильтрованный высокомодульный щелочно-алюминатный раствор, полученный после автоклавного выщелачивания нефелина, направляется на производство глинозема. Однако этот раствор, как правило, содержит еще большое количество кремнезема (до 7 г/л), что отрицательно сказывается на выходе глинозема. Поэтому автоклавный алюминатный раствор предварительно в течение 5 ч подвергается обескремниванию при 95 – 105°С в присутствии оборотного белого шлама. Затем раствор, содержащий 0,32 – 0,35 г/л Si02, отделяется от выпавшего осадка (белого шлама) и упаривается до 400 – 500 г/л Na2O и из него при постепенном охлаждении до 30 °С кристаллизуется алюминат натрия. Последний отделяют от маточного раствора, растворяют и из полученного низкомодульного алюминатного раствора методом выкручивания так же, как и при переработке бокситов по способу Байера, осаждают гидроксид алюминия, из которого с помощью кальцинации получается глинозем. Маточный раствор, полученный после отделения твердого алюмината, возвращается на выщелачивание исходного нефелинсодержащего сырья, а раствор после стадии выкручивания поступает на кристаллизацию вместе с основным раствором.

Гидрохимический способ переработки нефелинового сырья проверен в опытно-промышленных условиях на нефелиновом концентрате. Эти исследования подтвердили возможность осуществления данной технологии. Однако этот способ не нашел применения в промышленности из-за отсутствия технологического оборудования, необходимого для реализации автоклавного способа в промышленности.

Оценка экономической эффективности гидрохимического способа, выполненная ВАМИ, показала, что себестоимость и при

веденные затраты на 1 т глинозема примерно в 1,5 раза ниже, чем при способе спекания. По сравнению с последним этот способ имеет и целый ряд других достоинств, важнейшие из которых следующие:

веденные затраты на 1 т глинозема примерно в 1,5 раза ниже, чем при способе спекания. По сравнению с последним этот способ имеет и целый ряд других достоинств, важнейшие из которых следующие:

отсутствие громоздкого и дорогостоящего процесса спекания;

значительное сокращение расхода известняка и энергозатрат на тонну глинозема;

возможность выпуска части щелочи в виде концентрированного щелочно-алюминатного раствора.

К основным недостаткам рассматриваемого способа относятся большой оборот щелочи и достаточно высокий расход тепла на упаривание растворов, а также повышенный водный баланс. В то же время анализ отдельных переделов показал, что существуют и немалые резервы, использование которых значительно повысит эффективность этой технологии.