|

|

Часть II КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЧЕРНЫХ МЕТАЛЛОВ 5 страница

Сырые окатыши из гранулятора классифицируются на роликовых грохотах с отверстиями 8 мм. Подрешетный продукт (менее 8 мм) является циркуляционной нагрузкой и направляется в смеситель шихты. Окатыши, представляющие собой надрешетный продукт (более 8 мм), подсушиваются в течение нескольких минут на конвейерной сушилке от 5 – 6 до 3 – 4% влаги. При этом прочность окатышей при раздавливании возрастает с 0,02 – 0,04 до 0,08 – 1,2 кН/окатыш.

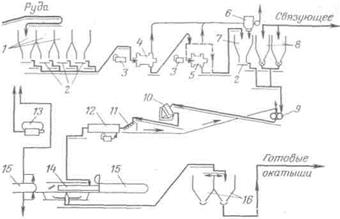

Нагретые и подсушенные окатыши поступают в цилиндрические емкости, а из них – на автоклавную обработку, которая осуществляется при давлении пара 1,6 – 1,7 МПа и температуре 200 – 205 0С. Процесс автоклавной обработки состоит из двух последовательных циклов, включающих подъем температуры до необходимого уровня, а затем ее снижение. Благодаря тому, что в автоклавы поступают нагретые при сушке окатыши, экономится значительное количество тепла и сокращается весь цикл гидротермальной обработки. После автоклавирования окатыши приобретают хорошие физико-механические и металлургические свойства. Особенно необходимо отметить их хорошую восстановимость, так как в процессе гидротермальной обработки в них не образуется трудновосстановимых стекловидных минералов. Скорость восстановления этих окатышей (до степени восстановления 50%) часто более чем вдвое выше, чем у обожженных окатышей аналогичного состава. Схема цепи аппаратов представлена на рис. 11.18.

Рис. 11.18. Схема цепи аппаратов фабрики для производства, окатышей:

Рис. 11.18. Схема цепи аппаратов фабрики для производства, окатышей:

1 – бункера; 2 – тарельчатые питатели; 3 – мазутные горелки; 4 – стержневая мельница; 5 – шаровая мельница; 6 – пылеуловитель; 7 – промежуточный бункер; 8 – бункера для связующего; 9 – смеситель; 10 – тарельчатые грануляторы; 11 – роликовый грохот; 12 – ленточная сушилка; 13 – парогенератор; 14 – емкость для автоклавирования; 15 – автоклавы; 16 – бункера готовых окатышей.

Готовые холодные окатыши (диаметр 12 мм) характеризуются высоким сопротивлением сжатию (1,2 кН/окатыш); барабанная проба по выходу класса + 6,3 мм – 92%. Отмечается, что производство автоклавных окатышей с утилизацией части отходов требует меньших капитальных вложений по сравнению с производством обожженных окатышей и они обладают лучшими металлургическими свойствами. Отмечается также, что в шихту этих окатышей вводят небольшие количества коксовой мелочи, особенно при утилизации отходов и производстве некоторых ферросплавов (хромовых, марганцевых и др.). В отдельных случаях целесообразно повышать давление (до 2,0 – 2,2 МПа) и температуру (210 – 220 °С) в автоклаве, изменять состав связующего, размеры окатышей и т. д. [27].

В ряде стран проводятся исследования, строятся опытные и промышленные установки по брикетированию различных металлургических отходов (Венесуэла, Канада, Бразилия и др.). В основном эти работы повторяют описанный выше процесс горячего брикетирования Fe-содержащих отходов без связующих материалов.

11.4. ИСПОЛЬЗОВАНИЕ ШЛАКОВ

Повышение эффективности металлургического производства связано с воспроизводством железа и других металлов из различных отходов металлургического передела (шлаки, пыли, шламы и др.). В процессе доменной плавки железных руд с коксом и флюсами многие сопутствующие элементы переходят в чугун, а при получении стали – окисляются и переходят в сталеплавильные шлаки, из которых извлекаются ванадий, титан, ниобий и другие ценные минералы. Некоторые железные руды содержат в своем составе редкие элементы; они при доменной плавке переходят в шлаки, из которых частично могут извлекаться.

Как упоминалось выше, по химическому составу доменные шлаки делятся на основные, нейтральные и кислые. Основные шлаки отличаются высоким содержанием оксида кальция (46 – 50%) и сравнительно невысоким – глинозема (до 10%), а кислые – сравнительно низким – оксида кальция (35 – 42%) и более высоким – глинозема (до 15%).

Выход шлаков черной металлургии в 1984 г. составил около 80 млн. т, в том числе – около 52 млн. т доменных, 25 – сталеплавильных и 3 – ферросплавных. Из общего количества перерабатывается 61% шлаков, из них около 82% доменных, больше 19% сталеплавильных и порядка 38% ферросплавных. (По другим данным соответственно 84,32 и 56%.) Из этого количества шлаков произведено (млн. т): 27,8 гранулированного шлака, 1,8 – пемзы, 15,3 – строительного щебня, 1,3 – удобрений, 2,1 – оборотного продукта для металлургии и других видов шлаковой продукции (минеральная вата, литые изделия, высокоглиноземистый клинкер). Так, при выплавке чугуна шлаки добавляют в шихту доменных печей и в аглошихту взамен сырого известняка, железных и марганцевых руд. Удельный расход конвертерного шлака в шихте доменных печей достигал 60 кг/т чугуна и в аглошихте – 22 кг/т агломерата [28]. Опыт работы предприятий черной металлургии показывает, что замена известняка и частично агломерата конвертерным шлаком снижает себестоимость чугуна, повышает производительность агломашин, улучшает качество агломерата и т. д.

Из части мартеновского шлака на ЧМК извлекается более 15 тыс. т железа и поставляется доменному цеху полупродукт (46 – 50% Fe) в количестве 34 тыс. т (1981 г.). Добавление этого шлака в агломерационную шихту позволяет увеличить производительность агломашин (на 3,7%) и улучшить качество агломерата.

Доменный шлак на комбинате перерабатывают в отделении грануляции с получением пемзы. В состав обычного шлака входит дикальциевый силикат в форме (2CaO*Si02), одно- и дикальциевые ферриты (CaO*Fe2О3 и 2СаО*Fe2О3) и небольшие количества вьюстита (FeO). Часть конвертерных шлаков используют в качестве флюса взамен известняка при спекании агломерата, однако они отличаются невысокой пористостью (21,4 – 33%) и неустойчивой структурой. Для улучшения физических свойств шлака его подвергали обработке замасленной окалиной с водой (60 л на 1 т шлакового расплава). В результате получают шлак с улучшенными физическими свойствами и резко возросшей пористостью (46 –50%) [16].

Разработана технология передела фосфористого чугуна в конвертерах с использованием шлаков в качестве удобрении. По химическому составу фосфорсодержащие шлаки можно рассматривать как комплексные удобрения, содержащие фосфор, кальций, магний, марганец, ванадий, хром, серу при незначительном содержании нежелательных элементов (свинец, цинк, мышьяк, олово, натрий). Средний состав этих шлаков (%): SiO2 – 11,3 – 18,9; СаО(общ) – 47,25 – 51,7; СаО(своб) – 0,42 – 4,07; MgO – 1,2 – 3,5; Fe (общ) – 9,8 – 13,1; Р2O5 (общ) – 8,7 – 11,8; Р2O5 (раст) – 0,95 – 10,85; МnО – 4,15 – 7,9.

Было установлено, что важное значение имеет вязкость шлаков, причем на уменьшение вязкости оказывает влияние снижение концентрации MgO в шлаке при одновременном увеличении концентрации FeO и МпО. Обширная концентрационная область, в которой шлаки имеют низкую вязкость и температуру начала кристаллизации (1295°С), создают предпосылки для дефосфорации металла и получения шлаков с высоким содержанием Р2O5. Такие шлаки образуются при оставлении в конвертере шлаков предыдущей плавки.

Для выявления эффективности применения фосфатшлаков в сельском хозяйстве были проведены вегетационные испытания на кислых и на нейтральных каштановых почвах. В обоих случаях урожайность культур повышалась даже при сравнении с введением суперфосфата в качестве удобрения [29].

При производстве марганцевых ферросплавов на Никопольском заводе ежегодный выход отвальных шлаков составляет около 1,4 млн. т. Шлаки ферромарганца, содержащие 12% Мn, 34% СаО, 35% SiO2 и другие компоненты, гранулируются и применяются в производстве марганцевого агломерата (22%). Последний отгружают как марганцевое сырье предприятиям черной металлургии (38%) и используют для строительных целей (40%). Отвальные шлаки силикомарганца (Мn – 11%, SiO2 – 50%, СаО – 15%, MgO – 5%) отгружают металлургам (25%); их перерабатывают на щебень и гранулированный шлак для строительной индустрии (70%), используют при выплавке марганцевых ферросплавов (5%). Вовлечение в производство отсевов шлакопереработки (25 тыс. т) позволяет заменить эквивалентное по марганцу количество стандартного сырья [30].

Изучалась возможность восстановления марганца из отвальных шлаков производства силикомарганца путем электроплавки. В опытных плавках был использован дробленый шлак производства силикомарганца (SiO2 – 48 – 52%, МnО – 17 – 20%; СаО – 10 – 15%; А12O3 – 5 – 10% и др.); плавка проводилась в электропечах на 100 – 200 т. Качество металла полностью соответствовало всем требованиям и практически не отличалось от металла обычной выплавки. В результате внедрения этого процесса удалось снизить расход ферромарганца и плавикового шпата [31].

Таблица 11.5. Основной химический состав шлаков Челябинского электрометаллургического комбината [(% (масс.)]

| Сплав | SiO2 | CaO | Al2O3 | MgO | FeO |

| Ферросилиций | 36,8 | 19,2 | 23,5 | 1,5 | 4,8 |

| Ферросиликохром | 31,2 | 16,2 | 21,6 | 1,7 | 3,1 |

| Феррохром углеродистый | 35,7 | 1,7 | 14,8 | 38,1 | 1,5 |

| Феррохром низкоуглеродистый | 26,1 | 50,8 | 4,5 | 11,9 | 1,0 |

| Силикокальций | 25,7 | 61,8 | 3,7 | 2,1 | 0,7 |

| Ферровольфрам | 52,5 | 13,9 | 8,4 | 0,7 | 8,8 |

| Ферромолибден | 72,8 | 7,6 | 7,3 | 0,9 | 10,6 |

Рассматривалась также возможность утилизации различных шлаков, химический состав которых приведен в табл. 11.5.

Так, удалось полностью утилизировать шлаки от производства ферросилиция и ферросиликохрома, причем первые содержат 20 – 70% восстановленного кремния и 40 – 45% диоксида кремния и весьма эффективно используются в цветной металлургии, при производстве литья и т. д. Использование на Серовском ферросплавном заводе этих шлаков при выплавке углеродистого феррохрома позволило получить на 1 т используемого шлака экономию 654 кг кокса и 4,15 ГДж электроэнергии, а применение их для раскисления стали в ПО «Вторчермет» (Челябинск) дало экономический эффект, равный 49,4 руб. на 1 т используемого шлака.

Шлаки производства ферросиликохрома (до 30% восстановленного хрома и до 50% восстановленного кремния) полностью утилизируются при выплавке высокоуглеродистого передельного феррохрома, что позволяет повысить сквозное извлечение хрома и снизить расход восстановителя.

Наиболее сложной является проблема полной утилизации самораспадающихся известковых шлаков от флюсового производства низкоуглеродистого феррохрома. Эта задача решается путем сепарации шлака с получением различных его фракций. Мелкая фракция (— 0,4 мм) является весьма ценным продуктом н широко применяется для известкования кислых почв. Так, в Свердловской области внесение шлакового порошка позволило повысить урожайность (в пересчете на зерно) на 2,9 ц на каждый гектар.

Эффективно применение шлакового порошка в литейном производстве и при изготовлении тарного (бутылочного) стекла. Экономический эффект при производстве литья составляет 6 руб/т литья, при производстве стекла – 100 руб/т использованного шлака при цене шлакового порошка – 4,5 руб/т. На основе таких шлаков организовано производство облицовочной плитки. Эффективно применение этих шлаков при производстве силикатного кирпича, стеновых блоков и др.

При сепарации шлаков ежемесячно извлекается около 5,5 тыс. т металла, переплавка которого позволяет увеличить выпуск товарного феррохрома на 5,1 –5,3 тыс. т [32]. Проведены успешные исследования по использованию в качестве высокоглиноземистой составляющей шихты при выплавке известково-глиноземистого сталерафинировочного шлака частично довосстановленного отвального шлака алюмотермического производства ферротитана. Полупродукт из шлака после частичного довосстановления ,Al2O3 – 69 – 74%, СаО – 15 – 20%, TiO2 – 5,8% и т. д.) отличается повышенным содержанием окислов титана (максимально допустимое – 3%).

Стандартный высокоглиноземистый полупродукт, добавляемый в шихту для выплавки синтетического шлака, полностью заменяли частично довосстановленным ферротитановым шлаком, что существенно не повлияло на качество и свойства металла. Экономический эффект составил около 1,2 руб/т стали, рафинированной синтетическим шлаком. Разработана и проверена в промышленных условиях технология выплавки стали (60СГХФА) в дуговых печах с применением для легирования ванадиевого конвертерного шлака вместо феррованадия. В результате расход феррованадия сократился на 3,8 кг, а марганцевых ферросплавов – на 0,8 – 1 кг на 1 г стали.

Для повышения эффективности применения доменных шлаков в строительстве разработана и внедрена технология их обработки порошкообразными реагентами (Р3O5, Сr2O3) в шлаковом ковше. При этом получены шлаковые материалы с улучшенными прочностными и огнеупорными свойствами, нашедшие применение в качестве заполнителя при изготовлении легких и жаропрочных бетонов [13]. Разработана также технология выплавки силикомарганца с применением брикетов из отвального шлака (Мn – 15,8 – 17,1%, SiO2 – 49,7 – 50,7%, А12O3 – 8 – 9,7%, СаО – 10,3 – 10,7% и др.), образующегося при производстве силикомарганца, вместо кварцита, малофосфористого шлака и флюса. Установлено, что такая технология позволяет сократить расход кварцита и малофосфористого шлака в 2 раза и вывести из состава шихты доломит. Извлечение марганца при этом увеличивается на 4 – 6% (Днепропетровский металлургический институт).

Представляет интерес использование различных шлаков в качестве вяжущего для закладки. Так, проведены исследования по применению электросталеплавильных шлаков в качестве вяжущего для твердеющей закладки при добыче руд. Установлено, что степень твердения оказывает значительное влияние на прочность закладки, особенно в смесях с окислительными шлаками без активизатора (портландцемента). В частности, при увеличении срока твердения с 28 до 90 и 180 сут прочность закладки возрастает более чем в 20 раз. Добавка активизатора способствует росту прочности закладки, особенно после 28 сут твердения [16].

Как отмечалось выше, наибольшее количество шлаков образуется в доменном производстве. Основным способом их переработки является получение гранулометрического шлака для замены дорогого и дефицитного клинкера при производстве портландцемента (до 15%) и шлакопортландцемента (21 – 60%). Считается, что наиболее прогрессивной является так называемая полусухая грануляция. На таких установках перерабатывается большая часть (>75%) шлака, направляемого па грануляцию. Из установок полусухой грануляции наиболее эффективны гидрожелобные, отличающиеся высокой производительностью; они надежны в эксплуатации и просты по конструкции.

Гидрожелобная установка состоит из приемной ванны, в которую сливают расплавленный шлак, и наклонного грануляционного желоба. В верхнюю часть ванны под давлением до 0,8 – 1 МПа подводится вода (обычно с помощью гидромонитора с соплом). Шлаковый расплав из ванны попадает в грануляционный желоб, где подхватывается сильными струями воды, охлаждается, разбиваясь на гранулы, и отгружается потребителю. Эти установки успешно работают на многих металлургических предприятиях нашей страны.

Быстротвердеющий портландцемент (БТЦ) получают при совместном тонком измельчении специального портландцементного клинкера, гипса й не более 15% доменных гранулированных шлаков. По своим свойствам БТЦ отличается от обычного прежде всего интенсивным твердением в течение первых трех суток (60 – 70% прочности). В дальнейшем интенсивность нарастания прочности замедляется и через 28 сут и более прочностные показатели БТЦ становятся аналогичными обычным высококачественным портландцементам.

Шлакопортландцементом называют гидравлическое вяжущее, получаемое путем тонкого измельчения портландцемент кого клинкера вместе с гранулированным доменным или электротермофосфорным шлаком, а также дигидратом гипса. Содержание шлаков в шлакопортландцементе должно составлять от 21 до 60% (масс), а в марке 300 – допускается от 60 до 80%. Гипс, вводимый в шихту, регулирует сроки схватывания и является активизатором твердения шлака. При изготовлении шлакопортландцемента гранулированный шлак предварительно сушат (до 1 – 2% влажности), а затем с клинкером и гипсом дозируют, измельчают и т. д.

Процессы твердения шлакопортландцемента более сложные, чем обычного портландцемента, так как в реакции с водой участвуют оба его компонента – клинкер и гранулированный доменный шлак. В затвердевшем шлакопортландцементе преобладают низкоосновные гидросиликаты кальция, образующиеся в высокодисперсном гелевидном состоянии.

Портландцемент и шлакопортландцемент широко применяют в производстве сборных бетонных и железобетонных конструкций и изделий, при гидротехническом и речном строительстве и др.

С применением доменных шлаков изготавливают и ряд вяжущих веществ (известково-шлаковое, шлаковые вяжущие для бетонов, шлакощелочные вяжущие и др.). Так, например, сульфатношлаковый цемент – гидравлическое вяжущее вещество – изготавливают путем помола гранулированного доменного шлака и гипса или ангидрита с небольшими добавками щелочного активизатора его твердения. При этом расходуется 80 – 85% шлаков и 10 – 15% ангидрита.

Одним из наиболее ценных строительных материалов, получаемых из доменных шлаков, является шлаковая пемза, представляющая собой легкий пористый заполнитель. Существует несколько способов получения шлаковой пемзы. Одним из наиболее прогрессивных является гидроэкранный, основанный на обработке расплава шлака струями воды, подаваемой через гидромониторную насадку со скоростью 17 – 20 м/с под давлением 0,6 – 0,8 МПа.

Проводилось большое число промышленных исследований в области наиболее рациональных путей утилизации всех видов шлаков для «собственного» потребления, в строительстве и сельском хозяйстве. Так, по данным Довгопола В. И. и Ягудина А. И. [28], в дорожном строительстве УССР ежегодно используется примерно 3 млн. м3 доменных и сталеплавильных шлаков, в РСФСР – 5 млн. м3. Для переработки шлаков используют серийные передвижные дробильно-сортировочные установки, дополнительно оснащенные магнитносепарационным оборудованием для извлечения металла.

Разработаны три варианта аналогичных типовых установок для переработки отвальных шлаков производительностью 500, 1000 и 1500 тыс. т шлака в год для производства щебня и с извлечением металла до 5% от массы шлака.

Увеличена выработка шлаковой и шлакоизвестковой муки из конвертерных шлаков (до 250 тыс. т в год на Новолипецком металлургическом комбинате), из фосфошлаков (100 тыс. т на Карагандинском металлургическом комбинате) и т. д. Подсчитано, что от переработки шлаков черная металлургия получила в 1984 г. 90 млн. руб. прибыли. По данным УралНИИчермета. эффект от переработки 1 т шлака составляет в среднем (руб.): доменного – 1,1. сталеплавильного – 5,4, ферросплавного – 3,2, а вывоз шлаков в отвалы и их содержание дают убыток – 1 руб/т. Однако при использовании некоторых шлаков (например, от производства силико- и ферромарганца) для выплавки чугуна на большинстве предприятий УССР и Грузии наблюдается повышенный расход кокса, известняка, увеличивается выход доменного шлака, повышается себестоимость выплавки чугуна (33].

В практике черной металлургии за рубежом рациональным методом переработки и использования шлаков уделяется также большое внимание. Это обусловлено теми же причинами, что и в СССР (получение дополнительных сырьевых ресурсов, удобрений для сельского хозяйства, освобождение значительных земельных угодий для сельского хозяйства, улучшение экологических условий и повышение рентабельности предприятий). В настоящее время, например, доменные шлаки в Великобритании, Канаде, Люксембурге и ФРГ утилизируются на 100 %, в США – на 95%. во Франции и Японии – на 90% и т. д.

Ниже приводятся данные о путях переработки и использования шлаков в ряде наиболее развитых стран за рубежом (табл. 11.6).

Япония. В стране образуется доменного шлака в среднем около 300 кг/т чугуна и сталеплавильных шлаков примерно 130 кг/т стали, причем преимущественно конвертерных. В последние годы количество перерабатываемых шлаков в Японии заметно возросло в основном за счет конвертерных шлаков, что связано с увеличением производства конвертерной стали и дефицитом каменных строительных материалов.

В 1983 – 84 гг. резко возросло количество шлаков для производства цемента (43%) и снизилось – для строительства дорог (38%). Доля шлака, продаваемого, в основном строительным фирмам, возросла с 30% в 1981 г. до 42% в 1983 г.

При переработке конвертерного шлака обычно предусматривается извлечение металла и его возврат в производство. Немагнитная часть шлака используется для производства щебня и удобрений для сельского хозяйства. Например, по данным фирмы «Кобэ Сейкодзе», которая создала технологию полной утилизации конвертерных шлаков, из каждой тонны шлаков можно получить 720 кг цемента, 30 кг заменителя железистого песка, 50 кг марганцевой руды, 10 кг оксида ванадия, 107 кг удобрений, 165 кг стали. Фирма считает, что более широкому использованию сталеплавильных шлаков препятствует непостоянство их химического состава и свойств в зависимости от марки выплавляемой стали, условий ведения плавки, а также их набухания и разрушения под действием влаги.

Склонность к набуханию и разрушению у шлаков зависит от содержания в них свободного CaO, FeO и МnО, причем если суммарное содержание двух последних оксидов выше 10%, то шлаки становятся устойчивыми к разрушению даже при высоком содержании в них СаО. Кроме того, высокое содержание СаО в шлаке мешает его использованию для производства щебня.

Снижение содержания свободной СаО в конвертерном шлаке достигается уменьшением его основности, введением доменного шлака, богатого Si02, продувкой его кислородом, добавкой кварцевого песка, А12O3, Fe2O3 и др. При этом до 10%

Таблица 11.6. Использование шлаков

| Страна | Примерный выход шлаков, млн. т/год | Утилизировано, %, доменных/ сталеплавильных | Использование шлаков | ||

| Всего | Доменных | Сталеплавильных | |||

| Япония | >40 | 28 –30 | >8 – 10 | >90/80 | Строительные материалы (щебень, цемент, бетон и др.), дорожное строительство, стекольное производство, удобрения и др. |

| ФРГ | 15 – 16,5 | 11 – 11,8 | ≈4 | 100/>90 | Строительные материалы (щебень, цемент, шлаковата, пемза, газобетон и др.), удобрения и др. |

| США | ≈27 | ≈20 | >6 | 95/>70 | Строительные материалы (щебень, цемент, пемза, и др.), тарное стекло, покрытие дорог, удобрения и др. |

| Франция | >16 | ≈14 | 2,3 | >90/н.с. | Строительные материалы (щебень, пемза, наполнители бетона и др.), покрытие дорог, литейное производство, удобрения и др. |

| Англия | >13 | ≈10 – 11 | >2 | 100/≈90 | Дорожное, аэродромное и промышленное строительство – щебень (>70 %), шлаковая пемза, бетоны, шлакоситалл, шлаковата и др. |

| ЧССР | ≈8 | >5 | 2,5 | >90/≈50 | Строительные материалы (цемент, пемза, шлаковата, шлакоситалл и др.), ж.д. и гидротехническое строительство (>90% доменных шлаков) удобрения и др. |

Свободного СаО переходит в связанное состояние с образованием ди-

кальциевого феррита (2CaO*Fe2О3). Содержание свободного СаО снижается в шлаках и после охлаждения, классификации по крупности и выдержки в отвалах в течение нескольких месяцев.

Эта же фирма выпускает ферритовый цемент, получаемый при спекании шихты, состоящей из доменных и сталеплавильных шлаков, причем качество цемента регулируется режимом спекания и соотношением шлаков в шихте. Наличие в шлаках различных фаз, способных самостоятельно твердеть (алюмоферриты кальция, основное шлаковое стекло и др.), создает предпосылки к использованию этих вяжущих при обычных температурах или при автоклавной пропарке при невысоких температурах (90—100°С). Если в состав смеси шлаков войдут менее активные компоненты, то требуемый эффект твердения может быть достигнут при более высоких параметрах автоклавной обработки (Р = 0,8 – 1,5 МПа, Т = 174 –200°С).

На рис. 11.19 приведена схема промышленной установки полной утилизации шлаков. Горячий шлак (≈1300°C) сливают в два грануляционных агрегата 1, где под действием сильных водяных струй он гранулируется и охлаждается. Пульпа из грануляторов 1, содержащая 12% твердых частиц, подается шламовыми насосами 2 для первичного обезвоживания на грохот 3. Твердые частицы пульпы, представляющие собой надрещетный продукт, поступают в промежуточный бункер 4, а затем на вторичное обезвоживание — на сетчатый конвейер 5. Гранулированный шлак (W = 9%) поступает на грохот 6, где разделяется на фракции + 15 и –15 мм. Крупная фракция поступает, на склад 7, мелкая — в бункер 8 с питателями 9. Затем шлак дробят в шаровой или стержневой мельницах 10 и загружают в бункера 11.

Рис. 11.19. Технологическая схема полной утилизации шлаков:

1 – грануляторы; 2 – шламовые насосы; 3, 6 – грохоты; 4 – промежуточный бункер; 5 – сетчатый конвейер; 7 — склад; 8. И— бункер: 9 – питатели; 10 – стержневая (шаровая) мельница; 12 – отстойник: 13 – резервуар технической воды; 14 – струйные насосы.

Пульпа из-под грохота 3 подается в отстойник 12, а шлам, содержащий 30% твердых частиц, перекачивается в промежуточный бункер 4. Вода из отстойника 12 поступает в резервуар 13 технической воды и струйными насосами 14 вновь подается в грануляционное отделение.

Производительность этой первой промышленной установки 25 тыс. т/мес (по шлаку), давление воды на грануляционной установке – 166,7 кПа, продолжительность грануляции шлака из одного ковша – около 15 мин.

В конце 70-х годов были построены еще две аналогичные установки для утилизации доменных шлаков производительностью 50 и 80 тыс. т/мес [34].

Многие фирмы проводят исследования по разработке наиболее эффективных путей грануляции шлаков. Так, в отличие от водной грануляции фирмы «Кобэ Кейкодзе» фирмой «Ниппон Кокан» и др. разработана и эксплуатируется установка воздушной грануляции шлаков [35]. В 1979 г. была пущена подобная установка для грануляции шлаков, получаемых при выплавке Fe – Ni, а в 1981 г. – для утилизации конвертерных шлаков.

Принцип работы установок почти аналогичен. Шлаки поступают в специальные желоба, куда противотоком направляются струи воздуха, распыляющие шлак на мелкие гранулы, обычно диаметром до 5 мм. Тепло гранул утилизируется во вращающихся трубчатых теплообменниках и используется для различных целей, в том числе и для сушки исходной руды. Гранулированный шлак классифицируют на классы + 3 и – 3 мм, причем подрешетный продукт является товарным и отгружается потребителю. Надрешетный продукт практически не используется, так как содержит повышенное количество свободного СаО, доломитизированный известняк и другие нерасплавляющиеся включения, ухудшающие качество гранул.

В табл. II.7 приводятся некоторые технические данные этих установок.

Таблица 11.7. Технические характеристики установок

| Характеристика | Установки | |

| утилизации конвертерного шлака | утилизации шлака выплавки | |

| Производительность (по шлаку), т/ч | ||

| Скорость воздуха при грануляции шлака, м/с не более | ||

| Расход воздуха, тыс. м3/ч (м3/т шлака): | ||

| на грануляцию | 56,7 | 170—350 |

| на охлаждение гранул | ||

| Температура гранул, °С: | ||

| поступающих в теплообменник | 1050—1100 | 1050—1100 |

| выходящих из теплообменника | ~290 | |

| Выход годного гранулированного шлака, % | – |

Несколько иной способ грануляции шлаков предложен фирмой «Сумитомо Метал» (Япония).

Жидкий доменный шлак подается на вращающуюся с определенной скоростью плиту, где образуются небольшие гранулы диаметром 5 мм, которые затем охлаждаются от 1350 до 850°С. Они затвердевают и являются товарным продуктом. По мнению фирмы, разработанный метод сухой грануляции обеспечивает низкий расход энергии, небольшие потери тепла и высокий показатель использования шлака.