|

|

КОМПЛЕКСНАЯ ПЕРЕРАБОТКА ГОРНО-ХИМИЧЕСКОГО СЫРЬЯ

Ограниченность и невоспроизводимость природных минеральных ресурсов, высокая интенсивность их эксплуатации обусловили настоятельную необходимость экономного, бережного отношения к ним во всех отраслях промышленности. Из всех видов минерального сырья особое место занимают агрохимические фосфорсодержащие руды, от которых в значительной мере зависит плодородие почв. Учитывая, что запасы богатого фосфором сырья весьма ограничены, одной из важнейших проблем является эффективное использование их за счет повышения степени извлечения полезных компонентов из недр и руды.

Многообразие состава и свойств руд горнохимического сырья дает возможность использовать их в различных отраслях народного хозяйства. В рудах некоторых месторождений кроме основного компонента содержится один или несколько ценных минералов или элементов, каждый из которых может представлять промышленный интерес. Кроме того, в качестве полезного сырья могут быть использованы породы вскрыши или породы, залегающие среди полезной толщи рудного тела. Однако практически все месторождения руд горнохимического сырья, которые характеризуются сложным минеральным составом, комплексностью и низким содержанием основного компонента, используются только как сырье для промышленности минеральных удобрений с извлечением из него в основном одного минерала – апатита, фосфата и т. д. Основная же масса руды, содержащая значительные количества других минералов, после извлечения из него полезного компонента направляется в отвал. При этом, помимо потерь полезных компонентов с отходами, большой ущерб наносится экономике и окружающей среде не только из-за недоизвлечения полезных ископаемых из недр земли и руд, но и за счет организации и эксплуатации хвостохранилищ, а также потерь значительных отторгаемых земель.

Скопившиеся в настоящее время значительные объемы отходов, динамика их роста, затраты на складирование, размеры занимаемых площадей под хвостохранилища, а также возможность получения различных товарных продуктов из хвостов указывают на целесообразность комплексного использования руд горнохимического сырья.

Исходя из этого наибольший интерес представляют апатит-содержащие руды Кольского полуострова, кингисеппские ракушечные фосфоритовые руды Прибалтийского бассейна, желваковые фосфориты Егорьевского, Вятско-Камского, Полпинского и Чилисайского месторождений, а также фосфоритные руды Каратауского бассейна.

Однако практически в настоящее время комплексно использовать можно в основном хибинские апатито-нефелиновые и ковдорские апатитосодержащие руды, а также кингисеппские, егорьевские и вятскокамские фосфориты, так как они наиболее полно изучены, для них разработана технология комплексного обогащения, определены потребители ряда получаемых из них концентратов и выполнены соответствующие технико-экономические обоснования [1]. Для руд остальных месторождений требуются дополнительные исследования состава, технологии комплексного обогащения и переработки получаемых концентратов, а также выполнение технико-экономического обоснования, подтверждающего целесообразностью их комплексного использования. Поэтому в данной работе основное внимание уделено вопросам комплексного использования горнохимических руд первых пяти месторождений.

Для успешного осуществления Продовольственной программы большое значение приобретает интенсификация сельского хозяйства и, в первую очередь, его химизация. В решении последней первостепенная роль принадлежит минеральным удобрениям, проблему развития промышленности которых ЦК КПСС и Совет Министров СССР рассматривают как одну из важнейших социально-экономических задач.

Основная роль в повышении урожайности принадлежит фосфорсодержащей составляющей минеральных удобрений, так как кроме прямого назначения фосфор в значительной мере оказывает влияние на эффективность азотных и калийных удобрений. Фосфор и его соединения играют большую роль в промышленной и сельскохозяйственной деятельности человечества. Это, в первую очередь, связано с особым воздействием соединений фосфора на растительные и животные организмы, поскольку он наряду с углеродом, азотом и кислородом является одним из «кирпичиков» биосферы [4—6].

Почти все известные минеральные соединения фосфора в земной коре являются солями ортофосфорной кислоты или ее комплексов. Известно около 200 минералов, содержащих более одного процента фосфора. Однако практическое значение имеют ортофосфаты кальция группы апатита Са5(РО4)3(СО3) (F, Cl, ОН): фторапатит, фторгидроксилапатит, карбонат-фторапатит (франколит), карбонат-гидроксилапатит (даллит) и гидроксилапатит. На долю фосфатов кальция группы апатита приходится подавляющая часть всего фосфора, содержащего в земной коре.

Общеизвестно, какую важную роль играет фосфор в жизнедеятельности растений, животных и человека. Его избыток или недостаток определяет многие жизненные функции человеческого организма.

Минеральный фосфор в виде гидроксилапатита служит основной составной частью костной ткани позвоночных и наружных скелетов некоторых ракообразных и моллюсков. Кроме того он присутствует в мягких тканях растений и животных. Фосфорсодержащие органические соединения обеспечивают превращение химической энергии в механическую энергию мышечной ткани. Фосфор входит в состав нуклеиновых кислот, регулирующих наследственность и развитие организмов.

Роль фосфора в сельскохозяйственном производстве связана с участием фосфатных соединений в преобразовании световой энергии, реализуемой в процессе фотосинтеза. В процессе роста и развития растения усваивают фосфор, извлекая его из почвы. Вывоз сельскохозяйственных продуктов растительного и животного происхождения из сельской местности в города приводит к истощению фосфором даже самых плодородных почв. С ростом населения городов увеличивается и вывоз с полей сельскохозяйственных продуктов. Чтобы поддерживать плодородие почвы, необходимо постоянно увеличивать количество фосфора, вносимого в них в виде удобрений, а следовательно, их производство.

Производство фосфорных минеральных удобрений – главная сфера применения фосфатного сырья, наличие которого определяет планы развития туковой промышленности.

Из фосфорного сырья производятся различные виды фосфорсодержащих удобрений: простой и двойной суперфосфаты, преципитат, аммофос, нитрофоска и нитроаммофоска, термические фосфаты, жидкие комплексные удобрения, фосфоритная мука и другие. Основную часть фосфорных удобрений получают путем разложения природных фосфатов кислотами; при этом труднорастворимые и плохоусваиваемые растениями соединения фосфора переходят в более растворимые в почвенной влаге и легко усваиваемые растениями фосфаты. Для разложения природных фосфатов в основном применяются серная, азотная и фосфорная кислоты; последнюю из них также получают из этого вида сырья путем кислотной или термической его переработки.

Несмотря на резкое увеличение производства фосфатных удобрений, объем которого к концу нашего столетия планируется увеличить почти в два раза по сравнению с концом текущей пятилетки, баланс производства и потребления фосфатных удобрений в нашей стране складывается с дефицитом. В результате уже сейчас значительная часть посевных площадей страны имеет низкое содержание подвижного фосфора, а к 2000 г. планируемые объемы производства фосфорных удобрений также не будут удовлетворять потребности сельского хозяйства [2, 7].

Непрерывно растущие потребности народного хозяйства в фосфорных удобрениях требуют соответствующих фосфорсодержащих руд, балансовых запасов которых в настоящее время вполне достаточно, чтобы полностью обеспечить текущие и перспективные потребности страны. Однако значительная часть из них представлена бедным и труднообогатимым сырьем, расположенным в отдаленных и труднодоступных районах, в связи с чем для их освоения требуются разработка новых эффективных схем обогащения, большие капитальные вложения и эксплуатационные затраты.

Географически месторождения фосфатных руд расположены на территории СССР неравномерно. Практически все запасы сосредоточены на территории РСФСР (59,4%), Казахстана (36,2%) и Эстонии (4,4%). При этом в РСФСР около 70% запасов фосфатного сырья концентрируются на Кольском полуострове. Недостаточная обеспеченность фосфатным сырьем многих районов страны является причиной многотоннажных и дальних его перевозок, достигающих 4,0 тыс. км.

Фосфатное сырье в нашей стране характеризуется невысоким качеством. Если фосфориты наиболее богатых этим сырьем стран – США и Марокко – содержат 26 – 34% Р2О5, то фосфатное сырье в нашей стране содержит 6 – 28% Р2О5. В среднем содержание Р2O5 в разведанных запасах фосфатных руд составляет 10 –13% Р2O5. Перспективы открытия богатых фосфором руд пока отсутствуют. Более того, содержание Р2O5 в фосфатном сырье будет непрерывно снижаться в связи с вовлечением в разработку бедных руд (3 – 8% Р2О5) и к 2000 г. в среднем составит около 10% Р2О5 [2, 4, 8].

В Советском Союзе фосфатное сырье представлено апатитовыми и фосфоритовыми рудами. Первые из них подразделяются на апатито-нефелиновые, апатито-магнетитовые, собственно апатитовые и прочие комплексные апатитсодержащие руды. Вторые также характеризуются большим разнообразием промышленно генетических типов, среди которых преобладают микрозернистые, конкреционные и ракушечные фосфориты.

Увеличение добычи фосфатного сырья в перспективе будет осуществляться в основном за счет фосфоритов, так как роль апатитов в обозримом будущем несколько уменьшится. Фосфориты являются менее качественным сырьем, чем апатиты. При обогащении апатитовых руд получают концентраты с содержанием от 36 до 39,4% Р2О5, а при обогащении фосфоритов со значительными трудностями и при более низких технико-экономических показателях получаются концентраты, удовлетворяющие лишь минимальным требованиям технологии их переработки на удобрения и содержащие в основном не более 28% Р2O5.

Ниже приводится краткая геолого-технологическая характеристика, вещественный состав, комплексная обогатимость и технология переработки хибинских апатито-нефелиновых и ковдорских апатитовых руд, а также фосфоритов Кингисеппского, Егорьевского и Вятско-Камского месторождений. Рассматриваются также основные технологические решения получения из этих руд кроме основной продукции других концентратов и способы переработки последних.

IV.1. Апатито-нефелиновые руды Хибинского массива

Кольский полуостров является одной из основных фосфатно-сырьевых баз Советского Союза, так как в этом регионе сосредоточены уникальные по своим запасам и качеству Хибинские месторождения апатито-нефелиновых руд. Последние являются источником апатитового концентрата – самого эффективного сырья для производства фосфорных удобрений, что определяет ведущую роль Хибин в развитии агропромышленного комплекса страны. В настоящее время более 70% концентрированных фосфорных удобрений производится из хибинского апатитового концентрата, потребителями которого являются кроме отечественных суперфосфатных заводов и ряд зарубежных стран.

Анализ современного состояния фосфатной сырьевой базы и основных направлений ее развития показывает, что как в настоящее время, так и в течение ближайших 10 – 20 лет основным источником сырья для производства фосфорных удобрений

будут также оставаться хибинские апатито-нефелиновые руды Кольского полуострова. Это объясняется тем, что Хибинские месторождения расположены в развитом промышленном регионе, апатито-нефелиновые руды достаточно легкообогатимы, а получаемый из них апатитовый концентрат по своему качеству является лучшим в мире и используется для производства всех видов фосфорных удобрений. Все это предопределяет высокие темпы добычи апатито-нефелиновых руд, а следовательно, и выпуска апатитового концентрата, которые в соответствии с перспективным планом производства минеральных удобрений будут расти.

будут также оставаться хибинские апатито-нефелиновые руды Кольского полуострова. Это объясняется тем, что Хибинские месторождения расположены в развитом промышленном регионе, апатито-нефелиновые руды достаточно легкообогатимы, а получаемый из них апатитовый концентрат по своему качеству является лучшим в мире и используется для производства всех видов фосфорных удобрений. Все это предопределяет высокие темпы добычи апатито-нефелиновых руд, а следовательно, и выпуска апатитового концентрата, которые в соответствии с перспективным планом производства минеральных удобрений будут расти.

Однако, как показывают расчеты, промышленные запасы богатых (Р2O5≈15%) апатито-нефелиновых руд при планируемом росте объемов добычи руды и производства апатитового концентрата без соответствующего расширения сырьевых ресурсов производственного объединения «Апатит», перерабатывающего эти руды, обеспечат его устойчивую деятельность еще в течение нескольких десятилетий. В связи с этим возникает необходимость изыскания новых запасов апатито-нефелиновых руд в Хибинском массиве и целесообразность вовлечения в производство бедных руд.

Геолого-минералогическая и технологическая характеристики апатито-нефелиновых руд. Впервые залежи апатита в Хибинском горном массиве были обнаружены в конце прошлого столетия группой финских геологов во главе с Рамзаем и Гакмоном. Однако вследствие значительной отдаленности Хибин от промышленных центров, отсутствия опыта в использовании апатита, как минерального сырья для производства удобрений, и консерватизма царского правительства открытию апатита в те далекие годы не было придано серьезного значения.

Планомерное изучение Хибинского горного массива началось только в годы Советской власти. Начатые вскоре после Великой Октябрьской социалистической революции геологические исследования этого региона привели к открытию богатейших залежей апатита – качественного нового сырья для производства фосфорных удобрений. Однако в то время минерал апатит не считался промышленным сырьем и нигде в мире не использовался для производства минеральных удобрений. Поэтому, в первую очередь, необходимо было выявить возможность получения из него суперфосфата. С этой целью одновременно с геологоразведочными работами проводились и технологические исследования, которыми было доказано, что из хибинского апатитового сырья можно получить легкоусваиваемый растениями суперфосфат. При этом было установлено, что качество суперфосфата зависит от крупности апатитового сырья, содержания в нем пентоксида фосфора и нерастворимого остатка, т.о. для производства высококачественного суперфосфата апатито-нефелиновая руда нуждалась в предварительном обогащении с получением тонкоизмельченного апатитового концентрата.

Исследования по обогащению апатито-нефелиновых руд были начаты институтом Механобр в 1928 г. В результате была разработана флотационная технологическая схема получения апатитового концентрата, содержащего 39,4% Рг05, на основе которой в 1931 г. была построена и пущена в эксплуатацию первая очередь первой апатито-нефелиновой обогатительной фабрики АНОФ-1.

Первые результаты геологической разведки показали, что Хибинский горный массив щелочных пород по своим масштабам и по концентрации целого ряда ценнейших компонентов в рудных минералах (апатит, нефелин, сфен, титано-магнетит и эгирин) не имеет аналогов в мировой практике, а запасы апатитовых руд в нем практически неисчерпаемы.

Тезис «неисчерпаемости» недр Хибин никем не оспаривался более четверти века, что на многие годы предопределило узкую научную направленность геологических исследований, в тематике которых поискам новых апатитовых месторождений отводилась далеко не главная роль.

Освоение целинных и залежных земель явилось толчком к увеличению производства концентрированных фосфорных удобрений, выпуск которых в основном базировался на продукции комбината «Апатит». Это потребовало значительного увеличения производства апатитового концентрата, а, следовательно, роста темпов добычи апатитовой руды. В связи с этим перед геологами была поставлена задача усиления поисковых и разведочных работ с целью обеспечения достаточных запасов руд по сравнению с темпами их добычи.

К настоящему времени Государственным балансом учтены запасы девяти апатито-нефелиновых месторождений, из которых шесть находятся в эксплуатации (Кукисвумчорр, Юкепор, Плато Расвумчорр, Апатитовый цирк, Коашва и Ньоркпахк), два – детально разведаны и переданы для промышленного освоения (Партомчорр и Олений ручей) и на одном месторождении ведутся геологоразведочные работы (Эвеслогчорр). Одновременно осуществляется широкая программа поисково-оценочных и геологоразведочных работ на новых рудных участках: Снежный цирк, Вуоннсмийок и др.

Все месторождения апатито-нефелиновых руд генетически и пространственно связаны с продуктивной интрузией ийолит-уртитовых пород Хибинского щелочного массива, вытянутой в виде дугообразной полосы на 75 км при максимально видимой мощности — 2,5 км. Внутреннее строение апатитовых залежей сложное, обусловленное переслаиванием природных руд: сфено-апатитовых, апатито-нефелиновых и апатитовых уртитов и ийолитов [9—11].

Каждое из перечисленных месторождений сложено рудами одного и того же типа, но в разных соотношениях, что предопределяет возможность их переработки по единой технологии.

По текстурным особенностям среди апатито-нефелиновых руд различают пятнистые, пятнисто-полосчатые, линзовидно-полосчатые, сетчатые, брекче-видные, блоковые, вкрапленные, уртит, обогащенный апатитом, и др. Наиболее характерными разновидностями из них являются богатые руды пятнистой структуры, пространственно приуроченные к висячему боку рудного тела и бедные линзовидно-полосчатые руды, слагающие лежачий бок и центральную часть рудного тела. Между этими текстурами имеется множество переходных разновидностей, которые залегают по довольно выдержанным по площади и мощности зонам (табл. IV.1).

Особое место среди апатитовых руд занимают труднообогатимые охристые, так называемые «окисленные» руды из зон разрушения, которые образовались в результате различных физических и химических процессов выветривания. Мощность разрушенных зон в апатитовых рудах колеблется в широких пределах, составляя в среднем 10—60 м.

Помимо апатито-нефелиновых руд апатитовые залежи в лежачем и висячем боках и прослойках представлены пефелинсодержащим сырьем — уртитами. Ориентировочные запасы уртитов в пределах известных апатитовых месторождений, рассчитанных до глубины подсчетов запасов апатито-нефелиновых руд, составляют несколько десятков млрд. тонн. Учитывая, что уртиты расположены глубже апатитовых залежей, их запасы значительно выше.

Несмотря на разнообразие текстур апатито-нефелиновые руды по вещественному составу практически однотипны и отличаются лишь количественным соотношением рудообразующих минералов, которые определяют основные физико-химические свойства хибинских руд. При этом благодаря средне- и даже грубокристаллической зернистой структуре последние не требуют тонкого измельчения при обогащении. Измельчение руды до крупности 50% класса —0,074 мм обеспечивает практически полное раскрытие зерен апатита и нефелина [4, 9, 11].

Таблица IV. 1. Минеральный состав рудных текстур Хибинского массива (%)

| Текстура | Апатит | Нефелин | Пироксены | Полевой шпат | Сфен | Титано-магнетит | Прочие |

| Пятнистая | 74,7 | 11,5 | 5,7 | 2,5 | 3,0 | 2,0 | 0,6 |

| Пятнисто-полосчатая | 69,5 | 20,0 | 6,1 | 2,7 | 1,3 | 0,2 | 0,2 |

| Брекчия | 64,7 | 18,5 | 8,8 | 4,8 | 1,6 | 0,8 | 0,8 |

| Линзовидно-полосчатая | 45,7 | 37,5 | 7,7 | 3,2 | 2,2 | 2,9 | 0,8 |

| Крупноблоковая | 38,5 | 43,6 | 8,2 | 3,9 | 2,4 | 2,7 | 0,7 |

| Мелкоблоковая | 34,3 | 50,1 | 9,0 | 2,4 | 2,3 | 1,2 | 0,7 |

| Сетчатая | 27,9 | 48,2 | 16,6 | 2,2 | 2,3 | 2,2 | 0,6 |

| Сфено-апатитовая | 21,9 | 32,3 | 23,3 | 5,81 | 5,0 | 1,0 | 0,5 |

| Ийолит с апатитом | 16,4 | 52,2 | 18,1 | 4,6 | 4,7 | 2,2 | 1,5 |

| Среднее содержание в перерабатываемых рудах | 43,2 | 37,9 | 8,9 | 4,3 | 2,3 | 1,8 | 1,6 |

Основными породообразующими минералами всех текстурных разновидностей являются апатит, нефелин, сфен, титано-магнетит, эгирин и полевые шпаты (табл. IV.2), а второстепенными – лепидомелан, ринколит, канкринит, натролит и др.

Апатит Са10(РO4)6(F, ОН)2 – основной по значению минерал в апатито-нефелиновых рудах, относительное количество которого в различных текстурных разновидностях колеблется от 5 до 90%. Ценность этого минерала обусловлена наличием в нем 17% фосфора, редкоземельных металлов и фтора. Его кристаллы значительно отличаются друг от друга по цвету и варьируется в широких пределах от бледно-темного и темновато-зеленого до черного. Это связано с наличием в нем различных механических примесей, его химическим составом и особенностями кристаллической структуры. Зерна апатита обладают повышенной хрупкостью по сравнению с другими сопутствующими ему минералами. Плотность и твердость этого минерала 3,2 г/см3 и 5 соответственно.

Нефелин—(Na, К)AlSiО4 – второй по значению минерал в Хибинском массиве, ассоциирует со всеми минералами апатито-нефелиновых руд и вмещающих пород. Он является породообразующим минералом наряду с пироксеном, сфеном, титано-магнетитом и полевым шпатом. Относительное количество нефелина в рудах колеблется от 10 до 70% и более. При разложении нефелина в кислотах образуется гель кремневой кислоты облаковидной формы. Нефелин – неустойчивый минерал, под влиянием гидротермальных процессов претерпевает существенные изменения вплоть до полного разрушения. Кроме основного полезного компонента – глинозема, среднее содержание которого в нефелине составляет около 32%, практический интерес представляют оксиды натрия и калия, а также галлий, рубидий и цезий. В нефелине постоянно присутствуют инородные включения таких минералов, как эгирин, апатит, титано-магнетит, сфен, гидрослюды и глины.

Таблица IV.2. Химический состав минералов, содержащихся в апатито-нефелиновых рудах (%).

| Состав | Апатит | Нефелин | Сфен | Эригин | Титано-магнетит | Полевой шпат |

| P2O5 | 40,36 | 0,18 | 4,10 | Сл. | 0,1 | Сл. |

| Al2O3 | 0,22 | 31,8 | 0,31 | 2,61 | 1,02 | 18,73 |

| SiO2 | 0,48 | 41,7 | 39,9 | 50,19 | 1,95 | 64,42 |

| Fe2O3 | 0,32 | 1,99 | 0,79 | 4,93 | 37,62 | 0,39 |

| FeO | – | 0,24 | 0,18 | 8,57 | 39,09 | 0,18 |

| TiO2 | 0,02 | – | 37,8 | 1,70 | 17,62 | – |

| CaO | 52,74 | 1,40 | 26,3 | 19,88 | 1,68 | 0,27 |

| K2O | 0,09 | 6,41 | 0,09 | ,27 | 0,46 | 14,2 |

| Na2O | 0,13 | 15,8 | 0,29 | 0,55 | 1,27 | 1,6 |

В рудах нефелин встречается как в виде хорошо ограненных кристаллов, так и в виде кристаллов неправильной формы от буроватого до зелено-серого и темно-зеленого цвета. Плотность нефелина – 2,6 – 2,7 г/см3. Отличительной особенностью этого минерала является довольно высокое (до 3% Fe2О3) содержание в нем железа, замещающего алюминий в кристаллической решетке, что значительно снижает его ценность как сырья для производства стекла.

Пироксены (эгирин и эгирин – авгит) – NaFeSi2О6 – Ca(Mg, Fe, Al) [Si2О6] в Хибинском массиве являются главными темноцветными минералами, встречающимися во всех текстурных разновидностях. Содержание пироксенов в апатито-нефелиновых рудах колеблется от 5 до 20%. Эгирин – авгит имеет промежуточный состав между авгитом и эгирином и характеризуется повышенным содержанием в кристаллической решетке кальция и магния. Эгирин обычно бывает черного или ярко-зеленого цвета, цвет эгирин – авгита – черный с зеленоватым оттенком. Плотность пироксенов колеблется от 3,41 до 3,72 г/см3, а их твердость равна пяти. Пироксены – минералы хрупкие, слабомагнитные и кислотостойкие.

Сфен – CaTiSiО4(О, OH, F) – достаточно широко распространенный минерал в Хибинских месторождениях. Однако общее содержание сфена в апатито-нефелиновых рудах невелико, лишь местами оно увеличивается, образуя зоны со сфен-апатитовыми рудами. Этот минерал присутствует в хибинских рудах в нескольких разновидностях от светло-бурых удлиненно-призматических кристаллов до розоватого сфена. Содержание диоксида титана в сфене достигает 41%. Кроме того, в нем наблюдаются незначительные включения ниобия и тантала. Плотность сфена равна 3,4 – 3,56 г/см3, а твердость – 5 – 6. Титан, присутствующий в сфене, составляет основную ценность этого минерала.

Титано-магнетит – FeFe2О4*FeTiО3 – является акцессорным минералом большинства хибинских пород. Он встречается вместе с апатитом и нефелином в виде зерен и агрегатов, но чаще содержится вместе с эгирином и сфеном. Относительное количество титано-магнетита в руде обычно не превышает нескольких процентов (2 – 3%); иногда встречаются обогащенные участки, содержащие до 20% минерала. В рудах титано-магнетит чаще всего присутствует в виде крупных кристаллов квадратного или шестиугольного сечения. Наиболее часто встречаются зерна титано-магнетита размером от 0,2 до 30 мм. Среднее содержание диоксида титана в нем колеблется от 13 до 20%. Кроме того, в этом минерале содержатся значительные количества железа и присутствует ванадий. Титано-магнетит – черный с металлическим блеском, сильномагнитный и тяжелый минерал, его плотность равна 4,6 – 4,8 г/см3. Наличие в титано-магнетите ванадия и железа определяет основную его ценность.

Полевые шпаты— (К, Na) AlSi3О8 в Хибинском горном массиве также является породообразующим минералом и по своему составу относится к калиевым полевым шпатам. Относительное содержание последних в рудах колеблется от 0 до 15%. В шлифах полевой шпат прозрачен и бесцветен. Блеск минерала стеклянный, твердость равна 6, плотность 2,55 г/см3, минерал не магнитен.

Физико-механические свойства апатито-нефелиновых руд зависят от соотношения составляющих их минералов. Богатые апатитом руды – хрупкие и на обогатительных фабриках дробятся и измельчаются с большей эффективностью, чем более вязкие бедные руды. В целом руды, слагающие Хибинский массив, относятся к весьма плотным вулканическим породам, коэффициент крепости которых по шкале Протодъяконова – 5 – 10, а объемная плотность, установленная при проведении детальной разведки месторождений и при их эксплуатации, составляет 2,9 – 3 т/м3. Временное сопротивление сжатию колеблется в пределах от 60 до 148 МПа. В рудах зон разрушения оно в десятки раз ниже, что способствует повышению производительности измельчающего оборудования на обогатительных фабриках.

Апатито-нефелиновые руды легко дробятся и измельчаются, причем апатит, как наиболее хрупкий минерал, имеет тенденцию накапливаться в мелких классах. Чтобы получить апатитовый кондиционный концентрат, содержащий не менее 39,4% Р2О5, апатито-нефелиновые руды необходимо подвергать обогащению. Однако не все руды Хибинских месторождений легко поддаются этому процессу, так как богатые руды (Р2О5>15%) условно считаются легкообогатимыми, а бедные (Р2О5 от 5 до 15%) – труднообогатимыми.

По технологическим свойствам апатито-нефелиновые руды условно можно разделить на пять типов: рядовые, смешанные, «окисленные», бедные и убогие. Последние три типа труднообогатимые [9 – 11].

Рядовые, «неизменные», руды – типичные руды месторождений, характеризующиеся сравнительно высокой флотационной восприимчивостью, позволяющей поддерживать высокие технологические показатели процесса.

Смешанные руды – естественная смесь или искусственная шихта с «окисленными», в которой преобладают рядовые руды при содержании «окисленных», как правило, не более 15%. Технологические свойства таких руд обусловлены присутствием соответствующего количества «окисленных» разностей.

«Окисленные» руды – труднообогатимые руды из зон разрушения. Общее количество подобных руд по всем действующим месторождениям 8 – 10%. Содержание Р2О5 в таких рудах обычно выше, чем в рядовых, что объясняется химической стойкостью апатита и изменением минералов нефелина и эгирина. При измельчении «окисленных» руд выделяется много вторичных шламов. Эти и другие особенности руд из зон разрушения в значительной мере сказываются на технологических свойствах и особенно на способности к флотации апатита, зерна которого обычно покрыты гидрофильными пленками.

Бедные и убогие руды вследствие содержания значительных количеств вмещающих пород – уртитов, ийолит-уртитов, ювитов и др. – характеризуются низким содержанием апатита и повышенным нефелина, полевого шпата, гидрослюд и темноцветных минералов, что соответственно и определяет их трудную обогатимость.

Сырьевая база и обогатительное производство ПО «Апатит».В настоящее время ПО «Апатит» перерабатывает апатито-нефелиновые руды эксплуатируемых месторождений Кукисвумчорр, Юкспор, Апатитовый цирк, Плато Расвумчорр, Коашва и Ньорк-пахк, запасы которого в 1981 – 1983 гг. подсчитаны при бортовых содержаниях фосфорного ангидрида в недрах 4%. Следовательно, на обогатительные фабрики поступают достаточно богатые по апатиту руды, характеристика которых приведена ниже:

| Минеральный состав: | ||||||

| Минерал | Апатит | Нефелин | Эгирин | Сфен | Титано-магнетит | Полевые шпаты |

| Содержание, % | 42,0 | 38,0 | 5,5 | 1,7 | 1,5 | 3,0 |

| Химический состав: | |||||||||

| Состав | Р2O5 | А12Оэ | ТiO2 | Fe2O | FeO | Na2O | K2O | CaO | SiO2 |

| Содержание, % | 15,0 | 13,2 | 2,0 | 3,2 | 1,5 | 5,9 | 3,7 | 23,2 | 25,3 |

Переработка таких руд не только сдерживает из-за ограниченности их запасов увеличение мощности объединения, но и приводит к потерям в недрах десятков миллионов тонн фосфатного сырья.

Ограниченность запасов богатых по содержанию апатита руд требует дальнейшей переоценки апатито-нефелинового сырья Хибин с вовлечением в промышленное освоение как новых месторождений с более низким содержанием Р2O5, так и прирезаемых участков эксплуатируемых месторождений со сниженным бортовым содержанием Р2O5 в недрах до 2% и менее. Поэтому для расширения сырьевой базы важнейшей задачей является разработка соответствующих мероприятий и средств, позволяющих вовлекать в производство все апатито-нефелиновые руды Хибин, включая и апатитсодержащие вмещающие породы – уртиты.

С целью расширения сырьевой базы за счет бедного сырья была поставлена задача изыскать новые, бедные по содержанию апатита, месторождения Хибинского массива и всесторонне дополнительно изучить разведанные и эксплуатируемые месторождения для переутверждения их запасов в связи с переводом на более низкие кондиции по бортовому содержанию.

В настоящее время проведены горно-геологические и технологические исследования как эксплуатируемых месторождений, так и запредельных зон. При этом изучен вещественный состав и обогатимость бедных руд и вмещающих ийолит-уртитовых пород разведуемых и новых месторождений, а также «бортовых прирезок», содержащих 8/6 – 4%, 8/6 – 2% и 4 – 2% Р2O5 всех эксплуатируемых месторождений. В результате проведенных работ были выявлены и разведаны новые месторождения бедных апатито-нефелиновых руд и доказана техническая и экономическая целесообразность их добычи и переработки. Это позволило снизить бортовые кондиции всех месторождений до 4% Р2О5, утвердить новые постоянные кондиции и запасы руд эксплуатируемых и новых месторождений Коашва, Ньоркпахк, Партомчорр и Олений ручей, что приводит к значительному увеличению запасов руд промышленных категорий и продлевает срок стабильной деятельности ПО «Апатит» на многие годы.

За период изучения и промышленного освоения Хибинских месторождений накоплен большой опыт по технологии обогащения апатито-нефелиновых руд как на стадии лабораторных и опытно-промышленных исследований, так и в производственном масштабе. Изучено более 250 проб массой от 0,5 до нескольких сотен тонн, которые по своему составу представлены балансовыми и забалансовыми рудами, рудами из зон вторичных изменений, отдельными природными (текстурными) типами и их смесями в различных сочетаниях, а также разубоживающими и вмещающими породами. Изученные пробы отбирали в контурах открытой и подземной отработки как на эксплуатируемых, так и разведуемых месторождениях. В процессе исследований были изучены химический и минеральный состав исходного материала проб, физико-химические, гравитационные и флотационные свойства минералов; состав, строение и дефекты их кристаллических решеток; наличие изоморфных примесей; параметры технологических процессов; возможные варианты обогащения и типы флотационных реагентов. При этом для селективного выделения минералов применяли различные методы обогащения, такие как первичная избирательная классификация, разделение в тяжелых средах, флотация и магнитная сепарация в слабом и сильном магнитных полях; проверялись технологические схемы с различной последовательностью выделения минералов и использовались разнообразные флотационные реагенты.

Выполненный обширный объем исследований показал, что так как Хибинские месторождения сложены одними и теми же природными типами руд и пород, но в различных количественных соотношениях, то при их флотации практически независимо от содержания пентоксида фосфора в исходном сырье можно путем изменения технологических режимов получить кондиционный апатитовый концентрат. При этом для обеспечения требований ГОСТ к качеству апатитового концентрата, получаемого из бедных руд, требуется корректировка расхода реагентов и введение дополнительных перечистных операций.

Регулирование технологического процесса требуется и при обогащении более богатых руд, так как при их флотации в режимах действующих обогатительных фабрик наблюдается взаимосвязь показателей флотации и содержания Р2O5 в рудах. Поэтому только при правильном выборе технологической схемы и реагентного режима флотации обеспечивается кондиционное содержание Р2О5 в концентрате и степень извлечения его не ниже 90%. Исследования по извлечению нефелина, титано-магнетита, эгирина и сфена из хвостов апатитовой флотации также показали возможность получения ИЗ них соответствующих концентратов.

Добыча апатито-нефелиновых руд и их переработка осуществляется производственным объединением «Апатит», в состав которого входят горные И обогатительные предприятия. В настоящее время на ПО «Апатит» действуют три подземных рудника (Кировский, Юкспорский, Расвумчоррский) и два рудника (Центральный и Восточный) с открытой разработкой.

Переработка добываемых апатито-нефелиновых руд осуществляется на трех апатито-нефелиновых обогатительных фабриках: АНОФ-I, АНОФ-II и АНОФ-III (руда на АНОФ-II поступает пока только на дробильный комплекс и после дробления доставляется на АНОФ-II, где подвергается флотационному обогащению).

Апатито-нефелиновые обогатительные фабрики на ПО «Апатит» представляют собой мощные современные предприятия, оснащенные высокопроизводительным технологическим и вспомогательным оборудованием [4, 9, 10]. Для фабрик характерны однотипность технологических схем при различном аппаратурном оформлении с более современным и мощным на АНОФ-II и, особенно, на АНОФ-III. Апатито-нефелиновая обогатительная фабрика АНОФ-II является одним из основных строящихся промышленных объектов производственного объединения «Апатит». В отличие от АНОФ-I и АНОФ-II на фабрике АНОФ-III предусмотрены контактирование пульпы перед флотацией, замкнутый цикл дробления в третьей стадии, доизмельчение промежуточных продуктов флотации и полный водооборот без сброса стоков в открытые водоемы за счет введения операций водоподготовки.

Апатитовый концентрат на фабриках получают методом флотации, в процессе которой из руды извлекается апатит, остальная часть — хвосты апатитовой флотации направляются в отвал и лишь небольшая доля их (АНОФ-I) – на переработку для получения нефелинового концентрата.

Технологический процесс производства апатитового концентрата на фабриках включает следующие стадии: дробление и грохочение руды в три стадии; тонкое ее измельчение и классификация по крупности; флотацию тонкоизмельченной руды; сгущение и фильтрацию флотационного концентрата; сушку апатитового концентрата; пылеулавливание и газоочистку; складирование и погрузку апатитового концентрата; укладку флотационных хвостов в хвостохранилища.

В технологических схемах обогащения предусмотрено мокрое измельчение руды до крупности – 0,3 мм, флотационное выделение из нее апатита и нефелина и обезвоживание полученных концентратов. Для извлечения апатита применяют жирнокис-лотный собиратель (до 300 г/т), содержащий сырое (30%) и дистиллированное (20%) талловые масла, окисленный петролатум (5%), вторичный масляный гудрон (25%) и технические жирные кислоты (20%))- В зависимости от качества поступающей руды в собирательную смесь добавляют оксиэтилированный алкилфенол — ОП-4 (20 г/т) и каустическую соду, являющиеся регуляторами флотации. В качестве депрессора при флотации используется жидкое стекло (до 350 г/т).

Флотация апатита осуществляется в механических отечественных и зарубежных флотационных машинах по схеме, включающей основную флотацию, две – три перечистки чернового апатитового концентрата и контрольную флотацию хвостов с возвратом промежуточных продуктов в голову предыдущей операции. На первой фабрике для обогащения руды используют свежую воду, вторая – работает на 80% водооборота; третья фабрика будет работать полностью на водообороте.

Товарное извлечение Р2О5 в апатитовый концентрат в среднем превышает 90%, а сквозное извлечение из недр с учетом потерь при добыче – 80%.

Получаемый на фабриках апатитовый концентрат является основным продуктом обогащения апатито-нефелиновой руды. До 1988 г. концентрат выпускался согласно ГОСТ 2275-76, в соответствии с которым содержание Р205 должно быть не менее 39,4% (масс), влажность 1,0±0,5%, а остаток на сите с сеткой № 016 К не более 11,5%. Вырабатываемый ПО «Апатит» апатитовый концентрат на 96 – 97% состоит собственно из апатита и является лучшим в мире фосфорсодержащим сырьем для производства минеральных удобрений; в 1971 г. ему присвоен Государственный Знак качества.

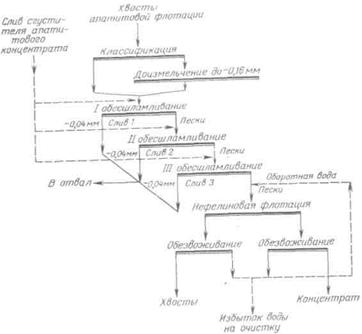

Кроме апатитового концентрата на АНОФ-I из хвостов флотации апатитового производства получают нефелиновый концентрат, содержащий не менее 28,5% А12O3, который в основном используется в производстве глинозема и строительных материалов, а также в химической промышленности.

Производство нефелинового концентрата на АНОФ-I осуществляется прямой флотацией темноцветных минералов из хвостов апатитовой флотации, с последующей доводкой до кондиции камерного продукта (нефелинового концентрата) с помощью пенной и магнитной сепарации. В соответствии с технологической схемой (рис. IV-1) хвосты апатитового производства подвергаются двухстадийной классификации по классу 0,2 мм в гидроциклонах, пески которых (класс +0,2 мм) направляются в отвал, а слив (класс – 0,2 мм) – обесшламливается по классу 0,020 мм, сгущается до 35% и поступает на обратную флотацию нефелина.

Флотация сгущенного продукта, содержащего около 23% А1203, осуществляется жирнокислотным собирателем – омыленным раствором сырого таллового масла в присутствии каустической соды; последняя подается в процесс в качестве регулятора среды и активатора темноцветных минералов. В результате в пенный продукт извлекаются остатки апатита, титано-магнетит, эгирин и сфен, а в камерном продукте, являющемся нефелиновым концентратом, концентрируются нефелин, полевые шпаты и другие алюмосиликаты. Однако, поскольку содержание А12О3 в камерном продукте, как правило, составляет 28,1 – 28,3%, то, как отмечалось выше, для получения глиноземного нефелинового концентрата, соответствующего ТУ 6-12-54–80, т. е. с содержанием не менее 28,5% А12О3, камерный продукт подвергается доводке методами пенной и магнитной сепарации.

Флотация сгущенного продукта, содержащего около 23% А1203, осуществляется жирнокислотным собирателем – омыленным раствором сырого таллового масла в присутствии каустической соды; последняя подается в процесс в качестве регулятора среды и активатора темноцветных минералов. В результате в пенный продукт извлекаются остатки апатита, титано-магнетит, эгирин и сфен, а в камерном продукте, являющемся нефелиновым концентратом, концентрируются нефелин, полевые шпаты и другие алюмосиликаты. Однако, поскольку содержание А12О3 в камерном продукте, как правило, составляет 28,1 – 28,3%, то, как отмечалось выше, для получения глиноземного нефелинового концентрата, соответствующего ТУ 6-12-54–80, т. е. с содержанием не менее 28,5% А12О3, камерный продукт подвергается доводке методами пенной и магнитной сепарации.

Рис. IV-1. Принципиальная схема нефелинового производства

Флотация сгущенного продукта, содержащего около 23% А1203, осуществляется жирнокислотным собирателем – омыленным раствором сырого таллового масла в присутствии каустической соды; последняя подается в процесс в качестве регулятора среды и активатора темноцветных минералов. В результате в пенный продукт извлекаются остатки апатита, титано-магнетит, эгирин и сфен, а в камерном продукте, являющемся нефелиновым концентратом, концентрируются нефелин, полевые шпаты и другие алюмосиликаты. Однако, поскольку содержание А12О3 в камерном продукте, как правило, составляет 28,1 – 28,3%, то, как отмечалось выше, для получения глиноземного нефелинового концентрата, соответствующего ТУ 6-12-54–80, т. е. с содержанием не менее 28,5% А12О3, камерный продукт подвергается доводке методами пенной и магнитной сепарации.

Получаемый на фабрике нефелиновый концентрат на 76 – 80% состоит из чистого минерала – нефелина и в виде кристаллического порошка серого цвета влажностью 1,0 – 1,5% отгружается в вагоны для отправки потребителю.

Анализ технологических показателей работы фабрик за длительный период работы свидетельствует о том, что несмотря на увеличение доли бедных руд, поступающих на переработку, внедрение водооборота на АНОФ-II и рост масштабов производства апатитового концентрата на фабриках сохраняется высокое технологическое извлечение Р2O5 в апатитовый концентрат (>92,5%). Начиная с 1982 г. на ПО «Апатит» успешно перерабатываются вовлеченные в промышленное производство бедные забалансовые руды (бортовые прирезки с содержанием Р2О5 4 – 6%) эксплуатируемых месторождений Юкспор и Плато Расвумчорр. В перспективе с увеличением объемов добычи апатито-нефелиновых руд и производства апатитового концентрата при одновременном переходе на полный водооборот и снижении Р2O5 в рудах текущей добычи потребуется реконструкция обогатительных фабрик с внедрением новых высокоэффективных реагентов и технологических процессов, а также технологического и вспомогательного оборудования с большой единичной мощностью.

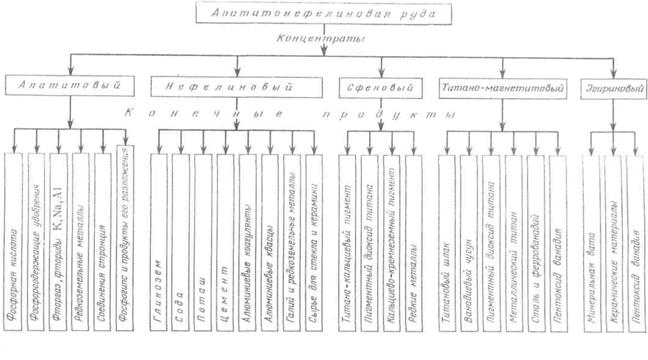

Проблемы комплексного использования апатито-нефелиновых руд. Значение апатито-нефелиновых руд определяется не только наличием в нем фосфора, но и алюминия, натрия, калия, титана, железа, стронция, редких земель и др., крайне необходимых для народного хозяйства. Поэтому хибинское апатитсодержащее сырье, особенно бедное по содержанию Р2О5, следует рассматривать с точки зрения возможности его комплексного использования. В связи с этим возникла необходимость разработки совершенных и экономически обоснованных технологических схем комплексного обогащения, а также расширения сферы потребления всех полезных компонентов и изыскания новых направлений в их использовании (рис. IV-2).

Целесообразность комплексного использования апатит-нефелинового сырья объясняется тем, что Хибинские месторождения содержат ценнейшие минералы: апатит (43%), нефелин (40%), сфен (2,5%), титано-магнетит (2,2%) и эгирин (9,4%)- В состав этих минералов в общей сложности входят около 22 химических элементов, к которым относятся фосфор, алюминий, натрий, калий, титан, фтор, стронций, редкие земли и др. Так, апатит содержит около 41% пеноксида фосфора, 51 – 53% оксида кальция, 2 – 4% фтора, а также редкие земли и стронций; нефелин содержит ≈32% глинозема, 22 – 24% оксидов натрия и калия, 44% кремнезема, галлий, рубидий и цезий; в сфене содержится 40% диоксида титана, ниобий и тантал; в титано-магнетите содержится – 80% оксидов железа, – 18% диоксида титана и 0,5% пеноксида ванадия; в эгирине содержится до 20% оксида железа, – 0,2% V2O5, свыше 40% кремнезема, около 6% оксидов щелочных металлов и 3—5% TiO2.

Целесообразность комплексного использования апатит-нефелинового сырья объясняется тем, что Хибинские месторождения содержат ценнейшие минералы: апатит (43%), нефелин (40%), сфен (2,5%), титано-магнетит (2,2%) и эгирин (9,4%)- В состав этих минералов в общей сложности входят около 22 химических элементов, к которым относятся фосфор, алюминий, натрий, калий, титан, фтор, стронций, редкие земли и др. Так, апатит содержит около 41% пеноксида фосфора, 51 – 53% оксида кальция, 2 – 4% фтора, а также редкие земли и стронций; нефелин содержит ≈32% глинозема, 22 – 24% оксидов натрия и калия, 44% кремнезема, галлий, рубидий и цезий; в сфене содержится 40% диоксида титана, ниобий и тантал; в титано-магнетите содержится – 80% оксидов железа, – 18% диоксида титана и 0,5% пеноксида ванадия; в эгирине содержится до 20% оксида железа, – 0,2% V2O5, свыше 40% кремнезема, около 6% оксидов щелочных металлов и 3—5% TiO2.

Рис. IV.2. Схема комплексной переработки апатито-нефелиновой руды.

Кроме апатит-нефелиновых руд большую ценность представляет нефелинсодержащее сырье – уртиты, среднее содержание нефелина в которых составляет 60%, эгирина – 16 – 20%, сфена 5 – 6% и титано-магнетита до 2%. Наряду с запасами нефелина и темноцветных минералов в рудах и уртитах достаточно большие запасы их находятся в складируемых хвостах обогатительных фабрик ПО «Апатит». Наличие этих минералов и содержащихся в них элементов указывает на то, что апатит-нефелиновые руды, уртиты и отвальные хвосты являются потенциальным сырьевым источником для химической и строительной промышленности, цветной и черной металлургии и других отраслей народного хозяйства. В настоящее время из концентратов, которые могут быть получены из апатит-нефелинового сырья, можно производить до 25 товарных продуктов: из апатитового сырья – фосфор и различные его соединения, фтор, стронций и редкие земли; из нефелинового – алюминий и различные его соединения, цемент и стройматериалы, соду, поташ, галлий, рубидий и цезий; из сфенового – металлический титан и его соединения для производства титановых белил, эмалей, специальных стекол и т. д., а из титано-магнетита и эгирина – чугун, сталь, титан, ванадий и различные их соединения (см. рис. IV-2).

Потребности народного хозяйства в большинстве содержащихся в апатито-нефелиновом сырье элементов, а, следовательно, и получаемых на их основе товарных продуктов удовлетворяются не полностью и в дальнейшем возрастут еще больше, в то время как народное хозяйство испытывает в них острый дефицит.

Анализ состояния и прогноз развития производства и потребности в целом ряде продуктов (глиноземе, кальцинированной соде, поташе, диоксиде титана и др.), которые могут быть получены из апатито-нефелиновых руд, показывает, что частично этот дефицит покрывается за счет импорта. В то же время расчеты свидетельствуют о том, что при комплексной переработке апатито-нефелинового сырья с извлечением из него большинства компонентов можно было бы отказаться от импорта и потребности страны практически были бы удовлетворены в глиноземе, редких землях, соединениях стронция, титана, в содопродуктах, цементе и др. [2]. Однако до настоящего времени апатито-нефелиновые руды в основном используются как фосфатное сырье, из которого извлекается апатит и небольшая часть нефелина (≈10%), что суммарно составляет около 50% от перерабатываемой руды, или 60% стоимости полезных компонентов, содержащихся в руде. Остальная же часть нефелина (>10млн. т), сфен, титано-магнетит, эгирин, полевой шпат и другие минералы в виде тонкоизмельченных апатитовых хвостов (более 30 млн. г в год) складируются в хвостохранилищах обогатительных фабрик ПО «Апатит».

Таблица IV.3. Гранулометрический состав технологических хвостов

| Классы крупности, мм | Средний состав, % | Пределы колебаний, % |

| + 0,224 | 15,6 | 13,45–18,05 |

| – 0,224 + 0,18 | 6,3 | 5,85 – 6,55 |

| – 0,18 + 0,16 | 5,95 | 5,55 – 6,50 |

| – 0,16 + 0,101 | 19,85 | 18,2 – 30,4 |

| – 0,101 + 0,071 | 9,0 | 8,4 – 10 8 |

| – 0,071 | 43,3 | 36,95 – 46,7 |

Ниже и в табл. IV-3 приведена характеристика хвостов апатитового производства (АНОФ-П, ПО «Апатит»):

| Минеральный состав: | ||||||

| Минерал | Апатит | Нефелин | Эгирин | Сфен | Титано-магнетит | Полевые шпаты |

| Содержание, % | 4 – 8 | 55 – 65 | 7 – 10 | 1,5 – 3,0 | 2,0 – 3,0 | 8,0 – 12 |

| Химический состав: | ||||||||

| Состав | Р2О5 | А12О3 | TiО2 | Fe2О3 | Na2О | К2О | СаО | SiО2 |

| Содержание, % | 2 – 3,5 | 19 – 23 | 41– 43 | 4,5—6 | 6 – 9 | 5,5 – 7,5 | 6 – 8,0 | 41 – 43 |

Неполное использование апатито-нефелиновых руд наносит значительный ущерб народному хозяйству не только в связи с недополучением важной продукции, но и в связи с необходимостью проведения мероприятий по охране природы и эксплуатации хвостохранилищ, под которые отведены большие земельные площади и они являются источниками загрязнения водных ресурсов и атмосферного воздуха.

Решение проблемы более полного использования апатито-нефелинового сырья должно осуществляться по трем направлениям:

снижение бортового содержания Рг05 в недрах, что повысит уровень извлечения из них фосфорного ангидрида при добыче;

оптимизация качества получаемых из апатито-нефелиновых руд концентратов, что повысит уровень извлечения минералов из руды при обогащении;

комплексное использование самих руд.

Реализация этих направлений осуществляется не равномерно. Наиболее полное решение в последние годы получили первые два направления. Уже выполнены обширные исследования по снижению бортового содержания Р205 в рудах на многих Хибинских месторождениях, а бывшие забалансовые бортовые прирезки эксплуатируемых месторождений (кроме Кукисвумчоррского) в диапазоне содержаний Р2О5 от 8(6) до 4% уже успешно перерабатываются на обогатительных фабриках ПО «Апатит». Однако вовлечение в производство бедных забалансовых руд только для получения апатитового концентрата приведет к увеличению объемов добычи и переработки руды, затрат на производство продукции, снижению рентабельности предприятий и  увеличению производственных отходов. В этих условиях снижение потерь полезных компонентов с отходами возможно лишь при оптимизации качества апатитового и нефелинового концентратов и реализации малоотходной технологии.

увеличению производственных отходов. В этих условиях снижение потерь полезных компонентов с отходами возможно лишь при оптимизации качества апатитового и нефелинового концентратов и реализации малоотходной технологии.

Проблеме комплексного обогащения уникальных апатито-нефелиновых руд Хибинской группы месторождений посвящено много научно-исследовательских работ, которые проводятся почти с самого начала открытия и разработки апатито-нефелиновых месторождений.

Первые работы по комплексному использованию были проведены в начале 30-х годов. Целью их явилось изыскание методов и разработка технологии извлечения нефелина из хвостов апатитового цикла флотации. Была показана возможность получения из апатито-нефелиновых руд методом флотации высококачественного нефелинового концентрата, а разработанная технология легла в основу обогатительной нефелиновой фабрики на АНОФ-I.

Наиболее обширные исследования по разработке технологии комплексного обогащения апатито-нефелиновых руд проводятся с начала 70-х годов. За этот период изучены особенности вещественного состава и комплексной обогатимости бедных апатито-нефелиновых руд и вмещающих ийолит-уртитовых пород новых месторождений Коашва, Ньоркапахк, Партомчорр, Эвеслогчорр и Олений ручей, а также «бортовых» прирезок в диапазоне содержаний Р205 от 8(6) до 4%, от 8(6) до 2% и 4 – 2% эксплуатируемых месторождений Кукисвумчорр, Юкспор, Расвумчорр и Апатитовый цирк. При этом практически все изученные пробы руд характеризовались достаточно низким содержанием пятиокиси фосфора (0,5 – 4 –15%), повышенным содержанием оксидов титана и железа, а по содержанию глинозема были близки или несколько превышали перерабатываемые на АНОФ-I и АНОФ-II руды текущей добычи.

В результате для селективного разделения минералов из бедного и убогого апатит содержащего сырья потребовалась разработка комбинированной технологии с флотационным и магнитным обогащением. Причем путем флотационного разделения извлекались апатит, нефелин и сфен.

При разработке технологии комплексного обогащения для флотации апатита использовались схемы, включающие основную флотацию, одну – две контрольные и три – четыре перечистные операции с возвращением всех промежуточных продуктов в голову процесса или каждого в предыдущую операцию. В качестве флотационных реагентов применяли реагенты, используемые на обогатительных фабриках ПО «Апатит», а также новые высокоселективные реагенты. Расход реагентов и точки их подачи подбирались и корректировались в каждом конкретном случае в зависимости от качества изучаемых проб и ионного состава используемых вод.

Для получения нефелинового концентрата из апатито-нефелиновых руд и вмещающих пород были использованы три принципиально отличающиеся друг от друга технологические схемы. Первая, применяемая на АНОФ-I, включала обратную флотацию нефелина с выделением в пенный продукт темноцветных минералов с помощью анионо-активного собирателя – сырого таллового масла или при сочетании его с алкилбензолсульфонатом в щелочной среде.

Рис. IV-3. Принципиальная схема прямой флотации нефелина

Рис. IV-3. Принципиальная схема прямой флотации нефелина

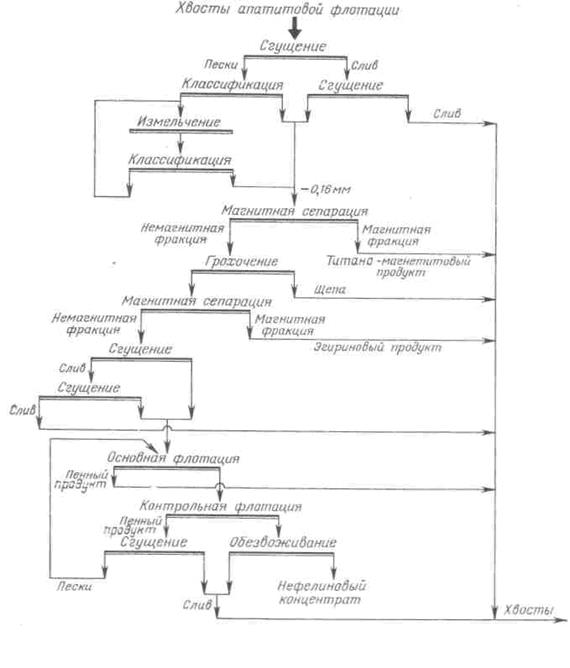

Вторая схема (рис. IV-3), разработанная для труднообогатимых бедных руд – схема прямой селективной флотации нефелина катионактивным собирателем в слабокислой среде, создаваемой кремнефторидом натрия, и третья – магнитно-флотационная схема с выделением перед флотацией нефелина магнитных минералов и применением для флотации различных жирнокислотных собирателей и коллагенно-танидных модификаторов (рис. IV-4).

Сфеновый концентрат получали либо флотацией анионо-активным собирателем в присутствии небольших количеств кремнефторида натрия или танидсодержащего реагента, либо гравитацией на концентрационных столах.

Возможность эффективного использования методов магнитной сепарации для обогащения апатито-нефелинового сырья основана на резком отличии магнитной восприимчивости титано-магнетита и эгирина от свойств других минеральных компонентов, входящих в состав указанных руд. При этом титано-магне-тит являлся сильномагнитным минералом (удельная магнитная восприимчивость 0,09 см3/г), а эгирин – слабомагнитным (магнитная восприимчивость – 60 ± 85*10 -6 см3/г), что позволяет селективно выделять их при сепарации в магнитные фракции соответственно слабым и сильным магнитным полем.

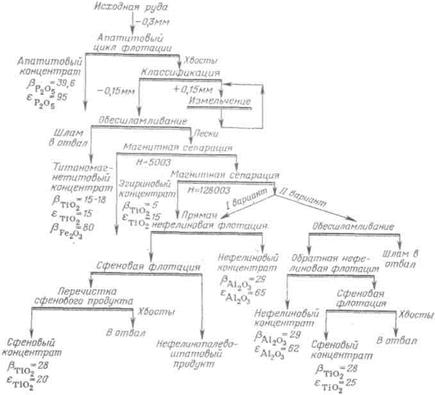

Анализ результатов проведенных работ по изучению комплексной обогатимости различных по содержанию Р2О5 апатито-нефелиновых руд показал, что особенности их качественного состава оказывали значительное влияние на технологические схемы и реагентные режимы флотации апатита, нефелина и сфена. Для всех изучаемых проб разработаны комбинированые схемы обогащения (рис. IV-5), обеспечивающие получение кондиционных апатитового и нефелинового концентратов, а также качественных сфенового, титано-магнетитового и эги-ринового продуктов.

Оптимальный вариант комбинированной технологии обогащения последовательно включает флотацию апатита в щелочной среде анионо-активным собирателем по схеме: основная, одну – две контрольные и три – четыре перечистные операции флотации, мокрую магнитную сепарацию в слабом и сильном магнитных полях доизмельченных и обесшламленных хвостов апатитовой флотации для извлечения из них титано-магнетита и эгирина, прямую (в слабокислой среде, создаваемой кремнефторидом натрия) или обратную (в щелочной среде) флотацию нефелина и флотационное выделение сфена (после предварительного доизвлечения апатита) из нефелиновых хвостов. В результате по этой схеме (рис. IV-6) из руд содержащих от 5 до 18% Р2О5, получены кондиционный апатитовый концентрат (свыше 39,4% Р2О5) при извлечении более 90%, нефелиновый концентрат (>28,5% Аl2О3) при извлечении Аl2O3 50 – 90%, а также титаносодержащие продукты: сфеновый (более 28% ТiO2), титано-магнетитовый – 14 – 19% TiO2 и 77 – 80% Fe2O3 и эгириновый – 3,5 – 5,5% ТiO2 и 14 – 19% Fe2О3 при суммарном извлечении TiО2 в эти продукты более 55%.

Рис. IV.4. Магнитно-флатационная схема получения нефелинового концентрата.

Рис. IV-5. Схема комплексного обогащения апатито-нефелиновых руд

На основе результатов исследований последних лет на ПО «Апатит» построена и введена в эксплуатацию опытно-промышленная установка производительностью по руде 75 г/сутки, на которой осуществляется отработка технологии комплексного обогащения апатито-нефелиновых руд с целью выдачи регламента на промышленное проектирование предприятия для производства вышеуказанных концентратов, а также наработка крупнотоннажных партий для их технологического изучения.

Рис. IV-6. Схема комплексного обогащения апатито-нефелнновой руды с двумя вариантами получения нефелинового концентрата

В настоящее время выполнен достаточно большой объем исследований и по переработке апатитового, нефелинового, сфенового, титано-магнетитового и эгиринового концентратов, получаемых из апатитонефелиновых руд. На основе этих работ на ПО «Апатит» построены крупная опытно-промышленная установка по переработке сфенового концентрата на титано-кальциевый пигмент (производительность по пигменту 1,0 т/сут) и пилотная установка по азотнокислотной переработке нефелинового концентрата.

Кольский нефелин из всех сопутствующих апатиту минералов является важнейшим. Именно в увеличении степени использования нефелина заложена наибольшая возможность дальнейшего повышения эффективности переработки апатито-нефелиновых руд. Кроме ценности состава перспективность Кольского-нефелина обусловлена и тем, что в процессе получения апатитового концентрата нефелин проходит полный цикл наиболее дорогостоящих операций по подготовке сырья к обогащению. В результате себестоимость 1 т нефелинового концентрата не превышает 3 руб.

С другой стороны, переработка самого нефелинового концентрата на глинозем, содопродукты и цемент осуществляется с высокой экономической эффективностью. Практика работы ряда предприятий показала, что себестоимость производства глинозема, содопродуктов и цемента из нефелинового концентрата значительно ниже, чем из традиционных видов сырья.

Перспективными способами комплексной переработки нефелинового концентрата являются кислотные (сернокислотный и азотнокислотный), так как в них исключается использование известняка и создаются благоприятные предпосылки для организации соответствующего промышленного производства. Кроме того, эти способы не чувствительны к снижению качества концентрата и открывают перспективу непосредственной переработки хвостов обогатительных фабрик ПО «Апатит».

Высокие технико-экономические показатели комплексной переработки нефелинового концентрата и производства глинозема, содопродуктов и цемента, значительная потребность народного хозяйства в алюминии, соде и поташе, промышленная освоенность технологии, отсутствие отходов и ограниченность запасов бокситов делают актуальным увеличение производства Кольского нефелинового концентрата. Учитывая при этом громадные запасы нефелинов в Хибинах, проблема развития нефелинового производства является первоочередной и основной задачей в области комплексного использования апатито-нефелиновых руд.

В соответствии с перспективным планом развития ПО «Апатит» на АНОФ-П в конце 80-х – начале 90-х годов начнется производство нефелинового концентрата. Первоначально получение нефелинового концентрата предполагалось путем обратной флотации из доизмельченных и обесшламленных хвостов апатитового производства АНОФ-II. Однако в связи с постоянным ухудшением качества апатито-нефелиновых руд и переводом их запасов на более низкие бортовые кондиции, в производство начали поступать руды, содержащие ниже 15% Р2О5; в дальнейшем содержание снизится до 12%. В этих условиях при извлечении из руды апатита содержание А12O3 в апатитовых хвостах будет составлять не 22 – 24% Al2O3, как было ранее, а всего около 20%. Как показала практика работы АНОФ-I из таких хвостов получение нефелинового концентрата с содержанием А1203 более 28,5% по проектной схеме – задача трудная.

В последние годы разработана более рациональная магнитно-флотационная технология получения нефелинового концентрата. По этой схеме после отделения магнитной сепарацией темноцветных железомагнитных минералов содержание Аl2O3 в питании нефелиновой флотации повышается и составляет 25%.

Из такого сырья достаточно легко путем флотации можно получить высококачественный нефелиновый концентрат для глиноземной промышленности. Кроме того, преимуществом этой технологии является попутное получение в виде товарных продуктов высококачественных титано-магнетитового и эгиринового концентратов. За счет этого сокращается на 40 – 50% расход дефицитных реагентов, которые должны быть затрачены на флотацию этих минералов по проектной схеме. Особенностью этой технологической схемы является также тот факт, что получаемая после магнитной сепарации немагнитная фракция, т. е. исходное питание нефелиновой флотации, есть не что иное как прекрасный алюмосиликатный продукт для производства стекла и керамики.

Из такого сырья достаточно легко путем флотации можно получить высококачественный нефелиновый концентрат для глиноземной промышленности. Кроме того, преимуществом этой технологии является попутное получение в виде товарных продуктов высококачественных титано-магнетитового и эгиринового концентратов. За счет этого сокращается на 40 – 50% расход дефицитных реагентов, которые должны быть затрачены на флотацию этих минералов по проектной схеме. Особенностью этой технологической схемы является также тот факт, что получаемая после магнитной сепарации немагнитная фракция, т. е. исходное питание нефелиновой флотации, есть не что иное как прекрасный алюмосиликатный продукт для производства стекла и керамики.

Исходя из вышеизложенных предпосылок и полупромышленных испытаний на ОПУ «Руд» ГИГХС, Механобр и ПО «Апатит» разработали регламент с корректировкой первоначального проекта нефелинового п