|

|

ВОССТАНОВЛЕНИЕ КАЧЕСТВА НЕФТИ И НЕФТЕПРОДУКТОВ

В настоящее время разработано и широко используется множество методов восстановления качества нефтепродуктов. В первую очередь такие как: отстаивание, фильтрование, центрифугирование, добавление присадок, обработка в магнитном, электрическом или ультразвуковом полях.

Отстаивание – наиболее простой способ восстановление качества, позволяющий удалить из нефтепродуктов значительную часть механических примесей и воды. Оно особенно эффективно при существенной разнице плотностей, загрязнения и нефтепродукта. Путем отстаивания из топлив удаляют частицы размером более 2¸3 мкм. В вязких нефтепродуктах медленно, но достаточно эффективно удаляются частицы размером 50¸100 мкм. Частицы за счет конвекционных потоков, обусловленных перепадом температур, вибрации и т.д., поэтому удалить их отстоем практически невозможно. Очень трудно удаляется мелкодиспергированная вода, особенно из мазутов. Отстаивание эффективно в этом случае только при подогреве до 70¸90С, т.е. когда вязкость значительно уменьшается. Больший подогрев приводит к вскипанию воды, образованию конвективных понтонов.

Эффективным средством повышения скорости оседания частиц является искусственное увеличение их размеров за счет коагуляции. Процессы коагуляции можно вызвать с помощью специальных веществ – ПАВ, электролитов и неэлектролитов; механическим воздействием (вибрацией или перемешиванием); температурным воздействием; пропусканием электрического тока. В условиях хранения нефтепродуктов введение коагулирующих присадок является наиболее эффективным методом увеличения чистоты продукта.

При восстановлении качества нефтепродуктов отстаиванием применяют отстойники периодического и непрерывного действия, отличающиеся конструкциями и производительностью. Размеры отстойника определяют расчетным путем с учетом скорости оседания частиц, их размеров, времени прохождения нефтепродукта через отстойник, способа подогрева и т.д. Простейшим представителем отстойной аппаратуры являются обычные резервуары нефтебазового хозяйства.

По мнению многих специалистов применение коагулирующих присадок в процессах очистки и фильтрации может обеспечить очень высокую степень чистоты нефтепродукта. Процессы фильтрации широко применяются на нефтебазах, разработаны различные типы фильтров.

В настоящее время фильтрацией удаляют частицы крупнее 5 мкм, которые не удается удалить отстоем. В оптимальном случае на нефтебазах фильтрация нефтепродуктов должна выполняться по следующей схеме. Поступающее топливо пропускают через фильтры грубой очистки (50¸1500 мкм), а затем через фильтры тонной очистки направляют в отстойные резервуары. Вторичная фильтрация осуществляется тонкостью 10¸20 мкм, после которой продукт направляют в резервуары длительного хранения. Выдача нефтепродуктов должна осуществляться только через фильтры тонной очистки (20¸40 мкм). Выдачу топлива на заправку техники необходимо проводить с чистотой до 5¸10 мкм. Отсутствие отстойных резервуаров и отклонение степени очистки от указанных выше уровней, следует считать недостаточным в работе нефтебаз. В зарубежной практике считается, что содержание загрязнений при отсутствии эксплуатационной воды не должно превышать 3¸4 г/т в бензинах и 1,3¸1,5 г/т, в реактивных топливах. При более высоких загрязнений выдачу продукта прекращают и производят зачистку резервуаров и коммуникаций.

С помощью центрифуг (сепараторов) эффективно и быстро очищаются нефтепродукты менее 1 мкм. Сепараторы широко применяют для очистки отработанных масел даже в процессе использования, так например, на судах. На нефтебазах центрифуги применяют крайне редко, хотя конструкции их многообразны и достаточно просты. В общем случае центрифугирование производится для разделения воды и нефтепродукта, отдаления твердых загрязнение от нефтепродуктов, для комплексной обработки и регенерации.

Основным препятствием к широкому внедрению в нефтебазовое хозяйство сепараторов следуют считать их малую производительность (500¸3000 л.час) и относительную сложность в эксплуатации. Тем не менее, дополнительная очистка нефтепродукта с помощью центрифуг значительно увеличивает срок эксплуатации технических средств и, следовательно, вполне может оправдать затраты. Следует заметить, что центрифугированием загрязненность топлив можно снизить до 0,05 г/т.

В практике работы нефтебаз наиболее реальным способом очистки нефтепродуктов является внедрение адсорбентов – веществ способных избирательно поглощать определенные молекулы из смеси органических и неорганических соединений. Например, силикагели могут адсорбировать не только воду, но и гетероорганические соединения и продукты окисления углеводородов. Цеолиты, известные также под названием «молекулярные сита», имеют различную адсорбционную способность. При размере пор от 3,5 до 4А цеолиты практически не задерживают углеводороды и адсорбируют воду.

Селикагели марок АСК, КСК, ШСМ, отбеливающие глины также позволяют улучшить качество нефтепродукта удалением определенных групп углеводородов. К сожалению такие процессы легче реализовывать в условиях НПЗ чем на нефтебазах.

Восстановление качества нефтепродуктов смешением широко применяют на нефтебазах, где исправляют нестандартные нефтепродукты, добавлением к ним нефтепродуктов, имеющих запас качества. Этот метод не требует больших экономических затрат и для его осуществления может использоваться обычное складское оборудование.

В это случае приходится решать две основные задачи: какое максимальное количество одного нефтепродукта можно подмешать к другому без потери его кондиции и какой нефтепродукт и в каком количестве нужно добавить к образовавшейся стандартной смеси, чтобы исправить ее качества.

При решении этих задач необходимо учитывать следующие обстоятельства:

1. Предельные значения физико-химических показателей качества устанавливают техническими условиями или стандартом по каждой марке нефтепродуктов. Но не любой нефтепродукт можно использовать по прямому назначению, т.к. предельные значения показателей устанавливают на основании эксплуатационных моторных испытаний промышленных образцов нефтепродуктов, изготовленных из строго определенных компонентов по установленной технологии. Иногда нефтепродукт, полностью удовлетворяющий требованию стандарта, но полученный из других компонентов и по другой технологии, не выдерживает моторных испытаний. Поэтому для исправления нестандартных нефтепродуктов желательно добавлять однородные нефтепродукты, имеющие запас качества.

2. Т.к. запас качества одного нефтепродукта по разным показателям различен, то контроль за смешиванием необходимо вести по тому показателю, который имеет наименьший запас качества. Качество топлив восстанавливают по октановому числу, содержанию ТЭС, фракционному составу, плотности, коксуемости, кислотности, содержанию серы, зольности, содержанию механических примесей и воды, вязкости, температуре вспышки в закрытом тигле. Качество масел – по вязкости, кислотному числу, зольности, плотности, содержанию механических примесей и воды, температуре вспышки.

3. Каждый физико-химический показатель изменяется при смешении нефтепродуктов по строго определенным закономерностям. При этом всегда следует иметь ввиду, что эти закономерности справедливы в том случае, когда какое-либо свойство обоих компонентов определено по одной и той же методике и в одинаковых условиях. Например, если к автобензину будет добавлено небольшое количество керосина и требуется проверить, будет ли полученная смесь соответствовать бензину по содержанию фактических смол, то перед смешением нужно определить фактические смолы в керосине при температуре, установленной стандартом для бензина.

4. Исправленные нефтепродукты должны обладать высокой физической и химической стабильностью или иметь необходимый запас качества.

5. Состав смеси, найденный расчетным путем по приведенным ниже формулам является ориентировочным.

После окончания смешения проводят отбор проб и химический анализ смеси согласно действующим техническим условиям или стандартам.

Многие физические и химические свойства нефтепродуктов при смешении подчиняются закону прямой пропорциональности, т.е. являются аддитивным. К ним относятся: плотность, коэффициент преломления света, содержание общей и меркаптановой серы ароматических углеводородов, механических примесей и воды, цетановое число, зольность, кислотность, теплота сгорания, йодное число, давление насыщенных паров и т.д.

Показатели смеси xст двух нефтепродуктов (1) и (2) рассчитывают согласно формуле

, (5.1)

, (5.1)

Соотношение продуктов, необходимых для смешения, определяют также по формуле

, (5.2)

, (5.2)

где М1– количество продукта, имеющего запас качества по исправляемому показателю, ед.массы; М2– количество продукта подлежащего восстановлению, ед.массы; Х– значение показателя, которое необходимо получить, Х1и Х2– значение показателей нефтепродуктов М1и М2соответственно.

Например: Имеется 1000 кг автомобильного бензина с октановым числом 72, который необходимо довести до 76. Для исправления может быть взят АИ-93 с октановым числом по моторному топливу 85 в количестве равном:

6. Октановое число смесей бензинов с достаточной степенью точности можно считать аддитивно, но этому правилу подчиняются только смеси парафиновых углеводородов и компонентов, содержащие одинаковое количества ТЭС или вовсе его не содержащие. Олефиновые и ароматические углеводороды и компоненты, а также бензины термического и каталитического крекинга, особенно с различным содержанием ТЭС, ведут себя в смеси с бензинами прямой гонки с олефиновыми углеводородами и компонентами бензинов термического и каталитического крекинга, подсчитанные по правилу снижения, оказываются ниже действительных октановых чисел, тогда как при смешении с ароматическими углеводородами и компонентами бензина подсчитанные октановые числа бывают выше фактических. Расхождения между ними увеличиваются с увеличением содержания ароматических углеводородов и могут достигать 8¸10 ед.

Применительно к конкретным нефтепродукта, по которым нефтепродукты перекачиваются с известных нефтеперерабатывающих заводов (НПЗ) и где их изготовляют из определенных несложных количественных зависимостей октанового числа от содержания дизельных фракций в бензинах.

Общее выражение зависимости октанового числа (О.ч.) смеси бензина марки А-76 и дизельного топлива «Л» имеет вид:

О.ч.=75,63-0,58 Слтд, (5.3)

где Слтд – содержание дизельного топлива «Л» в бензине марки А-76.

Аналогичная зависимость известна для смеси бензина марки А-76 и дизельного топлива «З»:

О.ч.=75,52-0,32 Сздт, (5.4)

Установлено, что наличие в составе до 1% дизельного топлива снижает О.ч.на величину, находящуюся в пределах точности метода измерения. Как показал экспериментальный анализ, хорошей формулой подсчета вязкости смесей нефтепродуктов является формула Кадмера, коэффициенты которой были уточнены В.М. Рыбаком. Формула с достаточной для практики точностью (около 5%) позволяет подсчитать вязкость смеси двух нефтепродуктов:

, сСт (5.5)

, сСт (5.5)

где nст – вязкость смеси, сСт; n1, n2 – вязкость компонентов в смеси, причем под  понимают большую величину, сСт; к – эмпирический коэффициент, определяемый из следующих данных:

понимают большую величину, сСт; к – эмпирический коэффициент, определяемый из следующих данных:

| С1 | |||||||||

| С2 | |||||||||

| К | 6,7 | 13,1 | 17,9 | 22,1 | 25,5 | 27,9 | 28,2 | 25,0 | 17,0 |

7. Рассчитывать ожидаемые физико-химические показатели смеси бензинов по приведенным выше формулам следует с учетом зависимостей от их потерь легких фракций в процессе самого смешения, характер которого для каждого показателя различен. Он зависит от фракционного и химического состава бензинов.

Ориентировочно можно принять, что 1% потерянных легких фракций в самом худшем случае может вызвать: снижение октанового числа (по моторному методу) авиационного бензина на 0,3¸0,5 пункта, автобензина на 0,5¸1,0 пункта;.

ü повышение температуры начала и конца кипения и выкипания 10 и 50% на 3°С; температуры выкипания 90,5% практически остаются без изменений или незначительно повышаются; остаток после разгонки не изменяется;

ü снижение давления насыщенных паров по Рейду на 3325 Па;

ü снижение испаряемости (склонности к потерям) по Бударову на 0,5%.

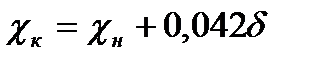

Содержание труднолетучих веществ – ТЭС, дибромметана и дибромпропана с увеличением потерь от испарения бензинов повышается по линейной зависимости справедливой для всех бензинов с различным содержанием этиловой жидкости:

, (5.6)

, (5.6)

где cн, cк – соответственно начальное (до потерь) и конечное (после потерь) содержание этих веществ в гр. на 1 кг бензина; – потери бензина от испарения.

Влияние испаряемости при смешении также необходимо принимать во внимание разработчиками и эксплуатационниками анализаторов качества нефтепродуктов при подготовке контрольных проб для калибровки шкал анализаторов и т.д.

Технологией восстановления качества нефтепродуктов предполагается проведение следующих операций.

В резервуар сначала подают топливо с большей плотностью, а затем в нижнюю часть резервуара перекачивают необходимой количество топлива с меньшей плотностью. В этом случае ухудшаются условия смешения. После этого полученную смесь перемешивают перекачкой «на кольцо» по схеме резервуар - насос - резервуар до тех пор, пока не будет получена однородная смесь. Однородность топлива определяют лабораторным анализом после отстоя в течение 3¸4 ч. Операцию восстановления считают законченной, когда плотность смеси в нижнем, среднем и верхнем слоях будет одинакова в результате лабораторного анализа подтвердят соответствие качества нефтепродукта требованиям ГОСТ или технических условий.

Нефтепродукты с большой вязкостью смешивают в резервуарах, которые оборудованы подогревателями. Масла можно смешивать также в установке для смешения, фильтрования и обезвоживания масел (УСФОМ). Если резервуаров с подогревом и установок УСФОМ нет, то смешение масел можно осуществлять в водомаслогрейках, автомаслозаправщиках, автоводомаслозаправщиках.

Исходные продукты перед смешением нагревают до 60¸80°С и смешение проводят при непрерывном подогреве масел при этой же температуре. Перекачку высоковязких нефтепродуктов «на кольцо» продолжают до получения однородной смеси. Исправленные нефтепродукты не подлежат длительному хранению.

В настоящее время большое внимание уделяется качеству нефти, т.к. нефтеперерабатывающие заводы строят свою технологию в зависимости от определенного сорта нефти и в дальнейшем требуют поставок только этого сорта. Аналогичная проблема возникает и при продаже нефти на экспорт. От одного или группы нефтепроводов питаются, как правило, несколько нефтеперерабатывающих заводов, которым требуется нефть разных сортов. Поэтому в состав нефтепроводов включают базы смешения нефтей, на которых подготавливают для каждого потребителя требуемый сорт путем смешения разных нефтей.

Существует четыре основных метода смешения фракций сырой нефти:

· Периодическое смешивание включает последовательную перекачку продуктов из сливных резервуаров к резервуарам для смешивания, где компоненты смешиваются и проверяются на соответствие требуемого качества;

· Полунепрерывное смешивание использует одновременную перекачку компонентов из сливных резервуаров. Для получения требуемого качества применяется регулирование скорости (объемов) потока с помощью дросселирующих заслонок;

· Непрерывное смешивание подобно полунепрерывному за исключением того, что присадки добавляются в трубопровод посредством пропорционального регулирования расхода;

· Параллельное смешивание является самым современным и точным процессом, когда производится одновременная перекачка компонента из резервуаров с непрерывным добавлением составляющих при точных и автоматически регулируемых условиях. Преимуществом параллельного метода смешивания являются экономия на резервуарах для хранения, высокое качество полученного продукта. Дополнительные преимущества дают эффективное использование ручного труда, планирование, уменьшение потерь от испарения и повышение безопасности, возможное применение ЭВМ.

·

Существует несколько методов технологического процесса:

ü резервуарное смешивание конечных продуктов с использованием исходных компонентов из резервуаров для хранения;

ü сливное смешивание продуктов непосредственно из трубопроводов;

ü комбинированное смешивание.

Телеуправление с помощью ЭВМ широко применяется многими зарубежными фирмами. ЭВМ рассчитывает оптимальные соотношения, пускает в действие смеситель, контролирует и оптимизирует смесь с помощью непрерывных анализаторов. Эта система не требует добавочных аналоговых блоков и не перегружает ЭВМ большим количеством данных для просмотра. Но в то же время система позволяет ЭВМ оптимизировать несколько исходных компонентов для удовлетворения спецификации смеси. Этот подход находит все большее распространение на крупнейших предприятиях Северной Америки и Европы.