|

|

Классификация методов контроля качества сварных соединений.

Методы контроля сварных соединений разделяют на две основные группы:

1. Неразрушающий контроль (НК)

2. Разрушающий контроль (РК).

Задачей НК является установление наличия или отсутствия дефекта и выявление степени дефектности (размеры и характер дефекта).

Получаемая информация позволяет оценить возможность ремонта, выяснить причины образования дефекта и наметить мероприятия по предотвращению его появления.

К группе методов НК относятся:

Визуально-оптический метод.

Радиационная дефектоскопия.

Ультразвуковая дефектоскопия.

Магнитная и электромагнитная дефектоскопия.

Капиллярная дефектоскопия.

Дефектоскопия течеисканием.

Разрушающие испытания (РК) проводят на образцах, получая числовые данные, прямо характеризующие прочность, качество или надежность соединения.

К группе методов РК относятся:

Испытания механических свойств.

Металлография и химический анализ.

Коррозионные испытания.

Испытания на свариваемость.

11. Технология производства балочных конструкций. Балки двутаврового сечения. Балки коробчатого сечения.

Балки — это конструктивные элементы, работающие в основном на поперечный изгиб.

Если нагрузка приложена в вертикальной плоскости, используют балки двутаврового сечения. При приложении нагрузки в вертикальной и горизонтальной плоскостях, а также при действии крутящего момента целесообразно использовать балки коробчатого сечения.

Наиболее широко применяют двутавровые балки с поясными швами, соединяющими стенку с полками.

Такие балки собирают из трех листовых элементов.

При сборке необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и последующее закрепление прихватками (рис.1).

| Рис 1 |

Установка с самоходным порталом (рис.3)

Установка с самоходным порталом (рис.3)

| Рис 2-Схема кондуктора для сборки двутавровых балок |

Зажатие и прихватку осуществляют последовательно от сечения к сечению. Для этого портал / подводят к месту начала сборки (обычно это середина балки), включают вертикальные 2 и горизонтальные 3 иневмо-прижимы. Они прижимают стенку 4 к стеллажу, а пояса 5 — к стенке балки.

В собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Вертикальные прижимы 2 позволяют собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов.

При больших размерах двутавровой балки ее пояса и стенки могут быть составными (рис. б, в).

Такие балки применяют при сооружении пролетных строений, автодорожных мостов.

Такие балки применяют при сооружении пролетных строений, автодорожных мостов.

При изготовлении двутавровых балок поясные швы обычно сваривают автоматами под слоем флюса.

Приемы и последовательность наложения швов.

Наклоненным электродом (рис. а, б) одновременно сваривают два шва, однако имеется опасность возникновения подреза стенки или полки. Выполнение швов «в лодочку» (рис; в) обеспечивает более благоприятные условия их формирования и проплавления, но приходится поворачивать изделие после сварки каждого шва. Для поворота используют позиционеры-кантователи.

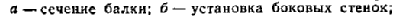

Балки коробчатого сечения (рис. а) сложнее в изготовлении, чем двутавровые.

Балки коробчатого сечения (рис. а) сложнее в изготовлении, чем двутавровые.

Балки с таким сечением имеют большую жесткость на кручение и поэтому находят широкое применение в конструкциях крановых мостов. При большой длине таких балок полки и стенки сваривают стыковыми соединениями из нескольких листовых элементов.

Сначала на стеллаж укладывают верхний пояс (полку), расс-ют и привар. к нему диафрагмы. Такая последов-ть определ-ся необходимостью создания жесткой основы для дальнейшей уст-ки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис. б) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис. в). Сборку заканчивают установкой нижнего пояса.

Сварку поясных швов осуществляют после завершения сборки и ведут наклонным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

Узким местом производства таких балок коробчатого сечения является выполнение таврового соединения диафрагм и стенок угловыми швами. Небольшое расстояние между стенками затрудняет автоматическую сварку в горизонтальном положении (рис. в), а вручную сварщику приходится выполнять эти швы в крайне неудобном положении.

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии (рис555.).

Особенности производства балок коробчатого сечения рассмотрим на примере поточной линии (рис555.).

| Рис 555 |

По мере сварки поперечных стыков элемент балки продвигается по рольгангу на участок рентгеновского контроля 7. Обычно рентгенографическому контролю подвергают все поперечные швы нижнего пояса, испытывающего напряжения растяжения, а швы остальных элементов контролируют выборочно. Готовые элементы мостовым краном с помощью жесткой траверсы снимают со стенда и в вертикальном положении устанавливают в накопители 6. Таким же образом эти элементы подают из накопителей к сборочным стендам. Стенды 1, 2, 3 и 5 представляют собой систему козелков, размещенных параллельно друг другу на расстоянии 1,5...2 м. На стенде 5 собирают и сваривают верхний пояс с диафрагмами — «гребенку». Ее переносят мостовым краном на стенд 3, зачаливая ее эксцентриковыми захватами за диафрагмы в нескольких местах с помощью жесткой траверсы. Центральные козелки стенда 3 имеют регулировку по высоте. Это позволяет задавать верхнему поясу прогиб, равный строительному подъему, если он необходим для компенсации прогиба балки при работе конструкции под нагрузкой. При сборке этот предварительный прогиб пояса закрепляется постановкой боковых стенок, что необходимо иметь в виду при проектировании их раскроя. Сборку боковых стенок с «гребенкой» выполняют с помощью портальной самоходной установки 4, Для сварки диафрагм со стенками используют портальную установку 12, несущую четыре головки для одновременного выполнения четырех вертикальных угловых швов в среде СО2.

Сборка балки завершается на стенде 2, куда без кантовки передается мостовым краном собранная на стенде 3 балка открытого сечения. Перед постановкой нижнего пояса выправляют искривления верхних кромок боковых стенок, полученные в результате приварки диафрагм. Для этого расположенные на тележках 14 гидродомкраты подводят к концам балки и, нажимая на верхний пояс, прогибают балку до полной выборки ее строительного подъема. Кромки вертикальных стенок оказываются растянутыми в упругой области, и искривления устраняются. Затем мостовым краном укладывают нижний пояс. С помощью самоходного портала 13, имеющего вертикальные пневмоцилиндры, пояс прижимают к балке и закрепляют его прихватками. После освобождения балки от закрепления строительный подъем восстанавливается. Далее балку передают на стенд / для сварки поясных швов наклоненным электродом. Вдоль стенда 1 по рельсовым направляющим перемещаются два сварочных автомата 15, выполняющих под флюсом одновременно два поясных шва. Автоматы снабжены выносными сварочными головками, закрепленными шарнирно. В процессе сварки пружины постоянно поджимают головку к балке, а копирующий ролик направляет электрод для укладки поясного шва. После, кантовки балки таким же образом выполняют вторую пару швов.