|

|

Приборы питания сжатым воздухом

1.1.1. Классификация и характеристика компрессоров

Компрессоры предназначены для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов: электропневматических контакторов, песочниц, сигналов, стеклоочистителей и др.

Применяемые на подвижном составе железных дорог компрессоры разделяют:

– по числу цилиндров: на одноцилиндровые, двухцилиндровые и трехцилиндровые;

– по расположению цилиндров: на горизонтальные, вертикальные и W и V-образные с тремя и двумя цилиндрами соответственно;

– по числу ступеней сжатия: одноступенчатые и двухступенчатые;

– по приводу: с приводом от электродвигателя или от ДВС.

Тип компрессора выбирают в зависимости от рода тягового подвижного состава. Компрессоры должны полностью обеспечивать потребность в сжатом воздухе при максимальных расходах и утечках его в поезде. Во избежание перегрева компрессора режим его работы устанавливают повторно-кратковременным: продолжительность включения (ПВ) под нагрузкой не более 50 % и продолжительность цикла до 10 мин. Непрерывная работа двухступенчатого компрессора допускается до 45 мин и одноступенчатого до 15 мин, но не чаще одного раза в течение 2-х ч. Температура воздуха в нагнетательной трубе на расстоянии от 0,8 до 1,0 м от патрубка цилиндра при ПВ = 50 % не должна превышать 200 °С, а температура масла в картере – 85 °С.

1.1.2. конструкция компрессоров кт6, КТ7 И КТ6Эл

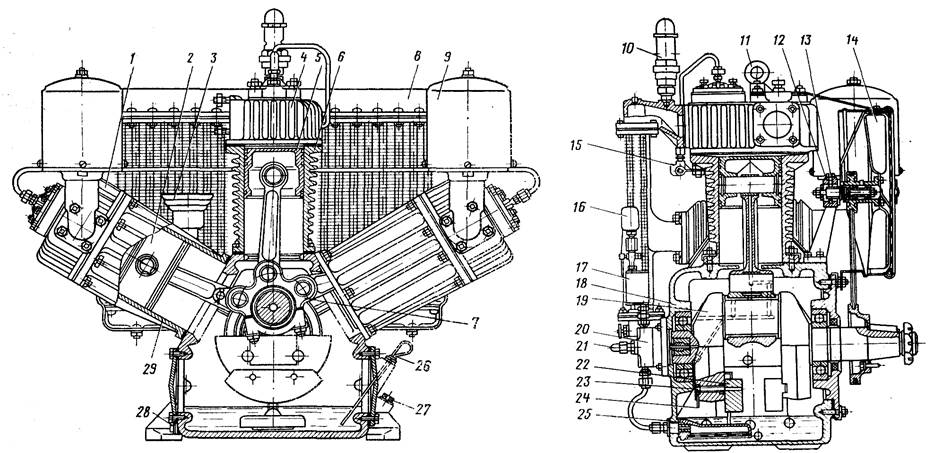

Общие сведения о компрессорах. Наибольшее применение на локомотивах получил компрессор КТ6 (рис. 1) и его модификации – компрессоры КТ7 и КТ6Эл (табл. 1), которые обеспечивают сжатым воздухом тормозные и вспомогательные приборы локомотива и состава. Компрессор КТ6 установлен на тепловозах ТЭМ2, компрессор КТ7 – на тепловозах ТЭ10, 2ТЭ10Л, 2ТЭ116 и М62, а компрессор КТ6Эл – на электровозах ВЛ60, ВЛ80, ВЛ8 и ВЛ10.

Компрессоры КТ6 и КТ7 приводятся в действие от коленчатого вала дизеля через муфту. Частота вращения вала компрессора равна частоте вращения вала дизеля и находится в пределах 400–850 об/мин для тепловозов ТЭ10, 2ТЭ10Л, ТЭЗ, ТЭ7; 270–740 об/мин для тепловоза ТЭМ2 и 400–750 об/мин для тепловозов М62. При достижении в главном резервуаре верхнего предельного давления эти компрессоры переключаются на холостой ход при помощи регулятора ЗРД.

Компрессор КТ6Эл приводится в действие от электродвигателя через редуктор (или без него) и эластичную муфту. Частота вращения коленчатого вала постоянная и равна 440 об/мин. При достижении определенного давления этот компрессор отключается при помощи электропневматического регулятора.

Указанные различия в условиях работы компрессоров на тепловозах и электровозах определяют их различие и в конструкции.

Разгрузочные устройства во всасывающих клапанах всех трех цилиндров, необходимые для перевода на холостой ход компрессоров КТ6 и КТ7, на компрессоре КТ6Эл не нужны, так как этот компрессор не переключается на холостой ход, а останавливается.

Компрессор KТ6 является поршневой, трехцилиндровой машиной двухступенчатого сжатия воздуха с промежуточным охлаждением его в холодильнике.

Рис. 1. Компрессор КТ6: 1 – клапанная коробка I ступени; 2 – поршень I ступени; 3 – сапун: 4 – клапанная коробка II ступени; 5 – поршень II ступени; 6 – цилиндр II ступени; 7 – узел шатунов; 8 – промежуточный холодильник; 9 – воздушный фильтр; 10 – предохранительный клапан; 11 – рым-болт; 12 – кронштейн вентилятора; 13 – болт регулировки натяжения ремня;

14 – вентилятор; 15 – тройник для подсоединения трубопровода от регулятора ЗРД; 16 – манометр масляный; 17 – бачок; 18 – корпус; 19 – коленчатый вал; 20 – масляный насос; 21 – редукционный клапан масляного насоса; 22 – дополнительный балансир; 23 – винт крепления дополнительного балансира; 24 – шплинт; 25 – масляный фильтр; 26 – маслоуказатель;

27 – пробка для залива масла; 28 – пробка слива масла; 29 – цилиндр I ступени

Таблица 1.1

Техническая характеристика локомотивных компрессов отечественного и зарубежного производства

| Показатель | Полтавский турбомеханический завод | Зарубежное производство | Первомайский тормозной завод | |||||||||||||||||||||||||

| КТ 6 | КТ 6 Эл | КТ 7 | ПК-5,25 | ПК-3,5 | ПК-1,75 | 4С-200 | 413Р4 | 244-FP | ВП-3\9 | ВВ-1,5\9 | ПК-35 | ПК-17 | ||||||||||||||||

| Производительность, м3/мин | 5,3 | 5,3/2,75* | 5,3 | 5,25 | 3,5 | 1,75 | 4,6 | 3,05 | 2,2 | 1,5 | 3,5 | 1,75 | ||||||||||||||||

| Давление нагнетания, кгс/см2 | 9,8 | |||||||||||||||||||||||||||

| Потребляемая мощность, кВт | 44/24,2 | 27,5 | 13,3 | 26,5 | 25,8 | 21,06 | 13,3 | |||||||||||||||||||||

| Удельная мощность на 1 м3/мин производительности, кВт/м3/мин | 8,32 | 8,32/8,76 | 8,32 | 7,04 | 7.85 | 7,6 | 8,05 | 8,69 | 11,7 | 7,02 | 9,15 | 7,6 | ||||||||||||||||

| Частота вращения коленчатого вала, об/мин | 850/440* | |||||||||||||||||||||||||||

| Масса компрессора без масла, кг | ||||||||||||||||||||||||||||

| Число ступеней сжатия | ||||||||||||||||||||||||||||

| Число цилиндров | ||||||||||||||||||||||||||||

| Число цилиндров I ступени | ||||||||||||||||||||||||||||

| Диаметр цилиндров, мм: I ступени II ступени | 198 155 | 198 155 | 140 80 | |||||||||||||||||||||||||

Компрессор оборудован устройством для перевода на холостой ход при вращающемся коленчатом вале.

Основные узлы компрессора (цилиндры с клапанными коробками, коленчатый вал) смонтированы на литом чугунном корпусе 18 (рис. 2), имеющем внизу четыре прилива для опоры и крепления. Передняя часть корпуса закрыта съемной крышкой, в которой установлен один из двух подшипников коленчатого вала. По бокам корпус имеет два люка для доступа к деталям, находящимся внутри корпуса.

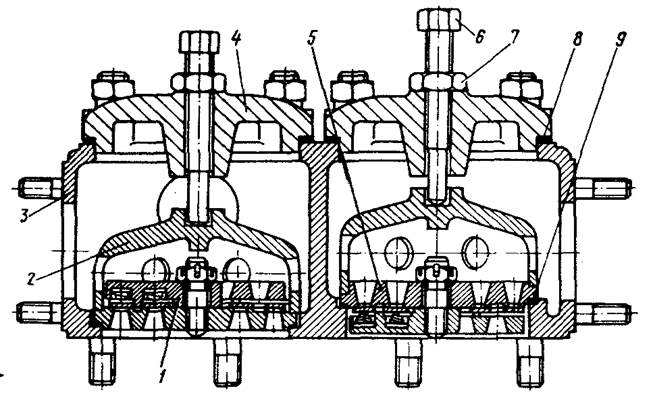

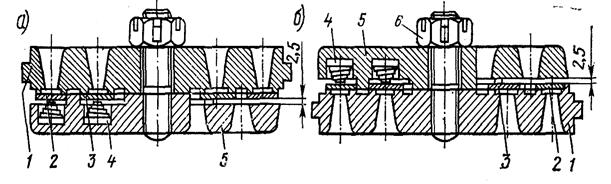

Рис. 2. Клапанная коробка цилиндра I ступени компрессора КТ6Эл: 1 – нагнетательный клапан; 2 – упор клапана; 3 – корпус; 4 – крышка; 5 – всасывающий клапан; 6 – болт;

7 – контргайка; 8 – прокладка паронитовая; 9 – прокладка медная

Все три цилиндра имеют ребра для увеличения поверхности охлаждения. В цилиндрах I ступени ребра расположены вдоль оси. Это сделано для придания цилиндрам большей жесткости.

Коленчатый вал (рис. 3) – стальной, штампованный с двумя противовесами, вращается на двух шариковых подшипниках № 318 и имеет систему каналов для прохода масла, смазывающего трущиеся поверхности. Изготовлен он из стали марки 40Х (ГОСТ 4543-71), после штамповки его термообрабатывают до твердости НВ = 250–280. Противовесы 7 изготовлены из обычной углеродистой стали штамповкой, а дополнительные балансиры 5 – из чугуна марки Сr 21-40 (ГОСТ 1412-70). Балансиры 5 прикреплены к противовесам 7 при помощи двух винтов 6, изготовленных из стали марки 35 (ГОСТ 1050-60).

Рис. 3. Коленчатый вал компрессоров КТ6, КТ7 и КТ6Эл: 1 – коленчатый вал; 2 – втулка привода масляного насоса; 3 – шарикоподшипник № 318;

4 – втулка; 5 – дополнительный балансир; 6 – винт крепления дополнительного балансира; 7 – противовес

Узел шатунов (рис. 4) состоит из одного главного и двух прицепных шатунов 5, шарнирно присоединенных к нему при помощи пальцев 14.

Главный шатун выполнен из двух частей: шатуна 1 и головки 4, неподвижно соединенных друг с другом пальцами 2 и 14. В головке шатунов

установлены на плотной посадке второго класса точности бронзовые втулки, которые изготовлены из бронзы ОЦСН 3-7-5-1 (ГОСТ 613-65).

В расточке разъемной головки главного шатуна установлены два тонкостенных вкладыша 11 и 12, залитые баббитом Б83, плотно удерживающиеся в головке за счет натяга штифта 10. Величина натяга определяется толщиной пакета прокладок 16, которая номинально равна 1 мм. Зазор между вкладышами и шейкой коленчатого вала должен быть 0,03–0,088 мм для обеспечения нормальной смазки шатунной шейки. Съемная крышка 15 прикреплена при помощи четырех шпилек 7, которые застопорены замковыми шайбами 8. Узел шатунов имеет систему каналов для прохода масла.

Применяемая система шатунов имеет свои преимущества и недостатки. Основным преимуществом рассматриваемой шатунной группы является значительное уменьшение износа вкладышей и шатунной шейки коленчатого вала, достигаемое передачей усилий от поршней через головку сразу на всю поверхность шейки. Максимальное значение этих усилий составляет 25 кгс/см2 вместо 70 кгс/см2 у компрессора 1КТ, который не имеет главного и прицепных шатунов, а вместо них три одинаковых шатуна, смещенных по шейке коленчатого вала, с поверхностью передачи усилий в три раза меньшей.

Рис. 4. Узел шатунов компрессоров КТ6, КТ7 и КТ6Эл: 1 – шатун; 2 – палец;

3 – штифт разводной; 4 – головка; 5 – шатун прицепной; 6 – втулка; 7 – шпилька; 8 – замковая шайба; 9 – пробка; 10 – штифт, фиксирующий вкладыши;

11 – вкладыш нижний; 12 – вкладыш верхний; 13 – винт, фиксирующий палец;

14 – палец; 15 – крышка; 16 – пакет прокладок

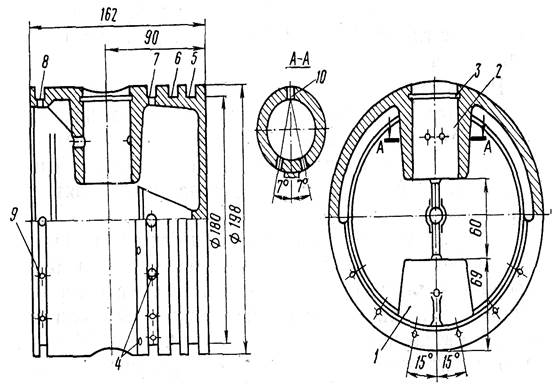

К верхним головкам шатунов при помощи поршневых пальцев плавающего типа присоединены поршни (рис. 5), изготовленные из чугуна Сч 18-36 (ГОСТ 1412-70). Диаметр поршней I ступени – 198 мм, II – 155 мм. Внутри поршни имеют два прилива 1, называемых бобышками, которые служат опорами для поршневого пальца. Для предотвращения осевого перемещения пальца в выточку 3 поставлены стопорные кольца. В каждом приливе имеются три отверстия 10, через которые смазываются пальцы. На наружной поверхности поршня проточены две канавки 5 и 6 для компрессионных (уплотнительных) и две канавки 7 и 8 для маслосъемных колец.

Поршневые пальцы цилиндров I ступени пустотелые, изготовляют их из стали марки 20Х (ГОСТ 4543-71) с термообработкой (цементация и закалка до твердости HRC = 55–63 с глубиной слоя 1–1,3 мм). Поршневые пальцы цилиндра II ступени изготовлены сплошными из стали марки 50 (ГОСТ 1050-60), с термообработкой до твердости HRC = 52–63 токами

высокой частоты, с глубиной слоя 1,5–3 мм. Поршневые пальцы шлифуют и полируют.

Рис. 5. Поршень цилиндра I ступени компрессоров КТ6, КТ7и КТ6Эл: 1 – бобышки поршня; 2 – отверстие под поршневой палец; 3 – выточка под стопорное кольцо; 4, 9 – отверстия для сброса масла; 5, 6 – канавки для уплотнительных колец; 7, 8 – канавки для маслосъемных колец; 10 – отверстия для смазки поршневого пальца

Уплотнительные кольца предназначены для уплотнения зазора между цилиндрами и поршнями, а маслосъемные – для удаления излишков масла с поверхности цилиндра, так как попадание значительных количеств масла в воздушную систему приводит к нагарообразованию и загрязнению клапанов компрессора, а также ухудшает условия работы приборов и устройств в которых используется сжатый воздух на подвижном составе. В маслосъемных кольцах, которые ставят в канавки 7 и 8 поршня, сделано восемь сквозных окон. Избыток масла, снятый кольцами со стенок цилиндра через эти окна и отверстия в поршне, стекает внутрь поршня и далее в картер.

Поршневые кольца изготовлены из чугуна методом маслотной отливки. Химический состав маслотного чугуна:  = 2,8–3,2 %;

= 2,8–3,2 %;  = 0,6–0,9 %;

= 0,6–0,9 %;  = 1–1,5 %;

= 1–1,5 %;  = 1,3–1,7 %;

= 1,3–1,7 %;  = 0,3–0,5 %;

= 0,3–0,5 %;  < 0,1 %;

< 0,1 %;  < 0,3 %;

< 0,3 %;

≤ 0,6;

≤ 0,6;  до 0,12, остальное – железо.

до 0,12, остальное – железо.

Для лучшей приработки к цилиндру поршневые кольца предварительно фосфатируют или лудят с толщиной покрытия 6 мк, на наружной поверхности кольца имеют кольцевые выточки. Профили уплотнительных и маслосъемных колец показаны на рис. 6. Кольца термообрабатывают до твердости HRB = 94–104.

К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки I ступени 1 (см. рис. 1) и II ступени 4. Клапанные коробки цилиндров I и

К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки I ступени 1 (см. рис. 1) и II ступени 4. Клапанные коробки цилиндров I и

II ступеней аналогичны по своей конструкции. На рис. 7 показана клапанная коробка II ступени. Корпуса 3 коробок отлиты из чугуна. Снаружи имеют ребра для увеличения поверхности охлаждения. Внутренняя полость каждой коробки разделена на две части, в одной из которых установлен нагнетательный клапан 4, а в другой – всасывающий 6.

Клапаны самодействующие, пластинчатые, кольцевые. Всасывающий и нагнетательный клапаны (рис. 8) аналогичны по своей конструкции. Проходное сечение в седле всасывающего и нагнетательного клапанов равно 41,5 см2. Клапан имеет большую 2 и малую 3 кольцевые пластины, перекрывающие окна в седле. Масса малой пластины 0,037 кг, большой -0,0612 кг. Материал пластин – сталь 3X13 (ГОСТ 14955-69) с термообработкой до HRC = 46–52. Толщина пластин 2 мм. Каждая пластина прижимается к седлу 1 тремя пружинами 4, сжимающимися до высоты 8 мм при приложении усилия 0,55–0,75 кг. Материал пружин – сталь марки 70 С2ХА (ГОСТ 2283-69) и лента 2П-С-О, 32X4,5 (ГОСТ 2614-65).

До 1970 г. клапанные пружины делили на две группы: первая с клеймом В на нижнем витке предназначена для всасывающих клапанов и вторая с клеймом Н на нижнем витке – для нагнетательных клапанов. При изготовлении на специальном автомате стало возможным получить пружины одной стабильной жесткости, пригодные для всасывающих и нагнетательных клапанов.

На рис. 9 изображен всасывающий клапан в разобранном виде. Материалом седла клапана 1 и упора 5 служит сталь марки 40Л-1 (ГОСТ 977-65). Приливы для направления клапанных пластин а для уменьшения их износа закалены в том числе до твердости HRC = 35–50.

Нагнетательные клапаны во всех коробках закреплены болтами, которые прижимают клапаны через упоры 2 (см. рис. 7). Болты ввернуты в крышки 1 и застопорены контргайками. Крышки, уплотненные паронитовыми прокладками, в свою очередь, прикреплены к коробке при помощи четырех шпилек. Всасывающие клапаны во всех коробках также закреплены при помощи трех болтов, прижимающих клапан через стакан 9. Болты ввернуты в крышку 13 контргайками. Она уплотнена паронитовой прокладкой, прикреплена при помощи четырех шпилек к корпусу 3.

Рис. 7. Клапанная коробка II ступени компрессоров КТ6, КТ7:

1, 13 – крышки; 2 – упор клапана; 3 – корпус; 4 – нагнетательный клапан; 5 – прокладка; 6 – всасывающий клапан; 7 – упор; 8, 11 – пружины; 9 – стакан; 10 – стяжной болт; 12 – поршень; 14 – грибок; 15 – диафрагма

|

|

Рис. 8. клапаны компрессоров КТ6, КТ7 и КТ6Эл: а – всасывающий; б – нагнетательный: 1 – седло клапана; 2 – большая клапанная пластина; 3 – малая клапанная пластина; 4 – пружина; 5 – упор клапана

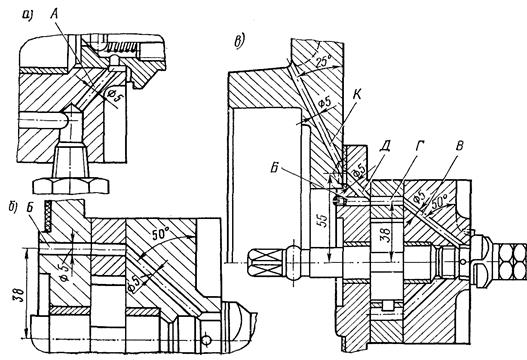

Каждая клапанная коробка компрессоров КТ6 и КТ7 имеет разгрузочное устройство (рис. 10), которое предназначено для перевода компрессора на холостой ход при достижении требуемого давления и для перевода его на рабочий ход, когда давление сжимаемого воздуха упадет ниже допустимого. Такие переводы осуществляются выключением всасывающих клапанов. Выключение клапанов происходит вследствие независимого от положения поршня отжатия пластин от седла упором 6.

Рис. 9. Всасывающий клапан компрессоров КТ6, КТ7 и КТ6Эл: 1 – седло клапана; 2 – большая клапанная пластина; 3 – малая клапанная пластина; 4 – пружина; 5 – упор клапана; 6 – гайка; a – приливы для направления клапанных пластин

Рис. 10. Разгрузочное устройство клапанных коробок компрессоров КТ6 и КТ7: 1 – крышка; 2 – штуцер; 3 – поршень; 4 – стяжной болт; 5 – диафрагма; 6 – упор; 7 – пружина

Подвижные части устройства перемещаются вниз под воздействием воздуха, поступающего от регулятора через трубопровод на компрессоре в пространство над резиновой диафрагмой 5, а обратное перемещение происходит под воздействием возвратной пружины 7.

Работой компрессора управляет пневматический регулятор типа ЗРД. При соответствующей регулировке он открывает доступ воздуха из магистрали к разгрузочным устройствам при повышении давления в главном резервуаре до 8,5 кгс/см2 и сообщает их с атмосферой при падении давления до 7,5 кгс/см2.

Четкая работа разгрузочных устройств, а следовательно, и компрессора достигается за счет правильной регулировки, которую производят в следующем порядке.

После ремонта компрессора необходимо при сборке разгрузочного

устройства обеспечить, чтобы при упоре конуса стяжного болта 4 в конус упора 6 (узел В) выступание или западание поршня 3 относительно поверхности А было не более 1 мм. Если при работе компрессора обнаружится

неодновременное срабатывание разгрузочных устройств, необходимо установить, разгрузочное устройство какого цилиндра отключается (включается) раньше или позже. Если разгрузочное устройство запаздывает с отключением, то это значит, что поршень 3 садится на притирочный поясок крышки

(узел Б) позже. В этом случае поршень необходимо опустить вниз. Для чего необходимо отсоединить трубопровод подвода воздуха от регулятора ЗРД, снять крышку 1 и отвернуть гайку, стопорящую поршень. После этого рожковым ключом или отверткой вращением по часовой стрелке опустить поршень вниз. Если разгрузочное устройство включается раньше, то поршень необходимо поднять вверх, вращая его против часовой стрелки.

Разгрузочные устройства остальных цилиндров регулируют таким же образом. Регулировку необходимо продолжать до тех пор, пока разгрузочные устройства всех цилиндров будут срабатывать одновременно.

После регулировки необходимо навернуть гайку на стяжной болт 4 и законтрогаить его для предотвращения отвертывания гайки и, следовательно, разрегулировки разгрузочных устройств. Контровку гайки осуществляют следующим образом: в паз поршня вставляют рожки ключа (или отвертку), а на гайку надевают торцовый ключ S =17 мм. Придерживая поршень торцовым ключом, резко затягивают гайку. После регулировки поршня и стопорения гайкой необходимо установить крышки 1, 13 и собрать трубопроводы подвода воздуха от регулятора давления ЗРД. Для удобства регулировки разгрузочных устройств компрессора на стяжном болту 4 сделан паз. На компрессорах, выпущенных ранее и находящихся в эксплуатации, целесообразно на стяжных болтах прорезать такой же паз. При наличии паза перемещение поршня вверх или вниз при регулировке следует осуществлять вращением стяжного болта при помощи отвертки по часовой стрелке (поршень будет перемещаться вверх) или против часовой стрелки (поршень будет перемещаться вниз). Во время вращения стяжного болта отверткой поршень должен быть застопорен для предотвращения его проворачивания. После регулировки разгрузочных устройств для повышения надежности их работы над поршнем 4 устанавливают специальный грибок и резиновую диафрагму 5, изготовленную из резины II группы (ТУ 1264-55Р) с одной прокладкой толщиной 2 мм.

Воздух между I и II ступенями охлаждается в промежуточном холодильнике 8 (см. рис. 1), который состоит из коллекторов – верхнего и двух нижних и двух радиаторных секций – левой и правой.

На рис. 11 показан холодильник компрессоров КТ6, КТ7 и КТ6Эл. Левая 1 и правая 3 секции радиаторов прикреплены на прокладках к верхнему коллектору 9. Каждая секция состоит из 22 медных трубок 8, развальцованных вместе с латунными втулками в двух фланцах 6 и 10. На трубках навиты и припаяны латунные ленты, образующие ребра для увеличения поверхности теплоотдачи.

Рис. 11. Холодильник компрессоров КТ6, КТ7 и КТ6Эл: 1, 3 – секции радиаторов; 2, 5 – соединительные планки; 4 – болт костыльковый; 6, 10 – фланцы; 7, 15 – патрубки; 8 – трубки медные; 9 – верхний коллектор; 11, 14 – перегородки; 12 – привалочный фланец к клапанной коробке II ступени; 13 – предохранительный клапан;

16 – краник: А, Б – привалочные фланцы

Для ограничения величины давления в холодильнике на верхнем коллекторе установлен предохранительный клапан 13, отрегулированный на давление 4,5 кгс/см2. Фланцами патрубков 7 и 15 холодильник прикреплен к клапанным коробкам I ступени, а фланцем 12 патрубка верхнего коллектора – к клапанной коробке II ступени. Нижние коллекторы снабжены спускными краниками 16 для продувки секций и нижних коллекторов и удаления скопившихся в них масла и влаги. Краник открывают поворотом ручки против часовой стрелки.

Воздух, нагретый при сжатии в цилиндрах I ступени, поступает через нагнетательные клапаны в правый и левый патрубки холодильника, а оттуда – в верхний коллектор 9. В последнем имеются перегородки 11 и 14, которые делят его на три отсека. Воздух из крайних отсеков по одной половине трубок (точнее по 12 трубкам) каждой секции направляется вниз, поворачивается в нижних коллекторах и по второй половине трубок (точнее по 10 трубкам) каждой секции поступает в средний отсек верхнего кол-лектора. Проходя по трубкам, воздух охлаждается, отдавая свое тепло через стенки трубок наружному воздуху. Из среднего отсека верхнего коллектора воздух через всасывающий клапан поступает в цилиндр II ступени компрессора – высокого давления, оттуда после вторичного сжатия нагнетается в воздушную магистраль. Чтобы при монтаже холодильника на компрессоре избежать перекоса его отдельных узлов и нарушения плотности соединений, необходимо расположить стыковые поверхности всех трех привалочных фланцев А и Б в одной плоскости; отклонение допускается не более 0,15 мм.

Холодильник и цилиндры обдуваются вентилятором 14 (см. рис.1),

который приводится во вращение клиновым ремнем от шкива, установленного на муфте привода компрессора. Ремень натягивают при помощи болта 13. Вентилятор 14 создает непрерывную циркуляцию воздуха вокруг наиболее нагретых узлов компрессора, а также увеличивает скорость прохождения воздуха между ребристыми трубками холодильника, что способствует интенсивному охлаждению сжатого воздуха, поступающего из цилиндров I ступени в холодильник.

Вентиляторное колесо состоит из двух цельноштампованных лопастей сложного профиля, прикрепленных болтами к корпусу вентилятора. Последний отлит из чугуна заодно со шкивом, которому через клиноремен-ную передачу передается вращение от коленчатого вала компрессора.

Система смазки компрессора – смешанная. Под давлением смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы. Остальные детали смазываются разбрызгиванием масла. Резервуаром для масла служит картер компрессора. Подача масла осуществляется маслонасосом лопастного типа (рис. 12), получающий вращение от коленчатого вала компрессора через запрессованную в торец втулку, имеющую квадратное отверстие для соединения с валиком 5 маслонасоса. Крышка 1, корпус 2 и фланец 3 маслонасоса изготовлены из антифрикционного чугуна АСч-1 (ГОСТ 1585-70). Эти детали соединены между собой при помощи четырех шпилек 12.

Для правильной сборки насоса имеются контрольные штифты 11.

В крышку 1 и фланец 3 запрессованы бронзовые втулки 6, являющиеся подшипниками для валика 5 из стали 20Х с глубиной слоя цементации

1–1,2 мм и закалкой до твердости HRC > 50. Валик маслонасоса имеет диск с двумя пазами, в которые вставлены лопасти 8, прижимаемые к эксцентричной выточке в корпусе 2 пружиной 4.

Рис. 12. Масляный насос компрессоров КТ6 и КТ6Эл: 1 – крышка;

2 – корпус; 3 – фланец; 4 – пружина; 5 – валик: 6 – втулка; 7, 11 – штифты; 8 – лопасть; 9 – шайба; 10 – редукционный клапан; 12 – шпилька; стрелка А показывает направление потока масла из картера; стрелка Б –

к манометру и стрелка В – к коленчатому валу

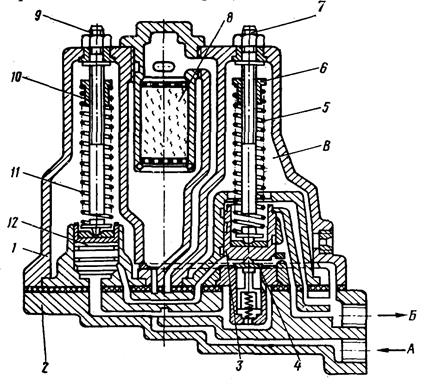

В ранее выпускаемых компрессорах КТ6 избыток масла маслонасосами перепускался через редукционный клапан двумя вариантами: во всасывающую полость маслонасоса по наклонному отверстию А (рис. 13, а) или в картер компрессора, минуя всасывающую полость, по отверстию Б (рис. 13, б). Такие конструктивные решения сброса избытка масла допускали:

а) при первом варианте неустойчивую работу маслонасоса: так при неплотной посадке шарика в корпусе редукционного клапана, например, при попадании грязи под шарик происходил подсос воздуха из картера, и

маслонасос не обеспечивал нормальной работы системы смазки;

б) при втором варианте выброс масла через сапун компрессора вследствие того, что масло из редукционного клапана попадало на шарикоподшипник, а затем подхватывалось вращающимся балансиром коленчатого вала и забрасывалось в патрубок сапуна. Для улучшения работы маслонасоса и устранения случаев выброса масла через сапун с 1971 г. внедрена в серийное производство новая система сброса избытка масла через редукционный клапан в корпус компрессора (рис. 13, в).

Избыток масла сбрасывается через перепускные каналы В, Г, Д и К. Перепускной канал К просверлен в корпусе компрессора под углом 20° к горизонтальной оси. Для обеспечения взаимозаменяемости насосов канал Б заглушен пробкой. При установке такого насоса на корпус компрессора, который не имеет канала К, пробку необходимо снять. Очистка масла в насосе производится в фильтре 25 (см. рис. 1).

|

|

|

Рис. 13. Сброс избытков масла редукционным клапаном маслонасоса: а – во всасывающую полость; б – в картер компрессора: в – картер компрессора по косому отверстию в корпусе

Работу системы смазки контролируют по показаниям манометра 16. Давление масла при испытании компрессора на стенде должно быть при

n = 850 об/мин не ниже 3 кгс/см2 и при n = 400 об/мин – не менее 1,5 кгс/см2. Для устранения колебаний стрелки манометра вследствие пульсирующей подачи масла в трубопроводе между насосом и манометром имеется редукционный клапан 21 (см. рис. 1) с отверстием диаметра 0,5 мм.

Процесс устранения колебания стрелки манометра происходит следующим образом: масло подается насосом через редукционный клапан 21 в резервуар 1. В калиброванном отверстии диаметром 0,5 мм пульсация частично устраняется. Полость резервуара герметически закрыта. Масло заполняет резервуар и сжимает находящийся там воздух, давление которого показывает манометр. Пульсация масла сжимаемому в резервуаре воздуху практически не передается. В эксплуатации могут появиться колебания стрелки манометра в том случае, если полость резервуара будет полностью заполнена маслом. Для устранения этого необходимо снять резервуар, вылить из него масло и поставить на место, обеспечив герметичность соединений.

Очистка воздуха, поступающего в компрессор, происходит в двух воздушных фильтрах 9 (см. рис. 1), фильтрующие элементы которых заполнены нитями капронового волокна толщиной  мм. Нити капронового волокна закручивают в жгуты и термически обрабатывают для придания им постоянной кривизны. Фильтрующий элемент представляет собой кольцо диаметром: наружный 190 мм, внутренний 120 мм и высотой 63 мм. Поверхность фильтрующего элемента равномерно проклеена бензомасловодостойким клеящим составом. На один фильтр устанавливают три фильтрующих элемента.

мм. Нити капронового волокна закручивают в жгуты и термически обрабатывают для придания им постоянной кривизны. Фильтрующий элемент представляет собой кольцо диаметром: наружный 190 мм, внутренний 120 мм и высотой 63 мм. Поверхность фильтрующего элемента равномерно проклеена бензомасловодостойким клеящим составом. На один фильтр устанавливают три фильтрующих элемента.

Сообщение внутренней полости картера компрессора с атмосферой осуществляется через сапун 3 (см. рис. 1), служащий для удаления избытка воздуха из картера во время работы компрессора, так как повышенное давление в картере может привести к выталкиванию масла в рабочие полости цилиндров и на наружные поверхности компрессора через неплотности. Принцип работы сапуна следующий: при повышении давления в картере компрессора (за счет движения поршней, пропуска воздуха поршневыми кольцами и т. д.) воздух проходит через слой набивки сапуна, состоящей из нитей капронового волокна, и, поднимая фетровый клапан, выходит в атмосферу; при появлении в картере разрежения фетровый клапан резко закрывается, не допуская попадания воздуха в картер из атмосферы.

1.1.3. Принцип действия компрессора

При движении поршня 2 ступени I (см. рис. 1) вниз в рабочей полости цилиндра, между днищем поршня и клапанной коробкой происходит разрежение, воздух засасывается в эту полость из атмосферы через фильтр 9 и всасывающие клапаны. При движении поршня вверх воздух сжимается и через нагнетательный клапан по боковым патрубкам поступает в верхний коллектор холодильника, который разделен внутренней перегородкой на две камеры. Воздух из первой камеры по трубкам холодильника поступает в нижний коллектор, откуда по другому ряду трубок поднимается вверх и поступает во вторую камеру верхнего коллектора, соединенную с всасывающей полостью клапанной коробки цилиндра II ступени. При движении вниз поршня 5 ступени II в цилиндр II ступени через всасывающие клапаны засасывается воздух из холодильника, ранее сжатый в цилиндре I ступени.

При движении вверх поршня 5 ступени II воздух подвергается вторичному сжатию до величины давления, несколько большего, чем давление над нагнетательным клапаном (давление резервуара). После достижения указанного давления открывается нагнетательный клапан и при дальнейшем движении поршня происходит нагнетание воздуха в резервуар.

В то время как в одном из цилиндров I ступени происходит всасывание воздуха, во втором цилиндре I ступени идет предварительное сжатие воздуха и нагнетание его в холодильник. В это же время в цилиндре II ступени заканчивается процесс нагнетания воздуха в резервуар.

На тепловозе компрессор КТ6 работает следующим образом: как только в главном резервуаре давление воздуха достигнет 8,5 кгс/см2, регулятор давления ЗРД открывает доступ воздуха в полость над резиновой диафрагмой 5 (рис. 10) разгрузочного устройства клапанных коробок I и II ступеней. Поршень 3 (рис. 10) переместится вниз. Вместе с ним после сжатия пружины 7 опустится вниз и упор 6, который своими пальцами отожмет малую и большую клапанные пластины от седла всасывающего клапана, компрессор перейдет на работу в холостую. В это время в цилиндр II ступени будет всасываться воздух, находящийся в холодильнике и выходить обратно в холодильник, а в цилиндре I ступени воздух будет засасываться из атмосферы и выталкиваться обратно через воздушный фильтр. Это будет продолжаться до тех пор, пока в главном резервуаре не установится минимально допустимое давление (7,5 кгс/см2), на которое отрегулирован регулятор. Затем регулятор давления сработает и соединит полость над резиновой диафрагмой 5 с атмосферой, пружина 7 поднимает упор 6 вверх и клапанные пластины прижмутся к седлу, компрессор перейдет на рабочий ход.

Регулятор давления ЗРД, изображенный на рис. 14, состоит из крышки 2 и корпуса 1, к которым присоединены две трубки: одна от главного резервуара, а другая к разгрузочным устройствам всасывающих клапанов компрессора. В корпусе регулятора расположены включающий 3 и выключающий 12 клапаны, изготовленные из латуни марки ЛС59-1, прижимаемые к седлам пружинами 5 и 11, затяжку которых регулируют винтами 7 и 9. В полости В установлен обратный клапан 4, также изготовленный из латуни.

Рис. 14. Регулятор давления ЗРД: 1 – корпус; 2 – крышка: 3 – включающий клапан; 4 – обратный клапан; 5 – пружина включающего клапана; 6 – гайка; 7 – винт пружины включающего клапана; 8 – фильтр; 9 – винт пружины выключающего клапана; 10 – гайка; 11 – пружина выключающего клапана; 12 – выключающий клапан; А – воздух от главных резервуаров; Б – к разгрузочным устройствам компрессора; В – полость включающего клапана

При вращении винта 7 гайка 6, выступ которой входит в вертикальный паз корпуса 1, перемещается, и при этом изменяется затяжка включающей пружины 5, отрегулированной на тепловозах на давление 7,5 кгс/см2, и выключающей пружины 11, отрегулированной на давление 8,5 кгс/см2.

На электровозе работой компрессора КТ6Эл управляет электропневматический регулятор давления АК-11Б, который отрегулирован на включение электродвигателя компрессора при давлении 7,5 кгс/см2, и выключение его при 9,0 кгс/см2.

На рис. 15 изображены индикаторные диаграммы компрессора КТ6 для цилиндров I и II ступеней. Наличие вогнутой кривой (точка d) объясняется тем, что при открытии всасывающего клапана некоторая энергия затрачивается на преодоление сил инерции масс подвижных деталей клапана.

Рис. 15. Индикаторные диаграммы компрессора КТ6:

а – цилиндр II ступени; б – цилиндр I ступени

1.1.4. Система смазки компрессоров КТ6 КТ7 и КТ6Эл

В компрессорах типа КТ6 принята смешанная система смазки: под давлением и разбрызгиванием (т. е. циркуляционная и барботажная). Процесс смазки деталей происходит следующим образом. В камере всасывания маслонасоса при вращении его лопастей образуется разрежение, и масло из картера через масляный фильтр 25 (см. рис. 1) по трубке засасывается в камеру всасывания. Отсюда оно поступает в камеру нагнетания насоса далее через сверление в валике – в каналы коленчатого вала. Часть масла выходит на поверхность шейки, смазывая ее и шатунный вкладыш, остальная часть поступает по каналам в головке шатунов и смазывает их. По продольным сверлениям в шатунах масло проходит к верхним втулкам и смазывает поверхность трения между втулками и поршневыми пальцами.

Все каналы образуют единую масляную систему, находящуюся под давлением, которое создается маслонасосом. Через неплотности в узле шатун-палец масло выжимается внутрь поршней, где оно разбрызгивается движущимися частями компрессора, смазывая брызгами стенки цилиндра, поршневые кольца и шарикоподшипники коленчатого вала. Со смазываемых деталей масло стекает обратно в картер компрессора, где несколько охлаждается при соприкосновении с его стенками. Из картера масло вновь засасывается маслонасосом в систему, и цикл повторяется.

Кроме этого, из камеры нагнетания маслонасоса масло подводится к манометру и редукционному клапану 10 (рис. 13), который при повышении давления более 3 кгс/см2 открывается и через сверления избытки масла сбрасываются в картер компрессора.

В картере через отверстие, закрытое пробкой 27 (рис. 1) заливают 12 л компрессорного масла.

Уровень масла в картерах компрессоров Э-500 должен быть не ниже 15 мм от верхней кромки заливочного отверстия, а в компрессорах КТ6, КТ7, КТ8, 1КТ, ПК-35, ПК-5,25, ВУ-3,5/9, К-1, К-2, К-3 – между верхней и нижней рисками маслоуказателя 26.

Уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя, не допускается.

Для компрессоров электровозов применять компрессорное масло К-12 в зимний период и К-19 или КС-19 – в летний; для компрессоров тепловозов – компрессорное масло марки К-19 или КС-19 круглогодично.

Масло марки КЗ-10н применять для смазывания компрессоров электровозов серий ЧС круглогодично до температуры атмосферного воздуха минус 30 °С, а для компрессоров электровозов остальных серий в зимний период до температуры атмосферного воздуха минус 30 °С.

Масло марки КЗ-20 применять для смазывания компрессоров тепловозов всех серий круглогодично, а для компрессоров электровозов (кроме серий ЧС) – в качестве летнего и в переходный межсезонный период до температуры атмосферного воздуха минус 15 °С.

Запрещается применять другие виды масел для смазывания компрессоров.