|

|

Тормозные рычажные передачи

1.4.1. Назначение и классификация

Рычажной тормозной передачей называется система тяг и рычагов, посредством которых усилие человека (при ручном торможении) или усилие, развиваемое сжатым воздухом, по штоку тормозного цилиндра (при пневматическом и электропневматическом торможениях) передается на тормозные колодки, которые прижимаются к колесам. По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок.

Рычажная тормозная передача с двусторонним нажатием колодок имеет следующие преимущества по сравнению с односторонним: колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше. Однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем,

а температура нагрева колодок при торможении выше на 10–15 %. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

В основном все грузовые вагоны имеют одностороннее нажатие колодок, а пассажирские вагоны – двустороннее, с вертикальными рычагами, расположенными с двух сторон колес. Поэтому на грузовых вагонах применяются триангели, а на пассажирских вагонах – балки (траверсы).

Тормозные рычажные передачи локомотивов имеют большое разнообразие схем в зависимости от числа тормозных цилиндров, их расположения и нажатия тормозных колодок.

Современные электровозы имеют двустороннее нажатие тормозных колодок. На тепловозе 2ТЭ116 на каждое колесо действует свой тормозной цилиндр, на тепловозах ТЭЗ, 2ТЭ10Л, М62 и других на каждую сторону тележки действует тормозной цилиндр. На электровозах ВЛ22М, ВЛ23 и других имеется по одному тормозному цилиндру с каждой стороны двухосной тележки.

Многоцилиндровая система тормозной рычажной передачи уменьшает потери на трение и значительно упрощает конструкцию передачи. Такие передачи применяются на локомотивах, моторвагонном подвижном составе и вагонах с дисковым тормозом. Применять на вагонах многоцилиндровые системы нецелесообразно, так как потребуются гибкие соединения к тормозным цилиндрам от рамы вагона к тележкам и увеличивается количество автоматических регуляторов выхода штока (для каждого цилиндра).

Устройство и принцип действия. Тормозные рычажные передачи состоят из следующих основных частей: горизонтальных 2 (рис. 16) и вертикальных 5 рычагов, тяг 3, затяжек (распорок) 6, тяги 4 ручного тормоза, подвесок 7, башмаков 8 и колодок 9. В поперечном направлении башмаки 8 укреплены на триангелях или балках (на рис. 16 не показаны). Для предохранения от падения на путь частей рычажной передачи применяют предохранительные устройства (подвески, кронштейны, цепи и др.).

Рис. 16. Схема действия рычажной передачи

Для лучшего уяснения принципа и последовательности действия рычажной передачи на рис. 16 рычаги правой колесной пары обозначены буквами, а левой – буквами с индексом. При поступлении воздуха в тормозной цилиндр 1 поршень со штоком перемещается вправо, при этом происходит следующее:

– горизонтальный рычаг АВ вращается в точке Б, перемещает тягу ВВ и поворачивает вертикальный рычаг ВД в точке Г. Нижний конец Д рычага прижимает триангель с башмаками 8 и колодкой 9 к колесам и занимает положение, изображенное штриховой линией;

– после прижатия пары колодок I точка Д рычага ВД становится неподвижной, и при дальнейшем движении его влево через затяжку ГГ перемещается рычаг (подвеска) ЖЕ, прижимая к колесам вторую пару колодок II;

– рычаги ВД и ЖЕ, а также тяга ВВ и точка В рычага АВ неподвижны;

– рычаг АВ перемещает вправо затяжку ББ1 и через тягу В1В1 – рычаг В1 Д1, прижимая пару колодок III к колесам;

– дальнейшее вращение рычага В1Д1 будет происходить вокруг не-подвижной точки Д1, вследствие чего затяжка Г1Г1 переместится вправо и рычаг Ж1Е1 прижмет четвертую пару колодок IV к колесам.

Указанный процесс перемещения тяг и рычагов происходит за время около 0,5 с, пока в тормозном цилиндре не образуется скачковое давление (не менее 0,04 МПа), необходимое для прижатия тормозных колодок к поверхности катания колеса. При этом затормаживание обеих осей происходит одновременно, так как горизонтальный рычаг АВ будет вращаться не только в точке Б, но и в точке В. Во время отпуска тормоза поршень цилиндра и рычажная передача будут возвращаться в первоначальное положение пружиной, находящейся в тормозном цилиндре.

Привод ручного тормоза посредством тяги 4 соединен горизонтальным рычагом АВ в точке А, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс совершается медленнее.

1.4.2. Углы наклона подвешивания тормозной колодки

Угол a между горизонтальной осью колеса и осью тормозной колодки (рис. 17) называется углом наклона. Угол b между осью подвески и линией, соединяющей нижний конец подвески с центром оси колесной пары, называется углом подвешивания тормозных колодок.

Угол a на вагонах обычно не превышает 10°, а на локомотивах – 30° и для более точного расчета рычажной передачи его необходимо учитывать. Для этого силу нажатия К (или передаточное число надо умножить на  ).

).

В зависимости от угла  (рис. 17, б) дополнительная сила нажатия

(рис. 17, б) дополнительная сила нажатия

,

,

где  .

.

|

|

Рис. 17. Ведущие и ведомые плечи рычагов и углы подвешивания тормозных колодок: а – левостороннее; б – правостороннее нажатие колодки на колесо

Знак зависит от направления вращения колеса. Тормозные колодки нужно располагать так, чтобы ось подвески была перпендикулярна к линии, проходящей через центр колеса и точку приложения силы к колодке, т. е. чтобы угол b = 90°. Длину подвески принимают не менее 0,8 радиуса колеса. Центр тяжести башмака с триангелями должен быть опущен ниже центра колесной пары на 40–50 мм. В отпущенном состоянии тормоза колодки должны отходить от колеса под действием собственной массы и массы рычажной передачи. Это зависит от угла наклона подвески и рычагов.

Расположение горизонтальных рычагов у тормозного цилиндра надо выбирать так, чтобы в заторможенном состоянии они принимали положение, близкое к перпендикулярному по отношению к штоку поршня и тягам. В настоящее время на локомотивах применяются следующие рычажные передачи (рис. 18, 19) (табл. 1.4).

Таблица 1.4

Принципиальные схемы рычажных тормозных

передач электровозов и тепловозов

| Номер рисунка | Серия локомотива | Нажатие тормозных колодок на колесо | Число и расположение тормозных цилиндров на тележке и способ передачи усилий на колесные пары |

| Э л е к т р о в о з ы | |||

| 18, а | ВЛ19, ВЛ22, ВЛ22М, ВЛ23, ВЛ61 | Одностороннее | Два по бокам на три колесные пары через балки |

| 18, б | ЧС1,ЧС2,ЧСЗ, ЧС4 | Двустороннее | Один на одну колесную пару |

| 18, в | ВЛ10, ВЛ80, ВЛ80К, ВЛ82 | Двустороннее | Два по бокам на две колесные пары через балки |

Окончание табл. 1.4

| Номер рисунка | Серия локомотива | Нажатие тормозных колодок на колесо | Число и расположение тормозных цилиндров на тележке и способ передачи усилий на колесные пары |

| 18, г | ВЛ60, ВЛ60П | Двустороннее | Два по бокам, каждый на три колесные пары с одной стороны (на шесть тормозных колодок) |

| 18, д | Ф | Одностороннее | Два по бокам на три колесные пары через балки |

| 18, д | ВЛ8 | Одностороннее | Два по бокам, каждый на две колесные пары с одной стороны |

| Т е п л о в о з ы | |||

| 19, а | ТЭ1,ТЭ2, ТГ102, ТГМЗ | Одностороннее | Два по бокам, каждый на две колесные пары с одной стороны |

| 19, б | ТЭЗ, ТЭ7, ТЭ10, ТЭП10, ТЭМ1, ТЭМ2, 2ТЭ10ЛМ62 | Одностороннее | Два по бокам, каждый на три колесные пары с одной стороны |

| 19, в | ТЭП60,ЧМЭЗ | Двустороннее | Четыре по два с каждого конца на три балки |

| 19, г | 2ТЭ116,ЧМЭ2 | Двустороннее | Два на одну колесную пару, каждый с одной стороны |

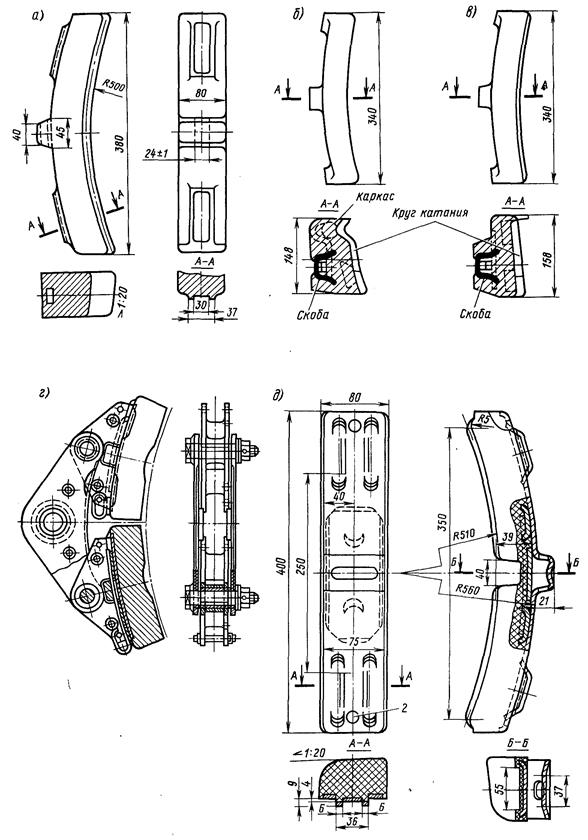

Колодки. На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок (рис. 20): с креплением к башмаку чекой – на всех грузовых и пассажирских вагонах; гребневые и безгребневые – на локомотивах; секционные – на электровозах ЧС и тепловозах новой постройки; композиционные с чековым креплением – на грузовых и пассажирских вагонах вместо чугунных.

Площадь трения чугунных вагонных тормозных колодок 305 см2, секционных – 205 см2, гребневых с твердыми вставками 442 см2 и композиционных 170–290 см2. От качества тормозных колодок зависит сокращение тормозных путей, повышение скоростей и безопасность движения. Тормозные колодки должны иметь высокий коэффициент трения, малозависящий от скорости высокую износостойкость и стабильно работать в разных климатических условиях.

|

|

|

|

|

Рис. 18. Принципиальные схемы рычажных передач электровозов

| |||

|

|

|

Рис. 19. Принципиальные схемы рычажных передач тепловозов

Чугунные колодки твердостью в пределах НВ от 197 до 255 изготовляют из чугуна по ГОСТ 6921-74 и 1205-73, обеспечивающего износостойкость и повышенный коэффициент трения. Композиционные колодки изготовляют из асбокаучукового материала 8-1-66 и 328-303 методом напрессования его на металлический или сетчато-проволочный каркас. На тыльной стороне колодки выпрессовывают год выпуска и краской наносят штамп номера партии и месяц изготовления.

Химический состав композиционных колодок 8-1-66 (%): асбест – 15; каучук – 20; барид – 47,5; сажа – 15 и вулканизирующий состав (сера и др.) -2,5.

В настоящее время выпускают тормозные колодки из массы 8-1-66 с сетчато-проволочным каркасом, которые имеют большую вибрационную прочность, чем с металлическим каркасом, меньшую массу (примерно на 1 кг) и допускают износ до 10 мм вместо 14 мм.

Применяемые в настоящее время композиционные колодки, несмотря на значительные преимущества их по сравнению с чугунными, имеют ряд недостатков: при скоростях 15 км/ч и ниже и при малой ступени торможения тормозная сила при композиционных колодках в 2 раза меньше, чем при чугунных; в зимних условиях вследствие малой теплопроводности они подвергаются обледенению, что снижает коэффициент трения и эффективность тормозов может снижаться до 30 %; температура нагрева колес при торможении по сравнению с чугунными колодками повышается примерно в 1,5 раза. Колодки из массы 328–303 более стабильны при работе в зимних условиях, имеют большую теплостойкость, износостойкость и меньшее наволакивание металла.

|

|

|

|

|

Рис. 20 Тормозные колодки: а – для вагонов и тендеров (ГОСТ 1205-73);

б – для локомотивов гребневая (профильная с твердыми вставками);

в – для локомотивов безгребневая (профильная с твердыми вставками);

г – секционные (с башмаками); д – для вагонов композиционная