|

|

Характеристика насадок

| Вид і розмір насадки | Питома поверхня, м2/м3 | Вільний об’єм, м3/м3 |

| Кільця Рашига (керамічні): а) навалом 10 х 10 х 1,5 мм 15 х 15 х 2 мм 25 х 25 х 3 мм 50 х 50 х 5 мм б) правильно укладені 50 х 50 х 5 мм 80 х 80 х 8 мм 100 х 100 х 10 мм | 0,7 0,7 0,74 0,785 0,735 0,72 0,72 | |

| Кільця Рашига (сталеві): навалом 15 х 15 х 0,5 мм 25 х 25 х 0,8 мм 50 х 50 х 1 мм | 0,92 0,92 0,95 | |

| Кільця Паля (керамічні):25 х 25 х 3 мм Кільця Паля (сталеві):25 х 25 х 0,6 мм | 0,74 0,9 | |

| Сідла Берля (керамічні): 20 мм 25 мм | 0,69 0,7 | |

| Хордова (дерев’яна 10 х 100 мм): Крок в просвіті: 10 мм 20 мм 30 мм | 0,55 0,68 0,77 | |

| Кокс кусковий: 25 мм 40 мм 75 мм | 0,53 0,55 0,58 |

2.6.3. Барботажні (тарілчасті) абсорбери

Тарілчасті абсорбери – це зазвичай вертикальні колони, в середині яких на певній відстані одна від однієї розміщені горизонтальні перегородки – тарілки. За допомогою тарілок здійснюються напрямлений рух фаз та багаторазова взаємодія рідини та газу.

За способом зливання рідини з тарілок барботажні абсорбери можна поділити на колони: 1) з тарілками зі зливними пристроями; 2) тарілки без зливних пристроїв.

Тарілчасті колони зі зливними пристроями. У таких колонах переливання рідини з тарілки на тарілку здійснюється за допомогою спеціальних пристроїв – наприклад, зливних трубок. Нижні кінці трубок занурені в стакан, який знаходиться на нижніх тарілках, і утворюють гідравлічні затвори, що виключають можливість проходження газу через зливний пристрій.

Принцип роботи колон такого типу на прикладі абсорбера з сітчастими тарілками показано на рис.2.13.

|

| Рис. 2.13. Тарілчаста колона із зливними механізмами: 1 – тарілка; 2 – зливні механізми |

Рідина надходить на верхню тарілку 1, зливається з тарілки на тарілку через переливний пристрій 2 і видаляється з нижньої частини колони. Газ надходить в нижню частину апарату, проходить послідовно крізь отвори або ковпачки кожної тарілки. При цьому газ розподіляється у вигляді бульбашок чи струменів в шарі рідини на тарілці, утворюючи на ній шар піни, що є основою масообміну та теплообміну на тарілці. Відібраний газ видаляється згори колони.

Переливні трубки розміщено на тарілках так, щоб рідина на сусідніх тарілках проходила у протилежних напрямках. Зливні пристрої зазвичай виконують у вигляді сегментів, які вирізані в тарілці з обмеженим порогом – переливом.

До тарілок зі зливними пристроями належать: сітчасті, ковпачкові, клапанні, баластні, пластинчасті та ін.

Гідродинамічні режими роботи тарілок. Ефективність тарілок будь-яких конструкцій значною мірою залежить від гідродинамічних режимів їхньої роботи. Тому розглянемо їхні режими. Залежно від швидкості газу і густини зрошення розрізняють три основні гідродинамічні режими роботи барботажних тарілок: бульбашковий, пінний і струминний, або інжекційний. Ці режими відрізняються структурою барботажного шару, що здебільшого визначає його гідравлічний опір і висоту, а також величину поверхні контакту фаз.

Бульбашковий режим. Такий режим спостерігається за невеликих швидкостей газу, коли він рухається крізь шар рідини у вигляді окремих бульбашок. Поверхня контакту фаз на тарілці, що працює в бульбашковому режимі, невелика.

Пінний режим. Зі збільшенням витрати газу окремі бульбашки, які проходятькрізь отвори і прорізи, зливаються в суцільний струмінь, який на визначеній відстані від місця витікання руйнується внаслідок опору барботажного шару з утворенням великої кількості бульбашок. При цьому на тарілці виникає газо-рідинна дисперсна система – піна, що є нестабільною і руйнується відразу ж після припинення подачі газу. У зазначеному режимі контактування газу і рідини відбувається на поверхні бульбашок і струменів газу, а також на поверхні крапель рідини, що у великій кількості утворюються над барботажним шаром при виході бульбашок газу з барботажного шару і руйнуванні їхніх оболонок. За пінного режимі поверхня контакту фаз на барботажних тарілках є максимальна.

Струминний (інжекційний) режим. За подальшого збільшення швидкості газу довжина газових струменів збільшується, і вони виходять на поверхню барботажного шару, не руйнуючи й утворюючи велику кількість великих бризок. Поверхня контакту фаз в умовах такого гідродинамічного режиму різко знижується.

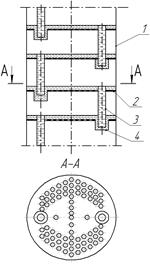

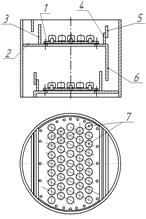

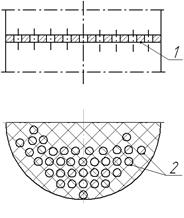

Колони із сітчастими тарілками.Колона із сітчастими тарілками

(рис. 2.14) – це вертикальний циліндричний корпус 1 з горизонтальними тарілками 2, у яких рівномірно по всій поверхні просвердлено велику кількість отворів діаметром 1–5 мм. Для зливання рідини і регулювання її рівня на тарілці призначені переливні трубки 3, нижні кінці яких є зануреними в стакани 4. Газ проходить крізь отвори тарілки і розподіляється в рідині у вигляді дрібних струменів і бульбашок.

Сітчасті колони відрізняються простотою пристрою і високою ефективністю. Основний їхній недолік полягає в тому, що вони задовільно працюють тільки в обмеженому діапазоні навантажень. За низьких навантаженнь, коли швидкість газу низька, рідина протікає крізь отвори, і робота колони порушується. За великих навантаженнь гідравлічний опір тарілки сильно зростає, причому спостерігається значне винесення рідини (хоча на сітчастих тарілках винесення є меншим, ніж на ковпачкових тарілках). Інший недолік сітчастих колон полягає в тому, що отвори в тарілках легко забиваються.

Колони з ковпачковими тарілками. У ковпачкових тарілках газ барботує крізь рідину з прорізів ковпачків, які має кожна тарілка. У прорізах газ дробиться на дрібні струмені, які після виходу з прорізу майже відразу піднімаються вгору і, проходячи через шар рідини на тарілці, зливаються один з одним.

а

а

|

б

б

|

| Рис. 2.14. Сітчаста колона: а – схема пристрою колони; б – схема роботи тарілки; 1 – корпус; 2 – тарілка; 3 – переливна труба; 4 – стакан |

Колони з ковпачковими тарілками (рис. 2.15) містять тарілки 1 з патрубками 2, які закриті ковпачками 3. Нижні краї ковпачків мають зубці або прорізи у вигляді вузьких вертикальних щілин. Рідина перетікає з тарілки на тарілку переливними трубами 4. Рівень рідини на тарілці відповідає висоті, на яку верхні кінці переливних труб виступають над тарілкою. Щоб рідина перетікала тільки переливними трубами, а не через патрубки 2, верхні кінці патрубків повинні бути вищими від рівня рідини. Нижні краї ковпачків занурені в рідину так, щоб рівень рідини був вищим від вершини прорізів.

|

| Рис. 2.15. Колона з ковпачковими тарілками: 1 – тарілка; 2 – патрубки; 3 – ковпачки; 4 – переливні труби |

Газ проходить патрубками 2 в простір під ковпачками і, виходячи через отвори між зубцями або через прорізи в ковпачках, барботує крізь шар рідини.

Щоб газ не потрапляв у переливні труби і не перешкоджав у такий спосіб нормальному перетіканню рідини з тарілки на тарілку, нижні кінці переливних труб є опущеними нижче від рівня рідини. Завдяки цьому створюється гідрозатвор, що запобігає проходженню газу крізь переливні труби.

На рис. 2.16 наведено схему роботи ковпачка за неповного (а) і повного (б) відкриття прорізів, причому в останньому випадку ковпачок працює найефективніше. Перетин і форма прорізів ковпачка мають другорядне значення, але бажаним є пристрій з вузькими прорізами, оскільки під час цього газ розбивається на дрібніші струмені, що сприяє збільшенню поверхні контакту фаз. Для створення великої поверхні контакту фаз на тарілках зазвичай встановлюють значну кількість ковпачків, розміщених на невеликій відстані один від одного.

а

а

|  б

б

|

| Рис. 2.16. Схема роботи ковпачка за неповного (а) і повного (б) відкривання прорізів |

Ковпачкові тарілки виготовляють з радіальним або діаметральним переливами рідини. Тарілка з радіальним переливом рідини (рис. 2.17а) – це сталевий диск 1, що кріпиться на прокладці 2 болтами 3 до опорного кільця 4. Ковпачки 5 розміщені на тарілці в шаховому порядку. Рідина переливається на нижню тарілку периферійними переливними трубками 6, рухається до центра і зливається на наступну тарілку центральною трубкою 7, потім знову тече до периферії і т.д.

а

а

|  б

б

|

| Рис. 2.17. Ковпачкова тарілка з різними переливами рідини: а – радіальний перелив: 1 – диск; 2 – прокладка; 3 – болти; 4 – опорне кільце; 5 – ковпачки; 6 – периферійні переливні труби; 7 – центральна зливна труба; б – діаметральний перелив: 1 – диск; 2 – опорний лист; 3 – прийомний поріг; 4 – зливний поріг; 5 – змінна гребінка; 6 – перегородка; 7 – ковпачки |

|

| Рис. 2.18. Капсульний ковпачок 1 – паровий патрубок; 2 – тарілка; 3 – поперечна планка; 4 – болт; 5 – ковпачок |

Тарілка з діаметральним переливанням рідини (рис. 2.17 б) – це зрізаний із двох боків диск 1, встановлений на опорному листі 2. З одного боку тарілка обмежена прийомним порогом 3, а з іншого боку – зливним порогом 4 зі змінною гребінкою 5, за допомогою якої регулюється рівень рідини на тарілці. У тарілці цієї конструкції периметр зливання збільшений заміною зливальних трубок сегментоподібними отворами, обмеженими перегородками 6, що знижує вспінювання рідини під час її переливання.

На рис. 2.18 показано поширену конструкцію штампованого капсульного ковпачка. Він складається з патрубка 1, який розвальцьований в отворі тарілки 2, і планки 3, привареної до верхньої частини патрубка. До планки болтом 4 кріпиться ковпачок 5 з діаметром 80–150 мм, що закріплюється на певній висоті контргайкою.

Ковпачкові тарілки стабільно працюють у разі значної зміни навантажень за газом і рідиною. До їх недоліків належать складність конструкції, висока вартість, низькі границі навантаження за газом, відносно високий гідравлічний опір, складність очищення.

Клапанні та баластні тарілки.Такий тип тарілок часто застосовується для роботи в умовах значної зміни швидкостей газу.

Розглянемо принцип дії клапанних тарілок (рис. 2.19, а, б). Клапан 1 вільно лежить на отворі в тарілці. Із зміною витрати газу він своєю вагою автоматично регулює величину площі зазора між клапаном і площиною тарілки для проходження газу. Так клапан 1 підтримує сталу швидкість газу під час його витікання в барботажний шар. При цьому із збільшенням швидкості газу в колоні гідравлічний опір клапанної тарілки збільшується незначно. Висота підйому клапана обмежується висотою кронштейна-обмежувача 2 і переважно не перевищує 8 мм. Круглі клапани мають діаметр 45–50 мм, отвори під клапаном – 35–40 мм за кроку між ними 75–150 мм. Висота підйому клапанів 6,5–8 мм.

Пластинчасті клапани (рис. 2.19, в) працюють так само, як і круглі. Вони мають форму кута, одна з полок якого (довша) закриває прямокутний отвір в тарілці.

Баластні тарілки (рис. 2.19, г) відрізняються від клапанних тим, що в них між легким круглим клапаном 1 і кронштейном-обмежувачем 2 встановлено на коротких стойках важчий, ніж клапан, баласт 3. Клапан починає підніматися за невеликих швидкостей газу. З подальшим збільшенням швидкості клапан впирається в баласт та піднімається разом з ним. Баластні тарілки відрізняються більш рівномірною роботою та повною відсутністю провалу рідини в широкому діапазоні швидкостей газового середовища.

Переваги клапанних та баластних тарілок: порівняно висока пропускна здатність за газом, гідродинамічна стійкість, постійна та висока ефективність в широкому інтервалі навантажень за газом.

Недоліки – підвищений гідравлічний опір, зумовлений вагою клапана та баласта.

а

а

|  в

в

|

б

б

| |

г

г

|

| Рис. 2.19. Клапанні та баластні тарілки: а, б – клапанні з круглими клапанами, в – клапанні з пластинчастим клапаном, г – баластна; 1 – клапан, 2 – кронштейн-обмежувач, 3 – баласт |

Пластинчасті тарілки. Такий тип тарілок, на відміну від попереднього, працює за однонапрямленого руху фаз. Це означає, що кожний ступінь працює за принципом прямотоку, тоді як колона працює з противотоком фаз. Такий принцип дає змогу значно збільшити навантаження за газом та за рідиною.

У колоні з пластинчастими тарілками (рис. 2.20) рідина (рух якої відображається суцільними стрілками) надходить з вищої тарілки в гідравлічний затвор 1 і через переливну перегородку 2 надходить на тарілку 3, що складається з багатьох нахилених пластин 4. Дійшовши до першої щілини, рідина зустрічається з газом (пунктирні стрілки), який з великою швидкістю (20 – 40 м/с) проходить крізь щілини. Внаслідок невеликого кута нахилу пластин (  ) газ виходить на тарілку у напрямку, наближеному до паралельного відносно площини тарілки. При цьому відбувається диспергування рідини газовим потоком на дрібні краплини та її відкидання вздовж тарілки до наступної щілини. У результаті рідина з великою швидкістю рухається вздовж тарілки від переливної перегородки 2 до зливного патрубка 5.

) газ виходить на тарілку у напрямку, наближеному до паралельного відносно площини тарілки. При цьому відбувається диспергування рідини газовим потоком на дрібні краплини та її відкидання вздовж тарілки до наступної щілини. У результаті рідина з великою швидкістю рухається вздовж тарілки від переливної перегородки 2 до зливного патрубка 5.

| Рис. 2.20. Пластинчаста тарілка: 1 – гідравлічний затвор, 2 – переливна перегородка, 3 – тарілка, 4 – пластини, 5 – зливний патрубок |

Отже, пластинчасті тарілки працюють так, що рідина являє собою дисперсну фазу, а газ – суцільну, контактування рідини і газу відбувається на поверхні крапель та бризок. Такий гідродинамічний режим може бути визначений як крапельний або крапельно-бризковий.

Такий режим дає змогу значно збільшити навантаження за рідиною та газом в колонах з пластинчастими тарілками. Крім цього, до переваг пластинчастих тарілок варто віднести: низький гідравлічний опір, можливість роботи із забрудненими рідинами, незначна металоємність конструкції. На тарілках такого типу зменшується поздовжнє перемішування рідини, що призводить до збільшення рушійної сили масоперенесення.

Недоліком пластинчастих тарілок є: труднощі відведення та підведення тепла, зниження ефективності за незначних витрат рідини.

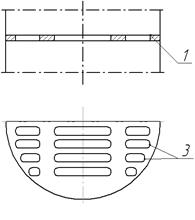

Тарілчасті колони без зливних пристроїв (колони з провальними тарілками).У колонах з провальними тарілками відсутні переливні труби, внаслідок цього газ і рідина проходять крізь ті самі отвори (рис. 2.21). На тарілці одночасно з взаємодією рідини і газу барботажем відбувається стікання частини рідини на нижчерозміщену тарілку – «провалювання» рідини. Тому тарілки такого типу зазвичай називають провальними. До них належать дірчасті, решітчасті, трубчасті і хвилясті тарілки.

Гідродинамічні режими роботи провальних тарілок (рис. 2.22) можна встановити на основі залежності їхнього гідравлічного опору від швидкості газу за постійної густини зрошення.

За малих величин швидкості руху газу рідина на тарілці не затримується (відрізок АВ), тому що сила тертя між фазами є незначною. Із збільшенням швидкості газу рідина починає накопичуватися на тарілці (відрізок ВC), і газ барботує крізь рідину. В інтервалі швидкостей газу, що відповідають відрізку ВC, тарілка працює в нормальному режимі. При цьому газ і рідина поперемінно проходять крізь ті самі отвори. Якщо швидкість газу ще більше зростає, то внаслідок збільшення тертя між газом і рідиною різко збільшується нагромадження рідини на тарілці і, відповідно, – її гідравлічний опір, що сприяє виникненню стану захлинання (відрізок CD). За невеликих витрат рідини, великого вільного перетину тарілки і діаметра отворів або щілин перелом у точці 3 є відсутнім.

Варто зазначити, що перехід від одного режиму до іншого відбувається поступово. Загальних методів розрахунку границь гідродинамічних режимів (критичних точок) для барботажних тарілок не існує. Тому під час проектування тарілчастих апаратів у результаті розрахунку визначають швидкість газу, що відповідає нижній і верхній межам роботи тарілки і потім вибирають робочу швидкість газу.

Дірчасті провальні тарілки (рис. 2.23а) за будовою схожі на сітчасті тарілки і відрізняються від них тільки відсутністю переливних труб.

|

|

| Рис. 2.21. Тарілчаста колона без зливних механізмів: 1 – колона; 2 – тарілки; 3 – розподілювач рідини | Рис. 2.22. Залежність гідравлічного опору провальної тарілки від швидкості газу в колоні |

Решітчасті тарілки (рис. 2.23б) мають отвори у вигляді фрезерованих щілин 1 шириною 3–4 мм. Іноді тарілки збирають зі смуг, поставлених на ребро.

а

а

|  б

б

|

| Рис. 2.23. Провальні тарілки: а – дірчасті; б – решітчасті; 1 – тарілка; 2 – отвори; 3 – щілини |

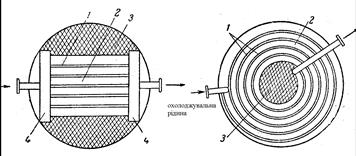

Трубчасто-решітчасті є різновидом решітчастих. Решітку утворює труба 2, вигнута в плоску спіраль (рис. 2.24а), або велика кількість паралельних труб 2, приєднаних до колекторів 4 (рис. 2.24б). Трубами пропускають охолодний агент для відведення тепла, що виділяється під час абсорбції. Не зайняту трубами площу тарілки перекривають перфорованим листом 3, живий перетин якого наближено дорівнює живому перетину решітчастої частини тарілки.

а б

а б

|

| Рис. 2.24. Трубчасто-решітчасті тарілки: 1 – щілини; 2 – труба; 3 – перфорований лист; 4 – колектори |

Хвилясті тарілки – гофровані металеві листи з отворами 4 – 8 мм.

Дірчасті і решітчасті провальні тарілки відрізняються простотою конструкції, низькою вартістю виготовлення і монтажу, порівняно невеликим гідравлічним опором.

До переваг трубчастих провальних тарілок належать легкість відведення тепла від барботажного шару на тарілці внаслідок пропускання охолоджувального агента по трубах, з яких складається тарілка. Однак ці тарілки порівнянно з дірчастими і решітчастими значно складніші за будовою і монтажем.

Основний недолік колон з дірчастими, решітчастими і трубчастими провальними тарілками – невеликий інтервал зміни швидкостей газу і рідини, у межах якого підтримується стійка й ефективна їхня робота.

У ширшому діапазоні навантажень працюють хвилясті провальні тарілки. Однак ці тарілки складніші, ніж дірчасті і решітчасті провальні тарілки за будовою і монтажем.

Через відсутність переливних пристроїв провальні тарілки є простішими від тарілок інших типів.

2.6.4. Розпилювальні абсорбери

У розпилювальних абсорберах поверхня контакту фаз створюється внаслідок розпилення рідини в об’ємі газу. Такі абсорбери виготовляють зазвичай у вигляді колон, у яких рідина розпилюється згори, а газ рухається знизу догори. Застосовують їх переважно для поглинання добре розчинних газів.

Загальна поверхня крапель зростає зі збільшенням густини зрошення, зі зменшенням їхнього розміру і швидкості руху. Тому для ефективної роботи абсорбера велика густина зрошення має вирішальне значення.

|

|

| Рис .2.25. Порожнинний розпилювальний абсорбер: 1 – колона; 2 – форсунки | Рис. 2.26. Розпилювальний абсорбер Вентурі: 1 – конфузор; 2 – горловина; 3 – дифузор; 4 – сепараційна камера |

Порожнинний абсорбер (рис. 2.25) – це колона, у верхній частині корпуса 1 якої розміщені форсунки 2 для розпилювання рідини (зазвичай механічні). У розпилювальних абсорберах об'ємні коефіцієнти масоперенесення швидко знижуються із віддаленням від форсунок внаслідок коалесценції крапель і зменшення поверхні фазового контакту. Тому зрошувачі (форсунки) у цих апаратах здебільшого встановлюють на декількох рівнях.

До переваг порожнинних розпилювальних абсорберів належать: простота пристрою, низький гідравлічний опір, можливість роботи з забрудненими газами, легкість огляду, очищення і ремонту.

Недоліки цих апаратів: невисока ефективність, значна витрата енергії на розпилювання рідини, труднощі роботи із забрудненими рідинами, необхідність подачі великих кількостей абсорбенту для збільшення кількості крапель і відповідно – поверхні контакту фаз, низькі допустимі швидкості газу, значення яких є обмеженими віднесенням крапель рідини.

Розпилювальні абсорбери застосовують здебільшого для поглинання добре розчинних газів, оскільки через високу відносну швидкість фаз і турбулізації газового потоку коефіцієнти масовіддачі в газовій фазі у цих апаратах є доволі високими.

Значно ефективнішими апаратами є прямоточні розпилювальні абсорбери, у яких розпилена рідина захоплюється і несеться газовим потоком, що рухається з великою швидкістю (20–30 м/с і більше), а потім відокремлюється від газу в сепараційнній камері. До апаратів такого типу належить абсорбер Вентурі

(рис. 2.26), основною частиною якого є труба Вентурі. Рідина надходить у конфузор 1 труби, тече у вигляді плівки і біля горловини 2 розпилюється газовим потоком. Далі рідина виноситься газом у дифузор 3, у якому поступово знижується швидкість газу, і кінетична енергія газового потоку переходить в енергію тиску з мінімальними втратами. Сепарація крапель відбувається в камері 4.

До розпилювальних належать також механічні абсорбери (рис. 2.27), у яких розбризкування рідини здійснюється обертовими пристроями, тобто з підведенням зовнішньої енергії для утворення якомога більшої поверхні контакту фаз між газом і рідиною.

У такому апараті в середині нерухомого корпуса 1 обертається горизонтальний вал 2, на якому насаджені сітчасті диски 3, частково занурені в рідину. Під час обертання вала рідина захоплюється дисками і розприскується у вигляді дрібних крапель.

Механічні абсорбери достатньо ефективні. Однак до їх недоліків належать складність пристрою і значна витрата енергії.

Здебільшого у системах “газ – рідина” для диспергування однієї фази в іншій виявляється достатнім використання енергії потоку газу, взаємодіючого з рідиною, і підведення зовнішньої енергії для цієї мети є недоцільним.

|

| Рис. 2.27. Механічний абсорбер: 1 – корпус; 2 – вал; 3 – сітчасті диски |

2.7. Розрахунок абсорберів

Під час розрахунку абсорберів зазвичай задано: витрату газу, його початкову і кінцеву концентрацію (іноді замість концентрацій задають ступінь вилучення φ), початкову концентрацію абсорбенту. Основними величинами, які необхідно розрахувати, є: витрата L абсорбенту, діаметр D і висота Н абсорбера, його гідравлічний опір Δр.

Витрата абсорбенту. Витрату L поглинача знаходять за рівнянням матеріального балансу. При цьому значення кінцевої концентрації вибирають, розраховуючи оптимальну питому витрату абсорбенту.

вибирають, розраховуючи оптимальну питому витрату абсорбенту.

Гідравлічний опір абсорберів. Під час руху колоною газ переборює гідравлічний опір, причому різниця тисків газу на вході в абсорбер і виході з нього повинна дорівнювати опору, що перешкоджає його руху. Гідравлічний опір абсорбера залежить від конструктивних особливостей апарата і гідродинамічного режиму його роботи, пов’язаного зі швидкістю газу. Найбільше на величину Δр впливає швидкість газу. Оптимальну швидкість газу в абсорбері можна визначити тільки техніко-економічними розрахунками з врахуванням всіх величин, що залежать від w (гідравлічний опір, діаметр і висота апарата).

Якщо абсорбція здійснюється під підвищеним тиском, то, як вказувалося раніше, втрата напору на подолання гідравлічного опору абсорбера становитиме незначну частку загального тиску в системі й істотно не впливатиме на економічні показники абсорбційної установки. При цьому доцільно використовувати найбільші з можливих швидкостей газу в абсорбері, близькі до граничної, тобто такої, що дорівнює, наприклад, 0,8 – 0,9 wз, де wз – швидкість, що відповідає точці захлинання. У тих випадках, коли необхідним є малий гідравлічний опір (зазвичай, якщо абсорбери працюють за атмосферного тиску або під тиском, нижчим від атмосферного), щоб знизити витрати на електроенергію для переміщення газу через абсорбер, приймають нижчі швидкості газу.

Однак під час проектування будь-якого колонного апарата варто мати на увазі, що більшої економії на капіталовкладеннях вдається досягти за зменшення діаметра колони, тобто за збільшення швидкості газового потоку в апараті.

Діаметр абсорберів. Діаметр D визначають за прийнятою фіктивною швидкістю w0 (м/с) газу, використовуючи загальне рівняння (1.43):

,

,

де  – об’ємна витрата газу, що проходить крізь колону м3/с.

– об’ємна витрата газу, що проходить крізь колону м3/с.

Висота абсорберів. Висоту Н абсорбера розраховують за загальним рівнянням масоперенесення. Наприклад, якщо рушійна сила виражена в концентраціях газової фази, то

,

,

де М – кількість газу, що поглинається; Ку – коефіцієнт масоперенесення; а – питома поверхня контакту фаз; S – площа перетину колони; ΔYср – середня рушійна сила процесу.

Якщо відсутні дані про величину поверхні контакту фаз, то висоту абсорбера можна знайти іншими способами, наприклад, через об’ємні коефіцієнти масоперенесення або кількість одиниць перенесення.

Розрахунок плівкових абсорберів. Значення гідравлічного опору Δрпл розраховують за рівнянням:

,

,

де Н – висота поверхні, якою стікає плівка, м; de – еквівалентний діаметр каналу, по якому рухається газ, м; wвн=w+wр.ср – відносна швидкість газу (при протитечії), м/с; wр.ср – середня швидкість руху плівки рідини, м/с; ρг – густина газу, кг/м3;

λ – коефіцієнт опору тертю.

Коефіцієнт опору λ загалом залежить від величини критерію Рейнольдса для газу Reг і безрозмірного комплексу величин  , де μр – в’язкість рідини і

, де μр – в’язкість рідини і

σ – її поверхневий натяг. Величину λ розраховують за рівняннями:

У разі Reг<Reг.кр:  . (2.28)

. (2.28)

У разі Reг>Reг.кр:  , (2.29)

, (2.29)

де  – критерій Рейнольдса для газу; Rег. кр – критичне значення критерію Рейнольдса з урахуванням впливу на режими руху газового потоку швидкості руху і фізичних властивостей рідкої плівки.

– критерій Рейнольдса для газу; Rег. кр – критичне значення критерію Рейнольдса з урахуванням впливу на режими руху газового потоку швидкості руху і фізичних властивостей рідкої плівки.

Значення Rег. кр визначається за залежністю:

(2.30)

(2.30)

Діаметр абсорбера розраховують так.

Для трубчастих апаратів за прийнятим значенням швидкості w газу в трубах спочатку визначають сумарну площу їхнього поперечного перерізу.

Потім, задаючи внутрішній діаметр d труб (зазвичай 0,02 – 0,05 м), знаходять їхню кількість:

. (2.31)

. (2.31)

Приймаючи крок [t = (1,25 – 1,5)·dз, де dз – зовнішній діаметр труб] і товщину δтр стінок труб, визначають діаметр абсорбера за рівнянням:  .

.

Швидкість газу wз, що відповідає початку захлинання, можна знайти за рівнянням:

, (2.32)

, (2.32)

де ρр – густина рідини, кг/м3; μр – в’язкість рідини, Па·с; L′ і G′ – витрати рідини і газу, кг/сек.

Рівняння (2.32) за структурою є загальним для плівкових і насадкових абсорберів і відрізняється тільки величиною А. У цьому разі:

.

.

Висота труб Н у трубчастому абсорбері дорівнює

,

,

де Fтр – внутрішня поверхня всіх труб, м2; dвн – внутрішній діаметр труби, м.

Нехтуючи товщиною плівки, що стікає, можна прийняти, що Fтр=F – поверхні контакту фаз. Тоді

F=n·π·dвн·H.

Підставляючи замість F її вираження з рівняння масоперенесення, одержують

. (2.33)

. (2.33)

Під час розрахунку коефіцієнта масоперенесення Ку (абоКх) коефіцієнт масовіддачі у газовій фазі βг можна визначити за рівнянням:

, (2.34)

, (2.34)

де λ – коефіцієнт опору тертя.

Відповідно висота одиниці перенесення для газової фази:

. (2.34а)

. (2.34а)

У рівняннях (2.34) і (2.34а):  – дифузійний критерій Нуссельта (Dг – коефіцієнт молекулярної дифузії у газовій фазі, м2/с);

– дифузійний критерій Нуссельта (Dг – коефіцієнт молекулярної дифузії у газовій фазі, м2/с);  – дифузійний критерій Прандтля.

– дифузійний критерій Прандтля.

Коефіцієнт масовіддачі в рідкій фазі βр можна розрахувати за рівнянням:

, (2.35)

, (2.35)

де  – дифузійний критерій Нуссельта для рідкої плівки; de=4δ – еквівалентний діаметр рідкої плівки;

– дифузійний критерій Нуссельта для рідкої плівки; de=4δ – еквівалентний діаметр рідкої плівки;  – критерій Рейнольдса для рідкої плівки;

– критерій Рейнольдса для рідкої плівки;  – дифузійний критерій Прандтля для рідини; Dp – коефіцієнт молекулярної дифузії в рідкій фазі; δпр – приведена товщина плівки.

– дифузійний критерій Прандтля для рідини; Dp – коефіцієнт молекулярної дифузії в рідкій фазі; δпр – приведена товщина плівки.

Значення В, m, n, p наведені у спеціальній літературі.

Розрахунок насадкових абсорберів. Для розрахунку гідравлічного опору апарата попередньо визначається опір сухої насадки (н/м2)

, (2.36)

, (2.36)

де Н – висота насадки, м; de еквівалентний діаметр насадки (ε – вільний об’єм насадки, м3/м3, а – питома поверхня насадки, м2/м3), м; w=w0/ε – реальна швидкість газу в шарі насадки (wо – фіктивна швидкість газу, тобто швидкість газу, віднесена до всього перетину колони), м/с; λ – коефіцієнт опору, який враховує сумарні втрати тиску на тертя і місцеві опори.

Значення коефіцієнта опору λ для різних насадок визначається за емпіричними рівняннями. Так, для безладно засипаних кільцевих насадок знаходять:

у разі ламінарного режиму руху газу (Rег < 40):

; (2.37)

; (2.37)

під час турбулентного режиму руху газу (Rег > 40):

, (2.38)

, (2.38)

де  – критерій Рейнольдса для газу (ρг і μг – густина і в’язкість газу).

– критерій Рейнольдса для газу (ρг і μг – густина і в’язкість газу).

Гідравлічний опір зрошуваної насадки Δрзр є більшим від опору сухої насадки. Це пояснюється тим, що деяка кількість рідини затримується в насадці внаслідок змочування її поверхні і скупчення у вузьких криволінійних каналах, утворених дотичними насадковими тілами. При цьому зменшуються вільний перетин і вільний об’єм насадки і, відповідно, збільшується реальна швидкість газу w, в результаті чого зростає гідравлічний опір насадки.

Точний розрахунок величини Δрзр є складним, тому що за одних і тих самих значеннь швидкості газу і густини зрошування ця величина залежатиме від способу завантаження насадки, можливої неоднорідності розмірів насадкових тіл тощо.

Для наближеного розрахунку величини Δрзр під час роботи колони в режимах, нижчих від точки інверсії, можна використовувати емпіричне рівняння:

, (2. 39)

, (2. 39)

де U – густина зрошення, м3/(м2с); b – дослідний коефіцієнт, значення якого наводяться в спеціальній літературі.

Змочена поверхня насадки. В абсорберах, що працюють у режимах, нижчих від точки інверсії, насадка може не повністю змочуватися рідиною. У цьому разі поверхня масоперенесення буде меншою від поверхні насадки. Відношення питомої змоченої поверхні азм (м2/м3) до всієї питомої поверхні насадки називається коефіцієнтом змочування насадки і позначається через ψ. Тобто

.

.

Коефіцієнт змочування значною мірою залежить від величини і способу подачі зрошування на насадку або від кількості точок зрошування п. Величина ψ зростає зі збільшенням U i n до певних значень цих параметрів, після чого залишається практично сталою. Коефіцієнт ψ зростає також зі збільшенням розмірів насадкових тіл.

Коефіцієнт змочування насадки можна знайти за рівнянням:

. (2.40)

. (2.40)

У цьому рівнянні показник ступеня  , де ρр і μр – густина і в’язкість рідини. Значення сталих А, С і п наводяться в літературі (наприклад, для кілець розмірами 15 – 35 мм: А = 1,02, С = 0,16, п = 0,4).

, де ρр і μр – густина і в’язкість рідини. Значення сталих А, С і п наводяться в літературі (наприклад, для кілець розмірами 15 – 35 мм: А = 1,02, С = 0,16, п = 0,4).

За рівнянням (2.40) за відомою питомою поверхнею а насадки можна розрахувати величину її питомої змоченої поверхні азм.

Швидкість газу під час роботи абсорбера в режимах, нижчих від точки підвисання, помітно не впливає на величину ψ. Вище від точки підвисання коефіцієнт змочування зростає зі збільшенням швидкості газу.

Однак не вся змочена поверхня є активною для масоперенесення, оскільки у певних точках шару насадки (наприклад, у точках контакту між насадковими тілами) можуть утворюватися застійні зони.

Якщо позначити через аа питому активну поверхню насадки, то частку її активної поверхні ψа = аа/а для правильно укладених насадок (кільця, трубки і т.д.) можна приблизно визначити як функцію від густини зрошування (за U < 0,003 м3/(м2∙с))

. (2.41)

. (2.41)

За U > 0,003 м3/(м2∙с) для укладених насадок змочується практично вся їхня геометрична поверхня і ψa≈1. Для невпорядковано засипаних насадок питому активну поверхню наближено можна знайти за формулою:

. (2.41а)

. (2.41а)

Діаметр абсорбера D визначають за загальним рівнянням (1.43). Фіктивну швидкість газу w0 приймають з врахуванням розрахованої за рівнянням (2.32) граничної швидкості wз. Отримане значення D необхідно скорегувати з врахуванням, що насадка повинна по можливості цілком змочуватися рідиною, а густина зрошення пов’язана з D залежністю [в м3/(м2∙ с)]:

, (2.42)

, (2.42)

де L0 – витрата абсорбенту, м3/с.

Знайдене значення U підставляють у рівняння (2.40) і визначають величину коефіцієнта ψ. Якщо за певної густини зрошування значення ψ є наближене до одиниці, розраховану величину D можна вважати задовільною. Якщо ж необхідно покращити змочування насадки, тобто збільшити ψ, то необхідно або підвищити витрату поглинача (з подальшим перерахунком w0), або замінити прийняту насадку на насадку більших розмірів. В останньому випадку зросте фіктивна швидкість газу і відповідно зменшиться площа поперечного перетину колони.

Робочу висоту абсорбера (висоту шару насадки) визначають на основі необхідного об’єму насадки Vнас, який, своєю чергою, залежить для цієї насадки від величини поверхні масоперенесення F. Величину поверхні F знаходять за загальним рівнянням масоперенесення (1.45).

Тоді об’єм насадки

, (2.43)

, (2.43)

де S – площа поперечного перетину колони, м2.

Звідси, підставляючи замість F її виразз рівняння (2.43), oдержують

. (2.44)

. (2.44)

Під час розрахунку коефіцієнта масоперенесення Ку або Кx коефіцієнт масовіддачі βг у газовій фазі для невпорядковано завантажених насадок можна визначити за рівнянням

. (2.45)

. (2.45)

Відповідно висота одиниці перенесення для газової фази

. (2.46)

. (2.46)

Для регулярних насадок

, (2.47)

, (2.47)

або

, (2.47а)

, (2.47а)

де l – висота елемента насадки, м.

У рівняннях (2.45) – (2.47) у критеріях  і

і  за визначальний геометричний розмір прийнятий еквівалентний діаметр насадки de = 4ε/a.

за визначальний геометричний розмір прийнятий еквівалентний діаметр насадки de = 4ε/a.

Під час розрахунку висоти насадки через висоту одиниці перенесення для газової фази значення hг, обчислені за рівнянням (2.46) і (2.47а), необхідно поділити на частку активної поверхні ψа, знайдену на основі формул (2.41) і (2.41а).

Для кільцевої насадки коефіцієнт масовіддачі в рідкій фазі, віднесений до одиниці повної геометричної поверхні насадки, можна визначити за рівнянням

, (2.48)

, (2.48)

у якому критерій  розрахований за приведеною товщиною плівки.

розрахований за приведеною товщиною плівки.

Відповідно

. (2.48а)

. (2.48а)

Для точнішого розрахунку величини Н рушійну силу процесу в рівнянні масоперенесення необхідно визначати з врахуванням зворотного перемішування газу в абсорбері.

Розрахунок тарілчастих абсорберів. Значення гідравлічного опору Δрт барботажних тарілок розраховують як суму трьох часткових опорів:

Δрт = Δрс.т + Δрσ + Δрг-р, (2.49)

де Δрс.т – опір сухої тарілки; Δрσ – опір, зумовлений силами поверхневого натягу рідини; Δрг-р – опір газорідинного шару на тарілці.

Значення Δрс.т визначають за рівнянням

,

,

в якому  – швидкість газу в отворах тарілки.

– швидкість газу в отворах тарілки.

Коефіцієнт опору тарілок змінюється в широких межах (0,5 – 4) і залежить від конструкції тарілок. Значення ζ наведено в спеціальній літературі [5, 7, 12].

Втрати тиску Δрσ на подолання сил поверхневого натягу рідини σ на вході в шар рідини на тарілці:

. (2.50)

. (2.50)

Для тарілок, що працюють у струминному режимі, величиною Δрσ можна знехтувати.

Гідравлічний опір газорідинного шару на тарілці Δрг-р приймають таким, що дорівнює статичному тиску шару:

Δрг-р = h0 ∙ ρp ∙ g = hг-р ∙ ρг-р ∙ g (2.51)

де h0 і hг-р – висота рідини і газорідинного шару на тарілці; ρр і ρг-р – густина рідини і газорідинної суміші на тарілці.

Значення Δрг-р можна визначити за емпіричними рівняннями.

Для провальних, сітчастих і клапанних тарілок величину hг-р можна розрахувати за рівнянням:

, (2.52)

, (2.52)

де  – критерій Ейлера;

– критерій Ейлера;  – критерій Фруда.

– критерій Фруда.

Як зазначалося раніше, за певних швидкостей газ починає захоплювати із собою краплини рідини, що утворюються під час розривання бульбашок, що виходять на поверхню барботажного шару; при цьому краплини потрапляють з потоком газу на вищерозміщену тарілку. Винесення рідини газовим потоком приводить до зниження рушійної сили процесу масоперенесення, збільшенню рідинного навантаження зливних пристроїв, втрати абсорбенту з газом, що виходить з абсорбера, і є однією з основних причин, що обмежують можливість інтенсифікації тарілчастих апаратів.

Величина винесення е орієнтовно не повинна перевищувати 5 – 10% від загальної кількості рідини, що подається в абсорбер. Величина винесення зростає зі збільшенням швидкості w газу в колоні і зменшенням висоти Hсп сепараційного простору, причому

Hсп = Нт – hг-р,

де Hт – відстань між тарілками.

Для сітчастих тарілок, наприклад, величину винесення рідини (в кг/кг газу) можна знайти за рівнянням

(2.53)

(2.53)

де σ – поверхневий натяг рідини, н/м.

Для запобігання втрат абсорбенту внаслідок винесення з верхньої тарілки часто встановлюють сепараційний пристрій (наприклад, шар насадки або металевої сітки і т.п.). Подібні пристрої є й у колонах інших конструкцій.

Зазвичай поверхню контакту фаз визначають як поверхню бульбашок, що знаходяться в барботажному шарі. У цьому разі питому поверхню контакту фаз а (в м2/м3) можна обчислити за рівнянням:

,

,

де ε – газонаповнення барботажного (пінного) шару, м3/м3; dcp – середній поверхнево-об’ємний діаметр бульбашки, м.

Поверхню аs контакту, віднесену до одиниці площі тарілки, виражають як

. (2.54)

. (2.54)

У барботажних абсорберах процес здійснюють зазвичай за швидкостей газу, що значно перевищують швидкість вільного спливання бульбашки. При цьому поверхнею контакту фаз є як поверхня газових струменів, що проходять крізь барботажний шар і не розбиваються у ньому на окремі бульбашки, так і поверхня краплин, що утворюється над цим шаром при руйнуванні бульбашок. Визначити поверхню струменів і краплин складно. Крім цього, під час вимірювання діаметра бульбашки виникають труднощі, пов’язані з усередненням виміряних значень і одержанням точних величин dcp. Деякі дані про величину поверхні контакту фаз наведено в спеціальній літературі.

Діаметр абсорберів. Величину діаметра D апарата визначають за прийнятою фіктивною швидкістю газу в колоні, використовуючи вищенаведене рівняння.

Висота абсорберів. Робочу висоту Н (відстань між крайніми тарілками) барботажного абсорбера знаходять за методами, зазначеними вище. Під час розрахунку Н за рівнянням масоперенесення коефіцієнт масоперенесення визначається рівняннями адитивності фазових опорів. Оскільки розрахунок поверхні контакту фаз на тарілці є затрудненим, під час обробки дослідних даних з масоперенесення в тарілчастих апаратах коефіцієнти масовіддачі відносять найчастіше до перетину Sт тарілки (точно зумовлена величина), або до об’єму піни Vп = hг-р ∙ Sт, або рідини на тарілці V0 = h0 ∙ Sт (де hг-р і h0 – висота піни і шару рідини на тарілці).

Відповідно кількість одиниць перенесення на тарілку (nг або np ) виражається в такий спосіб:

для газової фази

; (2.55)

; (2.55)

для рідкої фази

. (2.56)

. (2.56)

Коефіцієнти масовіддачі βг,SТ і βр,SТ , віднесені до одиниці робочої площі SТ тарілки, зв’язані з поверхневими коефіцієнтами масовіддачі βг i βp співвідношеннями:

для газової фази

; (2.57)

; (2.57)

для рідкої фази

, (2.58)

, (2.58)

де β’г,V і β’р,V – коефіцієнти масовіддачі в газовій і рідкій фазах, віднесені до об’єму рідини на тарілці.

Коефіцієнти масовіддачі або кількості одиниць перенесення на тарілку зазвичай розраховують за рівняннями, застосовними тільки для конкретної конструкції тарілки.

Для ковпачкових тарілок, наприклад, кількість одиниць перенесення в газовій фазі nг можна визначити за рівнянням:

, (2.59)

, (2.59)

де  – дифузійний критерій Прандтля для газу; νг – кінематична в’язкість газу, м2/с; Dг – коефіцієнт молекулярної дифузії в газі, м2/с; hпер – висота переливної перегородки, м; q – витрата рідини, віднесена до периметра зливальної перегородки, м3/(м∙ с).

– дифузійний критерій Прандтля для газу; νг – кінематична в’язкість газу, м2/с; Dг – коефіцієнт молекулярної дифузії в газі, м2/с; hпер – висота переливної перегородки, м; q – витрата рідини, віднесена до периметра зливальної перегородки, м3/(м∙ с).

Відповідне рівняння для розрахунку кількості одиниць перенесення в рідкій фазі np має такий вигляд:

. (2.60)

. (2.60)

Тут Dp – коефіцієнт дифузії в рідкій фазі, м2/с; τp – середня тривалість контакту фаз (с), яку знаходять за рівнянням:

, (2.61)

, (2.61)

де lт – довжина шляху рідини, тобто відстань між зливальними перегородками, м; qcp – лінійна густина зрошування, віднесена до середньої ширини тарілки,

м3/(м·с).

У разі застосування сітчастих (переливних) і провальних тарілок маємо:

для газової фази

; (2.62)

; (2.62)

для рідкої фази

, (2.63)

, (2.63)

де  – дифузійний критерій Пекле для газової фази;

– дифузійний критерій Пекле для газової фази;  – дифузійний критерій Пекле для рідкої фази; hг-р – висота газорідинної суміші на тарілці, м.

– дифузійний критерій Пекле для рідкої фази; hг-р – висота газорідинної суміші на тарілці, м.

Під час розрахунку необхідної кількості nд реальних тарілок (кожним із зазначених вище способів) у першому наближенні можна прийняти, що на всіх тарілках зі зливальними пристроями фази рухаються за взаємно перпендикулярними напрямками, і в цьому разі рушійну силу процесу обчислюють за схемою абсорбції з перехресним потоком. На тарілках без зливних пристроїв рушійну силу процесу розраховують за схемою повного перемішування фаз.

Розрахувавши nд, визначають висоту Н абсорбера (в м)

Н = nд∙Нт + hв = nд ∙ (hг-р + Нсп)+hв, (2.64)

де Нсп – висота сепараційного простору, м; hв – відстань від верхньої тарілки до кришки абсорбера (м), яке приймається на підставі конструктивних міркувань.

2.8. Десорбція

Виділення поглиненого газу з поглинача (абсорбенту) здійснюють з метою одержання цього газу в чистому вигляді і регенерації поглинача для його повторного використання. Якщо концентрація газу в газовій фазі є нижчою від концентрації, що відповідає рівновазі “газ – рідина”, то газ переходить з розчину в газовий потік, тобто відбувається процес десорбції.

Десорбцію газу здійснюють:

1) відгонкою його в струмені інертного газу або водяної пари;

2) підведенням тепла до абсорбенту;

3) зменшенням тиску над абсорбентом.

Відгонка у струмені інертного газу або водяної пари. У цьому разі десорбуючим агентом є інертний газ або водяна пара. Десорбуючий агент приводять у контакт з розчином. Оскільки парціальний тиск компонента, що розподіляється, над розчином є вищим від парціального тиску у десорбуючому агенті, то відбувається перехід цього компонента з розчину в потік газу або водяної пари.

Для повнішого виділення розчиненого газу з поглинача процес десорбції в струмені інертного газу (водяної пари) зазвичай здійснюють у протиточних тарільчастих або насадкових колонах. Як інертний газ використовують повітря, з яким змішують газ, що виділяється з поглинача. Вилучення газу із газової суміші є складним процесом. Тому цей метод десорбції застосовують у тих випадках, коли вилучений з газової суміші компонент надалі не використовується (наприклад, є шкідливою домішкою, видаляється із суміші).

Водяну пару як десорбуючий агент застосовують для вилучення нерозчинних у воді газів. При цьому суміш десорбованого газу і водяної пари з десорбера скеровують у конденсатор, у якому відбувається відділення газу, від водяної пари конденсацією останнього. Якщо ж температура кипіння десорбованого компонента є високою, то його конденсують разом з водяною парою і потім відокремлюють від води відстоюванням.

Підведення тепла до абсорбенту. Під час підведення тепла в десорбер, наприклад, у разі обігрівання його перегрітою парою, з розчину разом з десорбуючим компонентом випаровується частина абсорбенту. Для розділення суміші, що утворюється при цьому, застосовують ректифікацію.

Зниження тиску над абсорбентом. Цей спосіб десорбції є найпростішим, особливо тоді, коли процес абсорбції проводиться під тиском вище атмосферного, і десорбцію можна здійснити зниженням тиску до атмосферного. Якщо ж абсорбцію здійснюють під атмосферним тиском, процес десорбції здійснюють у вакуумі, причому десорбований компонент відсмоктують вакуум-насосом. Для повнішого вилучення абсорбованого компонента з розчину десорбцію за зниженого тиску здебільшого комбінують з десорбцією підведенням тепла.