|

|

Розрахунок поршневої групи

У пояснювальній записці потрібно навести наступні відомості з конструкції поршневої групи:

- тип поршня (монолітний чи складений);

- число, тип і розміщення поршневих кілець;

- тип поршневого пальця (плаваючий чи затиснений) і спосіб його фіксації від осьового переміщення;

- конструктивні особливості поршня (наявність примусового охолодження і порожнин охолодження, форма днища, наявність і форма камери згоряння у поршні тощо);

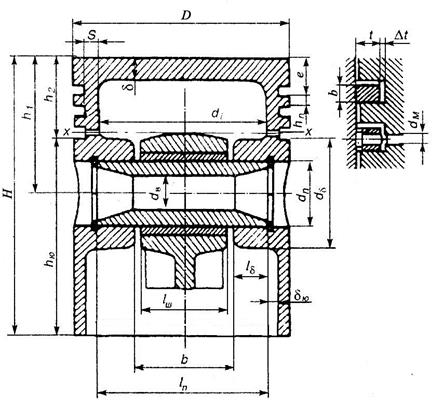

- конструктивну схему відповідно до рисунку 4.1;

- конструктивні параметри згідно зі схемою і матеріал деталей у вигляді таблиці 4.1. Усі параметри визначаються конструктивно за даними прототипа або (при їх відсутності або неявності) за статистичними даними (Додаток Б). Окремі рядки таблиці можуть відрізнятися від зразка (наприклад, при різній кількості поршневих кілець, при використанні збірних маслознімних кілець тощо). Наступні розрахунки деталей базуються на параметрах з цієї таблиці.

Розрахунок поршня. Найбільш напруженим елементом поршневої групи є поршень, який працює при високих перемінних навантаженнях. Розрахунок поршня з урахуванням перемінних навантажень дуже складний. Ці навантаження враховуються при встановленні відповідних припустимих напружень.

Поршні автотракторних двигунів виготовляються в основному з алюмінієвих сплавів і рідше з чавуна (див. Додаток А). Для поліпшення фізико-хімічних властивостей застосовується їхнє легування нікелем, магнієм, хромом, міддю і спеціальні технології лиття чи гарячого штампування. У високофорсованих дизелях використовують складені поршні, у яких головка виготовлена зі сталі, а юбка – з алюмінієвого сплаву.

Рисунок 4.1 – Схема для розрахунку поршневої групи

Рисунок 4.2 – Профіль поршня по висоті (а) та окружності (б)

Рисунок 4.3 – Приклади конструкцій поршнів ДВЗ з примусовим запалюванням:

а, б –поршні з поперечним прорізом та терморегуляційною вставкою, в,г – поршні з Т-подібним прорізом, 1 – терморегуляційна вставка, 2 – поперечний проріз, 3 – вставка канавки під верхнє компресійне кільце, 4 – Т-подібний проріз, 5 – зона вибирання металу для припасування маси

Рисунок 4.4 – Приклади конструкцій поршнів дизелів:

а – литий поршень, б, в – штамповані поршні, г – складений поршень,

1 – ребра жорсткості, 2 – бобишки, 3 – виріз під клапан

Таблиця 4.1 – Величини конструктивних параметрів поршневої групи

| Деталь, елемент | Матеріал | Конструктивний параметр | Величина |

| Поршень | Розрахунковий діаметр | D = | |

| Товщина днища поршня | δ = | ||

| Висота поршня | H = | ||

| Висота вогневого пояса | е = | ||

| Товщина першої кільцевої перемички | hП = | ||

| Висота верхньої частини поршня | h1 = | ||

| Висота юбки поршня | hЮ = | ||

| Внутрішній діаметр поршня | di = | ||

| Товщина стінки головки поршня | S = | ||

| Товщина стінки юбки поршня | δЮ = | ||

| Число масляних каналів у поршні | n’M = | ||

| Діаметр масляного канала | dМ = | ||

| Діаметр бобишки | dб = | ||

| Відстань між торцями бобишок | b = | ||

| Верхнє компресійне кільце | Тип* | ||

| Радіальна товщина кільця* | t = | ||

| Радіальний зазор кільця в канавці поршня | Δt = | ||

| Висота кільця* | b = | ||

| Різниця між величинами зазорів замка кільця у вільному и робочому стані | S0 = | ||

| Нижнє компресійне кільце | Тип* | ||

| Радіальна товщина кільця* | t = | ||

| Радіальний зазор кільця в канавці | Δt = | ||

| Висота кільця* | b = | ||

| Різниця між величинами зазорів | S0 = | ||

| Маслознімне кільце | Тип* | ||

| Радіальна товщина кільця* | t = | ||

| Радіальний зазор кільця в канавці | Δt = | ||

| Висота кільця* | b = | ||

| Різниця між величинами зазорів | S0 = | ||

| Поршневий палець | Зовнішній діаметр | dП = | |

| Внутрішній діаметр | dВ = | ||

| Довжина | lП = | ||

| Опорна поверхня у головці шатуна | lШ = | ||

| * – розміри уточнюються за даними Додатка Е |

При роботі двигуна температура потоку паливоповітряної суміші, яка омиває днище поршня, значно змінюється від мінімальної при пуску і прогріві двигуна до максимальної на режимі найбільших навантажень. При цьому максимальну температуру має днище поршня, мінімальну – юбка. З урахуванням цього профіль поршня по висоті виконується однією з наступних форм (рисунок 4.2,а): східчастою, конічною чи бочкоподібною. Значна частина теплового потоку від днища і вогневого пояса поршня швидко виходить в стінку циліндра і тільки частина теплоти передається в бобишки, а потім – і в юбку поршня. При цьому відвід теплоти від бобишок значно менший, ніж від стінок юбки. У результаті по осі бобишок поршень розширюється значно більше (рисунок 4.2,б). Це необхідно враховувати при розрахунку поршня і вказувати при кресленні його. Приклади характерних конструкцій поршнів зображені на рисунках 4.3 і 4.4.

Щоб мати уявлення про характер навантаження в небезпечних перерізах поршня, необхідно розрахувати днище, кільцеву перемичку, ослаблену отворами для відводу масла, і максимальні питомі тиски на тертьових поверхнях (рисунок 4.1).

Днище поршня бензинових ДВЗ розраховують на вигин від дії сили тиску газів як рівномірно навантажену круглу плиту, що вільно спирається на циліндр, за формулою:

(4.1)

(4.1)

де σв – напруження вигину, МПа;

[σв] – припустимі напруження вигину, МПа, для поршнів з алюмінієвих сплавів при відсутності в днищі ребер жорсткості [σв] = 25 MПa, при наявності ребер [σв] = 150 МПа.

Днища поршнів дизелів завдяки розміщенню у ній камери згоряння і більшій металоємності розраховувати на вигин не має потреби.

Розрахунок перетину X-Х, який ослаблений отворами для відводу масла, виконується як на стискування від сили тиску газів, так і на розтягування від сили інерції мас головки поршня, що рухаються поступально, які розташовані вище зазначеного перетину, з огляду на швидкохідність автомобільних двигунів і можливість збільшення частоти їхнього обертання на холостому ході до 1,2·nN.

Напруження стискування σСТ, МПа, у кільцевому перетині X-Х від сили тиску газів визначають за формулою:

(4.2)

(4.2)

де FХ–Х – площа перетинуХ-Х (рисунок 4.1), мм2:

(4.3)

(4.3)

де dк – діаметр поршня по дну канавок, мм:

dк = D – 2 · (t + Δt); (4.4)

[σСТ] – припустимі напруження стискування, МПа, для поршнів з алюмінієвого сплаву [σСТ]=40 МПа, для чавунних [σСТ]=80 МПа.

Напруження розтягування σр, МПа, для режиму максимальної частоти обертання при холостому ході двигуна розраховують за формулою:

(4.5)

(4.5)

де mХ–Х – маса головки поршня з кільцями вище перетину Х-Х:

mХ–Х ≈ (0,4…0,6) · mп; (4.6)

[σр] – припустимі напруження розтягування, МПа, для поршнів з алюмінієвого сплаву [σр] = 10 МПа, для чавунних [σр] = 20 МПа.

З метою запобігання підвищеного зносу циліндро-поршневої групи в результаті сухого тертя необхідно перевіряти максимальні тиски на тертьових поверхнях. Можна обмежитися тільки перевіркою юбки поршня, для якої тиск q, МПа, обчислюють за формулою:

(4.7)

(4.7)

де [q] – припустима величина питомого тиску, МПа, [q] = 1,0 МПа.

Для запобігання заклинюванню поршнів при роботі двигуна розміри діаметрів головки DГ і юбки DЮ визначають, виходячи з наявності необхідних монтажних зазорів ΔГ і ΔЮ, мм, між стінками циліндра і поршня в холодному стані. За статистичними даними для алюмінієвих поршнів з нерозрізними юбками

ΔГ = (0,006÷0,008)·D і ΔЮ = (0,001÷0,002)·D, (4.8)

а для чавунних поршнів

ΔГ = (0,004÷0,006)·D і ΔЮ = (0,001÷0,002)·D. (4.9)

Визначивши ΔГ і ΔЮ, визначають DГ = D – ΔГ і DЮ = D – ΔЮ.

Правильність установлених розмірів DГ і DЮ перевіряють за формулами:

Δ’Г = D·[1+ αЦ · (ТЦ – Т0)] – DГ ·[1+ αП · (ТГ – Т0)], (4.10)

Δ’Ю = D·[1+ αЦ · (ТЦ – Т0)] – DЮ ·[1+ αП · (ТЮ – Т0)], (4.11)

де Δ’Г і Δ’Ю – діаметральні зазори в гарячому стані відповідно між стінкою циліндра і головкою поршня і між стінкою циліндра і юбкою поршня, мм;

αЦ, αП – коефіцієнти лінійного розширення матеріалів циліндра і поршня, для чавуна αЦ = αП = 11·10-6 1/К, для алюмінієвих сплавів αП = 22·10-6 1/К, для сталі αЦ = 1,0·10-5 1/К;

ТЦ, ТГ, ТЮ – відповідно температура стінок циліндра, головки і юбки поршня в робочому стані. При рідинному охолодженні ТЦ = 383…388 К, ТГ = 473…723 К, ТЮ = 403…473 К; а при повітряному – ТЦ = 443…463 К, ТГ = 573…873 К, ТЮ = 483…613 К;

Т0 – початкова температура циліндра і поршня, К, Т0 = 298 К.

При одержанні негативних значень Δ’Г чи Δ’Ю (натяг), поршень непридатний до роботи. У цьому випадку необхідно збільшити ΔГ чи ΔЮ і відповідно зменшити DГ і DЮ чи передбачити розріз юбки поршня. При нормальній роботі поршня Δ’Г = (0,002…0,0025)·D і Δ’Ю = (0,0005…0,0015)·D.

Технічні вимоги і приклади креслень поршня наведені у Додатку Е.

Розрахунок поршневого пальця.Поршневий палець піддається перемінному навантаженню, що викликає напруження вигину, зсуву, зминання й овалізації. Складність умов роботи поршневого пальця вимагає ретельного вибору матеріалу і виду термообробки. Матеріалами для поршневих пальців (Додаток А) служать цементовані маловуглецеві і леговані нікелем і хромом сталі з твердою поверхнею і грузлою основою. У розрахунок поршневого пальця включають визначення питомих тисків пальця на втулку верхньої головки шатуна і на бобишки поршня, а також напружень від вигину, зрізу й овалізації. Варіанти конструкцій пальця зображені на рисунку 4.5.

Комплексне навантаження від максимального тиску газів і сил інерції мас, що рухаються поступально РК.max , Н, визначають за формулою:

(4.12)

(4.12)

де к – коефіцієнт, що враховує масу поршневого пальця і верхньої головки шатуна, для бензинових двигунів к = 0,76…0,86, для дизелів к = 0,68…0,81. Підвищені значення коефіцієнта к приймаються для товстостінних поршневих пальців;

Рисунок 4.5 – Приклади конструкцій поршневих пальців

Р′j – максимальне значення сили інерції від мас, що рухаються поступально, Н:

Р′j = -10-3 × mп × w2× R × (1+l). (4.13)

Тиск пальця на втулку верхньої головки шатуна q1, МПа, розраховують за формулою:

(4.14)

(4.14)

де [q1] – припустима величина тиску, МПа, [q1] = 60 МПа.

Питомий тиск на бобишки поршня q2, МПа, розраховують за формулою:

(4.15)

(4.15)

де [q2] – припустима величина тиску, МПа, [q2] = 50 МПа.

Напруження вигину пальця σв , МПа, розраховують за формулою:

(4.16)

(4.16)

де a – відношення внутрішнього діаметра пальця до зовнішнього, a = dв /dп;

[σв] – припустимі напруження вигину, МПа, [σиз] = 250 МПа.

Максимальні дотичні напруження від зрізу пальця τзр, МПа, виникають у перетинах між бобишками і верхньою головкою шатуна і обчислюються за формулою:

(4.17)

(4.17)

де [τзр] – припустимі дотичні напруження, МПа, [τзр] = 250 МПа.

Внаслідок нерівномірного розподілу сил, що прикладені до пальця, відбувається його овалізація. Максимальна овалізація пальця Δdп.max, мм, у його середній, найбільш напруженій частині, обчислюється за формулою:

(4.18)

(4.18)

де Е – модуль пружності матеріалу, МПа, для сталі Е=(2…2,3)·105 МПа;

[Δdп.max] – припустимі значення максимальної овалізації пальця, мм, [Δdп.max] = 0,05 мм.

Технічні вимоги і приклади креслення поршневого пальця наведені у Додатку Е.

Розрахунок поршневих кілець.Найбільш навантаженим є верхнє компресійне кільце, температура якого досягає 200…250°C. Звичайно воно виготовляється з легованого високоміцного чавуна з кулястим графітом, що має межу міцності 1100…1400 МПа. Для найбільш високофорсованих двигунів застосовуються верхні компресійні кільця, що виготовлені з високовуглецевих сталей з межею міцності 1400…1500 МПа. З метою підвищення зносостійкості на компресійні кільця в обов'язковому порядку наносять спеціальні покриття (найчастіше використовують електролітичне хромування шаром 0,1…0,15 мм твердого хрому чи шаром молібдену). Друге компресійне кільце виготовляють із сірого легованого чавуна з пластинчастим графітом зі зносостійким покриттям або без нього. Маслознімні кільця бувають різних типів: без розширника; коробчасті кільця з розширником у вигляді еспандерної чи спіральної пружини; збірні кільця, що складаються з дисків і розширників. Коробчасті кільця виготовляються із сірого легованого чавуна чи прокатом зі сталевої стрічки з наступним хромуванням. Елементи збірних кілець також виготовляють зі сталевої стрічки. Тонкі диски (0,5…0,63 мм) – з вуглецевої сталевої стрічки, зовнішня поверхня яких хромується, розширники – з нержавіючої хромонікелевої сталевої стрічки. Приклади конструкцій кілець зображені на рис. 4.6 і 4.7, параметри – у Додатку Е (таблиця Е1).

Рисунок 4.6 – Конструктивні рішення компресійних кілець:

а – прямокутне; б – конічне; в – бочкоподібне; г, д – прямокутне з внутрішньою виточкою; е,ж – трапецієвидне; з – скребкове; и – сталеве кручене; к – торсіонне зі зворотнім закручуванням

Рисунок 4.7 – Конструктивні рішення маслознімних кілець:

а – коробчастого типу без розширника; б – коробчастого типу з пружинним розширником; в – два скребкових кільця; г – коробчастого типу з радіальним розширником; д – з радіальним та осевим розширником; е – з тангенційним розширником

Оскільки конструктивні параметри усіх кілець відрізняються один від одного, необхідно розраховувати кожне кільце окремо. При розрахунку кільця необхідно визначити середній тиск його на стінку циліндра, а також установити напруження вигину при надіванні кільця на поршень у робочому стані.

Середній тиск кільця на стінки циліндра pср, МПа, обчислюють за формулою:

(4.19)

(4.19)

де m – коефіцієнт розподілу навантаження, m = 0 для кільця рівномірного тиску, m = 2 для кільця корегованого тиску;

Е – модуль пружності матеріалу кільця, МПа, для легованого чавуна Е = 1,2×105 МПа, для сірого чавуна Е = 105 МПа, для сталі Е = (2…2,3)·105 МПа;

[рср] – припустимі значення середнього тиску, МПа, для компресійних кілець [рср] = 0,37 МПа, для маслознімних [рср] = 0,4 МПа.

Напруження вигину в кільці в робочому стані σиз1, МПа, визначають за формулою:

(4.20)

(4.20)

де [σиз1] – припустимі напруження вигину, МПа, [σиз1] = 450 МПa.

Напруження вигину при надяганні кільця на поршень σиз2, МПа, обчислюють за формулою:

(4.21)

(4.21)

де m – коефіцієнт, що залежить від способу надягання кільця, при розрахунках приймають m = 1,57;

[σиз2] – припустимі напруження вигину, МПа, [σиз2] = 600 МПa.

Монтажний зазор Δк, мм, у прямому замку поршневого кільця в холодному стані обчислюють за формулою:

Δк = Δ’к + π·D·[αк·(Tк– T0) – αц·(Tц– T0)], (4.22)

де Δ’к – мінімально припустимий зазор у замку кільця під час роботи двигуна, мм, Δ’к = 0,06…0,10 мм;

αк, αц – коефіцієнти лінійного розширення матеріалу кільця і гільзи циліндра, для чавуна αк=αц=1,1·10-5 1/К, для сталі αк=αц=1,0·10-5 1/К;

Tк, Tц – відповідно температура кільця і стінок циліндра в робочому стані, К, при рідинному охолодженні Tк = 473…573 К, Tц=383…388 К, при повітряному охолодженні Tк=523…723 К, Tц = 443…468 К;

T0 – температура навколишнього середовища, К.

Технічні вимоги і приклади креслення поршневих кілець наведені у Додатку Е.