|

|

Часть II КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЧЕРНЫХ МЕТАЛЛОВ 4 страница

Рис. 11.14. Технологическая схема холодного брикетирования отходов:

1 – узел загрузки, дозирования и смешивания сырья; 2 – узел брикетирования на вальцовых прессах; 3 – узел сортировки брикетов с возвращением боя и мелочи в процесс.

Фирмой «Хутт» (ФРГ) разработан процесс холодного брикетирования пылей, образующихся при восстановлении латеритовых железоникелевых руд во вращающихся печах. Процесс разработан и реализован по заказу фирмы «Ларко» (Греция) для предприятия, в котором эксплуатируются три вращающиеся печи для переработки латеритовых руд. В пылеулавителях этих печей собирается около 10 тыс. т пыли, содержащей до 30% углерода и до 70% руды (в основном Fe и Ni). Шихта для брикетирования состоит из 63% мокрых и сухих пылей, причем шламы (мокрая пыль) предварительно обезвоживаются в барабанных вакуум-фильтрах, а в качестве связующего используется 30% сухой рудной пыли из электрофильтров дробильно-сортировочного отделения и 7% воды.

Шихту прессуют в вальцовых прессах высокого давления; готовые брикеты добавляют в шихту вращающихся восстановительных печей. Производительность установки – 30 т брикетов в 1 ч. Обслуживает такую установку с центрального диспетчерского пункта 1 чел. Технологическая схема установки холодного брикетирования Fe-содержащих отходов приведена на рис. 11.14.

Работает ряд установок горячего брикетирования Fe-содержащих отходов. В состав установок входят вальцовые прессы закрытого типа с предварительной подпрессовкой шихты и несколько установок по утилизации мелкой (менее 8 мм) извести. Известковые брикеты вместе с кусковой известью используются в качестве флюса в металлургии и в производстве стекла, заменяя дефицитные твердые известняки.

Отмечается, что Fe-содержащие отходы, которые не могут быть по различным причинам использованы в качестве замены части рудного сырья, эффективно используются как наполнители в бетонах и отощающие присадки при производстве обычных и силикатных кирпичей, при сооружении плотин, шоссе и насыпей. Часть шламов и пылей, не содержащих Zn и РЬ, может использоваться для приготовления шлаковых смесей для внепечной обработки металла в ковшах.

Япония. Производство стали составляет более 100 млн. т, а чугуна – 80 млн. т в год. По этим показателям в расчете на душу населения Япония занимает ведущее положение в мире. Аналогичное положение и с производством основных ферросплавов – марганцевых, по выпуску которых Япония значительно превзошла другие зарубежные страны (0,9 – 1 млн. т/год).

Наличие больших производственных мощностей, высокая плотность населения большинства районов и сравнительно небольшая территория особенно остро ставит перед промышленностью вопрос о создании мало- и безотходных производств. В связи с этим в Японии широко ведутся исследования и опытные работы в области утилизации и использования различных отходов черной металлургии.

Особое значение имеют разработки фирм «Кавасаки сэйт цу» и «Кавасаки дзэкоге», которые внедрили несколько процессов утилизации различных Fe-содержащих отходов путем их окомкования или брикетирования с последующей металлизацией окускованного материала во вращающихся печах. В этих процессах одновременно с восстановлением оксидов железа в печах происходит удаление Zn, Pb, соединений щелочных металлов из пылей и шламов, которые улавливаются и утилизируются, причем степень их извлечения может достигать 99%. Ниже приведен примерный состав исходной шихты и получаемого продукта в этом процессе (в %):

| Шихта | Готовый продукт | |

| Fe (общ) | 49,8 | 74,3 |

| Fe (мет) | – | 70,6 |

| Zn | 0,6 | 0,02 |

| Pb | 0,1 | 0,01 |

| S | 0,25 | 0,4 |

Следует отметить, что в этом процессе степень металлизации окатышей может достигать и значительно больших значений, а степень удаления щелочей — до 95%. Некоторое увеличение содержания серы объясняется главным образом удалением кислорода в процессе восстановления.

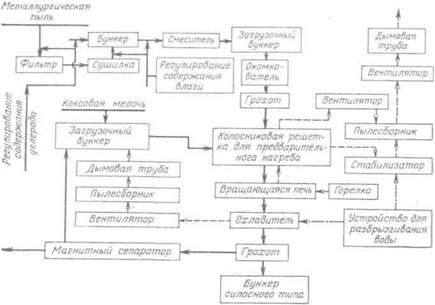

Эти же фирмы разработали процесс получения из очищенной колошниковой пыли и пыли кислородных конвертеров металлизованных окатышей для доменных печей, получивших название процесса «Кавасаки». Промышленные испытания показали, что производительность доменных печей при использовании металлизованных окатышей возрастает на 8,2% на каждые 10% окатышей в шихте при экономии кокса более 50 кг на 1 т чугуна. Фирма «Кавасаки сэйтэцу» построила промышленную установку производительностью более 240 тыс. т металлизованных окатышей в год из шламов систем газоочистки доменных" печей и сталеплавильных агрегатов. В отдельных случаях в состав шихты вводятся и пыли агломерационных машин. Образующиеся шламы фильтруются, полученный кек сушат до оптимальной влажности и специально обрабатывают с целью регулирования содержания углерода. Компоненты шихты дозируются в нужном соотношении, перемешиваются, увлажняются и подвергаются окомкованию. Отличительная особенность процесса «Кавасаки» – окомкование Fe-содержащих отходов без связующих, роль которых выполняет конвертерная пыль.

Сырые окатыши, после определения их механической прочности, подвергаются грохочению для отсева мелочи, сушке и упрочняющему нагреванию во вращающихся печах (1100°С). В качестве восстановителя в печах используется коксовая мелочь, а процессы восстановления оксидов железа и цинка протекают за счет углерода восстановителя и углерода, содержащегося в окатышах.

Рис. 11.15. Принципиальная схема установки для получения окатышей (сплошная линия – материал; пунктир – газ; штрихпунктир – вода)

Выгружаемый из печи продукт охлаждается в барабанном охладителе разбрызгиваемой водой до температуры ниже 120°С. После охлаждения продукт подвергают грохочению для отделения мелочи и магнитной сепарации для отделения неиспользованного восстановителя (рис. 11.15). В готовых окатышах со степенью металлизации около 95% содержится 0,02% Zn и 0,01% РЬ; их механическая прочность – более 190 кг на окатыш диаметром 9,5 мм.

Аналогичные установки построены на заводах «Сумитомо киндзоку когё» по способам Dust Reduction и SPM — Sumitomo Prereduction Method производительностью 20 и 18 тыс. т металлургических пылей в месяц соответственно. На этих установках осуществляют окускование пылей и шламов во время их восстановления во вращающихся трубчатых печах с использованием в шихте мелкого антрацита или коксика. Связующим для окомкования служит бентонит (0,5 –1%). Сырые окатыши подвергают предварительному подогреву до 250 °С с целью упрочнения. Оптимальная влажность сырых окатышей около 9,5%. Исследовалось влияние конечной температуры в 80-метровой печи (1050 – 1150°С) на степень удаления цинка, последнее составляло от 90 до 96,4%. В готовом продукте содержание цинка равно 0,075 – 0,095%. На производство 1 т продукта со степенью металлизации 88,8% затрачивается 114,2 м3 коксового газа, 106,8 кг коксика и антрацита. Окатыши используются в доменных печах [21].

Фирмой «Син Ниппон сэйтэцу» разработан процесс производства металлизованных окатышей из колошниковой пыли и пыли отходящих газов конвертеров. Смесь этих Fe-содержащих отходов подвергалась окомкованию со связующим; сырые окатыши упрочняются и восстанавливаются углем на установке решетка – трубчатая печь. Процесс обеспечивает степень металлизации окатышей более 80% и значительное удаление цинка.

На одном из металлургических заводов фирмы «Ниппон Кокан» работает промышленная установка (350 тыс. т в год) для утилизации различных пылей и шламов, к которым добавляется мелкая руда (до 50%). Fe-содержащие отходы, которые ежегодно накапливаются на заводе в количестве 550 тыс. т., высушивают, смешивают, подвергают совместному измельчению в шаровых мельницах и подвергают окомкованию с добавкой бентонита на трех тарельчатых грануляторах (диаметр 6 м). Сырые окатыши направляются в конвейерную обжиговую машину длиной 62 м, где они сушатся, упрочняются и частично восстанавливаются углеродом, содержащимся в доменном шламе.

Горячие окатыши и уголь-восстановитель, отличающийся высоким выходом летучих веществ, загружают во вращающуюся печь длиной 70 м. Из газов печи улавливаются оксиды цинка (3600 т/год), содержащие 50 – 60% Zn. Получаемое губчатое железо содержит до 95% фракции 6,35 мм и может непосредственно применяться в составе шихты доменных печей. Отсеянную мелочь подвергают брикетированию. Оптимальный состав шихты: 30% доменного шлама, 30% конвертерной пыли, 40% тонкоизмельченной железной руды.

На ряде металлургических предприятий работают промышленные установки по подготовке пылей и шламов для ввода их в аглошихту. На заводе фирмы «Син Ниппон Сэйтэцу» работает промышленная установка (1000 т/мес) для окомкования конвертерной пыли. Полученные гранулы (60% Fe) после упрочнения вводят в аглошихту. Аналогичная установка фирмы «Ниппон Кокан» производит мелкие окатыши из различных Fe-содержащих отходов, предназначенных для повышения производительности агломашин и др. Ряд фирм исследует процессы утилизации металлургических отходов с получением безобжиговых окатышей. В качестве шихтовых материалов на предприятиях фирмы «Син Ниппон Сэйтэцу» используют шламы, прокатную окалину, пыль аглофабрик, известковую пыль и др.

Уже на нескольких предприятиях этой фирмы производят высококачественные безобжиговые окатыши (в основном с цементом в качестве связующего) и упрочняют их в естественных условиях – путем выдержки на складе.

Представляет интерес экономичная технология обезвоживания шлама, основанная на его саморазогреве при частичном окислении на воздухе. При этом влажность шлама снижается с 28 до 12%. Основные свойства безобжиговых окатышей следующие: диаметр – 8 – 25 мм, Fe(общ) = 60%, S менее 0,15%, прочность Rсж – примерно 0,57 Н на окатыш. Все установки работают стабильно, а безобжиговые окатыши с успехом используются в доменной шихте [26].

Работает установка, где из сухой колошниковой пыли выделяют цинк путем разделения Fe- и Zn-содержащих продуктов обычной магнитной сепарацией. При этом улавливают до 85% Zn, а очищенную колошниковую пыль в естественном виде используют в доменной аглошихте.

Большие исследования проводятся в Японии по брикетированию мелкого металлизованного сырья, Fe-содержащих отходов, скрапа и металлического лома. Эксплуатируется несколько установок горячего брикетирования этих продуктов. Разработана технология брикетирования отходов производства коррозионно-стойкой стали, количество которых (окалина, шламы) достигает 60 кг/т листовой стали. По этой технологии кек после фильтр-прессов смешивают с окалиной и пылью из систем газоочистки и брикетируют со связующими на вальцовых прессах. Сырые брикеты упрочняют и подсушивают (до W = 2%) в сушилках конвейерного типа. Для повышения их прочности в шихту вводят до 30% крупных частиц прокатной окалины (Rсж до 1 кН/брикет). Готовые брикеты из отходов используются в шихте электропечей.

Как уже отмечалось, Япония занимает ведущее место в мире по производству ферросплавов, большинство которых выплавляется не доменным способом, а в электропечах. Накоплен значительный опыт утилизации различных пылей путем возврата их в шихту для выплавки ферросплавов или использования в других отраслях промышленности. Примером весьма эффективного производства является безотходная технология получения марганцевых сплавов на заводе фирмы «Нихон дзю кагаку когё».

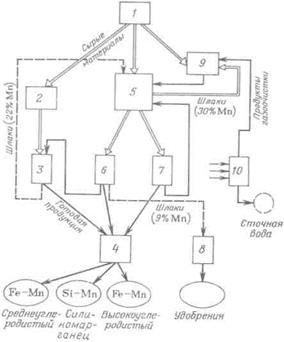

Схема замкнутого цикла (рис. 11.16) состоит из стадий подготовки руды по крупности до фракции менее 5 мм, ее агломерации с коксом (0 – 3 мм). Уловленную сухую пыль и шламовый кек смешивают с рудной мелочью (отношение 3:2:5) и агломерируют. Агломерат используют в качестве сырья для производства силикомарганца.

Примерный химический состав исходных отходов и агломерата приведен в табл. 11.4.

Рис. 11.16. Технологическая схема замкнутого цикла получения ферросплавов:

1 – склад сырья; 2 – участок подготовки сырья; 3 – электропечь для выплавки среднеуглеродистого ферромарганца; 4 – участок разделки готовой продукции; 5 – участок подготовки сырья для получения высокоуглеродистого ферромарганца; 6 – электропечь для выплавки силикомарганца; 7 – электропечь для выплавки высокоуглеродистого ферромарганца; 8 – цех удобрений; 9 – отделение агломерации; 10 – газоочистные устройства.

Шлак от производства силикомарганца после соответствующей обработки используется в качестве удобрения. Загрязненная вода обрабатывается химическими реагентами и используется как оборотная или сбрасывается в водоемы.

При выплавке марганцевых сплавов образуется большое количество газов (700 м3/т углеродистого ферромарганца). Часть газов (С02) весьма эффективно (на 84%) используется в качестве источника тепла для сушки и агломерации сырых материалов, что позволяет экономить до 16 млн. л. в год мазута. Такая безотходная технология обеспечивает эффективное использование сырья, отходов и энергии, значительно снижает стоимость производства ферросплавов и предотвращает загрязнение окружающей среды.

На большинстве заводов Японии марганецсодержащие отходы систем газоочистки используют в агломерационной шихте. Пыль газоочистки ферросилициевых печей, состоящая в основном из аморфного диоксида кремния, подвергается окомкованию или брикетированию со связующим (около 5% асфальта) и в окускованном виде возвращается в шихту электропечей. В отдельных случаях ее упаковывают в специальную тару (по 20 кг) и используют в металлургии, жилищном и промышленном строительстве.

Особенно широкое применение аморфный кремнезем находит при производстве огнеупорных кирпичей, в смесях для торкретирования, в качестве теплоизоляционного материала, задаваемого на расплав в ковш и др.

На заводе фирмы «Куримура киндзоку когё» утилизируют пыль, уловленную в процессе выплавки ферровольфрама, направляя ее в шихту плавильных печей вместе с вольфрамовой рудой. Для удаления олова пыль подвергают восстановительному обжигу и обработке соляной кислотой, что обеспечивает удаление олова более, чем на 90% [13].

Необходимо отметить, что общий выход технологических газов черной металлургии в Японии составляет примерно (млн. т/год): коксового –14 700, доменного – 110 000, конвертерного – 6800. Примерно 70% газов утилизируется в черной металлургии, 30% – используется для выработки электроэнергии и около 1 % – на химических предприятиях. Поскольку в Японии металлургические заводы часто расположены вблизи химических комбинатов, металлургические газы направляются на химическую переработку. Так, доменный газ начинает применяться в производстве метанола, этиленгликоля, этанола, этилена, пропилена, уксусной кислоты, а коксовый – в производстве метанола и аммиака.

Франция занимает одно из ведущих мест среди капиталистических стран по выплавке чугуна – 13,5 млн. т в год и стали – 17,5 – 17,8 млн. т в год (по другим источникам более 20 млн. т в год).

Основные направления утилизации Fe-содержащих отходов черной металлургии такие же, что и в США, ФРГ и Японии. Специфические особенности связаны в первую очередь с составом сырья.

По различным данным, при производстве стали ежегодно улавливается порядка 0,6 млн. т сухих пылей, содержащих 270 тыс. т – Fe, 1400 т – Zn, 4200 т – Pb. Исследования в области утилизации отходов начались во Франции в 1957 г., а к 1963 г. была создана опытно-промышленная установка, состоящая из системы обезвоживания отходов (фильтрация – сушка), установки по окомкованию, печи для восстановления окатышей и аппаратуры для улавливания возгонов цинка и свинца (фирмы «Крупп», ФРГ). Исследования проводились на отходах доменного и сталеплавильного производств примерно следующего состава:

| Доменные отходы | Сталеплавильные отходы | |

| Fe (общ) | 31,6 | 49,8 |

| Zn | 4,3 | 1,76 |

| Pb | 1,5 | 0,46 |

| K2О + Na2О | 0,47 | 0,31 |

| CaO + MgO | — | 17,2 |

| С | 31,6 | 2,2 |

Таблица 11.4. Химический состав материалов (%)

| Материал | Mn | Fe | C | P | SiO2 | Al2O3 | CaO | K2O+Na2O |

| Сухая пыль | 0,06 | |||||||

| Шлаковый кек | 6,5 | 0,06 | 6,5 | 1,3 | ||||

| Агломерат из пыли и кека | 0,08 | 1,1 |

В качестве дополнительного восстановителя в печи использовали лигнит. На выходе из печи металлизованные окатыши охлаждались и подвергались магнитной сепарации для отделения непрореагировавшего углерода.

Рабочая температура в печи длиной 14 м поддерживалась на уровне 1050°С, степень металлизации окатышей составляла 92 – 94%, степень улавливания возгонов Zn и Pb – около 98%.

Аналогичные работы были проведены и с применением мелких брикетов, получаемых на вальцовых прессах, и в качестве «дополнительного» кроме лигнита восстановителя — коксовой мелочи и тощего угля. Было установлено, что при использовании смеси лигнита и тощего угля (30 : 70) удается достичь наиболее высокой степени удаления Zn и Pb (до 95%). Степень удаления этих металлов зависит и от характера охлаждения брикетов, выходящих из печи. Так, при их охлаждении азотом степень удаления Zn и Рb ≥98%, а воздухом —>90%. Эти показатели были достигнуты только при высокой основности брикетов  , которая обеспечивается добавлением большего количества Fe-содержащих отходов в шихту из конвертеров.

, которая обеспечивается добавлением большего количества Fe-содержащих отходов в шихту из конвертеров.

На ряде предприятий шламы без предварительной обработки используются для окомкования, обычно в барабанных окомкователях. На аглофабрике Юнизор в Дюнкерке предусматривается утилизация не только твердых частиц шлама, но и содержащейся в нем влаги. Количество влаги, вносимой шламом, устанавливается в зависимости от его плотности. По имеющимся данным, замкнутый водяной цикл в переработке шламов обеспечивает снижение капиталовложений и эксплуатационных расходов.

Проводятся исследования по утилизации Fe-содержащих отходов путем брикетирования со связующими. Пыль (шламы) сушат до необходимой влажности (обычно не более 2%) во вращающихся печах или в печах с кипящим слоем и при температуре 130 – 150°С вводят в смеситель, где распыляется жидкий битум (≈180°С). Шихту охлаждают примерно до 90°С и брикетируют на вальцовом прессе (масса брикетов 20 – 100 г). Прочные брикеты (Rсж=1 – 2 Н) используют в конвертерах, обычно в небольших количествах (≈3% шихты). Таким способом можно утилизировать в разных соотношениях не только пыли и шламы, но и прокатную окалину. Остальные процессы утилизации и использования Fe-содержащих отходов в основном аналогичны описанным ранее.

Другие страны. В большинстве развитых и развивающихся стран используются способы утилизации Fe-содержащих отходов и их очистку от вредных примесей (Zn, Pb, щелочи и др.), близкие или аналогичные описанным выше. Специфическое отличие обусловлено главным образом качеством исходного сырья, способами его подготовки, качеством и количеством отходов и путями их дальнейшего использования. Так, в Канаде используется свинцовая пыль, уловленная в системах газоочистки при вводе различных добавок (в том числе и свинца) в изложницы при разливке сталей. Эта пыль может содержать до 50 – 80% РbО. Она подвергается агломерации с извлечением и утилизацией металлического свинца.

В Бельгии и Люксембурге проводятся успешные исследования по выделению Zn и Pb из Fe-содержащих отходов методами флотации и экстракции щелочными растворами. Применению флотации предшествует доизмельчение наиболее крупной части отходов, что приводит к увеличению степени извлечения Zn и Pb. Наибольшее влияние на степень извлечения оказывает их содержание в исходном сырье. При суммарном содержании Zn и Pb, равном 3 – 4%, степень извлечения их из Fe-содержащих отходов составляет более 60% (но только Zn), при 10 – 15% Zn и Pb – степень извлечения по тому и другому металлу составляет более 80%. При экстрагировании щелочными растворами степень извлечения значительно выше: до 100% Zn и 95% Pb. В ряде стран (Швеция, Австрия, Бельгия, Канада, ГДР и др.) начинает применяться плазменная технология переработки руд и отходов, главным образом для выплавки легированных и специальных сталей, прямого получения железа, в производстве ферросплавов. Так, в действующем плазменном реакторе в Торонто (Канада) получают Fe–Мn-ферросплавы из Mn-содержащих шлаков с удалением S и Р при температурах до 2800°С.

В Швеции работает несколько установок с плазменными системами. В одной из них для получения Fe-сырья используются различные металлургические отходы, которые восстанавливаются при высоких температурах с возгонкой и утилизацией Zn и РЬ. Установка оснащена тремя плазменными генераторами мощностью 6 МВт, ее производительность 70 тыс. т/год металла из отходов. Заканчивается строительство аналогичной установки в г. Мальме (86 тыс. т/год), на которой будет вырабатываться Fe – Cr.

В Англии проводятся опытно-промышленные работы по утилизации отходов в печи с плазмотроном. Результаты переплава пылеватых отходов Fe – Мn, вводимых со скоростью 1000 кг/ч при температуре в печи 1500°С, показали высокую степень извлечения марганца, потери которого со шлаком не превышали 10%, а с пылью – 3%.

При переплаве отходов (Fe2O3 – 28,8%, ZnO – 22%. Pb3O4 – 3,6%, CaO –24,4% и др.) с добавкой коксика и песка получен Fe – С-расплав, практически не содержащий Zn и РЬ, низкожелезистый шлак (Fe2О3 – 2 – 4%) и возгоны, содержащие 50 – 76% ZnO и до 10% Рb3O4).

Во многих странах (Бразилия, Индия, Канада, Неру, Мексика, Либерия, Турция, Финляндия, ЧССР и др.) значительное внимание уделяется утилизации рудной мелочи и различных металлургических отходов путем окомкования. Так, в Торнио (Финляндия) на базе низкосортных хромовых руд (26% Сr2O3) действует предприятие, обеспечивающее выплавку Fe – Сr-сплава с высокой степенью утилизации пылеватых отходов. Это достигается за счет введения промежуточной стадии получения обожженных окатышей с бентонитом в качестве связующего, которые используются в дуговых электропечах.

В ЧССР при производстве окатышей из шламов их влажность снижается с 35 до 12 – 15% путем добавления негашеной извести. Смесь извести со шламом вылеживается до полного гашения извести, затем подвергается окомкованию.

В Перу фирмой «Серро де Паско» создана и работает промышленная установка для переработки продукта выщелачивания цинковой руды (33% Fe, 25% Zn), подвергаемой сульфидирующему обжигу в кипящем слое. На этой установке исходный тонкодисперсный материал после сушки окомковывают с добавкой мелкого антрацита и серной кислоты в качестве связующего. Сырые окатыши без упрочнения загружают непосредственно во вращающиеся печи конструкции фирмы «Лурги». Степень удаления цинка и металлизация окатышей составляет около 90%. Наряду с цинком и свинцом извлекается также кадмий и индий. Металлизованные окатыши используют для выплавки чугуна [21].

В последние годы в технологии получения окатышей наметились новые пути, заключающиеся в разработке безобжиговых методов их упрочнения. Эти методы имеют ряд существенных. преимуществ: более простую технологию и оборудование, увеличение сроков эксплуатации оборудования, лучшие экологические условия, более низкие капитальные затраты и стоимость передела и др. Особый интерес представляют работы, проведенные в Швеции, по получению безобжиговых железорудных окатышей (способ «Гренгколд»), В нем предусматривается использование в качестве связующего портланд- или шлакового цемента (около 10%), выдержку готовых окатышей на складе для окончательного упрочнения в течение 2 – 3 недель с последующей отгрузкой их потребителям. Учитывая содержание в связующем 60 – 65% СаО, наличие в Fe-содержащих отходах до 15% SiO2 и в рудном концентрате – 4 – 6% SiO2, можно считать, что в этом процессе получают офлюсованные окатыши.

Процесс упрочнения складывается из нескольких периодов. В течение первого – индукционного – прочность окатышей на сжатие незначительна (они выдерживаются примерно 10 ч), во втором – быстром упрочнении – окатыши набирают до 70% конечной прочности (3 – 6 дней), в третьем – окончательное упрочнение – происходит 100%-ное упрочнение (несколько недель). На конечную прочность окатышей основное влияние оказывают влажность и температура среды, удельная поверхность исходного сырья, расход связующего (цемента), размеры окатышей и др. Отмечается, что температура при складском хранении должна быть не ниже 20 °С, так как при более низких температурах скорость реакций гидратации и процессы упрочнения окатышей резко замедляются. Автор процесса (Д. Свенсон) считает, что оптимальные температуры упрочнения должны составлять примерно 30 – 35°С. Существенное влияние на прочность окатышей оказывают химически активные добавки (гипс, хлорид кальция, хлорид железа + соляная кислота и др.). Добавление хлоридов кальция, калия, натрия и железа в количестве до 0,2% от массы шихты повышали прочность окатышей примерно на 20%.

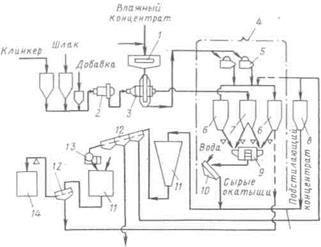

Первая промышленная фабрика безобжиговых окатышей с проектной производительностью 1,6 млн. т была введена в действие в Швеции в 1970 г. Технологическая схема фабрики фирмы «Гренгесберг» приведена на рис. 11.17.

Пульпа (40% твердого) подается в сгуститель 1, а затем частично обезвоженная (75% твердого) – в шаровую мельницу 3. Кек с фильтров (8 – 9% влаги) поступает в бункера для концентрата 10. Связующее (50% цементного клинкера, 50% гранулированного доменного шлака и небольшие количества специальных добавок) измельчается в стержневой мельнице 2, а затем – в шаровой 3. Смешивание концентрата со связующим перед окомкованием осуществляется в полувлажном состоянии в стержневой мельнице – смесителе 9.

Окатывание осуществляется в тарельчатых грануляторах 10 (диаметр 6 м) с подачей в шихту 8 – 9% влаги для получения равномерных по крупности и прочных сырых окатышей. Сырые окатыши с целью предотвращения слипания пересыпаются концентратом.

Рис. 11.17. Технологическая схема безобжигового окускования:

Рис. 11.17. Технологическая схема безобжигового окускования:

1 – сгуститель; 2 – стержневая мельница; 3 – шаровая мельница; 4 – четыре линии получения окатышей; 5 – фильтр; 6 – бункера концентрата; 7 – бункера цемента; 8 – бункер подстилающего материала (— 4 мм); 9 – стержневая мельница-смеситель; 10 – тарельчатые грануляторы; 11 – бункеры первичного и вторичного упрочнения окатышей: 12 – грохота сортировки окатышей; 13 – дробилка; 14 – бункер для загрузки окатышей в вагоны.

Смесь окатышей с концентратом (2:1) поступает в бункер 11 высотой 60 м, где окатыши проходят первую стадию упрочнения (30 – 40 ч). Затем они попадают на грохот 12 для отсева рудного концентрата и боя (— 4 мм). Фракцию — 4 мм возвращают в бункер для последующей пересыпки окатышей, а фракцию 4 – 8 мм используют в аглошихте металлургического завода. Отделенные от мелочи окатыши во втором бункере 11 в течение 5 сут приобретают примерно 70 – 80% окончательной прочности. После бункеров окатыши окончательно упрочняются в открытом складском помещении (2 – 3 нед.). Окатыши средней крупности (15 мм) имеют прочность на сжатие 2 кН/окатыш, барабанную пробу по выходу класса + 6,3 мм – 92%, насыпная масса – 2 т/м3, истинная плотность – 3,2 г/см3; основность близка к единице [22]. Эти окатыши прошли серию опытно-промышленных испытаний в различных доменных печах (Швеция, Англия, ФРГ и др.) и показали удовлетворительные результаты (до 30% в шихте).

В целом этот метод является перспективным; его недостаток— длительный цикл упрочнения сырых окатышей. По полуценным данным, этот окускованный продукт примерно на 20 /о дешевле агломерата и на 30% обожженных окатышей, даже в том случае, если в качестве связующего применяется цементный клинкер.

В Швеции же разработан и другой способ частичной утилизации металлургических отходов безобжиговым окускованием (способ СОВО).

Разработанный и освоенный в промышленных условиях процесс СОВО позволяет окусковывать разнообразные материалы и металлургические отходы с большим распределением частиц по крупности, чем при обычных процессах получения окатышей. Шихта состоит из рудных материалов, тонкоизмельченных шлаков и пылей сталеплавильных производств, а в качестве связующего вводится гашеная известь.

Руду последовательно измельчают в стержневых и шаровых мельницах обычно на 80 – 100% до фракции менее 0,05 мм. Измельченная руда смешивается с гашеной известью и кремнистыми добавками (суммарно порядка 6%), в качестве которых используются пыли из пылеулавливающих устройств печей для выплавки силикохрома и тонкоизмельченный шлак сталеплавильного производства. При этом строго контролируется удельная поверхность извести, которая должна составлять не менее 50 тыс. см2/см3. Тщательно перемешанная и увлажненная в смесителе шихта поступает на окомкование в тарельчатые грануляторы, особенностью которых являются высокие борта (1,2 м), значительно превышающие этот показатель у стандартных аппаратов (0,6 – 0,8 м). Среднее время пребывания окатышей в грануляторе порядка 20 мин.