|

|

Способы жарения мятки

Если измельченные масличные семена (мятку) направить после вальцового станка в пресс, то, несмотря на большое давление, в прессе удается извлечь лишь небольшое количество (примерно 10-15% общего содержания) масла, содержащегося в мятке.

Это обусловлено тем, что масло в мятке распределено в виде тончайших пленок на поверхности частиц измельченного ядра или измельченных семян (при переработке семян льна, рапса и др.) и удерживаются на ней огромными силами молекулярного взаимодействия (силовое молекулярное поле поверхности), величина которых намного превышает давление, развиваемое современными прессами, применяемыми для отжима масла.

Для уменьшения сил, связывающих масло с поверхностью частиц мятки, и облегчения его отделения от нежировых компонентов мятки в технологии производства растительных масел применяется влаго-тепловая обработка мятки - так называемое жарение.

Обработка мятки влагой и теплом при интенсивном перемешивании и доведение ее влажности и температуры до оптимальных величин в течение определенного времени вызывает изменение ряда физико-химических свойств мятки и содержащегося в ней масла, что способствует наилучшему эффекту извлечения масла.

При переработке семян ряда культур при влаго-тепловой обработке происходят некоторые химические изменения, обеспечивающие получение конечных продуктов необходимого качества.

При действии тепла на увлажненную мятку вначале растет активность ферментов, ухудшающих качество масла, - усиливается гидролиз триацилглицеролов с образованием свободных жирных кислот, окисление ненасыщенных жирных кислот, происходит изменение фосфолипидов, затрудняется их выделение из масла. Возникают также другие нежелательные изменения в липидной и нелипидной частях мятки, снижается качество продуктов, получаемых при переработке масличных семян. Существенным изменениям подвергаются белки - основной компонент нелипидной части семян. Начавшиеся при увлажнении мятки и ее нагревании гидролитические процессы, в результате которых в мятке накапливаются полипептиды и свободные аминокислоты, быстро прекращаются из-за быстрого роста температуры. Дальнейшее нагревание мятки сопровождается глубокой денатурацией белковых семян.

При нагревании мятки также снижается вязкость масла, что облегчает последующее его вытекание из прессуемого материала.

В результате этих взаимосвязанных изменений под действием влаги и тепла мятка изменяет свои химические и физико-химические свойства и превращается в мезгу.

Влаго-тепловая обработка является одной из важнейших технологических операций при подготовке материала к извлечению масла прессованием или экстракцией и оказывает решающее влияние на количество и качество конечных продуктов: масла, жмыха и шрота.

В случае прямой экстракции масла без предварительного его съема влаго-тепловая обработка крупки или мятки в жаровнях имеет целью получение достаточно пластичного материала для выработки на плющильных вальцовках тонкого стойкого пористого лепестка с благоприятной для экстракции внутренней структурой.

При подготовке материала к извлечению масла только прессованием или экстракцией с предварительным съемом масла путем влаго-тепловой обработки достигаются:

оптимальные условия, обеспечивающие отжим масла;

оптимальная пластичность мезги для непрерывного брикетирования жмыховой ракушки;

достаточная упругость мезги для развития трения между частицами и высокого давления при образовании жмыховой ракушки;

меньшая вязкость масла улучшающая условия вытекания его при прессовании;

инактивация ферментной системы мятки.

Режим влаго-тепловой обработки мятки (кондиционирование) определяется закономерностями массо- и теплопереноса.

В промышленности известны два типа жарения: первый - «влажное» жарение, второй тип - «сухое» жарение.

Сухое жарение может рекомендоваться в тех случаях, когда при увлажнении мятки происходят нежелательные химические и биохимические процессы (например, при переработке семян горчицы) или при переработке такого сырья, исходная влажность которого выше или равна границе влажности, установленной для конца первого этапа жарения.

Второй способ - влажное жарение - наиболее распространен в промышленности. В производственных условиях процесс влаготепловой обработки (приготовление мезги) складывается из двух периодов.

Первый период - увлажнение мятки и подогрев - осуществляется в аппаратах для предварительной влаготепловой обработки мятки - инактиваторах или пропарочно-увлажнительных шнеках. Интенсивное кратковременное нагревание мятки до температуры 80-85 °С с одновременным увлажнением служат для равномерного распределения влаги в мятке и инактивирования ферментных систем семян. В течение этого периода происходит процесс избирательного смачивания и основная работа по уменьшению связанности масла с нелипидной частью семян на поверхности частиц мятки. Влажность мятки после увлажнения для семян подсолнечника составляет не выше 8-9 %.

Второй период - высушивание и нагрев увлажненной мятки - осуществляется в жаровнях различной конструкции. Влажность готовой мезги доводят до уровня, обеспечивающего достижение физико-механических свойств, необходимых для работы шнекового пресса данного типа, путем придания желаемого уровня денатурации белковых веществ в мезге.

Специфической особенностью этого процесса является сушка мятки в высоком или толстом слое (более 300 мм). При этом возникает явление самопропаривания - водяной пар, удаляемый из нижних слоев (подогрев мезги ведется преимущественно снизу через днище чанов), проходит через толстый слой мятки и способствует частичному распаду (дезагрегированию) комков, образованных при увлажнении в первом периоде влаготепловой обработки.

При влаготепловой обработке также образуются спекшиеся, трудно дезагрегирующие частицы мезги - вторичные структуры, состоящие из денатурированных белков, из которых отжим масла затруднен. Самопропаривание ведет к некоторому уменьшению вторичных структур, разрыхляя поверхность спекшихся частиц, хотя глубина денатурации белков растет. Замедляя процесс подсушки мезги, самопропаривание увеличивает глубину полезных технологических изменений мезги и повышает ее однородность.

Конечная влажность мезги низкая, материал подсушивают при непрерывно повышающихся температурах (80-105 °С).

Эффект прессования (глубина отжима масла) обусловлен параметрами готовой мезги - температурой, влажностью и достигнутой под их действием глубиной денатурации белковых веществ, определяющих физико-механические свойства мезги, поступающей в пресс. Влажность и температура готовой мезги составляют: для подсолнечника - влажность 5-6 %, температура 100-105 °С, для льна - влажность 4,5-5,0 %, температура 110-115 °С. Мезга с такими характеристиками обеспечивает эффективный предварительный отжим масла. Для окончательного отжима параметры мезги должны быть более жесткими (конечная влажность 3-4%, температура 110-120 оС).

Первый период влаго-тепловой обработки ведут в шнековых инактиваторах.

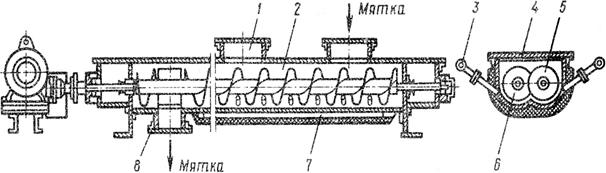

Групповой шнековый инактиватор (рис. 14) состоит из стального спаренного желоба, обогреваемого через паровые трубы, установленные на наружной поверхности желоба. Внутри желоба расположено два шнековых вала, диаметр и длина которых выбираются в зависимости от необходимой производительности инактиватора. Шнековые валы имеют витки правого и левого вращения и вращаются в противоположные стороны с частотой 45-62 об./мин. Витки шнеков частично входят в межвитковое пространство друг друга. Это обеспечивает их взаимную очистку от налипания мятки и улучшает качество увлажнения и нагревания.

Групповой шнековый инактиватор (рис. 14) состоит из стального спаренного желоба, обогреваемого через паровые трубы, установленные на наружной поверхности желоба. Внутри желоба расположено два шнековых вала, диаметр и длина которых выбираются в зависимости от необходимой производительности инактиватора. Шнековые валы имеют витки правого и левого вращения и вращаются в противоположные стороны с частотой 45-62 об./мин. Витки шнеков частично входят в межвитковое пространство друг друга. Это обеспечивает их взаимную очистку от налипания мятки и улучшает качество увлажнения и нагревания.

Для нагрева и увлажнения мятки в нижней части желоба под углом 60о установлены сопла и форсунки (10-40 шт.), через которые в мятку подается острый пар. В верхней крышке инактиватора расположены патрубки для впуска мятки и для удаления избытка водяного пара; в нижней части желоба - патрубок для выхода обработанной мятки. Давление пара, поступающего в форсунки для обогрева желоба, поддерживается на уровне 0,2-0,25 МПа, температура пара - 180-200 °С.

Как правило, увлажнения мятки водой не требуется. В случае переработки пересушенных семян дополнительное увлажнение мятки рекомендуется осуществлять только конденсатом.

Диаметр шнеков 400-600 мм, длина 3000-5170 мм, производительность инактиваторов - 100, 200, 400 и 600 т/сут. (в пересчете на семена).

Диаметр шнеков 400-600 мм, длина 3000-5170 мм, производительность инактиваторов - 100, 200, 400 и 600 т/сут. (в пересчете на семена).

Второй период влаготепловой обработки ведут в обогреваемых водяным паром жаровнях - чанных, барабанных и шнековых.

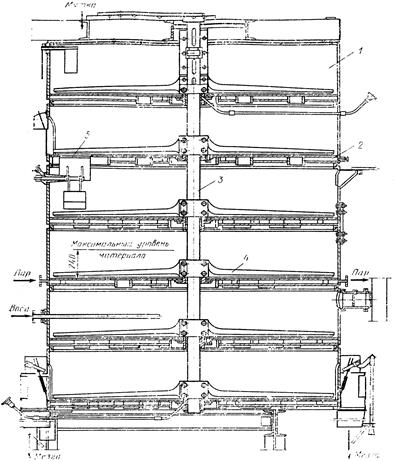

Чанные жаровни.В настоящее время чанные жаровни являются наиболее

совершенными. Они состоят из 5, 6 или 7 чанов, работающих последовательно. Чан жаровни представляет собой стальной цилиндр, обогреваемый через двойное днище и иногда через двойные (цилиндрические) стенки водяным паром. Для перемешивания мятки в каждом чане предусмотрены мешалка, перепускные устройства для мятки, патрубок для отвода водяных паров, а также устройство для ввода острого пара. Чаны шестичанной жаровни Ж-68 расположены один под другим, по вертикальной оси проходит общий вал, на котором в каждом чане закреплены ножи-мешалки. Диаметр чанов - 2100 мм, высота - 435 мм.

Вал вращается с частотой 32 об/мин. Чаны обогревают глухим паром через днище и боковые (цилиндрические) стенки. Поверхность нагрева рубашек 33,5 м2, рабочее давление пара 0,6 МПа. Производительность жаровни 140 т/сут. (в пересчете на семена).

Для перепуска мезги из чана в чан служат клапаны, к которым крепится щиток с рычагом, указывающий уровень мезги в чане. Свободное от мезги пространство чана должно быть заполнено насыщенным водяным паром, циркуляция воздуха недопустима - окислительные процессы в мезге должны быть по возможности исключены.

Испаряющаяся влага удаляется из жаровни с помощью естественной вытяжки, иногда применяют принудительную вытяжку с вентилятором через карманы и аспирационную систему.

Необходимость создания оборудования высокой единичной мощности привела к созданию семичанных жаровен, применяемых в агрегатах РЗ-МОА и ХСП-26. Семичанная жаровня имеет паровые рубашки в днищах и боковых стенках - в обечайках, охватывающих весь чан по высоте.

Первый, второй и нижний чаны снабжены патрубками для подвода острого пара; в первый и второй чаны - для увлажнения мятки. В случае работы без инактиватора или пропарочно-увлажнительного шнека первый период влаготепловой обработки проводится в первом чане жаровни, в нижнем чане острый пар необходим на случай перегрева и пересушивания мезги. Температура готовой мезги в нижнем чане измеряется дистанционным термометром.