|

|

ИЗВЛЕЧЕНИЕ МАСЛА МЕТОДОМ ЭКСТРАКЦИИ ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ

Прессовым способом невозможно добиться полного обезжиривания материала, так как на поверхности жмыха всегда остаются тончайшие слои масла, удерживаемые большими поверхностными силами.

Силы, удерживающие масло в поверхностных слоях, во много раз превышают давления, развиваемые современными прессами. Единственным способом, позволяющим обеспечить практически полное извлечение масла, является экстракционный метод, при котором силы, переводящие масло в раствор, превосходят силы, удерживающие масло в экстрагируемом материале.

В нашей стране в качестве растворителей для извлечения масла из растительного сырья применяют экстракционные бензины марки А (ТУ 38.101303-72) и нефрас (ОСТ 38.01199-80) с температурой кипения в пределах 63-75 °С. Более перспективным является нефрас с более узким интервалом кипения (65-75 °С).

Растворитель для экстракции растительных масел должен иметь прежде всего хорошую растворяющую способность по отношению к маслу. Желательно, чтобы никакие другие компоненты масличного сырья, кроме масла, в нем не растворялись, чтобы растворитель и раствор масла в нем (мисцелла) не действовали разрушающе на производственную аппаратуру, в которой ведется экстракция. Необходимо также, чтобы растворитель обладал способностью полностью удаляться из масла и экстрагируемого материала в узком температурном интервале, не был вреден для здоровья обслуживающего персонала завода и не был взрыво и пожароопасным. Наконец, для применения в масло-жировой промышленности растворитель должен быть достаточно экономичным.

В настоящее время растворителей, полностью отвечающих этим требованиям, в нашей промышленности нет.

Растворители, применяемые в промышленности, не являются химически чистыми веществами, поэтому интервал температур начала и конца кипения составляет 10-12 оС. Как уже отмечалось, экстракционный бензин марки А и нефрас начинают кипеть при температуре 63 оС, а полностью выкипают при 75 оС.

Бензин марки А и нефрас химически инертны и не вызывают коррозии аппаратуры, но они пожаро- и взрывоопасны, поэтому работа экстракционных цехов строго регламентируется противопожарными нормами и правилами. Пары этих веществ к тому же токсичны, поэтому работа с этими растворителями требует соблюдения определенных санитарных норм.

За рубежом для экстракции масла из соевых семян используется гексан. Гексан - это растворитель, фракция нефти, состоящая преимущественно из смеси насыщенных углеводородов с шестью атомами углерода в цепи. Состав экстракционного гексана, полученного от разных производителей, будет различным. Обычно основной компонент - н-гексан, содержание которого составляет по объему от 50 до 90 %. В небольших количествах могут присутствовать изогексан и метилциклогексан. Температура кипения гексана тщательно контролируется

Для большинства применяемых в промышленности экстракционных установок и масличных культур такими структурами являются сырой лепесток, крупка из форпрессового жмыха, форпрессовый лепесток и гранулы после прессов-грануляторов.

Получение сырого лепестка осуществляют на вальцовых станках, дающих материал лепестковой структуры. Перед поступлением на вальцевые станки семена или ядра семян слегка подогревают, иногда увлажняют, а после получения лепестка подсушивают подогретым воздухом на специальных сетчатых сушилках.

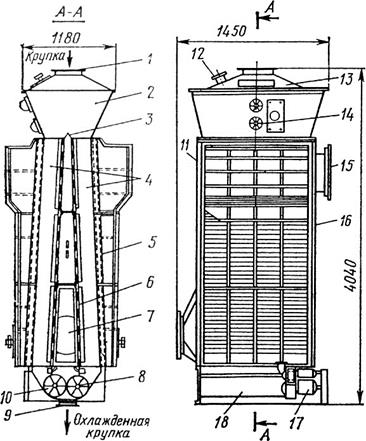

Для получения крупки форпрессовый жмых обрабатывают в такой последовательности: сначала грубое дробление ракушки непосредственно при выходе из пресса, затем второе дробление на валковых или других дробилках (рис. 20). Для калибровки крупки с целью улучшения экстрагируемости и охлаждения крупки применяют коническое вращающееся сито, имеющее ситовую поверхность сначала с прямоуольными отверстиями размерами 2,5х20 мм, а затем с отверстиями диаметром 10 мм для подсолнечного и 16 мм для хлопкового жмыха.

Рис. 20. Подготовка материала к экстракции

Пройдя дробление, форпрессовый жмых-ракушка поступает внутрь вращающегося сита. Откалиброванная крупка идет проходом через вторую (по ходу материала) часть сита, сходом идет крупная ракушка на повторное измельчение, а проходом сквозь первую часть сита идет мелочь, которая смешивается с мяткой и подвергается повторному прессованию. Откалиброванная крупка идет на экстракцию или на получение из нее лепестка. Производительность сита по жмыху - до 300 т/с.

Для кондиционирования материала по температуре и влажности могут быть использованы любые жаровни, имеющие тихоходные мешалки, которые в меньшей степени измельчают крупку при перемещении ее из чана в чан.

В случае необходимости кондиционирования материала только по температуре используются охладители.

При переработке семян масличных культур методом прямой экстракции для кондиционирования материала по температуре и влажности и одновременного получения пористых гранул приме  няются агломераторы.

няются агломераторы.

Для охлаждения жмыха после прессования используют шестичанный кондиционер, представляющий собой обычную чанную жаровню, снабженную тихоходными мешалками, в которой охлаждающая вода подается только в днище.

Для охлаждения крупки или гранул форпрессового жмыха используется охладитель ДГ (рис. 21).

Охлаждаемый материал через загрузочный патрубок 1 поступает в приемный бункер 2 и распределяется рассекателем 3 в две шахты 4, образованные торцовыми стенками охладителя 11 и 16. Шахты образованы с внешней стороны тремя секциями жалюзи 5, в которые через патрубок 15 из окружающего пространства подается охлаждающий воздух, а с внутренней стороны - тремя секциями сеток 6, через которые отсасывается отработанный воздух через патрубок с диффузором 7. Продвигаясь вниз по шахте, материал охлаждается с 80 до 55 оС воздухом, засасываемым, через жалюзи, попадает в разгрузочное устройство 18, представляющее собой два вала с лопастными рыхлителями 8 и 10, и единым потоком выходит через патрубок 9. На крышке приемного бункера 13 имеется патрубок для аспирации 12 и два датчика регулятора потока 14. Охлаждающий воздух, пройдя слой материала в сетку, отсасывается вентилятором через диффузор. Производительность охладителя ДГ - до 200 т/сут материала, влажность поступающего материала - 8-9 %.

Для получения из форпрессовой крупки лепестка ее подвергают влаготепловой обработке (увлажнению и подогреву) в жаровнях, с целью создания у крупки необходимых пластичных свойств. Затем из жаровни крупка влажностью 8,5-9,5% и температурой 80-85 ºС поступает на плющильные вальцовки, на которых получают лепесток толщиной 0,25-0,5 мм.

Температура материала, поступающего на экстракцию, должна быть на 5 ºС ниже температуры кипения растворителя и не должна превышать 50 ºС при обезжиривании бензином марки А и нефрасом. Если температура экстрагируемого материала превышает этот уровень, материал необходимо охладить.

Методы экстракции

Для извлечения растительных масел в промышленных условиях пользуются двумя методами экстракции: методом настаивания и методом последовательного обезжиривания. В настоящее время в промышленности применяется в основном второй метод.

При методе последовательного обезжиривания экстрагирование происходит непрерывно по принципу противотока, то есть чистый растворитель поступает на наиболее обезжиренный материал, а концентрированная мисцелла - на свежезагружаемое сырье. Применение этого метода сокращает продолжительность экстракции, дает более концентрированные мисцеллы, что в конечном результате экономит растворитель и снижает энергетические затраты на единицу переработанного сырья.

Экстракция методом последовательного обезжиривания в аппаратах непрерывного действия позволяет: соблюдать принцип противотока и применять метод последовательного обезжиривания экстрагируемого материала в одном аппарате; повысить безопасность работы установки путем автоблокирования работы таких машин и аппаратов экстракционного цеха, как загрузочные транспортеры, экстрактор, испарители растворителя из шрота и шротовых транспортеров; ввести полную механизацию всех операций маслоэкстракционного производства и автоматизировать большинство из них; значительно сократить количество оборотного растворителя в производстве.