|

|

Литье под давлением

Литье под давлением является высокопроизводительным и эффективным способом массового производства деталей из термопластов.

Перерабатываемый материал из загрузочного бункера 8 (рис. 8.10) подается дозатором 9 в рабочий цилиндр 6 с электронагревателем 4.

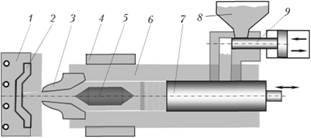

Рис. 8.10. Схема литья под давлением:

1 – пресс-форма; 2 – изготовляемая деталь; 3 – сопло; 4 – нагревательный элемент; 5 – рассекатель; 6 – рабочий цилиндр; 7 – поршень; 8 – бункер; 9 – дозатор

При движении поршня 7 определенная доза материала поступает в зону обогрева, а уже расплавленный материал через сопло 3 и литниковый канал попадает в полость пресс-формы 1, в которой формируется деталь 2. В рабочем (нагревательном) цилиндре на пути потока расплава установлен рассекатель 5, который заставляет его протекать тонким слоем у стенок цилиндра. Это ускоряет прогрев и обеспечивает более равномерную температуру расплава. При движении поршня в исходное положение с помощью дозатора 9 очередная порция материала подается в рабочий цилиндр. Для предотвращения перегрева выше 50–70°С в процессе литья пресс-форму охлаждают проточной водой. После охлаждения материала ее размыкают и с помощью выталкивателей извлекают готовую деталь. Широко применяют также литьевые машины с червячной пластикацией материала, в которых вместо поршня используют вращающиеся червяки. Внешний вид одной из моделей показан на рис. 8.11.

Рис. 8.11. Оборудование для литья под давлением пластмасс

Литьем под давлением получают детали сложной конфигурации с различными толщинами стенок, ребрами, резьбами и т.д. Производительность литья в 20–40 раз выше прессования. Качество отливаемых деталей зависит от температур пресс-формы и расплава, давления прессования, продолжительности выдержки под давлением и т.д.

Центробежное литье. Его применяют для получения крупногабаритных и толстостенных деталей. Центробежные силы прижимают залитый в форму полимерный материал к ее внутренней поверхности. После затвердения готовую деталь извлекают и заливают новую порцию расплавленного полимера.