|

|

Диагностика и контроль повреждений

Целью диагностики является определение аномалий по отклонению параметров. Создание эффективной системы диагностики и контроля на всех стадиях существования диагностируемого объекта значительно увеличивает вероятность его безаварийной работы.

Основная задача системы контроля – постоянная проверка соответствия параметров заданным условиям. С целью выявления конкретных повреждений, отказов оборудования и их причин контролируются износ, нагрузки, прочность оборудования и деталей, параметры их движения, протекание технологического процесса. Контролю могут подвергаться различные параметры: линейные и угловые размеры деталей, силы, давления, крутящие моменты, деформации, напряжения, шумы, вибрации, перемещения, скорости, ускорения, концентрации рабочих сред, течи, температура. Эти параметры носят название диагностических параметров.

Контроль износов

Износ деталей сверх допустимых пределов – частая причина аварий. Поэтому его распознавание является одним из важнейших видов контроля.

Износ деталей контролируется путем проведения лабораторных испытаний с помощью специальных машин и при их службе в реальных условиях. Основными методами, которые используются, являются микрометраж, взвешивание, метод определения железа в масле, радиометрический метод, метод искусственных баз. Своевременное распознавание опасных величин износов достигается также путем непрерывного измерения размеров деталей, оценки состояния покрытий и наличия коррозии различными инструментальными методами.

Микрометраж является наиболее принятым способом прямого определения износа по разнице размеров детали до и по истечении некоторого времени работы.

Взвешивание позволяет весьма точно определить величину суммарного износа. Однако его применение ограничено весом детали. С увеличением веса детали увеличивается и погрешность в определении износа.

Метод определения железа в масле используется для оценки скорости изнашивания. Он основан на обогащении смазочного масла железом в результате износа поверхностей трения деталей. Содержание железа в масле, а, следовательно, и степень износа, определяется периодически при помощи химического анализа проб масла.

Радиометрический метод определения скорости изнашивания основан на изменении интенсивности радиоактивного излучения проб смазочного масла, в которое по мере изнашивания деталей с введенными в них тем или иным способом радиоактивными изотопами попадают продукты износа.

При использовании метода искусственных баз производится измерение глубины, предварительно сделанного на поверхности детали углубления, не нарушающего ее служебных свойств. Глубину определяют с помощью микроскопа непосредственно на детали, либо с использованием оттисков с углубления до и после истечения некоторого времени работы детали. Для снятия оттисков чаще используют полоску листового свинца, которую прикладывают к углублению на детали и наносят по ней удар молотком.

Для непрерывного измерения угловых размеров наиболее часто применяются методы на основе реостатных, трансформаторных, электролитических датчиков и дискретные методы на основе зубчатых и кодовых дисков с контактным, фотоэлектрическим и индуктивным съемом информации.

Реостатный датчик представляет собой реостат, движок которого перемещается в соответствии со значением измеряемой величины. Входной величиной реостатных датчиков является перемещение движка, которое может быть угловым или линейным, выходной величиной – активное сопротивление, распределенное линейно или по некоторому закону по пути движка.

Устройство одного из реостатных датчиков показано на рис. 2.1.

|

Реостатные датчики изготавливаются с применением провода из манганина, константана или фехраля, а в особо ответственных случаях – из сплава платины и иридия. Провод покрывается эмалью, либо слоем окислов, изолирующих соседние витки друг от друга. Порог чувствительности реостатных датчиков находится в пределах (10…20) угловых минут.

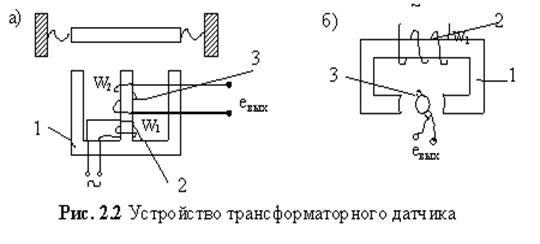

Трансформаторные (ферродинамические) датчики (рис. 2.2) состоят из магнитопровода с воздушным зазором (1); обмотки возбуждения (2), питаемой от источника переменного тока и создающей магнитный поток в магнитопроводе; и обмотки (3), в которой индуктируется э.д.с. при изменении магнитного потока, связанного с изменением размеров воздушного зазора магнитопровода или положения обмотки в зазоре. Обмотка, в которой индуктируется э.д.с., может наматываться на неподвижной части магнитопровода или выполняться в виде рамки, способной поворачиваться в воздушном кольцевом зазоре магнитопровода. На рис.2.2 показано устройство двух типов трансформаторных датчиков, один из которых (а) реагирует на изменение длины воздушного зазора между подвижной и неподвижной частями магнитопровода, второй (б) – на поворот рамки в кольцевом зазоре магнитной цепи.

|

Принцип действия электролитических резистивных датчиков основан на зависимости сопротивления электролитической ячейки от состава и концентрации электролита, а также от геометрических размеров ячейки. Сопротивление электролитического датчика

,

,

где  - удельная проводимость электролита, К- постоянная датчика зависящая от соотношения его геометрических размеров.

- удельная проводимость электролита, К- постоянная датчика зависящая от соотношения его геометрических размеров.

На рис. 2.3 показана измерительная схема электролитического датчика для измерения угла отклонения от вертикального положения. Датчик имеет четыре изолированных друг от друга цилиндрических электрода (1), установленных по окружности в крышке датчика. Герметический корпус датчика, образуемый крышкой из изоляционного материала и сферическим основанием из проводящего материала, не полностью заполнен электролитом. Часть объема занята воздушным пузырьком (2). В исходном состоянии пузырек расположен симметрично относительно электродов, и проводимости между основанием корпуса и каждым из электродов одинаковы. При наклоне датчика воздушный пузырек смещается от центра и равенство проводимостей нарушается, что приводит к появлению сигнала на выходе измерительной цепи, пропорционального углу наклона.

Дискртные датчики на основе кодовых дисков обычно представляют собой конструкцию, состоящую из двух дисков с шести разрядным двоичным кодом, связанных между собой через редуктор. Датчик устанавливается на оси измерительного механизма.

На рис. 2.4 показан кодовый диск с пятиразрядным двоичным кодом. На концентрических окружностях диска, число которых равно числу разрядов кода, наносится изображение кода. Неподвижное считывающее устройство в каждом положении диска фиксирует код, отвечающий углу отклонения измерительного механизма. Чаще всего кодирующие диски выполняют с контактным или фотоэлектрическим считывающим устройством.

В первом случае рисунок кода наносится на диск с помощью чередующихся проводящих и непроводящих дуг, а считывающее устройство выполняется в виде скользящих по дугам контактов. Диск с фотоэлектрическим считыванием выполняется из прозрачного материала. Рисунок кода в виде прозрачных и непрозрачных участков наносится фотографическим путем. Прозрачные участки соответствуют «единицам» а непрозрачные – «нулям» кода. Диск просвечивается источником света, расположенным по одну сторону диска, по другую его сторону по радиусу располагаются неподвижные фоточувствительные элементы (фотосопротивления или фотодиоды), число и расстояние которых от центра соответствует разрядам рисунка кода. Таким образом, в каждом положении диска освещаются фоточувствительные элементы, отвечающие «единицам» кода.

В практике измерений угловых размеров находят применение и многие другие методы [26].

При диагностике линейных размеров широко применяются методы, основанные на использовании реостатных, емкостных, индуктивных, электроконтактных, тензорезистивных датчиков и кодовых линеек. Выбор метода определяется диапазоном измеряемых размеров и условиями измерения. При необходимости достижения наивысшей точности на этапах изготовления и ремонта особо ответственных деталей, контроля покрытий и коррозии используются методы, основанные на интерференции света, а также методы компарирования с помощью микроскопов и фотоэлектрических преобразователей.

Принцип устройства реостатных датчиков описан выше.

На рис.2.5 показан принцип устройства дифференциального емкостного датчика с переменным зазором, применяемого для измерения отклонения линейных размеров в диапазоне (10-6…10-3)м.

Обкладка 2 датчика закреплена на пружинах и перемещается поступательно под воздействием силы F.

Обкладки 1 и 3 неподвижны. Емкость между обкладками 2 и 3 увеличивается, а между обкладками 1 и 2 уменьшается. Емкостные датчики подобного типа отличаются высокой чувствительностью, линейностью зависимости сопротивления от зазора

|

малыми погрешностями и простотой конструкции. В приведенной зависимости

- частота питания;

- частота питания;  - емкость;

- емкость;

зазор между обкладками;

зазор между обкладками;  - диэлектрическая проницаемость среды, S – площадь обкладок.

- диэлектрическая проницаемость среды, S – площадь обкладок.

Рис. 2.5.Принцип устройства емкостного датчика

|

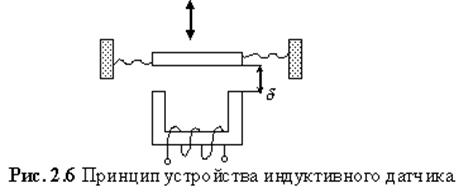

Наиболее распространенный индуктивный датчик с малым воздушным зазором

, длина которого изменяется при изменении размеров изнашивающейся детали, показан на рис. 2.6. При увеличении зазора уменьшается электрическое сопротивление датчика, а следовательно, и сигнал на выходе, который регистрируется. Величина зазора может изменяться в пределах от 0,01 до 10 мм.

, длина которого изменяется при изменении размеров изнашивающейся детали, показан на рис. 2.6. При увеличении зазора уменьшается электрическое сопротивление датчика, а следовательно, и сигнал на выходе, который регистрируется. Величина зазора может изменяться в пределах от 0,01 до 10 мм.

Электроконтактные датчики преобразуют измеряемое механическое перемещение в замкнутое и разомкнутое состояние контактов, управляющих электрической цепью. Естественной входной величиной контактных датчиков является пространственное перемещение. Погрешность срабатывания контактных датчиков находится в пределах (1…2) мкм.

В основе работы тензорезистивных датчиков лежит явление тензоэффекта, заключающееся в изменении активного сопротивления проводников при их механической деформации. При контроле износов механическая деформация датчика появляется при изменении размеров контролируемой детали вследствие износа. Тензорезистивные датчики при этом могут применяться в виде «свободных» и в виде «наклеиваемых» датчиков. «Свободные» датчики выполняются в виде одной или ряда проволок, закрепленных по концам между контролируемыми деталями, «наклеиваемые» - наклеиваются на контролируемую деталь. Естественной входной величиной «свободных» датчиков является весьма малое перемещение одной контролируемой детали по отношению к другой, «наклеиваемых» датчиков – деформация при изменении размеров детали, связанной с износом. Тензорезистивные датчики могут быть проволочными и пленочными, изготовленными из металлических и полупроводниковых материалов. На рис.2.7 показана конструкция наклеиваемого фольгового тензорезистивного датчика, применяемого для контроля износов.

Принцип кодирования, применяемый в кодовой линейке, аналогичен описанному выше принципу у кодовых дисков.

Принцип кодирования, применяемый в кодовой линейке, аналогичен описанному выше принципу у кодовых дисков.

При использовании интерференционных методов измеряемый размер сравнивается с длиной световой волны, а при применении методов компарирования используются приборы – компараторы, состоящие из двух микроскопов или фотоэлектрических преобразователей, которые могут перемещаться вдоль стержня или балки.

Исследовать форму и определять размеры контролируемых деталей позволяет голографическая интерферометрия. Основой методов голографической интерферометрии является интерферометрическое сравнение изображений деталей, полученных при различных условиях регистрации. Возможность метрологического сравнения дают контурные линии, формирующиеся на голографическом изображении детали в результате интерференции волн и являющиеся своеобразной отсчетной сеткой [27].

Определение динамики процесса коррозии в эксплуатационных условиях осуществляется путем сопоставления результатов систематических измерений глубины коррозионных повреждений металла. Для точного фиксирования повреждений и контроля за изменением глубины и площади периодически делают фотографические снимки, эскизы, слепки и оттиски с наиболее типичных повреждений. Измерение глубины коррозионных повреждений может осуществляться ранее описанными методами или с использованием методов рентгено- и гамма дефектоскопии, определяющих дефекты, величина которых в среднем равна 2 % от толщины просвечиваемого материала. Краткое описание рентгено- и гамма дефектоскопии приведено ниже.

Контроль нагрузок

Контроль нагрузок предполагает измерение сил, давлений и крутящих моментов. Методы измерения этих параметров весьма сходны между собой, и основаны либо на непосредственном измерении, либо на измерении деформаций упругих элементов, подвергающихся их воздействию. Выбор того или иного метода определяется конкретной задачей, а также характером изменения измеряемого параметра во времени.

Для измерения сил и давлений чаще используются пьезоэлектрические и магнитоупругие преобразователи, непосредственно реагирующие на эти параметры.

Принцип устройства пьезоэлектрического преобразователя (датчика) показан на рис. 2.8. Преобразователь представляет собой две токопроводящие пластины, между которыми помещен кристалл или текстура, электризующиеся под действием механических напряжений.

Кристаллами, обладающими таким эффектом, например, являются кварц, турмалин и др. При изготовлении пьезодатчиков чаще всего используют сегнетоэлектрические пьезокерамики, представляющие собой продукт отжига спрессованной смеси, состоящей из мелкораздробленного сегнетоэлектрического кристалла с присадками. Отличительным свойством пьезокерамики по сравнению с естественными кристаллами является значительно бòльшая чувствительность.

|

Кристаллами, обладающими таким эффектом, например, являются кварц, турмалин и др. При изготовлении пьезодатчиков чаще всего используют сегнетоэлектрические пьезокерамики, представляющие собой продукт отжига спрессованной смеси, состоящей из мелкораздробленного сегнетоэлектрического кристалла с присадками. Отличительным свойством пьезокерамики по сравнению с естественными кристаллами является значительно бòльшая чувствительность.

|

Действие магнитоупругих преобразователей основано на изменении магнитной проницаемости ферромагнитных тел в зависимости от возникающих в них механических напряжений (магнитнитоупругий эффект), обусловленных действием механических сил. Разновидности магнитоупругих преобразователей индуктивного (а и б) и трансформаторного типа (в и г) показаны на рис.2.9.

Первые из них работают как переменные индуктивные сопротивления, величина которых определяется приложенной к сердечнику силой, вторые как трансформаторные преобразователи с переменной взаимоиндуктивностью между обмотками. На рис. 2.10. показаны конструкции датчиков, устанавливаемого (а) и наклеиваемого (б) на контролируемую деталь.

|

В устанавливаемом датчике (а) в качестве сердечника 1катушки2применяется проволока, а в датчике (б) – тонкий лист пермалоя, наклеиваемый на деталь.

В методах, основанных на измерении деформаций материала упругих элементов, используются детали установки или оборудования с размещенными на них тензорезисторами или специальные упругие элементы.

Крутящие моменты измеряют путем измерения напряжений в материале валов при помощи наклеенных на них тензорезисторов или магнитоупругих датчиков с магнитным съемом сигнала. Магнитоупругие датчики, как правило, используются для измерения больших крутящих моментов.

Измерение сил, давлений и крутящих моментов может также осуществляться их предварительным преобразованием в перемещение или методом уравновешивания, при котором используются магнитоэлектрические обратные преобразователи. Типовые структурные схемы измерения этих параметров и принципиальные конструкции датчиков показаны на рис. 2.11.

В тех случаях, когда измеряемая величина не совпадает с естественной входной величиной преобразователя, приходится применять предварительное преобразование, показанное на рис. 2.11. Это относиться, например, к преобразователям, естественной входной величиной которых является давление, а измеряемой величиной сила или крутящий момент.

При использовании деформации упругого элемента измерению могут подвергаться как относительные деформации  или механические напряжения

или механические напряжения  , возникающие в теле упругого элемента (рис. 2.11б), так и абсолютное изменение размеров или положений упругого элемента. В первом случае используются тензорезисторы различных типов, во втором – индуктивные, емкостные, фотоэлектрические и другие преобразователи энергии.

, возникающие в теле упругого элемента (рис. 2.11б), так и абсолютное изменение размеров или положений упругого элемента. В первом случае используются тензорезисторы различных типов, во втором – индуктивные, емкостные, фотоэлектрические и другие преобразователи энергии.

При применении метода уравновешивания с помощью магнитоэлектрических обратных преобразователей преобразуется ток в силу или момент. Сила возникает при взаимодействии электрического тока, протекающего по катушке 1преобразователя, с полем постоянного магнита 2.При этом измеряемая сила (или момент) уравновешивается силой (моментом) взаимодействия протекающего через катушку тока с полем постоянного магнита. Таким образом, измерение тока в момент уравновешивания позволяет измерить силу или момент. Принцип действия преобразователя, уравновешивающего силу, показан на рис. 2.12.

.

|