|

|

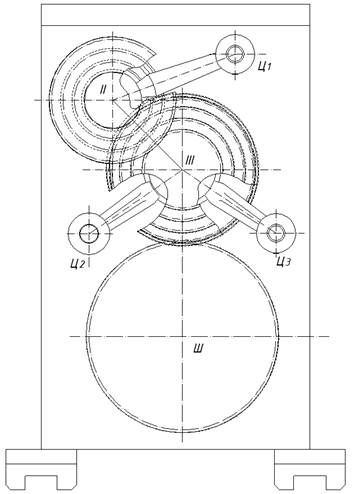

Кинематическая схема главного привода широкоуниверсального инструментального фрезерного станка

Аннотация

В данном курсовом проекте был спроектирован привод главного движения широкоуниверсального инструментального станка с ЧПУ

За станок-прототип был взят широкоуниверсальный фрезерный инструментальный станок с ЧПУ модели 67К25ПФ2. В курсовом проекте проведен кинематический расчет привода главного движения, приведена кинематическая схема станка и уравнения баланса.

По заданию был проведен проектный расчет зубчатых передач и валов, проведен проверочный расчет наиболее нагруженного вала, расчет шпинделя на жесткость.

Описаны принципы работы механизма переключения диапазонов частот, механизма зажима инструмента и схема смазывания шпиндельных опор, а также приведены требования к шпиндельной бабке широкоуниверсального инструментального фрезерного станка с ЧПУ.

По приводам главного движения данной группы станков был проведен патентно – информационный поиск. Рассмотрена охрана труда машиностроительного предприятия и правила эксплуатации фрезерных станков.

Объем курсового проекта составляет:

Пояснительная записка - страниц

Графическая часть – 4 листа (1 лист А0 и 3 листа А1)

При разработке курсового проекта было использовано 14 источников.

Введение

Типаж металлорежущих станков, темпы развития станкостроения, уровень качества выпускаемого оборудования, удельный вес автоматизированного оборудования, в том числе с программным управлением, мобильность станочного парка для изготовления разнообразных изделий, высокая эффективность при эксплуатации станков – все это во многом определяет промышленный потенциал страны и характеризует уровень развития ее машиностроения.

Станки занимают особое место среди машин остальных отраслей, так как они предназначены для изготовления деталей других машин, т.е. для производства средства производства.

Современные металлорежущие станки – это высокоразвитые машины, включающие большое число механизмов и использующие механические, электронные, гидравлические, пневматические и другие методы осуществления движений и управления циклом. На станках обрабатывают всевозможные детали – от мельчайших элементов часов до деталей, размеры которых достигают многих метров, - турбин, прокатных станков.

Высокую производительность процесса обработки современные станки обеспечивают за счет быстроходности, мощности и широкой автоматизации. Существуют автоматические линии, участки и цеха, состоящие из десятков сложных станков и включающие контрольные и сборочные операции.

Широкое распространение получили станки с программным управлением, в том числе и многоцелевые, обеспечивающие высокую мобильность производства, точность и производительность обработки, а также повышенное качество и точность получаемых изделий.

С учетом долгосрочных тенденций развития станкостроения определены основные направления развития конструкций металлорежущих станков:

1) повышение производительности путем интенсификации режимов обработки и сокращения вспомогательного времени,

2) повышение точности обработки путем расширения номенклатуры прецизионных станков, а также создание новых конструкций, отвечающих требованию отраслей машиностроения, в том числе оснащенных средствами активного контроля,

3) повышения уровня механизации и автоматизации металлорежущих станков за счет существенного расширения номенклатуры станков-автоматов и полуавтоматов и сокращения номенклатуры станков с ручным управлением,

4) расширение номенклатуры станков с цикловым и числовым программным управлением, создание конструкций станков с ЧПУ на базе широкой унификации и агрегатирования, в том числе и многоцелевых станков с автоматической сменой инструмента, создание универсальных станков, оснащенным устройствами ЧПУ, позволяющими осуществлять ручной ввод программ, их корректирование на станке и повторное воспроизведение,

5) создание станков с ЧПУ с возможностью оснащения их промышленными манипуляторами, а также пригодных для настройки в автоматизированные участки,

6) расширение технологических возможностей металлорежущих станков за счет комплектации их необходимой номенклатурой принадлежностей и приспособлений,

7) повышение надежности и долговечности станков за счет совершенствования их конструкций и технологии изготовления, а также широкого применения современных комплектующих изделий и материалов,

8) создание новых специализированных станков, отвечающих требованиям массового и крупносерийного производства.

9) проектирование станков с учетом повышения технологических возможностей металлорежущего инструмента с применением минералокерамики, твердых сплавов с износостойкими покрытиям, абразивных инструментов из синтетического алмаза, эльбора и др.

Кинематическая схема главного привода широкоуниверсального инструментального фрезерного станка

Привод главного движения широкоуниверсального фрезерного инструментального станка состоит из регулируемого электродвигателя М (N=7,5 кВт, nн=1000 об/мин, nмах=5000 об/мин), четырехступенчатой коробки скоростей и шпиндельного узла.

От вала I электродвигателя М движение передается на ременную передачу с диаметрами шкивов  ,

,  . От ременной передачи движение передается на вал II коробки скоростей. От вала II движение передается на вал III через цилиндрическую прямозубую передачу

. От ременной передачи движение передается на вал II коробки скоростей. От вала II движение передается на вал III через цилиндрическую прямозубую передачу  и цилиндрические косозубые передачи

и цилиндрические косозубые передачи  в зависимости от положения включения блока зубчатых полумуфт М1 и блока, состоящего из зубчатой полумуфты М2, жестко соединенной с подвижным колесом

в зависимости от положения включения блока зубчатых полумуфт М1 и блока, состоящего из зубчатой полумуфты М2, жестко соединенной с подвижным колесом  . Причем, если блок зубчатых полумуфт М1 введен в зацепление, то блок, состоящий из зубчатой полумуфты М2 и зубчатого колеса

. Причем, если блок зубчатых полумуфт М1 введен в зацепление, то блок, состоящий из зубчатой полумуфты М2 и зубчатого колеса  , находится в нейтральном положении, и наоборот.

, находится в нейтральном положении, и наоборот.

|

Далее от вала III движение передается либо через цилиндрическую прямозубую зубчатую передачу  на горизонтальный шпиндель, либо через зубчатую полумуфты М3 на вал V и коническую прямозубую зубчатую передачу

на горизонтальный шпиндель, либо через зубчатую полумуфты М3 на вал V и коническую прямозубую зубчатую передачу  , и далее на вертикальный шпиндель в зависимости от положения включения блока, состоящий из зубчатой полумуфты М3 и зубчатого колеса

, и далее на вертикальный шпиндель в зависимости от положения включения блока, состоящий из зубчатой полумуфты М3 и зубчатого колеса  .

.

|

График частот

1.1.1 Расчёт диапазона регулирования частоты вращения шпинделя

Диапазон регулирования определяется по формуле:

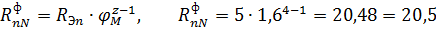

1.1.2 Расчёт диапазона регулирования частот вращения электродвигателя при постоянной мощности

Диапазон регулирования электродвигателя при постоянной мощности определяется по формуле:

1.1.3 Определение частоты вращения шпинделя

Расчётная частота вращения шпинделя определяется из выражения:

;

;

Принимаем расчётную частоту 160

1.1.4 Определение диапазона регулирования частоты вращения шпинделя при постоянной мощности

Диапазон регулирования частоты вращения шпинделя при постоянной мощности определяется по формуле:

1.1.5 Расчёт диапазона регулирования частоты вращения коробки скоростей

Диапазон регулирования коробки скоростей определяется по формуле:

1.1.6 Определение знаменателя геометрического ряда частот вращения коробки скоростей

Знаменатель геометрического ряда коробки скоростей определяется по формуле:

;

;

Принимаем стандартное значение

1.1.7 Определение фактического диапазона регулирования частоты вращение шпинделя при постоянной мощности

Фактический диапазон регулирования частоты вращения шпинделя при постоянной мощности равен:

1.1.8 Определение фактической и расчётной частоты вращения шпинделя

Фактическая и расчётная частота вращение шпинделя равна:

Расчетная частота остается равной

1.1.9 Определение диапазона регулирования частот вращения шпинделя при постоянном моменте

Диапазон регулирования при постоянном моменте равен:

1.1.10 Определение минимальной частоты вращения электродвигателя

Минимальная частота вращения электродвигателя равна:

Принимаем стандартное значение

1.1.11 Определение фактического диапазона регулирования частоты вращения при постоянном моменте

Фактический диапазон регулирования частоты вращения шпинделя при постоянном моменте равен:

1.1.12 Определение фактического диапазона регулирования частоты вращения шпинделя

Фактический диапазон регулирования определяется из выражения:

где  фактический диапазон регулирования частоты вращения шпинделя при постоянном моменте и мощности;

фактический диапазон регулирования частоты вращения шпинделя при постоянном моменте и мощности;

1.1.13 Определение фактической минимальной частоты вращения шпинделя

Фактическая частота вращения равна:

Принимаем стандартное значение

1.1.14 Определение числа делений изображающих частоты вращения электродвигателя и шпинделя

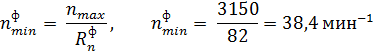

1.1.15 Оптимизация структурной формулы

Структурная формула имеет вид:

число делений, которые изображает знаменатель

число делений, которые изображает знаменатель  :

:

Проводятся линии, изображающие валы, которых должно быть на 1 больше, чем групповых и постоянных передач

Показатель диапазона регулирования групповой передачи К рассчитывается по формуле:

где  – характеристика групповой передачи, определяющая последовательность переключения групповых uпередач,

– характеристика групповой передачи, определяющая последовательность переключения групповых uпередач,  ;

;  – общее число ступеней,

– общее число ступеней,

Показатель диапазона регулирования групповой передачи ограничивается условием  , а передаточные отношения должны быть в пределах

, а передаточные отношения должны быть в пределах

, поэтому при

, поэтому при  допускаются значения

допускаются значения  , а делений, перекрываемых лучами на графике частот для повышающих и понижающих передач соответственно

, а делений, перекрываемых лучами на графике частот для повышающих и понижающих передач соответственно  и

и  . Фактически при

. Фактически при  значения

значения  и

и  могут приниматься

могут приниматься

| |||||||

|

При  принимается вариант

принимается вариант  ,

,  , тогда выражение разбивки числа

, тогда выражение разбивки числа  на число делений для постоянных передач

на число делений для постоянных передач  и

и  и групповой передачи

и групповой передачи

имеет вид:

имеет вид:

|