|

|

Расчетные диаметры передач и их модули

4.3.1 Расчет цилиндрической прямозубой передачи  и косозубых передач

и косозубых передач  ,

,  ,

,  групповой передачи

групповой передачи

· Исходные данные:

Расчет ведется по наиболее нагруженной передаче  по следующим исходным данным:

по следующим исходным данным:

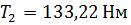

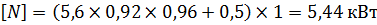

1. Расчетный крутящий момент на втором валу привода

2. Число зубьев шестерни

3. Число зубьев колеса

4. Передаточное число

· Выбор материала зубчатых колес и вида термической обработки:

В качестве материала для зубчатых колес назначается сталь 25ХГМ, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбирается нитроцементация с закалкой, позволяющая получить твердость зубьев 58-60 HRC.

· Проектный расчет прямозубой передачи  групповой передачи на контактную выносливость зубьев:

групповой передачи на контактную выносливость зубьев:

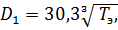

Диаметр начальной окружности шестерни  рассчитывается по формуле

рассчитывается по формуле

где  – вспомогательный коэффициент; для прямозубых передач

– вспомогательный коэффициент; для прямозубых передач  ;

;

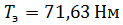

– расчетный крутящий момент на втором валу привода,

– расчетный крутящий момент на втором валу привода,

– коэффициент нагрузки для шестерни, равный 1,3-1,5; принимается

– коэффициент нагрузки для шестерни, равный 1,3-1,5; принимается

– передаточное число передачи:

– передаточное число передачи:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:

- допускаемое контактное напряжение, МПа

- допускаемое контактное напряжение, МПа

Допускаемое контактное напряжение для косозубых передач рассчитывается по формуле

где  - базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

– коэффициент безопасности:

– коэффициент безопасности:

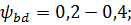

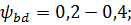

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах  или определяться по формуле

или определяться по формуле

где  – отношение рабочей ширины венца передачи к начальному диаметру шестерни;

– отношение рабочей ширины венца передачи к начальному диаметру шестерни;

– отношение рабочей ширины венца передачи к модулю:

– отношение рабочей ширины венца передачи к модулю:

– число зубьев шестерни

– число зубьев шестерни

Полученное значение отношения рабочей ширины венца передачи к начальному диаметру шестерни  и находится в допускаемых пределах.

и находится в допускаемых пределах.

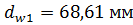

Диаметр начальной окружности шестерни

Модуль передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле

где  – диаметр начальной окружности шестерни, мм:

– диаметр начальной окружности шестерни, мм:

– число зубьев шестерни:

– число зубьев шестерни:

· Проектный расчет прямозубой передачи  групповой передачи на выносливость зубьев при изгибе:

групповой передачи на выносливость зубьев при изгибе:

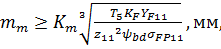

Модуль передачи при проектном расчете зубьев на изгибную выносливость рассчитывается по формуле

где  – вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:

– вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:  ;

;

– расчетный крутящий момент на втором валу привода,

– расчетный крутящий момент на втором валу привода,

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца:

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца:  ;

;

– коэффициент, учитывающий форму зуба:

– коэффициент, учитывающий форму зуба:  ;

;

– число зубьев шестерни:

– число зубьев шестерни:  ;

;

– значение отношения рабочей ширины венца передачи к модулю;

– значение отношения рабочей ширины венца передачи к модулю;

– допускаемое напряжение зубьев при изгибе, МПа.

– допускаемое напряжение зубьев при изгибе, МПа.

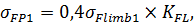

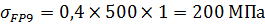

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

где  – предел выносливости материала зубьев,МПа:

– предел выносливости материала зубьев,МПа:

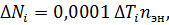

– коэффициент режима нагрузки и долговечности:

– коэффициент режима нагрузки и долговечности:

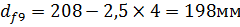

Модуль передачи при проектном расчете на изгибную выносливость

· Определение модуля прямозубой передачи  групповой передачи

групповой передачи

По контактной выносливости модуль передачи должен быть  мм, а по выносливости зубьев при изгибе

мм, а по выносливости зубьев при изгибе  мм. Следует принимать стандартное большее значение модуля

мм. Следует принимать стандартное большее значение модуля

· Расчет геометрических характеристик параметров передач групповой передачи

Геометрические параметры передач определяются по формулам:

1) Делительные диаметры шестерни  и колеса

и колеса  :

:

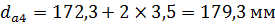

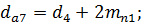

2) Диаметры окружностей вершин зубьев шестерни  и колеса

и колеса  :

:

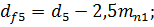

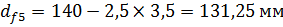

3) Диаметры окружностей впадин зубьев шестерни  и колеса

и колеса  :

:

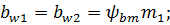

4) Ширина зубчатого венца шестерни  и колеса

и колеса  :

:

5) Межосевое расстояние:

6) Корректировка косозубых передач  групповой передачи:

групповой передачи:

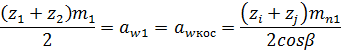

Межосевое расстояние для косозубой передачи определяется по формуле

где  – угол наклона зубьев; принимается 8-16°; предварительно принимаем

– угол наклона зубьев; принимается 8-16°; предварительно принимаем

– нормальный модуль косозубых передач,

– нормальный модуль косозубых передач,

Т.к. в групповой передаче есть и косозубые, и прямозубые передачи, то должно выполняться равенство

Из данного неравенства находим сумму зубьев косозубой передачи.

Полученное значение  округляем до большего целого числа, принимаем

округляем до большего целого числа, принимаем

Согласовываем округленное суммарное число зубьев с таблицей зубчатых передач, чтобы обеспечить передаточные числа всех передач в групповой передаче.

Определяем действительный угол наклона  для косозубых передач

для косозубых передач  групповой передачи:

групповой передачи:

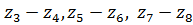

Определяем числа зубьев шестерен и колес для косозубых передач  групповой передачи:

групповой передачи:

;

;

;

;

;

;

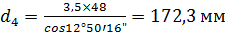

7) Делительные диаметры косозубых передач  групповой передачи:

групповой передачи:

8)

9) Диаметры окружностей вершин зубьев косозубых передач

групповой передачи:

групповой передачи:

10) Диаметры окружностей впадин зубьев косозубых передач

групповой передачи:

групповой передачи:

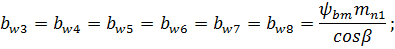

11) Ширина зубчатого венца:

Результаты вычислений сведены в таблицу 4.1.

Таблица 4.1 – Геометрические параметры зубчатой передачи

| Наименование параметра | Обозначение | Значение |

| 1. Передаточное число и отношение |

| 2,5 1,57 1,57 |

| 2. Модуль, мм |

| 3,5 |

| 3. Модуль нормальный, мм |

| 3,5 |

| 4. Число зубьев колес |

| |

| 5. Делительный диаметр колес, мм |

| 80,5

199,5

172,3

172,3

107,7

172,3

172,3

107,7

|

| 6. Диаметр окружности вершин зубьев колес, мм |

| 87,5

206,5

|

| 7. Диаметр окружности впадин зубьев колеса, мм |

| 71,75

190,75

|

| 8. Межосевое расстояние, мм |

| |

| 9. Ширина зубчатого венца, мм |  = =

|

4.3.2 Расчет постоянной цилиндрической прямозубой передачи

· Исходные данные:

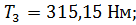

1. Расчетный крутящий момент на третьем валу привода

2. Число зубьев шестерни

3. Число зубьев колеса

4. Передаточное число

· Выбор материала зубчатых колес и вида термической обработки

В качестве материала для зубчатых колес назначается сталь 40Х, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбирается закалка ТВЧ, позволяющая получить твердость зубьев 48-52 HRC.

Проектный расчет постоянной цилиндрической прямозубой передачи  на контактную выносливость зубьев

на контактную выносливость зубьев

Диаметр начальной окружности шестерни  рассчитывается по формуле

рассчитывается по формуле

где  – вспомогательный коэффициент; для прямозубых передач

– вспомогательный коэффициент; для прямозубых передач  ;

;

– расчетный крутящий момент на третьем валу привода,

– расчетный крутящий момент на третьем валу привода,

– коэффициент нагрузки для шестерни, равный 1,3-1,5; принимается

– коэффициент нагрузки для шестерни, равный 1,3-1,5; принимается

– передаточное число передачи:

– передаточное число передачи:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:

- допускаемое контактное напряжение, МПа

- допускаемое контактное напряжение, МПа

Допускаемое контактное напряжение для косозубых передач рассчитывается по формуле

где  - базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

– коэффициент безопасности:

– коэффициент безопасности:

Коэффициент отношения рабочей ширины венца передачи к начальному диаметру шестерни может приниматься в пределах  или определяться по формуле

или определяться по формуле

где  – отношение рабочей ширины венца передачи к начальному диаметру шестерни;

– отношение рабочей ширины венца передачи к начальному диаметру шестерни;

– отношение рабочей ширины венца передачи к модулю:

– отношение рабочей ширины венца передачи к модулю:

– число зубьев шестерни

– число зубьев шестерни

Полученное значение отношения рабочей ширины венца передачи к начальному диаметру шестерни  и находится в допускаемых пределах.

и находится в допускаемых пределах.

Диаметр начальной окружности шестерни

Модуль передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению диаметра начальной окружности шестерни по формуле

где  – диаметр начальной окружности шестерни, мм:

– диаметр начальной окружности шестерни, мм:

– число зубьев шестерни:

– число зубьев шестерни:

· Проектный расчет постоянной цилиндрической прямозубой передачи  на выносливость зубьев при изгибе

на выносливость зубьев при изгибе

Модуль передачи при проектном расчете зубьев на изгибную выносливость рассчитывается по формуле

где  – вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:

– вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:  ;

;

– расчетный крутящий момент на третьем валу привода,

– расчетный крутящий момент на третьем валу привода,

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца:

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца:  ;

;

– коэффициент, учитывающий форму зуба:

– коэффициент, учитывающий форму зуба:  ;

;

– число зубьев шестерни:

– число зубьев шестерни:  ;

;

– значение отношения рабочей ширины венца передачи к модулю;

– значение отношения рабочей ширины венца передачи к модулю;

– допускаемое напряжение зубьев при изгибе, МПа.

– допускаемое напряжение зубьев при изгибе, МПа.

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

где  – предел выносливости материала зубьев,МПа:

– предел выносливости материала зубьев,МПа:

– коэффициент режима нагрузки и долговечности:

– коэффициент режима нагрузки и долговечности:

Модуль передачи при проектном расчете на изгибную выносливость

· Определение модуля цилиндрической прямозубой передачи

По контактной выносливости модуль передачи должен быть  мм, а по выносливости зубьев при изгибе

мм, а по выносливости зубьев при изгибе  мм. Следует принимать стандартное большее значение модуля

мм. Следует принимать стандартное большее значение модуля

· Расчет геометрических характеристик параметров цилиндрической прямозубой передачи

Геометрические параметры прямозубой передачи определяются по формулам:

1) Делительные диаметры шестерни  и колеса

и колеса  :

:

2) Диаметры окружностей вершин зубьев шестерни и колеса:

3) Диаметры окружностей впадин зубьев шестерни и колеса:

4) Межосевое расстояние:

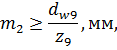

5) Ширина зубчатого венца:

Результаты вычислений сведены в таблицу 4.2.

Таблица 4.2 – Геометрические параметры зубчатой передачи

| Наименование параметра | Обозначение | Значение |

| 1. Передаточное число |

| 1,27 |

| 2. Модуль нормальный, мм |

| |

| 3. Число зубьев шестерни |

| |

| 4. Число зубьев колеса |

| |

| 5. Делительный диаметр шестерни, мм |

| |

| 6. Делительный диаметр колеса, мм |

| |

| 7. Диаметр окружности вершин зубьев шестерни, мм |

| |

| 8. Диаметр окружности вершин зубьев колеса, мм |

| |

| 9. Диаметр окружности впадин зубьев шестерни, мм |

| |

| 10. Диаметр окружности впадин зубьев колеса, мм |

| |

| 11. Межосевое расстояние, мм |

| |

| 12. Ширина зубчатого венца, мм |

|

4.3.3 Расчет поликлиновой ременной передачи

· Исходные данные:

– крутящий момент на валу электродвигателя, Нм;

– крутящий момент на валу электродвигателя, Нм;

Передаточное число

· Сечение ремня:

Сечение ремня принимается по крутящему моменту электродвигателя. Для крутящего момента  принимаем сечение ремня Л. Также для такого крутящего момента минимальный диаметр

принимаем сечение ремня Л. Также для такого крутящего момента минимальный диаметр

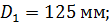

· Диаметр меньшего шкива:

Оптимальный диаметр меньшего шкива следует принимать больше или равным  для повышения долговечности ремня и КПД передачи.

для повышения долговечности ремня и КПД передачи.

При  диаметр меньшего шкива рассчитывается по формуле:

диаметр меньшего шкива рассчитывается по формуле:

где  – крутящий момент на валу электродвигателя, Нм;

– крутящий момент на валу электродвигателя, Нм;

Принимаем стандартное значение диаметра шкива

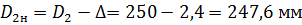

· Диаметр большего шкива

Диаметр большего шкива рассчитывается по формуле:

где  – диаметр меньшего шкива, мм;

– диаметр меньшего шкива, мм;

– передаточное число,

– передаточное число,

· Скорость ремня:

Скорость ремня рассчитывается по формуле:

где  – диаметр меньшего шкива, мм;

– диаметр меньшего шкива, мм;

– номинальная частота электродвигателя,

– номинальная частота электродвигателя,  ;

;

· Межосевое расстояние:

Минимальное межосевое расстояние определяется по формуле:

где  - высота клина поликлинового ремня, принимается по таблице,

- высота клина поликлинового ремня, принимается по таблице,

мм

мм

Принимаем

· Длина ремня:

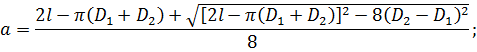

Длина ремня определяется по формуле:

где  – предварительно принятое межосевое расстояние,

– предварительно принятое межосевое расстояние,

Принимаем длину ремня из стандартного ряда  1120 мм

1120 мм

· Уточненное межосевое расстояние:

Уточняем межосевое расстояние после принятия стандартной длины ремня по формуле:

· Угол обхвата α:

Угол обхвата на малом шкиве рассчитывается по формуле:

где  – уточненное межосевое расстояние,

– уточненное межосевое расстояние,

· Допускаемая мощность на один ремень с 10 ребрами:

Допускаемая мощность на один ремень с 10 ребрами в реальных условиях рассчитывается по формуле:

где  – исходная мощность, выбирается по таблице

– исходная мощность, выбирается по таблице

– коэффициент угла обхвата,

– коэффициент угла обхвата,

– коэффициент, учитывающий влияние на долговечность длины ремня, принимается

– коэффициент, учитывающий влияние на долговечность длины ремня, принимается

– коэффициент динамичности и режима нагрузки, принимается

– коэффициент динамичности и режима нагрузки, принимается

поправка, учитывающая влияние изгиба на большом шкиве:

поправка, учитывающая влияние изгиба на большом шкиве:

где  – поправка к моменту на быстроходном валу,

– поправка к моменту на быстроходном валу,  Нм

Нм

– номинальная частота электродвигателя,

– номинальная частота электродвигателя,  ;

;

· Число ребер Z:

Число ребер Z поликлинового ремня рассчитывается по формуле:

где  – передаваемая мощность,

– передаваемая мощность,

– Допускаемая мощность на один ремень с 10 ребрами,

– Допускаемая мощность на один ремень с 10 ребрами,

Принимаем ремень с числом ребер

· Сила предварительного натяжения ремня с числом зубьев Z:

где  – передаваемая мощность,

– передаваемая мощность,

– коэффициент угла обхвата,

– коэффициент угла обхвата,

Z – число ребер, Z=14

– масса 1 м ремня с 10 ребрами,

– масса 1 м ремня с 10 ребрами,  кг/м

кг/м

– коэффициент динамичности и режима нагрузки, принимается

– коэффициент динамичности и режима нагрузки, принимается

· Сила, действующая на валы:

Сила, действующая на валы, выражается через

· Геометрические параметры шкивов:

Расчетные диаметры шкивов:

Наружные диаметры шкивов:

Ширина шкивов:

Рисунок 4.2 – Сечение применяемого ремня

4.3.4 Расчет постоянной конической прямозубой передачи

· Исходные данные

1. Расчетный крутящий момент на третьем валу привода

2. Число зубьев шестерни

3. Число зубьев колеса

4. Передаточное число  . Передаточное число принимается таким же, как и в зубчатой передаче

. Передаточное число принимается таким же, как и в зубчатой передаче  с целью обеспечить одинаковые диапазоны регулирования частот вращения вертикального и горизонтального шпинделей.

с целью обеспечить одинаковые диапазоны регулирования частот вращения вертикального и горизонтального шпинделей.

· Выбор материала зубчатых колес и вида термической обработки

В качестве материала для зубчатых колес назначается сталь 25ХГМ, которая отвечает необходимым техническим и эксплуатационным требованиям. В качестве термической обработки выбирается нитроцементация с закалкой, позволяющая получить твердость зубьев 58-60 HRC.

· Проектный расчет конической прямозубой передачи  на контактную выносливость зубьев

на контактную выносливость зубьев

Диаметр средний диаметр делительный шестерни  рассчитывается по формуле

рассчитывается по формуле

где  – вспомогательный коэффициент; для прямозубых передач

– вспомогательный коэффициент; для прямозубых передач  ;

;

– расчетный крутящий момент на пятом валу привода,

– расчетный крутящий момент на пятом валу привода,

– коэффициент нагрузки для шестерни, принимается по графику исходя из величины

– коэффициент нагрузки для шестерни, принимается по графику исходя из величины  , где

, где  . Принимаем

. Принимаем  и

и

– передаточное число передачи:

– передаточное число передачи:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:

– отношение рабочей ширины венца передачи к начальному диаметру шестерни:  и рассчитывается по формуле:

и рассчитывается по формуле:

где  – угол делительного конуса,

– угол делительного конуса,

,

,

Принимаем

- допускаемое контактное напряжение, МПа

- допускаемое контактное напряжение, МПа

Допускаемое контактное напряжение для косозубых передач рассчитывается по формуле

где  - базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:

- базовый передел контактной выносливости поверхностей зубьев, соответствующий базовому числу циклов перемены напряжений:  ;

;

– коэффициент безопасности:

– коэффициент безопасности:

Средний окружной модуль передачи определяется из условия расчета на контактную выносливость зубьев по рассчитанному значению среднего делительного диаметра шестерни по формуле

где  – диаметр начальной окружности шестерни, мм:

– диаметр начальной окружности шестерни, мм:

– число зубьев шестерни:

– число зубьев шестерни:

· Проектный расчет конической прямозубой передачи  на выносливость зубьев при изгибе

на выносливость зубьев при изгибе

Средний окружной модуль передачи при проектном расчете зубьев на изгибную выносливость рассчитывается по формуле

где  – вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:

– вспомогательный коэффициент, зависящий от коэффициента осевого перекрытия:  ;

;

– расчетный крутящий момент на пятом валу привода,

– расчетный крутящий момент на пятом валу привода,

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, принимается по графику исходя из величины

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, принимается по графику исходя из величины  ,

,

– коэффициент, учитывающий форму зуба, принимается по графику исходя из величины эквивалентного числа зубьев

– коэффициент, учитывающий форму зуба, принимается по графику исходя из величины эквивалентного числа зубьев  . Принимаем

. Принимаем

– число зубьев шестерни:

– число зубьев шестерни:  ;

;

– допускаемое напряжение зубьев при изгибе, МПа.

– допускаемое напряжение зубьев при изгибе, МПа.

Допускаемое напряжение зубьев при изгибе рассчитывается по формуле

где  – предел выносливости материала зубьев,МПа:

– предел выносливости материала зубьев,МПа:  ;

;  – коэффициент режима нагрузки и долговечности:

– коэффициент режима нагрузки и долговечности:

Модуль передачи при проектном расчете на изгибную выносливость

· Определение модуля конической прямозубой передачи

По контактной выносливости Средний окружной модуль передачи должен быть  мм, а по выносливости зубьев при изгибе

мм, а по выносливости зубьев при изгибе  мм. Следует принимать значение среднего окружного модуля

мм. Следует принимать значение среднего окружного модуля

Рассчитываем внешний окружной модуль, который стандартизуется:

Принимаем стандартное значение внешнего окружного модуля  .

.

· Расчет геометрических характеристик параметров конической прямозубой передачи

Геометрические параметры конической прямозубой передачи определяются по формулам:

1) Число зубьев плоского колеса:

2) Внешнее конусное расстояние

3) Углы делительных конусов:

4) Внешние делительные диаметры шестерни и колеса

5) Внешние диаметры вершин зубьев шестерни и колеса

6) Внешние диаметры впадин зубьев шестерни и колеса

7) Ширина венца зубчатого колеса

8) Среднее конусное расстояние

9) Средний окружной модуль

10) Средние делительные диаметры шестерни и колеса:

Результаты вычислений сведены в таблицу 4.3.

Таблица 4.3 – Геометрические параметры зубчатой передачи

| Наименование параметра | Обозначение | Значение |

| 1. Передаточное число |

| 1,27 |

| 2. Число зубьев плоского колеса |

|

|

| 3. Число зубьев шестерни |

| |

| 4. Число зубьев колеса |

| |

| 5. Углы делительных конусов, град |

| 38,04 51,96 |

| 6. Внешнее конусное расстояние, мм |

| 142,42 |

| 7. Внешние делительные диаметры шестерни и колеса, мм |

| |

| 8. Внешние диаметры вершин зубьев шестерни и колеса, мм |

| 182,3 228,92 |

| 9. Внешние диаметры впадин зубьев шестерни и колеса, мм |

| 168,43 218,08 |

| 10. Ширина венца зубчатого колеса, мм |

| |

| 11. Среднее конусное расстояние, мм |

| 121,42 |

| 12. Средний окружной модуль, мм |

| 3,4 |

| 13. Средние делительные диаметры шестерни и колеса, мм |

| 149,6 190,4 |