|

|

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

Липецкий государственный технический университет

Кафедра обработки металлов давлением

КУРСОВОЙ ПРОЕКТ

По оборудованию прокатных цехов

РАСЧЕТНО – ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

«Расчет и конструирование главной линии клети 900 Х 1800 мм

стана горячей прокатки»

Студент _________________ Шабунин А.С.

группа ОД – 11 – 1

Руководитель

д.т.н., доцент _________________ Мазур И.П.

Заведующий кафедрой

д.т.н. , профессор _________________ Мухин Ю. А.

Липецк 2015г.

АННОТАЦИЯ

С. 44, рис. 11, табл. 10, библ. 4 назв.

Главная линия четырехвалковой клети 900/1700´1800 мм горячей прокатки спроектирована в составе собственно клети с гидравлической установкой валков, устройства шпиндельного, мультипликатора, зубчатых муфт и электрических двигателей мощностью 2  4000 кВт при 125 мин-1.

4000 кВт при 125 мин-1.

Графическая часть

Главная линия клети. А1

Всего листов формата А1 1

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ.. 4

1. ИСХОДНЫЕ ДАННЫЕ И ПРЕДВАРИТЕЛЬНЫЕ РАСЧЁТЫ... 5

1.1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ... 5

1.2. ПРОГРАММА И РЕЖИМЫ РАБОТЫ КЛЕТИ.. 6

1.3. КАРТИНА ЧАСТОТ ВРАЩЕНИЯ ВАЛКОВ, КРУТЯЩИХ МОМЕНТОВ.. 10

И МОЩНОСТЕЙ В КИНЕМАТИЧЕСКОЙ ЛИНИИ КЛЕТИ.. 10

2. ПРОЕКТИРОВАНИЕ КЛЕТИ.. 12

2.1. УЗЕЛ ВАЛКОВ.. 12

2.1.1. УЗЕЛ РАБОЧЕГО ВАЛКА.. 12

2.1.2. УЗЕЛ ОПОРНОГО ВАЛКА.. 15

2.2. УСТРОЙСТВА ДЛЯ УСТАНОВКИ ВАЛКОВ.. 19

2.3. УЗЕЛ СТАНИН.. 23

2.3.1. СТАНИНЫ... 23

2.3.2. КОРОБА СОЕДИНИТЕЛЬНЫЕ.. 26

2.3.3. НАПРАВЛЯЮЩИЕ ПЛАНКИ, ПЛИТОВИНЫ И МАССА УЗЛА СТАНИН.. 27

2.4. УСТАНОВКА КЛЕТИ.. 28

2.5. НАПРЯЖЕНИЯ В ДЕТАЛЯХ КЛЕТИ И ИХ ДЕФОРМАЦИИ.. 29

2.5.1. ВАЛКИ.. 29

2.5.2 ДЕТАЛИ В ОКНЕ СТАНИНЫ... 31

2.5.3. СТАНИНА.. 32

2.5.4. СУМАРНАЯ ДЕФОРМАЦИЯ И МОДУЛЬ КЛЕТИ.. 34

2.6. ДОПУСКАЕМЫЕ НАГРУЗКИ.. 34

3. ПРОЕКТИРОВАНИЕ ГЛАВНОГО ПРИВОДА КЛЕТИ.. 36

3.1. УНИВЕРСАЛЬНЫЙ ШПИНДЕЛЬ. 36

3.2. ШЕСТЕРЕННАЯ КЛЕТЬ. 38

3.3. ЗУБЧАТАЯ МУФТА.. 40

3.4. ГЛАВНЫЙ ДВИГАТЕЛЬ. 41

4. ОБЩАЯ КОМПОНОВКА ЛИНИИ КЛЕТИ.. 42

БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 45

.1. ИСХОДНЫЕ ДАННЫЕ И ПРЕДВАРИТЕЛЬНЫЕ РАСЧЁТЫ

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1. Диаметр рабочего валка D = 900 мм и длина бочки L = 1800 мм.

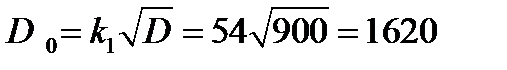

2. Номинальный диаметр опорного валка оценивают по формуле [3]:

мм. (1)

мм. (1)

Окончательно диаметр опорного валка выбирают из ряда 900, 1000, 1120, 1180, 1250, 1320, 1400, 1500, 1600,1700, по ГОСТ 5399 - 69 следующим большим расчетного. В нашем расчете следует принять D0 = 1700 мм.

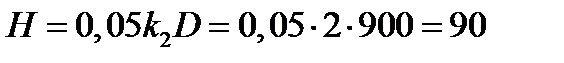

3. Максимальный подъем верхнего валка [3]:

мм. (2)

мм. (2)

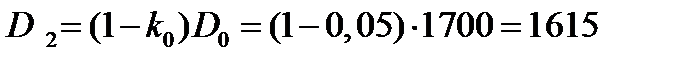

4. Минимальные диаметры рабочих и опорных валков после переточек и перешлифовок [3]:

мм,

мм,

м, (3)

м, (3)

где k = 0,08 и k0 = 0,05 - коэффициенты уменьшения диаметров рабочих и опорных валков при переточках и перешлифовках.

| Валки | Материал | r

| Е МПа | G кПа | HSD | [s]МПа | [t]МПа | [sк]МПа |

| Рабочие | ЛПХНМд-75 | 7,2 | 1,75×105 | 0,66×108 | ||||

| Опорные | 9Х2МФ | 7,8 | 2,10×105 | 0,79×108 | - |

5. Другие характеристики валков, берут из табл.1.:

Таблица 1. Характеристики валков

Здесь r - плотность металла, т/м3, Е и G - модули упругости первого и второго рода, Н/мм2, [s], [t] и [sк] - допускаемые напряжения изгиба, кручения, контактные, Н/мм2, HSD – твёрдость бочки валков по Шору.

6. Наибольшие размеры сопряжённых с рабочим валком деталей - подушек и головок шпинделей - не должны превышать его минимального диаметра.

Высота подушки

мм. (4)

мм. (4)

Для нашего случая надо принять универсальные шпиндели, у которых диаметр головки D3 = 630 мм.